Изобретение относится к области изготовления тонкопленочных покрытий изделий, в частности к вакуумному нанесению покрытий с помощью магнетронного распыления на постоянном токе на прозрачные материалы, например стекло или полимерные пленки.

Известно низкоэмиссионное прозрачное покрытие с повышенной коррозионной стойкостью и оконное стекло с этим покрытием [1], содержащее прозрачную подложку и, по меньшей мере, три слоя: диэлектрик, металл, диэлектрик, полученных методом вакуумного магнетронного распыления мишеней. Слой металла толщиной 7-20 нм выполнен из серебра или меди. Слой диэлектрика получают в атмосфере смеси аргона с азотом, слой диэлектрика выполнен из нитрида алюминиевого сплава с содержанием примесей, толщина каждого слоя диэлектрика 10-60 нм.

Недостатком известного покрытия является низкий коэффициент отражения в инфракрасной области спектра.

Наиболее близким аналогом является низкоэмиссионное прозрачное покрытие, состоящее, по меньшей мере, из трех слоев: диэлектрик, металл, диэлектрик, в котором в качестве диэлектрика используют оксиды таких металлов, как Zn, Sn, Ti, Cd, Nb и т.п., а в качестве металла - слой Ag или Cu. Толщина слоя диэлектрика составляет  (ангстрем), а толщина слоя металла

(ангстрем), а толщина слоя металла  Все слои наносят в вакууме методом магнетронного распыления на постоянном токе [2].

Все слои наносят в вакууме методом магнетронного распыления на постоянном токе [2].

Недостатком такой структуры является окисление слоя металла (Ag или Cu) в процессе нанесения верхнего слоя диэлектрика, который осаждается в среде кислорода. Слой серебра или меди является очень активным и легко вступает в реакцию с кислородом, образуя пористую структуру, что приводит к резкому уменьшению коэффициентов пропускания видимого света и уменьшению коэффициента отражения в инфракрасной области спектра. Ухудшение общей адгезии покрытия приводит к необходимости нанесения поверх слоя серебра или меди барьерного слоя из другого, менее активного металла, что в итоге дополнительно приводит к снижению коэффициентов прозрачности и теплоотражения.

Задачей изобретения является увеличение коэффициента пропускания света в видимом диапазоне спектра при одновременном повышении коэффициента отражения в инфракрасной области спектра низкоэмиссионного покрытия.

Поставленная задача достигается тем, что в низкоэмиссионном покрытии, наносимом на прозрачную подложку и полученным методом магнетронного распыления, содержится, по меньшей мере, три слоя, которые расположены на ней в следующем порядке: слой диэлектрика из двуокиси титана, слой металла, выполненный из серебра или меди, и слой диэлектрика из двуокиси титана. Покрытие дополнительно содержит слой титана толщиной, сравнимой с толщиной слоя металла, расположенный между слоем металла и верхним слоем диэлектрика, причем толщина слоев титана и верхнего слоя диэлектрика кратна четверти длины волны в видимой области спектра. Покрытие дополнительно содержит подслой, нанесенный на подложку, и верхний защитный слой, выполненные из нитрида титана.

Известен так называемый "эффект просветления", когда отражающую поверхность покрывают неотражающей пленкой [3, с. 641]. Оптическая толщина такой пленки должна равняться четверти длины волны света, а показатель преломления вещества пленки равен корню квадратному из показателя преломления подложки. Однако на практике отражение света обычно уменьшается на 1%, что явно недостаточно для качественного покрытия, т.е. для пленки с высокими отражающими свойствами. Можно также уменьшить отражение света, если нанести на подложку пленку толщиной, равной четверти длины волны света, из материала с большим коэффициентом преломления, например из сернистого цинка или двуокиси титана, коэффициент преломления n = 2,3 [3, с. 641, табл. 31.32]. Отражение света значительно уменьшается, если отражающая поверхность покрыта неотражающей пленкой. Такой прием обычно используют для расщепления луча света, так как поглощение света в пленке очень мало по сравнению с полупрозрачными слоями металла.

Чтобы свести к минимуму искажение расщепленного луча при прохождении барьерного слоя металла, его коэффициент преломления должен быть близок к коэффициенту преломления вещества пленки просветляющего слоя. По этому критерию наиболее близким для двуокиси титана является титан, для которого n= 2,1 [3, с. 639, табл. 31.20]. Общая толщина слоев Ti и TiO2 не должна превышать четверти длины волны света в видимом диапазоне спектра. Тогда слои Ti и TiO2 будут работать как общий просветляющий слой для отражающей пленки Ag или Cu, кроме того, пленка Ti будет защищать от окисления слой Ag или Cu в процессе нанесения пленки окиси титана. Толщина слоя Ti должна быть сравнима с толщиной слоя Ag или Cu, обеспечивая равномерность покрытия слоя.

Пленка из нитрида титана имеет мелкодисперсную структуру, следовательно, имеет хорошую адгезию и высокую износостойкость, поэтому в качестве подслоя и верхнего защитного слоя использовали пленки из нитрида титана.

Покрытие наносилось на вакуумно-напылительной установке, предназначенной для нанесения покрытий, как на рулонные материалы, так и на плоские стеклянные подложки. Подложку загружают в вакуумную камеру установки. В рабочем отсеке на расстоянии 70-90 мм от подложки установлены магнетронные источники распыления с мишенями из серебра либо меди и титана. В рабочий объем установки в зависимости от напыляемого слоя подают аргон, кислород или их одновременно. Напыление защитных пленок нитрида титана осуществляется в среде азота и аргона. Суммарное давление газов не превышает 1•10-3 мм рт. ст. Распыление мишеней производят при плотности тока разряда 1,5-15 мА/см2. Магнетрон последовательно перемещается вдоль подложки со скоростью 3 м/мин, в результате на ней осаждается слой двуокиси титана, Ag или Cu, слой титана, затем слой двуокиси титана.

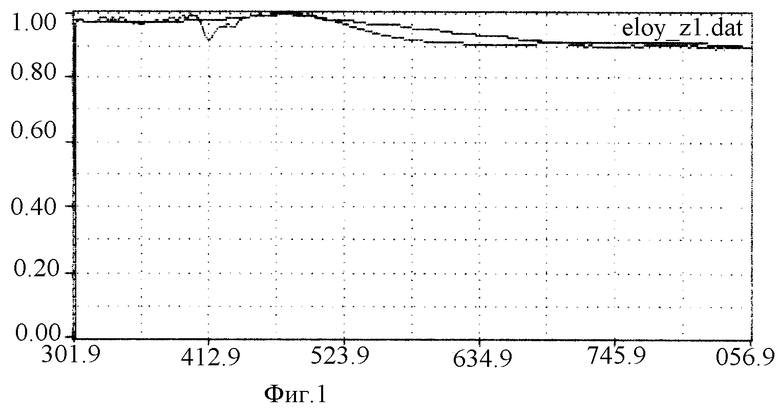

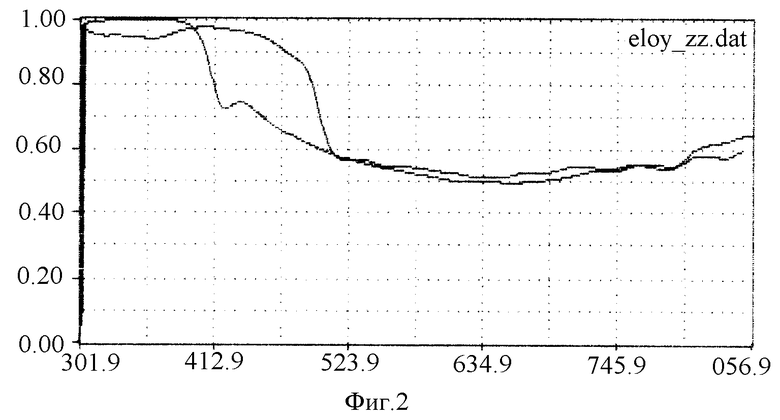

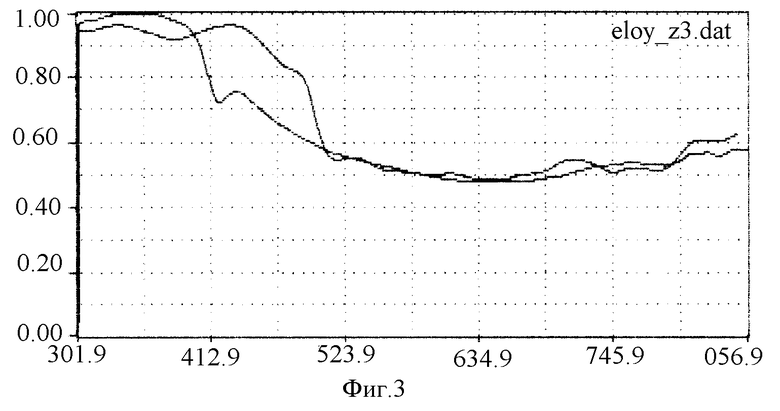

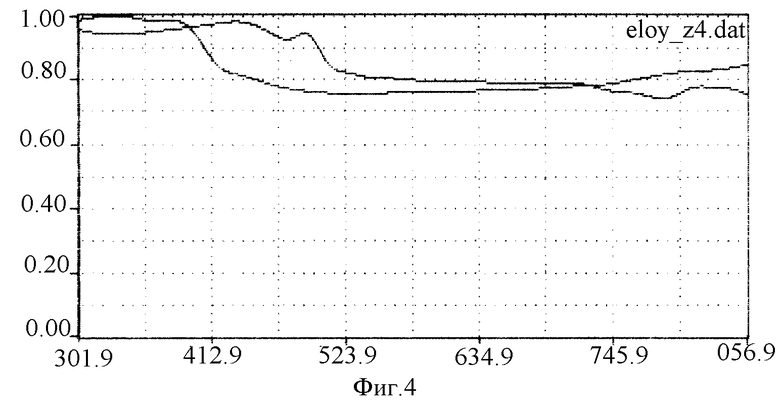

На фиг.1-4 представлены графики коэффициента пропускания (относительные единицы) от длины волны света λ (в нанометрах), которые были зарегистрированы в процессе нанесения покрытия послойно, без разгерметизации вакуумной системы.

- Коэффициент пропускания после нанесения первого слоя диоксида титана (фиг.1) составляет примерно 0,94;

- После нанесения слоя Ag или Cu (фиг.2) коэффициент снижается до 0,55 в видимой области спектра (350-750 нм);

- Слой титана снижает коэффициент пропускания еще на 3-4% (фиг.3);

- После нанесения последнего слоя диоксида титана коэффициент пропускания повышается до 0,76-0,83 (фиг.4).

При этом слои имеют следующие толщины:

a) слой TiO2 -

b) слой Ag или Cu -

c) слой Ti -

d) слой TiO2 -

Коэффициент отражения в инфракрасной области спектра R составляет 0,85-0,95.

Различные толщины слоев диэлектрика и металла позволяют получать покрытия, отличающиеся по своей цветовой гамме, но с сохранением высоких коэффициентов пропускания и отражения.

Примеры полученных покрытий

На стеклянную подложку наносится:

Пример 1.

a) слой TiO2 имеет толщину

b) слой Ag -

c) слой Ti -

d) слой TiO2 -

при этом получаем цвет покрытия серо-голубой,

коэффициент пропускания составляет Т=75%,

коэффициент отражения R=85%;

Пример 2.

a) слой TiO2 имеет толщину

b) слой Ag -

c) слой Ti -

d) слой TiO2 -

при этом получаем цвет покрытия светло-зеленый,

коэффициенты составляют: Т=83%, R=45%;

Пример 3.

a) слой TiO2 имеет толщину

b) слой Ag -

c) слой Ti -

d) слой TiO2 -

цвет покрытия становится синим,

а коэффициенты соответственно: Т=55%, R=94%;

Пример 4.

a) слой TiO2 имеет толщину

b) слой Ag -

c) слой Ti -

d) слой TiO2 -

получаем цвет покрытия голубовато-синий,

коэффициенты соответственно: Т=68%, R=90%;

Пример 5.

a) слой TiO2 имеет толщину

b) слой Ag -

c) слой Ti -

d) слой TiO2 -

цвет покрытия серо-стальной, а коэффициенты: Т=50%, R=85%;

Пример 6.

a) слой TiO2 имеет толщину

b) слой Ag -

c) слой Ti -

d) слой TiO2 -

цвет покрытия становится стальным, коэффициенты: Т=30%, R=85%;

Пример 7.

a) слой TiO2 имеет толщину

b) слой Cu -

c) слой Ti -

d) слой TiO2

цвет покрытия - красноватый, коэффициенты: Т=70%, R=85%;

Пример 8.

a) слой TiNx

b) слой TiO2 имеет толщину

c) слой Ag или Cu -

d) слой Ti

e) слой TiО2 -

f) слой TiNx,

При нанесении верхнего защитного слоя и подслоя из нитрида титана, их общая толщина составляет  при этом получаем золотистый цвет покрытия, коэффициент пропускания составляет Т=73%, коэффициент отражения R= 85%.

при этом получаем золотистый цвет покрытия, коэффициент пропускания составляет Т=73%, коэффициент отражения R= 85%.

Полученные покрытия наносились на подложки из стекла и затем устанавливались в оконный блок. Высокий коэффициент пропускания света в видимом диапазоне спектра и одновременно достаточный уровень коэффициента отражения в инфракрасной области спектра низкоэмиссионного покрытия позволяет широко использовать предлагаемую пленочную структуру. Широкий диапазон оттенков покрытий и устойчивость к погодным условиям при применении защитных слоев предоставляет большие возможности и перспективы при производстве стеклянных окон, дверей, а также оконных проемов.

Источники информации

1. Патент RU 2132406, 05.10.98, С 23 С 14/06, В 32 В 17/06. Низкоэмиссионное прозрачное покрытие с повышенной коррозионной стойкостью и оконное стекло с этим покрытием.

2. Патент US 4337990, 06.07.82, G 02 В 05/28. Transparent heat-mirror.

3. Таблицы физических величин. Справочник под ред. Кикоина И.К., М.: Атомиздат, 1976, 1008 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2009 |

|

RU2420607C1 |

| НИЗКОЭМИССИОННОЕ ПРОЗРАЧНОЕ ПОКРЫТИЕ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ И ОКОННОЕ СТЕКЛО С ЭТИМ ПОКРЫТИЕМ | 1998 |

|

RU2132406C1 |

| ИЗДЕЛИЕ С НИЗКОЭМИССИОННЫМ ПОКРЫТИЕМ, ИМЕЮЩИМ ОТРАЖАЮЩИЙ ИК-ИЗЛУЧЕНИЕ СЛОЙ ИЛИ СЛОИ И ДИЭЛЕКТРИЧЕСКИЙ СЛОЙ ИЛИ СЛОИ ИЗ ЛЕГИРОВАННОГО ОКСИДА ТИТАНА | 2018 |

|

RU2759408C2 |

| НИЗКОЭМИССИОННОЕ ПОКРЫТИЕ С НИЗКИМ КОЭФФИЦИЕНТОМ СОЛНЕЧНОГО ТЕПЛОПРИТОКА И УЛУЧШЕННЫМИ ХИМИЧЕСКИМИ И МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2492150C2 |

| ИЗДЕЛИЕ С ГИБРИДНЫМ ЭНЕРГОСБЕРЕГАЮЩИМ ПОКРЫТИЕМ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2016 |

|

RU2636995C1 |

| ИЗДЕЛИЕ БРОНЗОВОГО ЦВЕТА С ГИБРИДНЫМ ЭНЕРГОСБЕРЕГАЮЩИМ ПОКРЫТИЕМ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2017 |

|

RU2648769C1 |

| ИЗДЕЛИЕ СЕРЕБРИСТОГО ЦВЕТА С ГИБРИДНЫМ ЭНЕРГОСБЕРЕГАЮЩИМ ПОКРЫТИЕМ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2017 |

|

RU2642751C1 |

| НИЗКОЭМИССИОННОЕ ПОКРЫТИЕ | 2006 |

|

RU2339591C2 |

| ИЗДЕЛИЕ С ГИБРИДНЫМ СИЛЬНОПОГЛОЩАЮЩИМ ЭНЕРГОСБЕРЕГАЮЩИМ ПОКРЫТИЕМ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2018 |

|

RU2696748C1 |

| СПОСОБ ОБРАБОТКИ ПОДЛОЖКИ | 2006 |

|

RU2410341C2 |

Изобретение относится к области изготовления тонкопленочных покрытий, в частности к вакуумному нанесению покрытий с помощью магнетронного распыления на постоянном токе на прозрачные материалы, например стекло или полимерные пленки. Низкоэмиссионное покрытие, нанесенное на прозрачную подложку, содержит не менее трех слоев, полученных методом магнетронного распыления, расположенных в порядке: слой диэлектрика из двуокиси титана, слой металла из серебра или меди, слой диэлектрика из двуокиси титана. Между нанесенным слоем металла и верхним слоем диэлектрика дополнительно введен слой титана толщиной, сравнимой с толщиной предыдущего слоя металла. Толщина двух последних слоев кратна четверти длины волны видимой области спектра. Низкоэмиссионное покрытие, нанесенное на прозрачную подложку, дополнительно содержит подслой и верхний защитный слой, выполненные из нитрида титана. Получаемое покрытие позволяет иметь высокий коэффициент пропускания света в видимом диапазоне спектра при достаточном коэффициенте отражения в инфракрасной области спектра. 1 з.п.ф-лы, 4 ил.

| US 4337990, 06.07.1992 | |||

| НИЗКОЭМИССИОННОЕ ПРОЗРАЧНОЕ ПОКРЫТИЕ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ И ОКОННОЕ СТЕКЛО С ЭТИМ ПОКРЫТИЕМ | 1998 |

|

RU2132406C1 |

| СИСТЕМА ПОКРЫТИЯ НЕЙТРАЛЬНОГО ВЫСОКОКАЧЕСТВЕННОГО СТЕКЛА С НИЗКОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО ИЗОЛЯЦИОННЫЕ СТЕКЛЯННЫЕ БЛОКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2124483C1 |

| US 4017661, 12.12.1977 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Реле времени | 1972 |

|

SU526966A1 |

| US 4286009, 25.08.1981. | |||

Авторы

Даты

2002-10-10—Публикация

2001-03-13—Подача