Изобретение относится к верхнему строению железнодорожного пути и предназначено для прикрепления рельсов к железобетонным, полимербетонным или композитным подрельсовым основаниям (шпалам, брусьям, плитам, блокам, лежням и др. ) на магистральных железнодорожных линиях, в том числе высокоскоростных, а также в тоннелях, метрополитенах и на подъездных железнодорожных путях промышленных предприятий.

Аналог (прототип) - промежуточное рельсовое скрепление по патенту SU 1401095 А1, 07.06.1988.

Недостатки прототипа:

- точечный контакт фиксирующей цилиндрической оси регулятора с проушинами кронштейнов анкерных головок, способствующий существенному износу в начальный период эксплуатации контактирующих поверхностей опорных участков, уменьшая монтажную силу прижатия клеммой подошвы рельса к основанию;

- возможность перекоса подклеммника относительно оси шпалы и недостаточная технологичность его изготовления;

- необходимость дополнительной механической обработки регулятора при изготовлении нулевой ступени (строжка по обе стороны от треугольного выступа) регулятора, необходимого для заведения фиксирующей оси эксцентрика в проушины кронштейнов для последующего заневоливания пружинных клемм поворотом эксцентрика гаечным ключом на рабочую ступень;

- необходимость дополнительной фиксации цилиндрической оси регулятора в проушинах анкера, а также возможность смещения регулятора вдоль оси фиксатора при монтаже узла;

- криволинейность верхней поверхности головок анкеров, способствующая скольжению по ней рабочего органа домкрата при опирании его на головку анкера в процессе производства работ при эксплуатации и ремонтах пути;

- необходимость визуального центрирования положения подрельсовой прокладки по оси подрельсовой площадки при монтаже узла для обеспечения размещения изолирующих уголков между боковыми гранями подошвы рельса и ребордами анкера, а также возможность перекоса прокладки в процессе эксплуатации.

Целью изобретения является устранение указанных выше недостатков, повышение прочности и эксплуатационной надежности рельсовых скреплений и подрельсового основания в зоне анкеровки (заделки анкера), упрощение технологии изготовления элементов скрепления и анкерной железобетонной шпалы, а также снижение металлоемкости элементов узла скрепления.

Анкерное рельсовое скрепление железнодорожного пути содержит анкер. Часть анкера забетонирована в подрельсовом основании, а верхняя имеет головки с двумя клеммными узлами, закрепляющими подошву рельса, установленного на амортизирующей прокладке на площадке подрельсового основания. Средняя часть анкера жестко соединяет два клеммных узла двумя симметрично расположенными криволинейными участками, внутренние радиусы кривизны которых приблизительно равны толщине защитного слоя бетона над перемычкой, составляющей 30-60 мм. Два криволинейных участка анкера соединены по горизонтали или под тупым углом, скругленным по радиусу не менее 15 мм перемычкой, а наружные радиусы средней части анкера больше внутренних на величину, равную высоте сечения перемычки с отклонением +/-10 мм. Границей бетонирования является основание горловок. Между анкером и арматурой подрельсового основания расположен защитный слой бетона не менее 15 мм.

В варианте своего исполнения анкер скрепления содержит верхнюю часть, состоящую из двух головок для образования клеммных узлов, выступающих над поверхностью подрельсового основания по обе стороны от подошвы рельса, объединяющую обе головки среднюю часть, выполненную с криволинейными участками перехода от головок к перемычке, и нижнюю часть. Каждая из головок анкера выполнена с вертикальной ребордой для контакта с боковой гранью подошвы рельса. Криволинейные участки выполнены по радиусам не менее 15 мм, а нижняя поверхность головок является границей заглубления анкера в подрельсовом основании. Средняя часть анкера может быть выполнена переменного сечения, состоящего из плавно чередующихся участков двутавровой формы с равновеликими или уменьшенными в нижней части на 6-10 мм овальными с радиусами 6-12 мм закругления полками, и тавровой формы в перемычке, причем высота сечения перемычки постоянна или уменьшается к центральной вертикальной оси анкера.

Нижняя часть перемычки анкера плавно переходит в или один или два гофрированных хвостовика переменного сечения эллиптической или круглой формы, при этом высота хвостовиков одинакова или отличается на величину, кратную шагу гофра.

Хвостовики нижней части могут иметь по длине не менее двух гофр, выполненных радиусом 6-123 мм по синусоиде с амплитудой 1-3 мм и общей высотой не более 6 мм с шагом между вершинами 15-40 мм, соотношение между высотой гофр и шагом составляет не более 1/5, причем расстояние между осями хвостовиков должно быть равно примерно расстоянию между ребордами головок, но не более расстояния между осями опорных участков проушин. Хвостовики могут быть расположены с углом наклона их осей к вертикальной оси не более 30o. На конце хвостовика, расположенного по центральной вертикальной оси анкера, может быть выполнен выступ.

Снизу средней части анкера может быть выполнен выступ высотой 6-10 мм, выполненный в виде цилиндра или усеченного конуса, ось которого совпадает с центральной осью анкера.

Каждая головка анкера содержит два кронштейна с крюкообразными проушинами, выполненными сквозными или с вертикальными щечками-ограничителями толщиной 2-8 мм, расположенными с наружной боковой поверхности кронштейнов симметрично относительно продольной оси анкера для ограничения положения фиксатора от продольных смещений и образования ребер жесткости кронштейнов, причем фиксатор выполнен или в виде цилиндрического валика или с регулятором-эксцентриком. Рабочая поверхность проушин кронштейнов имеет конусность 2-3o внутрь головки в направлении, обратном конусности фиксатора, причем минимальный радиус проушин не менее радиуса прутка клеммы с постепенным увеличением пропорционально увеличению диаметра фиксатора, а при выполнении кронштейна со сквозными проушинами радиусы по концам проушин с боков головок выполнены меньше минимального радиуса фиксатора на величину порядка 1-2 мм. Верхняя поверхность каждой пары кронштейнов анкера может быть выполнена в виде двух симметричных наклонных под углом 2-3o площадок для образования опорной поверхности для рабочего органа монтажного или технологического оборудования.

Основание каждой головки, расположенное между криволинейными участками и кронштейнами, может быть или прямоугольной, или ромбовидной формы с закругленными по радиусу 4-5 мм углами и толщиной 5-8 мм, причем размеры основания с боков и наружных сторон анкера на 8-10 мм больше габаритов верхней части головок.

Анкер выполнен из высокопрочного чугуна с шаровидным графитом (ВЧШГ) ферритного класса с содержанием перлита не более 10-15% и предельно низким содержанием фосфора и серы.

Пружинные клеммы анкерного рельсового скрепления имеют В-образную форму, причем каждая из клемм располагается в узле таким образом, что ее нашпальные витки надеты на кронштейны головки анкера, концевые участки располагаются между кронштейнами, торцы концевых участков при монтаже упираются в реборды анкера с внутренней стороны, боковые грани концевых участков клеммы размещаются между кронштейнами внутри головок над поверхностью их основания и при окончании монтажа касаются боковых внутренних граней кронштейнов, ограничивающих горизонтальные перемещения клеммы. Пружинная клемма может быть закреплена в головке анкера с помощью цилиндрического фиксатора, диаметр которого равен диаметру прутка клеммы плюс величина зазора между концевыми участками клеммы, а длина фиксатора при выполнении головки со щечками-ограничителями соответствует расстоянию между последними, или меньше на 4-6 мм ширины головки, или равна ширине головки анкера без щечек-ограничителей.

В другом варианте выполнения клемма также выполнена В-образной формы и содержит нашпальные витки, образованные по радиусу 15-25 мм, прямолинейную нарельсовую часть, боковые и концевые участки. Каждая дуга окружности, соединяющая прямолинейную нарельсовую часть клеммы с ее боковыми участками, выполнена по радиусу не менее диаметра прутка клеммы, равного 15-18 мм. Длина клеммы между осями опорных участков находится в пределах от 90 до 120 мм, а соотношение габаритных размеров клеммы составляет 1,4-1,6. Четыре радиуса кривизны, образующие В-образную форму клеммы, равны по величине, причем линии, проходящие через центры радиусов кривизны каждой пары изгибов, расположены на прямых, параллельных осям клеммы. Концы клеммы могут иметь вертикальный отгиб. Нарельсовой частью клемма опирается на горизонтальную полку изолятора, выполненного в виде симметричного уголка с равновеликими полками, располагаемого между подошвой рельса и анкером, а нашпальные витки клеммы опираются на подклеммник, выполненный в виде пластины толщиной 4-6 мм с двумя симметричными отгибами-ограничителями высотой 8-12 мм, отогнутыми относительно верхней поверхности пластины по радиусу не менее радиуса прутка клеммы.

Полки симметричного изолятора выполнены с возможностью взаимозаменяемого использования. Для регулирования положения рельса в узле скрепления в плане в диапазоне до 8 мм используют изолятор, выполненный с полками различной толщины в пределах 4-12 мм.

Пружинная клемма может закрепляться в головке анкера с помощью регулятора-эксцентрика. Регулятор-эксцентрик в этом случае состоит из правильного шестигранника и эксцентрично расположенного ось-фиксатора. Смещение оси отверстия для ось-фиксатора равно половине разницы максимальной рабочей и минимальной монтажной ступенями регулятора-эксцентрика. Регулятор-эксцентрик может быть выполнен либо в виде единой монолитной детали, либо из двух изготавливаемых отдельно шестигранника и оси-фиксатора. Шестигранник имеет переменное сечение и его центральная монтажная часть для гаечного ключа с горизонтально расположенными ребрами выполнена длиной 8-12 мм, при этом рабочие грани шестигранника наклоненные под углом 1-3o и плавно переходят в конусообразный ось-фиксатор. При выполнении регулятора-эксцентрика в виде монолитной детали его отливают из высокопрочного чугуна.

Подрельсовая площадка бетонного основания скрепления имеет углубление величиной 8-10 мм между ребордами анкера, причем боковые поверхности подрельсовой площадки наклонены под углом 50-60o к горизонтали, при этом боковые поверхности амортизирующей подрельсовой прокладки, контактирующие со скошенной поверхностью углубления подрельсовой площадки, могут быть выполнены с аналогичными скосами.

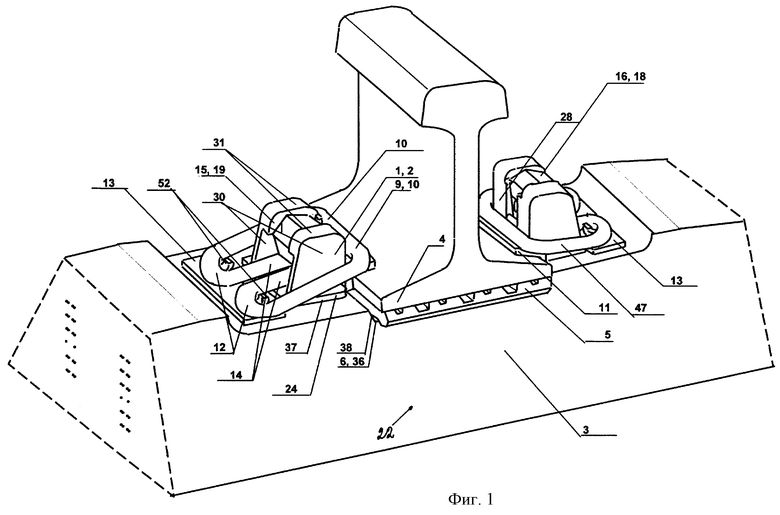

На фиг.1 изображен общий вид узла анкерного рельсового скрепления,

на фиг.2 - пружинная клемма,

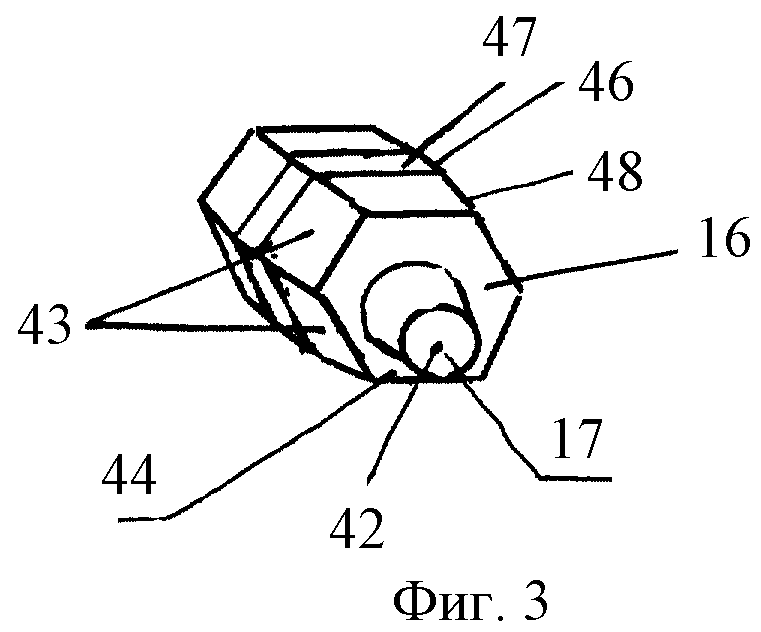

на фиг.3 показан регулятор-эксцентрик,

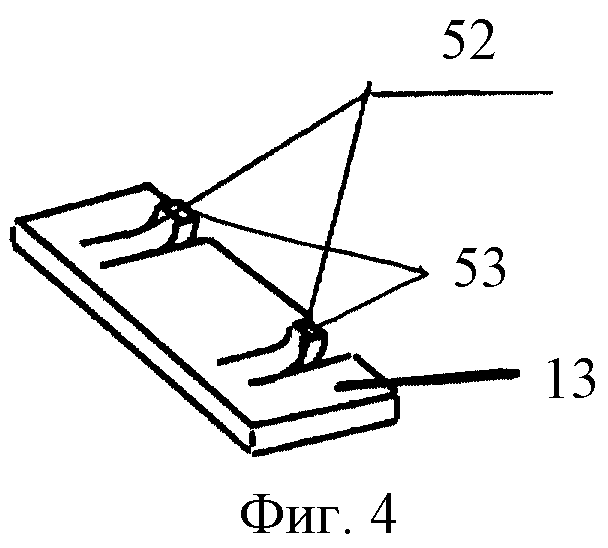

на фиг.4 изображен подклеммник,

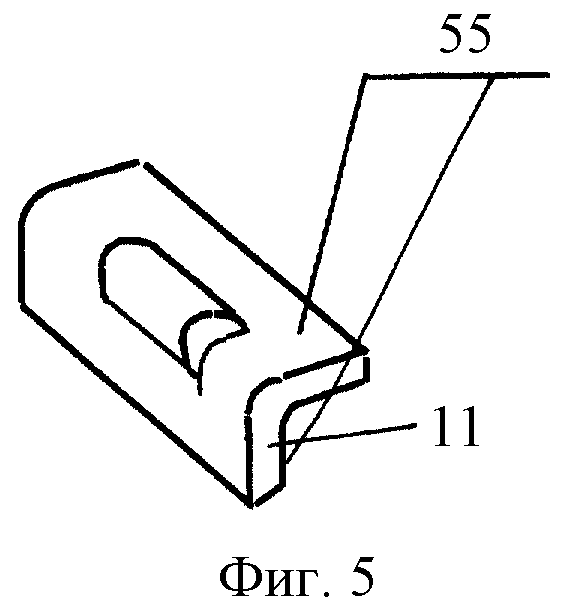

на фиг.5 - изолятор с симметричными полками,

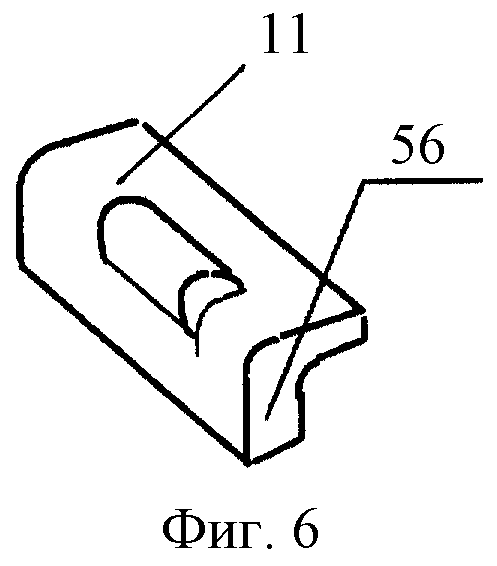

на фиг. 6 - изолятор с утолщенной полкой,

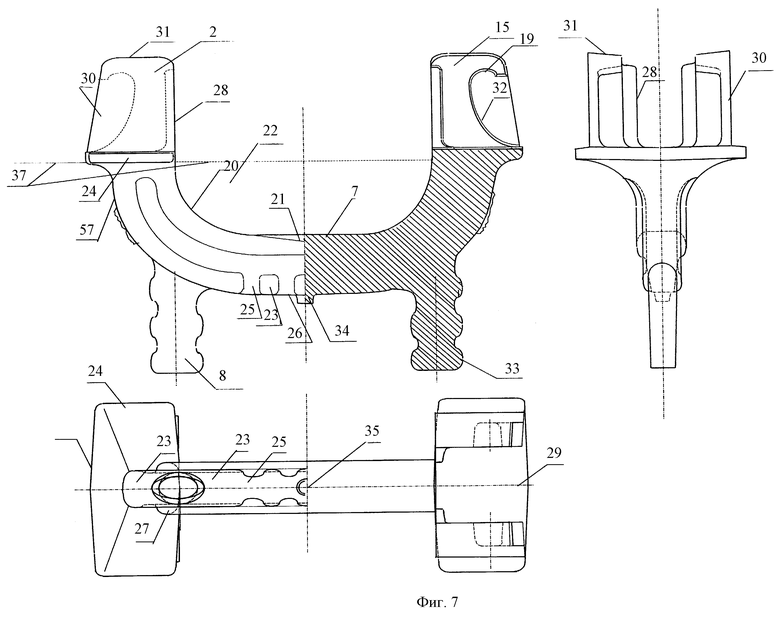

на фиг. 7 - анкер.

Анкерное рельсовое скрепление содержит анкер 1, верхняя часть которого содержит две головки 2, выступающие над поверхностью подрельсового основания 3 по обе стороны от подошвы рельса 4, установленного между головками 2 на амортизирующую резиновую прокладку 5, размещенную на подрельсовой площадке 6 бетонного основания; забетонированную в подрельсовой зоне основания 3 среднюю часть с объединяющей головки 2 перемычкой 7, обеспечивающей снижение уровня напряжений в контактирующих слоях бетона. Нижняя часть анкера содержит один или два гофрированных хвостовика 8, увеличивающих прочность анкеровки подрельсового основания 3, при этом высота хвостовиков 8 одинакова или отличается на величину, кратную шагу рифления. Две В-образные прутковые клеммы 9, каждая из которых опирается своей нарельсовой частью 10 на изолятор 11, а двумя нашпальными витками 12 на подклеммник 13, при этом ее концевые участки 14, расположенные между кронштейнами 15 анкера, фиксируются с помощью регулятора-эксцентрика 16, состоящего из правильного шестигранника с эксцентрично расположенным ось-фиксатором 17.

Величина внутреннего радиуса изгиба дугообразных участков 20 средней части анкера 1, соединенных между собой по горизонтали перемычкой 7 или под тупым углом 21, равна толщине расположенного над перемычкой 7 защитного слоя бетона 22, но не менее 30 мм и не более 60 мм, а наружный радиус кривизны этих участков больше внутреннего на величину, равную высоте переменного сечения перемычки +/-10 мм, при этом плавный переход от двутавровой формы 23 сечения дугообразных участков 20 средней части анкера 1 к основанию 24 головок 2, нижняя поверхность которых является границей бетонирования анкера в подрельсовом основании, выполнен по радиусам, величиной не менее 15 мм.

Средняя часть анкера 1, включающая перемычку 7, объединяющую обе головки 2 анкера в единую деталь с целью снижения как минимум в два раза величины напряжений в контактирующих с бетонируемыми частями анкера слоях бетона подрельсового основания 3, имеет переменное сечение, плавно чередующее двутавровый профиль 23 с равновеликими или уменьшенными в нижней части на 6-10 мм овальными с радиусами 6-12 мм полками 27 с тавровым 25 в перемычке, причем высота сечения перемычки постоянна или уменьшается к центральной вертикальной оси анкера, при этом длины верхней и нижней полок двутаврового сечения 23 одинаковы или нижняя полка двутавра на 6-10 мм короче верхней.

Каждая головка 2 анкера 1 содержит по два кронштейна 15 с вертикальными ребордами 28, расположенными симметрично относительно продольной оси 29 анкера и внешними боковыми щечками-ограничителями 30, толщиной 2-8 мм, ограничивающих положение оси-фиксатора 17 регулятора-эксцентрика 16 от продольных смещений и являющихся одновременно ребрами жесткости для кронштейнов 15, повышая их прочность и надежность, а также препятствуя попаданию загрязнителей в проушины. Наклонные площадки 31, расположенные под углом 2-3o внутрь головок анкеров 2, предназначены для центрирования положения опорной части рабочего органа путевого инструмента, не допуская его смещения и смятия контактирующих поверхностей при выполнении путевых работ. Наличие площадок на головках анкеров дает возможность применить выпрессовщик для повышения качества расформовки.

Геометрическая форма рабочей поверхности крюкообразных проушин 19 представляет собой часть усеченного конуса, сужающегося под углом 2-3o в сторону щечек-ограничителей 30.

Рабочая поверхность проушин 19 кронштейнов 15 имеет конусность 2-3o внутрь головки в направлении, обратном конусности фиксатора, причем минимальный радиус проушин 19 не менее радиуса прутка клеммы 9 с постепенным увеличением пропорционально увеличению диаметра фиксатора, при этом при выполнении кронштейна со сквозными проушинами радиусы по концам проушин с боков головок выполнены меньше минимального радиуса фиксатора на величину порядка 1-2 мм. Примыкающая к проушине 19 криволинейная внутренняя часть 32 кронштейнов 15 выполнена по радиусу 35-45 мм.

Основание 24 каждой головки 2 анкера, расположенное между дугообразными участками 20 перемычки 7 и кронштейнами 15, имеет ромбовидную с уклонами 1-3o форму с закругленными по радиусу 4-5 мм углами, имеет толщину 6-8 мм и габариты трех наружных сторон на 8-10 мм больше габаритов верхней части головок 2 анкеров.

Как вариант головка анкера 2 имеет несимметричную форму основания в плане. В этом случае торцевые кромки головок имеют треугольную форму, совпадающую с соответствующей наружной кромкой основания головки ромбовидной формы, а внутренние по отношению к центральной оси анкера кромки основания головок, обращенные к рельсу, имеют прямолинейную в плане форму.

Хвостовики 8 переменного сечения, расположенные в нижней части анкера 1, имеют по длине не менее двух гофр 33, выполненных по синусоиде с амплитудой 1-3 мм, образованных в профиле радиусом 6-12 мм с шагом между их вершинами 15-40 мм, причем величина соотношения между высотой гофр и расстоянием между их вершинами должна быть равной, как правило, в пределах от 1/10 до 1/20, и в крайнем случае не должна превышать 1/5.

Под перемычкой 7 анкера, примыкая к ее нижней части по центру, расположен цилиндрический или конусообразный усеченный монтажный выступ 34 для закрепления анкера 1 в опалубочной форме, диаметром и высотой 6-10 мм, проходящий через центральную вертикальную ось 35 анкера, а в случае расположения хвостовика 8 по центру анкера 1, этот монтажный выступ располагается на конце центрального хвостовика 8.

В варианте узла с диапазоном регулирования положения рельса по высоте до 20-25 мм подрельсовая площадка 6 бетонного основания 3 имеет углубление 36, величиной 8-10 мм между ребордами анкера для размещения амортизирующей подрельсовой прокладки относительно уровня бетонирования 37 его головок 2, т.е. относительно нижней поверхности основания 24 головки, при этом боковые кромки 38 углубления 36 во избежание сколов бетона при распалубке подрельсового основания 3 выполнены наклонными под углом к горизонтали 50-60o. Соответствующий уклон придается и подрельсовой резиновой прокладке 5.

В-образная пружинная клемма 9 устанавливается в узле таким образом, что каждый из двух ее нашпальных витков 12 надевается на кронштейн 15 головки анкера вплотную к его вертикальным ребордам 28, предохраняя клемму от перекоса, а концевые участки 14 клеммы располагаются между кронштейнами 15 анкера таким образом, что торцы концевых участков 14 клеммы упираются при монтаже в реборды 28 анкера с их внутренней стороны, при этом боковые грани концевых участков 14 клеммы при заневоливании касаются боковых граней кронштейнов 15, расположенных внутри головок 2 анкеров, что ограничивает перемещение концевых участков клеммы 14 в горизонтальной плоскости как продольной, так и поперечной, в том числе и относительно друг друга при заневоливании пружин.

Форма нашпальных витков 12 клеммы образована по радиусу величиной 15-25 мм, а дуга окружности, соединяющая прямолинейную нарельсовую часть 10 клеммы с ее боковыми участками, выполнена по радиусу, величина которого не менее диаметра прутка клеммы 15-18 мм, а угол, образованный касательными к этой дуге, имеет величину в пределах 80-120o, при этом профильная длина клеммы между осями ее опорных участков находится в пределах 90-120 мм, а соотношение габаритных размеров клеммы составляет 1,4-1,6. При этом оптимальным является вариант клеммы, когда все 4 радиуса клеммы 9, образующие ее В-образную форму, равны по величине, причем линии, проходящие через центры радиусов кривизны каждой пары изгибов, расположены на прямых, параллельных оси клеммы.

Концевые участки 14 клеммы 9 имеют вертикальный отгиб на угол, равный половине величины их монтажной деформации. При этом клеммные концы первоначально занимают в узле верхнее положение, но в процессе эксплуатации отогнутые концевые ее участки 14 могут в процессе регулирования положения рельса по высоте занять нижнее положение относительно нарельсового участка 10 клеммы (при повороте клеммы на 180o).

Пружинная клемма 9 закрепляется в головке 2 анкера с помощью регулятора-эксцентрика 16 с осью-фиксатором 17, диаметр которого равен диаметру прутка клеммы или с утолщением 39 в осевой части и конусными концевыми участками 40, при этом длина участка с утолщением 39 равна удвоенному диаметру клеммы плюс величина зазора 41 между концевыми участками 14 клеммы 9, а общая длина регулятора-эксцентрика 16 соответствует расстоянию между внутренними гранями щечек-ограничителей 30 или, при их отсутствии, равна ширине головки анкера или на 4-6 мм короче.

Регулятор-эксцентрик 16 имеет среднюю часть в виде правильного шестигранника, смещение от геометрического центра оси 42 которого равно 1/2 разницы толщины максимальной рабочей ступени 43 и минимальной монтажной ступени 44. Регулятор-эксцентрик 16 изготавливается как из двух частей (шестигранник отдельно от оси-фиксатора 17), так и из одной монолитной детали.

Другой вариант регулятора-эксцентрика 16 имеет шестигранник переменного сечения, причем центральная монтажная часть 46 эксцентрика, длиной 8-12 мм, предназначена для поворота эксцентрика гаечным ключом с удлиненной рукояткой (длиной 1-1,2 м) и имеет горизонтально расположенные ребра 47 шестигранника, а рабочие грани эксцентрика 48 образуют усеченную пирамиду с наклонными под углом 1-3o гранями, плавно переходящую в конусообразные оси-фиксаторы 17. Рабочие грани усеченных пирамид 48 имеют в сечении многогранники как правильной симметричной формы, так и неправильной несимметричной формы для обеспечения более равномерного шага натяжения пружинных клемм 9 при переходе с одной ступени регулятора на другую.

Регулятор-эксцентрик отливается из высокопрочного чугуна с шаровидным графитом (ВЧШГ).

Подклеммник 13 выполнен в виде пластины толщиной 4-6 мм с двумя симметричными отгибами-ограничителями 52 шириной 10-12 мм и высотой 8-12 мм относительно верхней поверхности подклеммника 13, выполненными по радиусу, величиной не менее радиуса прутка клеммы 9, причем расстояния между осями 53 отгибов подклеммника и осями 54 нашпальных витков 12 клеммы 9 равны.

Изолятор 11 имеет равновеликие полки 55, расположенные симметрично относительно друг друга, что позволяет в случае износа одной из полок повернуть уголок 11 таким образом, чтобы вертикальная и горизонтальная полки уголка поменялись местами.

Для обеспечения регулирования положения рельса в узле скрепления в горизонтальной плоскости, в том числе при необходимости выправки ширины колеи в случае большого или неравномерного по величине бокового износа рельса, изолятор 11 как вариант изготавливают с вертикальной полкой различной толщины 56 (в пределах 4-12 мм) за счет внутренней поверхности уголка, не меняя при этом габаритных величин полок уголка, обеспечивая регулировку положения подошвы рельса в плане до 8 мм.

Для ручной сборки и демонтажа анкерного рельсового скрепления на звеносборочной базе и непосредственно в пути для регулировки натяжения пружинных клемм, а также при текущем содержании и выполнении всех видов ремонтов железнодорожного пути применяется гаечный ключ (величина зева головки - 36 мм, толщина головки - 12 мм, длина рукоятки - 1-1,2 м.) Монтаж узла анкерного рельсового скрепления осуществляется следующим образом.

На подрельсовую площадку основания 3 между головками 2 анкера 1 укладывают подрельсовую резиновую прокладку 5, ставят рельс 4, затем между боковыми гранями подошвы рельса и ребордами 28 анкеров устанавливают нарельсовые изолирующие уголки 11. Далее, вплотную к головкам анкера 1 снаружи на верхнюю постель шпалы кладут подклеммники 13 и сверху на головки 2 анкера надевают пружинные клеммы 9, регулятор-эксцентрик заводят в проушины кронштейнов 19 анкера монтажными (минимальными по толщине) сторонами лицом к концевым участкам 14 клемм и с помощью гаечного ключа поворачивают на рабочую ступень.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДКЛЕММНИК АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2385374C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2364673C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ, АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ И КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2372436C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267568C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2254407C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ И НАРЕЛЬСОВАЯ ИЗОЛИРУЮЩАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2006 |

|

RU2309215C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ (ВАРИАНТЫ) | 2004 |

|

RU2244777C1 |

| АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2005 |

|

RU2278195C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ АНКЕРНОГО ТИПА С СОСТАВНЫМИ ЭЛЕМЕНТАМИ | 2021 |

|

RU2747891C1 |

Изобретение относится к конструкции верхнего строения железнодорожного пути. Сущность изобретения: скрепление содержит забетонированный нижней частью в железобетонном основании анкер 1 с двумя выступающими из бетона головками 2 с закрепленными регуляторами-эксцентриками 16 В-образными пружинными клеммами 9. Центральная часть анкера 1 имеет переменное сечение, плавно чередующее двутавровую форму в тавровую, а кронштейны 15 головок анкера 1 имеют крюкообразные проушины 19, переходящие в вертикальные стенки-ограничители. Скрепление содержит подклеммник 13 в виде пластины с отгибами. Для выправки ширины колеи используют изолятор 11 в виде уголка с равновеликими полками, толщина которых либо одинаковая, либо различная. Анкер 1 отливается из высокопрочного чугуна с шаровидным графитом ферритного класса с содержанием перлита не более 10-15%. Изобретение защищает размеры элементов скрепления, что позволяет повысить эксплуатационную надежность. 6 с. и 23 з. п. ф-лы, 7 ил.

| Промежуточное рельсовое скрепление | 1986 |

|

SU1401095A1 |

| US 4203549, 20.05.1980 | |||

| US 3957201, 18.05.1976. | |||

Авторы

Даты

2002-10-10—Публикация

1999-10-06—Подача