Изобретение относится к акустоэлектронике и, в частности, к способам настройки на центральную частоту сверхузкополосного элемента на поверхностных акустических волнах (ПАВ).

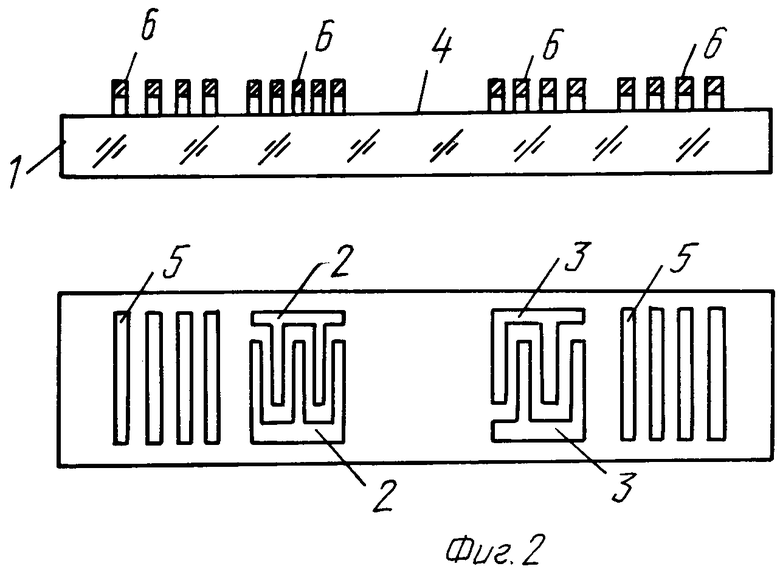

Сверхузкополосный элемент на ПАВ представляет собой пьезоэлектрическую кварцевую подложку, на рабочей поверхности которой сформированы входной и выходной встречно-штыревые преобразователи (ВШП) и отражательные решетки (ОР) в виде периодических полосок ив тонкой металлической пленки (фиг.1). Такая конструкция сверхузкополосного элемента на ПАВ является акустическим аналогом оптического резонатора Фабри-Перо и используется для создания резонатора на поверхностных акустических волнах. На их основе разрабатывают сверхузкополосные фильтры на ПАВ с полосой пропускания 0,01-0,1%, генераторы и другие устройства акустоэлектроники.

Проблема, которая возникает при создании резонаторных устройств, связана с тем, что существующая технология не позволяет изготавливать сверхузкополосный элемент на ПАВ с центральной частотой лучше 0,5% от заданной величины. Поэтому при изготовлении сверхузкополосных элементов на ПАВ необходима настройка на центральную частоту. Такая настройка возможна путем изменения фазовой скорости ПАВ в области встречно-штыревого преобразователя. Изменение фазовой скорости ПАВ в области отражательных решеток не сказывается на изменении центральной частоты сверхузкополосного элемента на ПАВ, так как центральная частота определяется величиной фазовой скорости ПАВ и периодом штырей в области ВШП. Поэтому наличие или отсутствие отражательных решеток в сверхузкополосном элементе не влияет на способ настройки на центральную частоту.

Известен способ настройки в сторону увеличения центральной частоты сверхузкополосного элемента на ПАВ путем напыления на всю рабочую поверхность пьезоэлектрической подложки, на которой предварительно сформированы входной и выходной ВШП, диэлектрической пленки с последующим частичным удалением ее методом высокочастотного магнетронного травления до толщины, при которой центральная частота сверхузкополосного элемента на ПАВ совпадает с заданным значением (см. Пат. СССР 1797733, кл. Н 03 Н 3/08, опубл. в Бюлл. 7 от 23.02.93 г. ). С уменьшением толщины диэлектрической пленки уменьшается ее массовая нагрузка на рабочую поверхность пьезоэлектрической подложки, что приводит к увеличению фазовой скорости ПАВ, а следовательно, и к увеличению центральной частоты сверхузкополосного элемента.

Недостаток способа - большая трудоемкость изготовления сверхузкополосного элемента на ПАВ из-за необходимости напыления диэлектрической пленки на пьезоэлектрическую подложку, частичного удаления диэлектрической пленки высокочастотным магнетронным травлением до толщины, при которой центральная частота сверхузкополосного элемента на ПАВ совпадает с заданным значением, и полного удаления диэлектрической пленки с контактных площадок ВШП и ОР для электрического соединения их с выводами корпуса.

Наиболее близким техническим решением к заявленному способу является способ настройки в сторону увеличения центральной частоты сверхузкополосного элемента на ПАВ путем напыления диэлектрической пленки из оксида алюминия на рабочую поверхность пьезоэлектрической кварцевой подложки, на которой предварительно сформированы входной и выходной ВШП (см. Пат. США. 4243960, Н 03 Н 9/64 - прототип). С увеличением толщины диэлектрической пленки центральная частота сверхузкополосного элемента на ПАВ увеличивается. Это связано с тем, что фазовая скорость ПАВ в оксиде алюминия больше, чем в кварцевой подложке, что и создает увеличение центральной частоты.

Недостатки этого способа связаны с необходимостью очистки рабочей поверхности пьезоэлектрической подложки после формирования электродных структур методом фотолитографии, необходимостью напыления диэлектрической пленки из оксида алюминия контролируемой толщины, полного удаления диэлектрической пленки с контактных площадок ВШП для приварки проводников к ним. Эти недостатки увеличивают трудоемкость изготовления узкополосного элемента на ПАВ из-за необходимости проведения этих технологических операций. Кроме того, присутствие диэлектрической пленки из оксида алюминия на рабочей поверхности пьезоэлектрической подложки приводит к увеличению вносимых потерь в полосе пропускания узкополосного элемента на ПАВ до 2-х дБ и более. Для сверхузкополосных устройств на ПАВ с малыми вносимыми потерями в полосе пропускания увеличение вносимых потерь приводит к снижению процента выхода годных по этому параметру и, следовательно, к увеличению трудоемкости изготовления.

Задача, на решение которой направлено заявляемое изобретение, связана с уменьшением трудоемкости изготовления сверхузкополосного элемента на ПАВ.

Решение задачи достигается тем, что в известном способе настройки в сторону увеличения центральной частоты сверхузкополосного элемента на ПАВ с пьезоэлектрической кварцевой подложкой, на рабочей поверхности которой предварительно сформированы входной и выходной встречно-штыревые преобразователи из тонкой металлической пленки, например алюминия, толщину металлической пленки уменьшают поэтапным химическим травлением до величины, при которой центральная частота сверхузкополосного устройства на ПАВ увеличивается до заданного значения. Уменьшение толщины металлической пленки приводит к уменьшению массовой нагрузки ВШП на рабочую поверхность пьезоэлектрической подложки. В результате фазовая скорость поверхностной акустической волны увеличивается, что приводит к увеличению центральной частоты сверхузкополосного элемента на ПАВ.

Изобретение поясняется следующими чертежами.

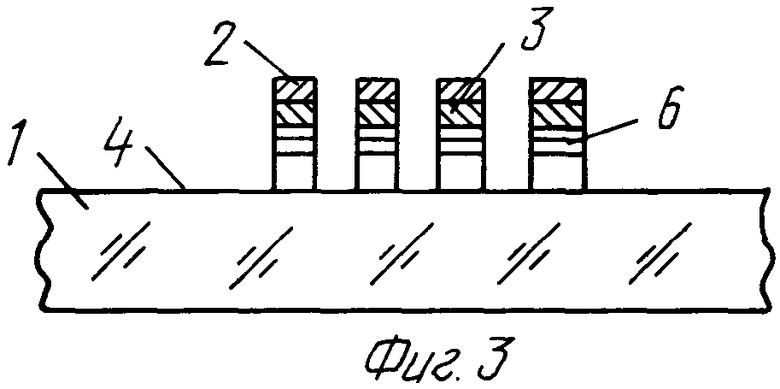

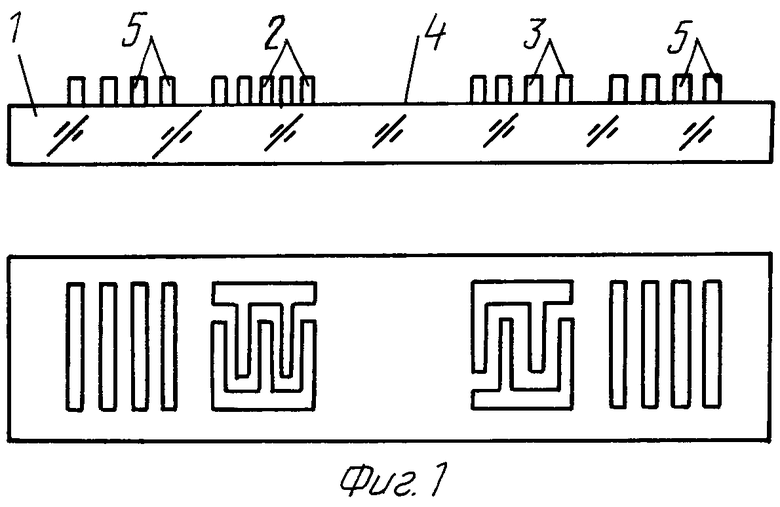

На фиг.1 показана схема сверхузкополосного элемента на ПАВ, где 1 - пьезоэлектрическая кварцевая подложка, 2 - входной ВШП, 3 - выходной ВШП, 4 - рабочая поверхность пьезоэлектрической подложки, 5 - отражательная решетка. На фиг.2 показана схема подгонки центральной частоты сверхузкополосного элемента на ПАВ поэтапным химическим травлением, где 1 - пьезоэлектрическая кварцевая подложка, 2 - входной ВШП, 3 - выходной ВШП, 4 - рабочая поверхность пьезоэлектрической подложки, 5 - отражательная решетка, 6 - стравливаемый алюминиевый слой поэтапным химическим травлением. На фиг.3 показана схема уменьшения толщины металлической пленки ВШП и ОР при поэтапном химическом травлении, где 1 - пьезоэлектрическая кварцевая подложка, 2 - стравливаемый алюминиевый слой на первом этапе химического травления, 3 - стравливаемый алюминиевый слой на втором этапе химического травления, 4 - рабочая поверхность пьезоэлектрической подложки, 5 - стравливаемый алюминиевый слой на следующем этапе химического травления.

Способ настройки на центральную частоту сверхузкополосного элемента на ПАВ реализуется в следующей последовательности. Изготавливается сверхузкополосный элемент на ПАВ, который представляет собой пьезоэлектрическую кварцевую подложку, например, ST-среза, на рабочей поверхности которой сформированы входной и выходной ВШП и ОР из алюминиевой пленки (фиг.1). На этой поверхности могут быть сформированы и другие электроды, например экраны, которые не влияют на настройку центральной частоты. Толщина алюминиевой пленки такова, чтобы центральная частота сверхузкополосного элемента на ПАВ незначительно отличалась от заданного значения в меньшую сторону. Затем проводят поэтапное химическое травление алюминиевой пленки в 15-25% растворе гидроксида калия (КОН) при температуре 15-25oС в течение не более 10 с. При указанных режимах алюминиевая пленка частично стравливается, что приводит к увеличению фазовой скорости ПАВ, а следовательно, и к увеличению центральной частоты сверхузкополосного элемента на ПАВ. Повторно измеряется центральная частота сверхузкополосного элемента на ПАВ и если она ниже заданной, то повторно проводится процесс химического травления при указанных режимах. Процесс подгонки центральной частоты проводят до тех пор, пока центральная частота будет соответствовать заданному значению. Количество подгонок определяется экспериментально для каждого типа сверхузкополосного элемента на ПАВ. Указанные режимы выбраны из анализа процесса химического травления и экспериментальных результатов, известно (см. Микролитография. ч.2, Пер. с англ. - М.: Мир, 1990, - с.889.), что процесс химического травления алюминия состоит из 2-х этапов. На первом этапе скорость травления алюминия маленькая и определяется скоростью травления оксида алюминия, который всегда присутствует на поверхности алюминиевой пленки. На втором этапе, когда оксид алюминия стравливается, скорость травления алюминия резко возрастает и зависит от многих трудноконтролируемых факторов (от структуры пленки, химического состава, состояния поверхности и др.). Поэтому режимы химического травления алюминия были выбраны таковыми, чтобы скорость травления не выходила за первый этап. Скорость травления алюминиевой пленки в гидроксиде калия с концентрацией менее 15% резко снижается, что неоправдано увеличивает время настройки на центральную частоту. При концентрации КОН более 25% на границе травитель-алюминиевая пленка образуется шлам алюмината калия (KAlO2), который препятствует равномерному доступу гидроксида калия к алюминиевой пленке. Это приводит к неравномерному стравливанию алюминиевой пленки по все рабочей поверхности пьезоэлектрической подложки. В результате фазовая скорость ПАВ непостоянна по длине встречно-шыревого преобразователя, что приводит к изменению амплитудно-частотной и фазочастотной характеристик. При температуре травителя менее 15oС химическая активность травителя гидроксида калия резко снижается и время настройки на центральную частоту увеличивается в несколько раз, что так же ведет к увеличению трудоемкости. С увеличением температуры травителя более 25oС возрастает скорость травления алюминиевой пленки и настройка на центральную частоту становится трудноуправляемой. Кроме того, при высоких температурах травителя скорость травления алюминиевой пленки непостоянна, что может привести к увеличению центральной частоты сверхузкополосного элемента на ПАВ выше заданного значения. Использовать непрерывное химическое травление алюминиевой пленки в травителе гидроксида калия при указанных режимах в один этап не представляется возможным из-за непостоянства скорости химического травления по вышеупомянутым причинам.

Таким образом, разработанный способ настройки на центральную частоту позволяет уменьшить трудоемкость изготовления сверхузкополосного элемента на ПАВ на 3-4 ч за счет исключения технологических операций по очистке рабочей поверхности пьезоэлектрической подложки перед напылением диэлектрической пленки на 0,5 ч, напылению диэлектрической пленки из оксида алюминия на 1,0-1,5 ч и удалению диэлектрической пленки с контактных площадок ВШП и ОР на 1,5-2,0 ч.

Изобретение относится к акустоэлектронике и может найти применение при изготовлении устройств на поверхностных акустических волнах (ПАВ). Техническим результатом является уменьшение трудоемкости изготовления сверхузкополосного элемента на ПАВ. Способ настройки на центральную частоту сверхузкополосного элемента на ПАВ заключается в том, что толщину алюминиевой пленки, из которой изготовлены встречно-штыревые преобразователи и отражательные решетки, поэтапно стравливают в 15-25%-ном растворе гидроксида калия на температуре травителя 15-25oС в течение не более 10 с на каждом этапе химического травления. 3 ил.

Способ настройки на центральную частоту сверхузкополосного элемента на поверхностных акустических волнах с пьезоэлектрической кварцевой подложкой, на рабочей поверхности которой предварительно сформированы входной и выходной встречно-штыревые преобразователи, отражательные решетки и другие рабочие электроды, отличающийся тем, что толщину алюминиевой пленки, из которой изготовлены входной и выходной встречно-штыревые преобразователи, отражательные решетки и другие рабочие электроды, частично удаляют поэтапным химическим травлением в 15-25%-ном растворе гидроксида калия (КОН) при температуре указанного раствора 15-25oС в течение не более 10 с на каждом этапе химического травления.

| US 4243960 А, 06.01.1981 | |||

| СПОСОБ НАСТРОЙКИ НА ЦЕНТРАЛЬНУЮ ЧАСТОТУ УЗКОПОЛОСНОГО УСТРОЙСТВА НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 1999 |

|

RU2157587C1 |

| СПОСОБ НАСТРОЙКИ ЦЕНТРАЛЬНОЙ ЧАСТОТЫ РЕЗОНАТОРОВ НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 1990 |

|

RU1783947C |

| US 4364016 А, 14.12.1982 | |||

| US 4278492 А, 14.07.1981. | |||

Авторы

Даты

2002-10-10—Публикация

2000-11-30—Подача