Изобретение относится к устройствам для непрерывного приготовления смесей сыпучих материалов с добавками жидкости и может быть использовано в пищевой, химической и других отраслях промышленности.

Известен смеситель [1], содержащий корпус с размещенными в нем на вертикальном полом валу ротором, представляющим собой три полых усеченных конуса, которые концентрично установлены на диске. При этом высота и угол наклона образующей каждого конуса к диску ротора увеличиваются от центральной части к периферии. Смешивание в указанном смесителе происходит в результате последовательного прохождения материала по поверхностям трех конусов под действием центробежных сил. Однако недостаточная разреженность потоков и отсутствие рециркуляции не позволяют получать качественные смеси. Также данный смеситель не позволяет эффективно смешивать увлажненные материалы или получать смеси с добавками жидкости.

Известен смеситель [2], содержащий цилиндрический корпус с крышкой, ротор, образованный коническими кольцами и смонтированный на полом валу, статор с цилиндрическими кольцами, укрепленными на крышке смесителя и перекрывающими кольцевые полости ротора. Смешивание в указанном смесителе происходит в результате последовательного прохождения материала по поверхности трех конусов под действием центробежных сил инерции. Однако недостаточная разреженность потока на внутреннем конусе по сравнению со средним и внешним и отсутствие рециркуляции приводят к тому, что смеситель недостаточно сглаживает флуктуации входных потоков. Помимо этого конструкция смесителя не позволяет эффективно разрушать конгломераты, которые могут образовываться при смешивании сыпучих компонентов и жидкости, что негативно сказывается на качестве смеси.

Цель изобретения - интенсификация процесса смешивания сыпучих материалов и жидкости, эффективное разрушение конгломератов, образующихся при вводе жидкости в сыпучие материалы, увеличение сглаживающей способности смесителя и, как следствие, повышение качества смеси. Достижение поставленной цели осуществляется за счет наличия в средней части корпуса смесителя приемно-распределительного устройства, имеющего отверстия и направляющие полые усеченные конуса, а также за счет наличия на валу, внутри приемно-распределительного устройства, дополнительных перемешивающих лопастей.

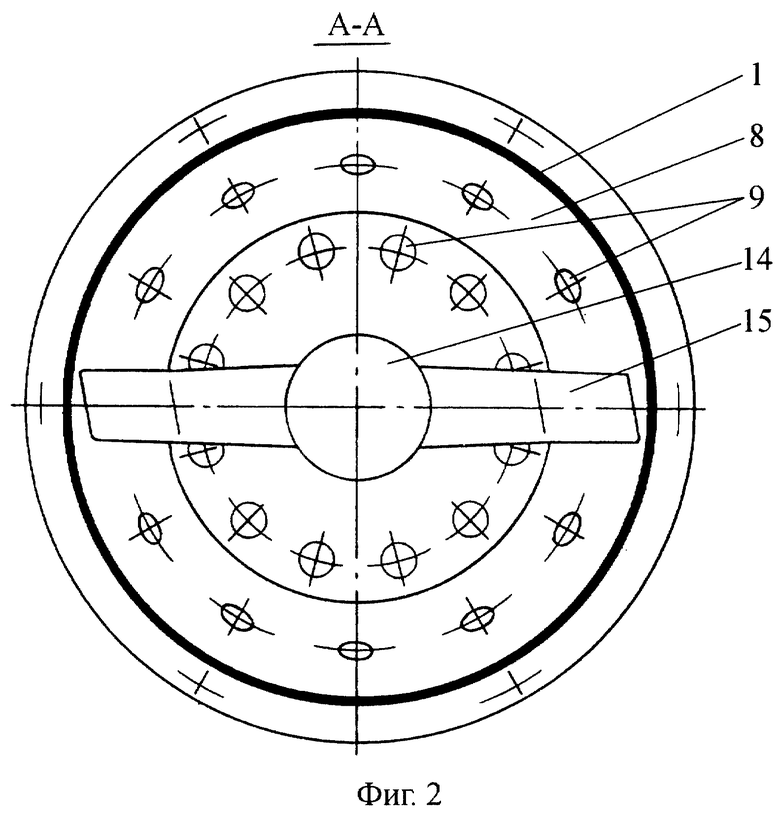

На фиг.1 изображен в разрезе общий вид центробежного смесителя непрерывного действия с указанием направления движения смеси в аппарате. На фиг.2 изображено горизонтальное сечение смесителя на уровне приемно-распределительного устройства.

Смеситель состоит из следующих элементов: вертикального цилиндрического корпуса, состоящего из двух цилиндрических обечаек 1 (верхней и нижней); направляющей воронки 2, которая расположена в верхней обечайке; крышки 3 с загрузочными патрубками 4 и патрубком подачи жидкой фазы 5; днища 6 с разгрузочным патрубком 7; приемно-распределительного устройства 8 с отверстиями 9 и направляющими полыми усеченными конусами 10 и 11 (внутренним и внешним), установленного неподвижно на нижней обечайке корпуса; подшипникового узла 12, в котором закреплен вал 13. На валу крепятся диск 14 для распыления жидкой фазы, перемешивающие лопасти 15, ротор 16 и разгрузочные лопасти 17. Ротор 16 представляет собой диск с концентрично установленными на нем двумя полыми усеченными конусами 18 (внутренний) и 19 (внешний). Смеситель приводится в действие посредством клиноременной передачи 20 между ним и электродвигателем 21.

Центробежный смеситель работает следующим образом.

Сыпучие компоненты дозаторами подаются через загрузочные патрубки 4 и попадают на поверхность направляющей воронки 2. Жидкая фаза подается через патрубок 5 и попадает на диск 14. Так как диск 14 вращается, то жидкая фаза под действием сил инерции распыляется в тонкослойный поток сыпучих компонентов, которые ссыпаются через отверстие направляющей воронки 2 на приемно-распределительное устройство 8. Под действием вращающихся перемешивающих лопастей 15 в приемно-распределительном устройстве 8 происходит предварительное смешивание компонентов с достаточно интенсивной циркуляцией материалов, которые находятся в псевдоожиженном состоянии. При этом происходит хорошее сглаживание пульсаций входных потоков, разрушение конгломератов, которые могут образовываться при распылении жидкой фазы в поток сыпучих компонентов. В результате на первой ступени смешивания образуется достаточно однородная смесь. На второй ступени смешивание осуществляется в тонких разреженных слоях на внутренних поверхностях полых вращающихся конусов 18 и 19 ротора 16. Происходит это следующим образом. Смесь, находящаяся в приемно-распределительном устройстве 8, непрерывно просыпается через отверстия 9 на внутренние поверхности направляющих конусов 10 и 11. При этом часть смеси, которая находится на плоской горизонтальной части приемно-распределительного устройства 8, просыпаясь через отверстия 9, попадает на внутренний направляющий конус 10. По нему она направляется к центру диска ротора 16 и далее попадает на поверхность внутреннего вращающегося конуса 18. Под воздействием сил инерции смесь тонким разреженным слоем движется по его внутренней поверхности снизу вверх. При таком движении происходит перераспределение (смешивание) отдельных частиц и микрообъемов материала в потоке. Далее смесь сбрасывается с верхней кромки внутреннего конуса 18 на поверхность внешнего направляющего конуса 11, куда через отверстия 9 опережающим по отношению к ней потоком ссыпается смесь, находящаяся на конической части приемно-распределительного устройства 8. Суммарный поток ссыпается с поверхности внешнего направляющего конуса на внутреннюю поверхность конуса 19 ротора 16. На поверхности внешнего конуса 19 происходит тот же процесс, что и на поверхности внутреннего конуса 18. Смесь, сошедшая с верхней кромки внешнего конуса 19, ссыпается на днище 6 смесителя. Из смесителя смесь выводится разгрузочными лопастями 17 через разгрузочный патрубок 7. При этом происходит дополнительное перемешивание смеси, что улучшает качество готовой композиции.

На второй ступени смешивания происходит движение материалов с опережающим потоком, чему способствует конструкция приемно-распределительного устройства 8. Таким образом, на второй ступени смешиванию подвергается сначала часть потока, поступающего из приемно-распределительного устройства 8, а затем полученная смесь разбавляется другой его частью и вновь подвергается смешиванию. Через отверстия в плоской горизонтальной части приемно-распределительного устройства и в конической его части просыпается одинаковое количество материала, поэтому коэффициент опережения α ≈ 0,5 (50%). Такая схема организации движения материальных потоков на второй ступени смешивания позволяет добиться одинаковой толщины слоя материала на конусах ротора, а также существенно повысить однородность смеси, чего можно добиться и при рециркуляции, однако с большими удельными затратами энергии при той же производительности.

Таким образом, за счет распыления жидкой фазы в тонкослойный поток сыпучих компонентов, а также вследствие проведения процесса смешивания сыпучих материалов и жидкой фазы в два этапа удается интенсифицировать процесс смешивания и получать качественные смеси сыпучих материалов и жидкости при соотношении компонентов до 1: 200. За счет того, что смешивание на первом этапе происходит под воздействием вращающихся лопастей при достаточно большой циркуляции материалов удается:

- хорошо сглаживать пульсации входных материальных потоков, что позволяет укомплектовывать смеситель дешевыми и простыми по конструкции дозаторами объемного типа;

- достичь на первом этапе смешивания достаточно однородной структуры смеси без конгломератов, которые могут образоваться при вводе в сыпучие компоненты жидкой фазы.

Вследствие организации опережающего материального потока на втором этапе смешения и проведения процесса в тонких разреженных слоях удается:

- добиться одинаковой удельной загрузки конусов ротора, что способствует равной толщине слоя материала на них;

- достичь того, что процесс смешивания происходит на уровне микрообъемов и отдельных частиц.

Кроме того, смеситель позволяет получать качественные смеси сыпучих материалов с сильно различающейся дисперсностью частиц, вводя жидкую фазу в качестве связующего компонента.

Источники информации

1. А.с. SU 1546120, СССР МКИ В 01 F 7/26, 1971.

2. А.с. SU 197514, СССР МКИ В 01 F 11/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207186C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2200055C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177823C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177362C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1996 |

|

RU2117525C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2002 |

|

RU2216394C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2002 |

|

RU2220765C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2003 |

|

RU2246343C1 |

Изобретение предназначено для непрерывного приготовления смесей сыпучих материалов с добавками жидкости и может быть использовано в пищевой, химической и других отраслях промышленности. Центробежный смеситель содержит вертикальный цилиндрический корпус, состоящий из двух обечаек; крышку с загрузочными патрубками и патрубком подачи жидкой фазы; днище с разгрузочным патрубком; направляющую воронку, установленную в верхней обечайке корпуса; приемно-распределительное устройство, расположенное между обечайками корпуса, и вал. На валу закреплены диск для распыления жидкой фазы, лопасти, установленные на уровне приемно-распределительного устройства, ротор, состоящий из диска с двумя полыми усеченными конусами, концентрично установленными на нем меньшими основаниями вниз. На валу, внизу, также укреплены разгрузочные лопасти. В смесителе процесс смешивания осуществляется в два этапа, что способствует повышению интенсивности проведения процесса и улучшению качества получаемой смеси. На первом этапе исходные компоненты подвергаются предварительному смешиванию в приемно-распределительном устройстве под воздействием на материалы вращающихся лопастей. На втором этапе происходит окончательное смешивание в тонких разреженных слоях. 2 ил.

Центробежный смеситель, содержащий вертикальный цилиндрический корпус, снабженный крышкой, загрузочные патрубки, патрубок подачи жидкой фазы, разгрузочный патрубок, диск для распыления жидкой фазы, вал и ротор в виде диска с концентрично установленными на нем полыми усеченными конусами, отличающийся тем, что в средней части корпуса неподвижно установлено приемно-распределительное устройство с отверстиями и направляющими полыми усеченными конусами, а на валу, внутри приемно-распределительного устройства, установлены дополнительные лопасти.

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 0 |

|

SU197514A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ МЕЛКИХ СЫПУЧИХ ТЕЛ | 1950 |

|

SU92181A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 0 |

|

SU306864A1 |

| Центробежный смеситель порошкообразных материалов | 1988 |

|

SU1546120A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

| US 3863904 A, 04.02.1975 | |||

| US 3457047 A, 22.07.1969 | |||

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ | 0 |

|

SU351125A1 |

Авторы

Даты

2002-10-20—Публикация

2001-01-31—Подача