t

(21)4377628/23-26

(22)07.02.88

(46) 28.02.90. Бюл. № 8 (75) Г.Г. Саломатин

(53)66.003(088.8)

(56)Авторское свидетельство СССР № 306864, кл. В 01 F 7/26, 1971.

(54)ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ

(57)Изобретение относится к технике смешивания порошкообразных материалов. Цель изобретения - повышение

производительности и улучшение качества смеси. Смеситель содержит корпус 1, установленный в нем ротор в виде концентричных конусов 3-5. Высота конусов и угол наклона их образующих к основанию ротора увеличиваются от центральной части ротора к его периферии. Компоненты смеси, перемещаясь последовательно по поверхностям 17-19, интенсивно перемешиваются. На интенсивность перемешивания влияет величина угла оЈ . 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2174436C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ДИСПЕРГАТОР | 2011 |

|

RU2464078C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2003 |

|

RU2246343C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2496561C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2149681C1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2024 |

|

RU2821456C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121870C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2004 |

|

RU2263533C1 |

Изобретение относится к технике смешивания порошкообразных материалов. Цель изобретения - повышение производительности и улучшение качества смеси. Смеситель содержит корпус 1, установленный в нем ротор в виде концентричных конусов 3-5. Высота конусов и угол наклона их образующих к основанию ротора увеличиваются от центральной части ротора к его периферии. Компоненты смеси, перемещаясь последовательно по поверхностям 17-19, интенсивно перемешиваются. На интенсивность перемешивания влияет величина угла α. 1 ил.

г

&

СП

Изобретение относится к технике смешивания порошкообразных и гранулированных сыпучих материалов и может быть использовано в химической, пищевой и других отраслях промышленности, а также в сельскохозяйственном производстве для приготовления кормо- смесей в животноводстве.

Цель изобретения - повышение про- изводительности и улучшение качества смеси.

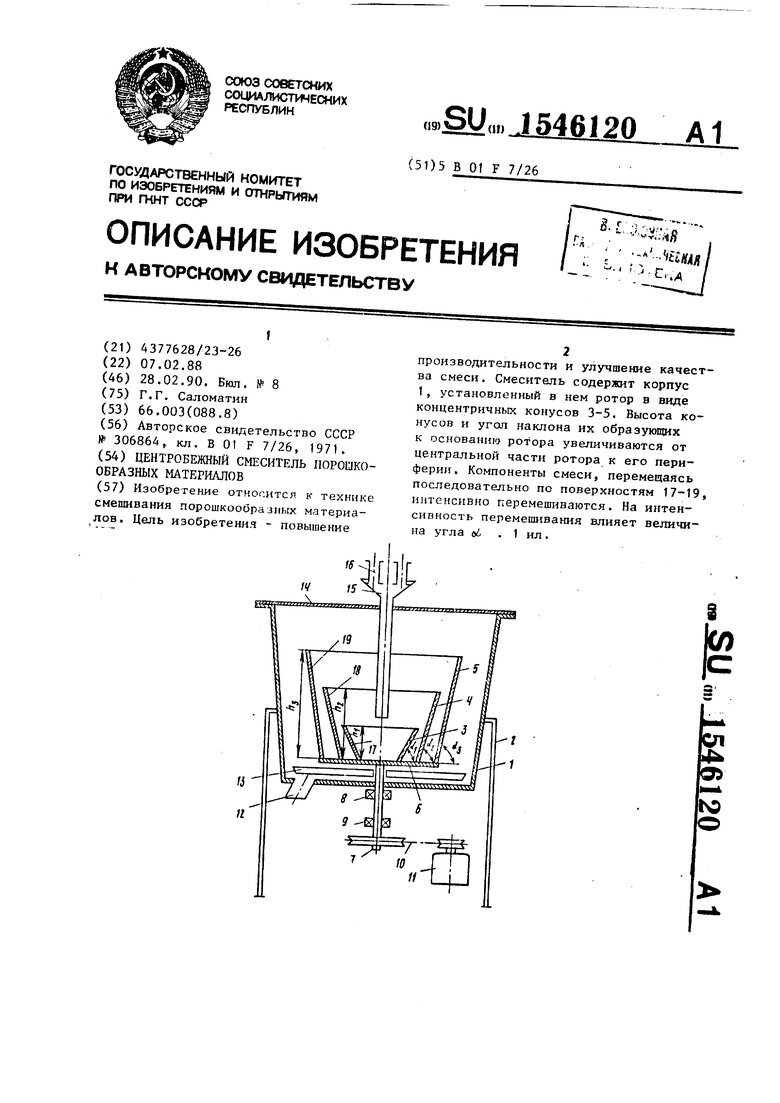

На чертеже схематично показан предлагаемый смеситель, разрез.

Смеситель состоит из конического корпуса 1, закрепленного на раме 2. Внутри корпуса 1 расположен ротор, выполненный в виде концентрично расположенных полых усеченных конусов, внутреннего 3, последующего 4 и внеш- него 5, прикрепленных к основанию 6 ротора. Конусы 3-5 выполнены разными по высоте h, К, Ьэ и образуют каскады. Угол наклона образующей конуса 3 oi-i к основанию 6 меньше угла накпо- на образующей последующего конуса 4Ы-2. причем угол наклона образующей последующего конуса 4 меньше угла наклона образующей внешнего конуса 5о.

Ротор закреплен на валу 7, установленном в подшипниках 8 и 9. Вал 7 через клиноременную передачу 10 приводится .во вращение электродвигателем 11. Корпус 1 имеет выгрузной патрубок 12. У днища корпуса на валу 7 закреплены лопасти 13 для выгрузки смеси через патрубок 12. На корпусе 1 установлена крышка 14, через которую проходит загрузочная точка 15 со шту- дерами 16. Конусы 3-5 имеют рабочие поверхности 17-19, смещенные по высоте.

Центробежный смеситель работает следующим образом.

Компоненты смеси непрерывно подаются через штуцеры 16 в загрузочную точку 15, гдг частично перемешиваются и далее во внутренний конус 3 с наименьшим углом наклона образующей к основанию od(,

При вращении ротора компоненты смеси начинают ускоренно двигаться п поверхности внутреннего конуса 3 и его периферии. Так как компоненты смси состоят из частиц, различной мае- сы и имеют разный коэффициент трения материала по конусу, то скорость и траектория движения их на конусе бу

j о 5

,

5

0

дет различна. В результате этого- трактории движения отдельных частиц многократно перекрещиваются и смесь перемешивается. Траектории движения частиц зависят также от угла наклона образующей к основанию, частоты вращения ротора и имеет форму спиралей с различным шагом спиралей.

Пройдя первый каскад (внутренний конус 3), частицы смеси перемещаются под действием силы инерции к второму каскаду (последующий конус 4). При этом компоненты смеси непрерывно перемешиваются .

Вследствие того, что отрыв частиц смеси с поверхности первого каскада (внутреннего конуса) идет по ходу вращения под острым углом к касательной окружности верхнего основания конуса, под острым углом по ходу вращения происходит и соприкосновение частиц с поверхностью второго каскада (последующего конуса 4).

Это позволяет сохранить процесс перемешивания компонентов смеси, начатый на первом каскаде, так как частицы смеси продолжают движение на втором1 каскаде по траекториям, близким к траекториям движения на первом каскаде. При этом компоненты смеси не отбрасываются во внутрь конуса 3, а продолжают ускоренно двигаться по поверхности последующего конуса 4 (второго каскада) и интенсивно перемешиваться. Для уменьшения угла подъема спиралей и увеличения интенсивности перемешивания последующий конус 4 выполнен с большим углом наклона образующей к основанию 6 по сравнению с внутренним конусом 3.

Вследствие увеличения поверхности последующего конуса 4 (второго каскада) слой смеси материала становится тоньше и повышается интенсивность и качество перемешивания.

Процесс отрыва частиц смеси с последующего конуса 4 (второго каскада) и их сопротивление с внешним конусом 5 (третьим каскадом), аналогичен процессу отрыва с первого каскада и соприкосновения с вторым каскадом. Для уменьшения угла подъема спиралей, по которым движутся частицы смеси на третьем каскаде и увеличения интенсивности перемешивания внешней конус 5 (третий каскад) выполнен с большим углом наклона образующей к основанию по сравнению с углом наклона обра

51

зующей к основанию ы.г последующего конуса 4.

Так как поверхность третьего каскада больше, чем поверхность второго каскада, то частицы смеси распределяются и движутся еще более тонким слоем и тем самым повышается интенсивность и качество перемешивания.

В результате такого многократного перемещения по внутренним поверхностям конусов 3-5 каскадного ротора достигается интенсивное и равномерно перемешивание компонентов смеси. Углы наклона образующих к основанию 6 внутреннего, последующего и внешнего конусов 3-5 подобраны таким образом, что компоненты смеси находятся на внутренней поверхности каждого конуса одно и то же время и тем самым не нарушается поточность процесса смешивания.

Приготовленная смесь под действием центробежной силы сбрасывается с поверхности внешнего конуса 5, посту пает на днище корпуса 1 и лопастями 13 выгружается через патрубок 12 иЗ смесителя.

1

206

Таким образом, применение предлагаемого смесителя, улучшает качество смешивания за счет последовательного прохождения компонентов всех трех конусов в отличие от прототипа, где компоненты движутся параллельными потоками по конусам, улучшает санитарно-гигиенические условия труда за счет того, что отпадает необходимость очистки смесителя.

Формула изобретения

Центробежный смеситель порошкообразных материалов, содержащий корпус с размещенным в нем на вертикальном валу ротором, выполненным в виде концентричных усеченных конусов с рабочими поверхностями и основанием, отличающийся тем, что, с целью повышения производительности и улучшения качества смеси, высота конусов и угол наклона их образующей к основанию ротора увеличиваются от центральной части ротора к его периферии.

Авторы

Даты

1990-02-28—Публикация

1988-02-07—Подача