Изобретение относится к устройству для измерения давления и температуры во впускном газопроводе двигателя внутреннего сгорания (ДВС), при этом датчик температуры размещен в одном корпусе с датчиком давления, который вместе со схемой обработки закреплен, практически не деформируясь, на одном основании.

Устройство для измерения давления и температуры во впускном газопроводе ДВС с размещенными в общем корпусе датчиками температуры и давления описано, например, в DE 2851716 С1.

Кроме того, комбинация из датчика давления и датчика температуры изображена, например, на фиг.2 описания к DE 4317312 А1.

В датчике давления, изображенном на прилагаемой к данному описанию фиг. 4, используется датчик давления на кремниевом монокристалле (не изображен), измеряемое давление к чувствительному элементу которого прикладывается с тыльной стороны мембраны, а на передней стороне мембраны создан контрольный вакуум, по отношению к которому измеряется абсолютное давление. Датчик давления помещен в герметичный корпус 82 транзисторного типа, который в свою очередь размещен в корпусе 80 всего устройства для измерения давления и температуры. Кроме того, в корпусе 80 расположена печатная плата 83 с конденсаторами, которые необходимы для обеспечения электромагнитной совместимости. Печатная плата 83 служит также для подсоединения к плоским контактным штырям 84, которые расположены в патрубке 85, сформованном на корпусе 80.

В патрубке 88 измерения давления расположен, кроме того, датчик 86 температуры в виде термистора (т.е. терморезистора с отрицательным температурным коэффициентом сопротивления (ОТКО), который залит в трубчатую пластмассовую втулку 87 и соединительные выводы которого через вставки 90, соединеннные сваркой с ОТКС-проводами, электрически соединены с плоскими контактными штырями 84.

Подобное устройство для измерения давления и температуры является не только сложным, но и дорогим в изготовлении, что связано, например, с необходимостью изготовления пайкой электрических соединений между соединительными выводами датчика 86 температуры и датчика 82 давления с печатной платой 85 и с плоскими контактными штырями 84 в окончательно смонтированном виде. Затем эти паяные соединения необходимо залить клеящей массой 89 для обеспечения герметичности. Еще один недостаток такого устройства состоит в размещении датчика 86 температуры в пластмассовой втулке 87, что во многих областях применения приводит к неприемлемому удлинению времени срабатывания этого датчика 86, т.е. к снижению его быстродействия.

В неопубликованной заявке на патент Германии под номером 19711939.5 описано устройство для измерения давления и температуры во впускном газопроводе ДВС, в котором для подвода находящейся под давлением среды предусмотрены закрепленный на корпусе патрубок и вставка, которая соединена как с основанием, так и с патрубком уплотнительным клеевым соединением, обеспечивающим снятие механических напряжений и, как следствие, устраняющим механические деформации или коробления.

Хотя в таком устройстве и обеспечивается более эффективное снятие напряжений благодаря использованию вставки, которая соединена как с патрубком, так и с основанием исключительно эластичными уплотнительными клеевыми соединениями, тем не менее недостаток этого устройства состоит в сравнительно высокой стоимости его изготовления, поскольку сначала на основании необходимо закрепить вставку и лишь после этого можно устанавливать патрубок.

Кроме того, невозможно полностью исключить коробление датчика давления, поскольку одна сторона основания, которое крепится к одной из стенок корпуса, нагружена давлением, действующим на датчик, что приводит к возникновению незначительных короблений или деформаций.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача усовершенствовать известное из уровня техники устройство для измерения давления и температуры во впускном газопроводе ДВС таким образом, чтобы оно при простоте изготовления обеспечивало максимальную точность измерения давления.

Согласно изобретению указанная задача для устройства измерения давления и температуры во впускном газопроводе ДВС описанного выше типа решается благодаря тому, что корпус состоит по меньшей мере из двух отделенных друг от друга камер, одна из которых образует сообщающуюся через патрубок со впускным газопроводом и изолированную от окружающей среды камеру измеряемого давления, в которой расположена та часть основания, на которой закреплен датчик давления, а другая служит под размещение и для крепления остальной части основания с электрическими контактными выводами, при этом для крепления основания и для герметизации камеры измерения давления предусмотрены уплотнительные клеевые соединения, обеспечивающие снятие механических напряжений.

Особое преимущество разделения корпуса по крайней мере на две отделенные одна от другой камеры в одну из которых выступает та часть основания, на которой закреплен датчик давления со схемой обработки, а другая служит для крепления остальной части основания с электрическими контактными выводами, при этом для крепления основания и для герметизации камеры измеряемого давления предусмотрены уплотнительные клеевые соединения, обеспечивающие снятие механических напряжений, состоит в том, что часть, на которой закреплен датчик давления, со всех сторон нагружается давлением в камере измеряемого давления. Благодаря такому решению более эффективно предотвращаются механические деформации основания, чем, например, при креплении к стенке корпуса. Особое преимущество состоит также в том, что можно отказаться от использования вставок любого типа между патрубком и основанием, поскольку камера измеряемого давления непосредственно сообщается через патрубок с впускным газопроводом.

В одном из наиболее предпочтительных, в частности, с точки зрения упрощения описываемой ниже сборки вариантов корпус предлагается выполнять состоящим из основной части, на которой расположен патрубок и на которой с помощью уплотнительных клеевых соединений, устраняющих механические деформации, закреплена пластина-основание, и соединенной с основной частью крышки, которая расположена над основанием и имеет перегородку, которая отделяет обе камеры друг от друга и соединена с пластиной-основанием с помощью уплотнительных клеевых соединений, обеспечивающих снятие механических напряжений.

Во избежание деформаций закрепленной на основной части корпуса крышки, которые могут передаваться на основание и, следовательно, на датчик давления, в другом предпочтительном варианте предлагается закреплять крышку на основной части корпуса исключительно с помощью уплотнительных клеевых соединений, обеспечивающих снятие механических напряжений.

В принципе та часть основания, на которой закреплен датчик давления, может и консольно выступать в камеру измеряемого давления. Однако в одном из предпочтительных, в частности, с точки зрения сборки вариантов выполнения предлагается предусмотреть на основной части корпуса в камере измеряемого давления опорную поверхность, на которой основание закрепляется с помощью по меньшей мере одного уплотнительного клеевого соединения, обеспечивающего снятие механических напряжений.

Для защиты датчика давления от воздействия окружающей среды указанный датчик предпочтительно располагать в кольце, а промежуток между этим кольцом и датчиком давления заполнять стойким к воздействию химикатов гелем.

При этом наиболее предпочтительно применять фторсиликоновый гель.

С целью обеспечить наиболее эффективный и непосредственный контакт датчика температуры с измеряемой средой этот датчик температуры предпочтительно закреплять на основной части корпуса таким образом, чтобы он выступал внутрь патрубка.

В принципе датчик температуры можно крепить в патрубке различным образом.

Так, например, в одном из вариантов выполнения предлагается закреплять соединительные проводники от датчика температуры с помощью сформованной на патрубке пружинной зажимной скобы двумя ее хомутиками, выполненными на патрубке. Такое решение не только максимальную упрощает установку и позиционирование датчика температуры в патрубке, но и позволяет без повреждений закрепить соединительные проводники от датчика температуры путем их зажима, обеспечиваемого пружинной зажимной скобой.

Во избежание коррозии датчика температуры и его соединительных проводников, а также для предохранения от других повреждений и вредных воздействий окружающей среды в еще одном предпочтительном варианте предлагается нанести на датчик температуры и его соединительные проводники защитный лак или защитное покрытие, предпочтительно полиэфиримидный лак.

В другом предпочтительном варианте, в частности с точки зрения простоты герметизации соединительных проводников, выводимых из камеры измеряемого давления от датчика температуры, предлагается пропускать эти соединительные проводники датчика температуры через одно или несколько уплотнительных клеевых соединений между основанием и основной частью корпуса.

В другом варианте выполнения предлагается вставлять датчик температуры в выполненное на патрубке гнездо и закреплять с помощью клеевого соединения, расположенного между основанием и основной частью корпуса и охватывающего концы соединительных проводников от датчика температуры.

Преимущество такого типа крепления состоит прежде всего в том, что датчик температуры можно вставить в патрубок сверху, т.е. при сборке датчик температуры устанавливается в патрубок в том же направлении и стой же стороны, что и датчик давления.

С целью предотвратить коррозию и повреждения в результате воздействия окружающей среды в данном случае предлагается покрывать соединительные проводники от датчика температуры вплоть до их свободных концов, предназначенных для электрического подсоединения, предпочтительно тефлоном, при этом в клеевую массу заключается как часть свободных концов соединительных проводников, так и по меньше мере их некоторый участок с тефлоновым покрытием. Благодаря этому обеспечивается особенно надежное соединение, которое одновременно служит и для изоляции, поскольку клеевая масса обладает наилучшей адгезией к металлическим соединительным выводам, не покрытым тефлоном.

Для максимального упрощения сборки в еще одном из предпочтительных вариантов выполнения предлагается, кроме того, предусматривать срезные зажимные соединения для электрического подсоединения соединительных проводников от датчика температуры с расположенными в основной части корпуса и выведенными наружу контактными штырями штекерного разъема.

При этом для электрического подсоединения соединительных проводников от датчика температуры к расположенным в основной части корпуса и выведенным наружу контактным штырям штекерного разъема предпочтительны токопроводящие клеевые соединения, и/или паяные соединения, и/или сварные соединения.

Далее, поставленная в изобретении задача решается с помощью способа изготовления устройства для измерения давления и температуры во впускном газопроводе двигателя внутреннего сгорания, который отличается тем, что

- датчик температуры закрепляют в основной части корпуса,

- соединительные проводники от датчика температуры электрически соединяют с контактными штырями штекерного разъема, которые предусмотрены в основной части корпуса,

- основание с помощью уплотнительных клеевых соединений, обеспечивающих снятие механических напряжений, закрепляют на основной части корпуса,

- электрические контактные выводы основания электрически соединяют с контакт-деталями, предусмотренными в основной части корпуса, и

- на основании и основной части корпуса с помощью уплотнительных клеевых соединений, обеспечивающих снятие механических напряжений, закрепляют крышку.

Особое преимущество указанного способа состоит в быстром, а следовательно, и экономичном изготовлении работающего с высокой точностью устройства для измерения давления и температуры во впускном газопроводе ДВС.

Другие отличительные особенности и преимущества изобретения описаны ниже на примере нескольких вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

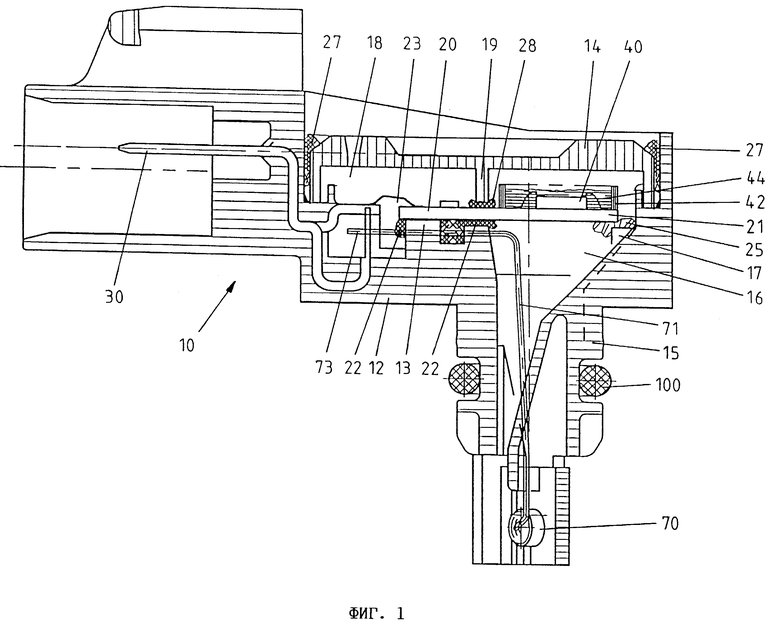

на фиг. 1 - изображение в разрезе первого примера выполнения предлагаемого устройства измерения давления и температуры во впускном газопроводе ДВС,

на фиг.2 - схематичное изображение пружинной зажимной скобы, расположенной на патрубке и служащей для крепления датчика температуры,

на фиг. 3 - изображение в разрезе второго примера выполнения предлагаемого устройства измерения давления и температуры во впускном газопроводе ДВС и

на фиг.4 - известное из уровня техники устройство для измерения давления и температуры во впускном газопроводе ДВС.

Согласно первому варианту выполнения, показанному на фиг.1, устройство для измерения давления и температуры во впускном газопроводе ДВС имеет обозначенный в целом позицией 10 корпус, состоящий из основной части 12 и крышки 14.

Корпус 10 разделен на две камеры, а именно, на камеру 16 измеряемого давления, со стороны которой к датчику подводится давление, и вторую камеру 18, в которой основание 20 закреплено на основной части 12 с помощью уплотнительных клеевых соединений 22, обеспечивающих снятие механических напряжений и, как следствие, устраняющих деформации или коробления. При этом основание 20 закреплено на перемычке 13 основной части 12 таким образом, что оно опирается только на эту перемычку 13. Сама же перемычка 13 расположена в том месте, где контактные выводы в виде гибких проволочных проводников 23 присоединены к основанию 20. Эти гибкие проволочные проводники 23 обеспечивают электрическое соединение между плоскими контактными штырями 30, расположенными в основной части 12, и электрическими соединительными проводниками на основании 20.

На основании 20 расположен известный датчик 40 давления, имеющий стеклянный кристаллоноситель с размещенным на нем кремниевым кристаллом, на поверхности которого предусмотрена, например, схема обработки, которая может состоять из тензорезистивных элементов, расположенных, например, в форме измерительного моста Уитстона. Необходимая для определения давления мембрана изготовлена травлением на тыльной стороне кремниевого кристалла. Соединение этого кристалла со стеклянным кристаллоносителем осуществляется в вакууме, благодаря чему в последующем в этой вытравленной полости сохраняется вакуум.

Обращенный к крышке 14 датчик 40 давления окружен кольцом 42, например IC-кольцом. Промежуток 44 между кольцом 42 и датчиком 40 давления заполнен фторсиликоновым гелем. Такой фторсиликоновый гель позволяет предохранить датчик 40 давления, включая его гибкие выводы из тонкой золотой проволочки, от случайного прикосновения и контакта со средами, которые используются для работы ДВС, соответственно образуются при его работе, например, с бензином или с конденсатом, образующимся в отработавших газах.

Датчик 40 давления установлен на той части 21 основания 20, которая выступает внутрь камеры 16 измеряемого давления. Эта камера 16 измеряемого давления сообщается через патрубок 15, выполненный за одно целое с основной частью 12, с (не изображенным) впускным газопроводом ДВС. Схема обработки предпочтительно выполнена на кристалле датчика 40 давления. Однако ее можно также выполнить и на самом основании 20 на той его стороне, которая обращена к крышке 40 и находится в камере 16 измеряемого давления. Дополнительно к схеме обработки можно предусмотреть также схему защиты для обеспечения электромагнитной совместимости, расположив ее, например, вне камеры измерения давления в камере 18.

В камере 16 измеряемого давления на основной части корпуса может быть предусмотрена опорная поверхность 17, на которой с помощью уплотнительных клеевых соединений 25, устраняющих механические деформации, закреплен свободный конец части 21 основания 20. Такое решение обеспечивает главным образом удобство сборки и препятствует опрокидыванию основания 20 в камеру 16 измеряемого давления в процессе этой сборки.

Крышка 14 соединена с основной частью 12 также при помощи уплотнительных клеевых соединений 27, устраняющих механические деформации.

У крышки 14 рядом с датчиком 40 давления имеется перегородка 19, которая соединена с основанием 20 с помощью уплотнительного клеевого соединения 28, также устраняющего механические деформации. Указанная перегородка 19 позволяет наиболее простым путем герметично разделить корпус устройства на обе камеры 16 и 18. Одновременно эта перегородка 19 служит для стабилизации основания 20.

Датчик 70 температуры установлен в основной части 12 корпуса таким образом, что он утоплен внутрь патрубка 15. Соединительный проводник 71 от датчика 70 температуры выведен через уплотнительное клеевое соединение 22 между основной частью 12 и основанием 20.

В показанном на фиг. 1 и 2 примере выполнения датчик температуры, выполненный в виде термистора, закреплен с помощью пружинной зажимной скобы 95, сформованной на патрубке 15. Эта зажимная скоба 95 изображена на фиг.2 в не смонтированном состоянии. При креплении соединительного проводника 71 датчика 70 температуры два зажимных элемента 96, имеющих в передней части, обращенной к соединительным проводникам 71 этого датчика 70, стопорные крючки 97, по типу собачки заскакивают, упруго отгибаясь по стрелке А, в предусмотренные на зажимной скобе 95 стопорные пазы 98 таким образом, что сформованные на хомутиках 96 зажимные поверхности 99, упираясь в соединительные проводники 71 датчика 70 температуры, прижимают их к выступам 91, сформованным на патрубке 15. При этом пружинная зажимная скоба 95 выполнена таким образом, что уплотнительное кольцо 100 круглого сечения (фиг.1) для уплотнения патрубка 15 может быть одето на последний только в том случае, когда датчик 70 температуры уже закреплен вышеописанной пружинной зажимной скобой на патрубке 15.

Изогнутые соединительные проводники 71 от датчика 70 температуры после их вывода через уплотнительные клеевые соединения 22 электрически соединены с контактными штырями 30 штекерного разъема с помощью известного подвижного в одном направлении соединения 73, называемого также срезным зажимным соединением. С этой целью контактные штыри 30 имеют в их нижней части (не показанные) V-образные или клиновидные прорези, в которые известным образом вставляются соединительные проводники 71 от датчика 70 температуры, заклиниваясь в них.

Датчик 70 температуры и его соединительные проводники 71 покрыты полиэфиримидным защитным лаком, что обеспечивает не только защиту от внешних сред, действующих на датчик 70 температуры и его соединительные проводники 70, но и оптимальное время срабатывания датчика.

Преимущество расположения датчика 40 давления в камере 16 измеряемого давления состоит в том, что весь датчик 40 полностью окружен находящейся под давлением средой, что позволяет избежать деформаций, которые могут возникнуть в датчике давления в случае воздействия на него находящейся под давлением среды только с одной стороны.

Следует отметить, что наличие опорной поверхности 17, на которую через уплотнительное клеевое соединение 25 опирается часть 21 основания 20 с закрепленным на ней датчиком 40 давления, не является строго обязательным. Более того, эта часть 21 основания 20 с закрепленным на ней датчиком 40 давления может просто консольно выступать в камеру 16 измеряемого давления.

Во втором варианте выполнения устройства для измерения давления и температуры во впускном газопроводе ДВС, изображенном на фиг.3, те элементы, которые по своему функциональному назначению идентичны элементам из первого варианта, обозначены теми же позициями и поэтому не требуют их повторного описания.

Однако в отличие от первого варианта выполнения датчик 70 температуры закреплен на патрубке 15 не с помощью пружинного зажима, а вставлен сверху в предусмотренное для него гнездо. Соединительные проводники 71 от датчика 70 выполнены изогнутыми, а их концы закреплены в уплотнительных клеевых соединениях 22 между основной частью 12 корпуса и основанием 20. Соединительные проводники 71 от датчика 70 температуры покрыты тефлоном вплоть до их свободных концов, предназначенных для электрического подсоединения. В уплотнительное клеевое соединение 22 заключены при этом как часть свободных концов соединительных проводников 71, так и по меньше мере их некоторый участок с тефлоновым покрытием. Благодаря этому обеспечивается наиболее оптимальное крепление, поскольку клеевая масса обладает наилучшей адгезией именно к металлическим соединительным выводам, не имеющим покрытия.

Далее, в отличие от варианта выполнения по фиг.1, соединительные проводники датчика 70 температуры соединены с контактными штырями 30 не с помощью срезных соединений, а, например, посредством токопроводящих клеевых соединений, сваркой либо пайкой.

Кроме того, вместо расположенных по краю основной части 12 корпуса опорных поверхностей 17 в данном варианте предусмотрены точечные опоры 17а, которые в принципе могут быть расположены в любом месте под основанием 20, например под датчиком 40 давления, как это показано на фиг.3.

Способ изготовления изображенного на фиг.1 и 3 устройства с датчиком 40 давления предпочтительно состоит в следующем. Сначала описанным выше образом на патрубке 15 основной части 12 закрепляют датчик 70 температуры. После этого электрические соединительные проводники 71 датчика 70 температуры подсоединяют к контактным штырям 30 штекерного разъема. Для этой цели можно использовать, например, токопроводящие клеевые соединения. В этом случае время отверждения подобных соединений можно комбинировать со временем отверждения описанных ниже уплотнительных клеевых соединений, с помощью которых основание крепится к основной части корпуса, в чем заключается особое преимущество.

Затем на основной части 12 с помощью уплотнительного клеевого соединения 22, которое практически полностью позволяет исключить механические деформации, закрепляют основание 20. После этого токопроводящие дорожки па основании 20 с помощью гибких проволочных проводников 23 электрически соединяют с контактными штырями 30. В заключение на основной части 12 корпуса закрепляют крышку 14, используя с этой целью уплотнительные клеевые соединения 28 между основанием 20 и крышкой 14 и соответственно 27 между крышкой 14 и основной частью 12. Таким путем благодаря определенной форме крышки 14 и основной части 12 образуются обе камеры 16 и 18, при этом та часть 21 основной части 20 корпуса, на которой закреплен датчик 40 давления, оказывается расположенной в камере 16 измеряемого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| УСТРОЙСТВО ДЛЯ СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2191282C2 |

| КЛАПАННАЯ ФОРСУНКА | 2000 |

|

RU2244151C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ВОЗДУХА, ВПУСКАЕМОГО В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ, И СООТВЕТСТВУЮЩИЙ ИЗМЕРИТЕЛЬНЫЙ БЛОК ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2209991C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2161723C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИДРОЦИЛИНДРОМ | 1991 |

|

RU2082024C1 |

| СПОСОБ ОБРАБОТКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ДЕТАЛИ ИЗ МАГНИТОМЯГКОГО МАТЕРИАЛА | 1995 |

|

RU2145364C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2330252C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2324158C2 |

| Устройство для впрыска топлива в двигатель внутреннего сгорания | 1970 |

|

SU491239A3 |

Изобретение относится к измерительной техники и может быть использовано для измерения температуры и давления во впускном газопроводе двигателя внутреннего сгорания. Технический результат выражается в повышении точности измерений и упрощении конструкции устройства. Устройство для измерения давления и температуры во впускном газопроводе двигателя внутреннего сгорания содержит датчик температуры, размещенный в одном корпусе с датчиком давления, который вместе со схемой обработки закреплен, практически не деформируясь, на одном основании. Согласно изобретению корпус состоит по меньшей мере из двух отделенных друг от друга камер, одна из которых образует сообщающуюся через патрубок со впускным газопроводом и изолированную от окружающей среды камеру измеряемого давления, в которой расположена та часть основания, на которой закреплен датчик давления, а другая служит под размещение и крепление остальной части основания с контактными выводами, при этом для крепления основания и для герметизации датчика давления предусмотрены уплотнительные клеевые соединения, обеспечивающие снятие механических напряжений. 2 с. и 13 з.п. ф-лы, 4 ил.

| DE 2851716 А1, 27.06.1980 | |||

| DE 4317312 А1, 01.12.1994 | |||

| US 4613428, 23.09.1986 | |||

| КАЛОРИМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ ЭНЕРГИИ СГОРАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА И ДРУГИХ ЛЕГКОЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2122187C1 |

Авторы

Даты

2002-10-20—Публикация

1998-05-13—Подача