Настоящее изобретение относится к устройству для измерения давления, имеющему установленный в корпусе полупроводниковый датчик давления.

Подобное устройство для измерения давления известно, например, из заявки DE 10014992 А1. В описанном в этой заявке устройстве для измерения высокого давления в качестве датчика давления используется снабженная углублением измерительная ячейка из металла. С одной из сторон этой металлической измерительной ячейки выполнены чувствительные элементы и измерительная мембрана. С обратной - второй - стороны измерительная ячейка сваркой соединена с соединительным патрубком устройства для измерения давления. На отдельной печатной плате или на гибридной ИС расположена схема обработки, которая электрически соединена с чувствительными элементами, расположенными с верхней стороны измерительной ячейки. Устройство подобной конструкции позволяет измерять и высокое давление, превышающее 140 бар.

В другом известном устройстве для измерения давления, которое описано, в частности, в заявке DE 19731420 А1, в качестве полупроводникового датчика давления используется кремниевый кристалл, с верхней стороны которого расположены чувствительные элементы и схема обработки и который смонтирован на стеклянном кристаллоносителе. Однако датчик давления подобного типа используются только для измерения относительно невысокого давления, не превышающего 70 бар, поскольку возникающие под действием более высокого давления внутренние напряжения в материале могут привести к растрескиванию стекла или кремниевого кристалла.

Исходя из вышеизложенного, в основу изобретения положена задача создания усовершенствованного устройства для измерения давления с установленным в корпусе полупроводниковым датчиком давления, способного измерять высокое давление, превышающее 70 бар, при как можно меньшей передаче термомеханических напряжений на уязвимый к растрескиванию полупроводниковый датчик давления.

Эта задача в соответствии с изобретением решается устройством для измерения давления, прежде всего для измерения высокого давления, имеющим установленный в корпусе полупроводниковый датчик давления, с первой стороны которого расположены чувствительные элементы и воспринимающая давление мембрана, а со второй стороны которого, обратной первой его стороне, имеется углубление, проходящее от этой второй его стороны до воспринимающей давление мембраны. Полупроводниковый датчик давления своим окружающим углубление краевым участком со второй стороны непосредственно припаян слоем припоя к несущей детали, в которой выполнен первый участок канала подвода давления, таким образом, что этот первый участок канала подвода давления и углубление сообщаются между собой.

Согласно изобретению во избежание повреждения полупроводникового датчика, непосредственно припаянного к несущей детали, а значит - связанного с несущей деталью соединением, способным выдерживать высокое давление, с наружной стороны первой корпусной детали корпуса устройства для измерения давления, имеющей сквозное отверстие, закреплен перекрывающий это сквозное отверстие соединительный патрубок, а расположенная в корпусе несущая деталь соединена с соединительным патрубком, например лазерной сваркой, проходя через вышеупомянутое сквозное отверстие.

Основное преимущество предлагаемого в изобретении устройства для измерения давления состоит в возможности использовать его датчик давления с полупроводниковым кристаллом, расположенные с верхней стороны которого чувствительные элементы и, например, дополнительно схема обработки выполнены в виде интегральной схемы (ИС), для измерения высокого давления, превышающего 70 бар. Еще одно преимущество изобретения состоит в возможности избежать затрат на изоляцию чувствительных элементов от металлической измерительной ячейки, предусматриваемую у обычных, известных из уровня техники датчиков высокого давления. Преимущество, связанное с размещением схемы обработки и чувствительных элементов на одном полупроводниковом кристалле, заключается в возможности достичь высокой степени интеграции у устройства для измерения давления. При этом преимущество, связанное с непосредственным припаиванием полупроводникового кристалла своим окружающим выполненное в нем углубление краевым участком к несущей детали, в которой выполнен первый участок канала подвода давления, сообщающийся с указанным углублением, состоит в получении надежного, способного выдерживать высокое давление соединения между этими полупроводниковым кристаллом и несущей деталью.

Предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

Так, в частности, согласно одному из таких вариантов датчик давления можно выполнить цельным из полупроводникового материала, например из кремния. Наиболее предпочтительно выполнять датчик давления в виде многослойной конструкции, состоящей из снабженной воспринимающей давление мембраной и чувствительными элементами первой полупроводниковой структуры и прочно и неподвижно соединенной с ней через зону их соединения и припаянной к несущей детали второй полупроводниковой структуры. Наличие второй полупроводниковой структуры позволяет практически полностью предотвратить передачу на чувствительные элементы термомеханических нагрузок и возникновение в них обусловленных такими нагрузками напряжений и тем самым избежать их повреждения. В результате удается повысить надежность и долговечность устройства для измерения давления. Первую и вторую полупроводниковые структуры можно в предпочтительном варианте выполнить из кремния. При этом зона их соединения может быть образована эвтектической зоной из золота и кремния.

Во избежание появления тепловых напряжений между полупроводниковым кристаллом и несущей деталью предпочтительно, чтобы слой припоя обладал меньшим по сравнению со свинцово-оловянистым припоем температурным коэффициентом расширения, который в большей степени согласован с температурным коэффициентом расширения полупроводникового материала. Предпочтительно при этом использовать, например, припой AuSn20.

Несущую деталь в свою очередь предпочтительно выполнять из материала, температурный коэффициент расширения которого согласован с температурным коэффициентом расширения полупроводникового материала, из которого выполнен датчик давления. Несущую деталь можно изготавливать, например, из железоникелевого сплава (сплава Invar®) или кобальтоникелевого железного сплава (сплава Kovar®).

Углубление в полупроводниковом датчике давления наиболее предпочтительно выполнять его реактивным ионным травлением (вытравлением канавок). Подобный метод выполнения углубления в полупроводниковом датчике позволяет избежать образования в нем угловатых переходов между расположенными в разных плоскостях поверхностями и изгибов, где под действием высокого давления концентрируются внутренние напряжения, приводящие к растрескиванию материала.

Преимущество, связанное с выполнением с обращенной к сквозному отверстию стороны соединительного патрубка кругового бортика, который с этой стороны по периметру охватывает выходное отверстие выполненного в этом соединительном патрубке второго участка канала подвода давления, и с наличием у несущей детали с ее обращенной к соединительному патрубку стороны входящего в ограниченное этим бортиком пространство патрубка, в котором проходит первый участок канала подвода давления, состоит в возможности дополнительно уменьшить термомеханические напряжения между соединительным патрубком и несущей деталью. В этом отношении наиболее предпочтительно, чтобы наружный диаметр патрубка, предусмотренного у несущей детали, был значительно меньше наружного диаметра несущей детали, поскольку в этом случае между несущей деталью и соединительным патрубком образуется лишь небольшая по размерам зона их соединения.

В другом предпочтительном варианте датчик давления, несущая деталь и надетая на нее крышка могут быть выполнены в виде модуля, при этом крышка и несущая деталь образуют закрывающий датчик давления закрытый корпус этого модуля, а несущая деталь снабжена закрепленным на ней или выполненным за одно целое с ней патрубком, в котором проходит первый участок канала подвода давления. Преимущество модульной конструкции состоит в возможности отсортировывать при калибровке датчиков давления признанные неисправными модули еще до их установки в собственно корпус устройства для измерения давления.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - предлагаемое в изобретении устройство для измерения давления, выполненное по первому варианту и изображенное в продольном разрезе,

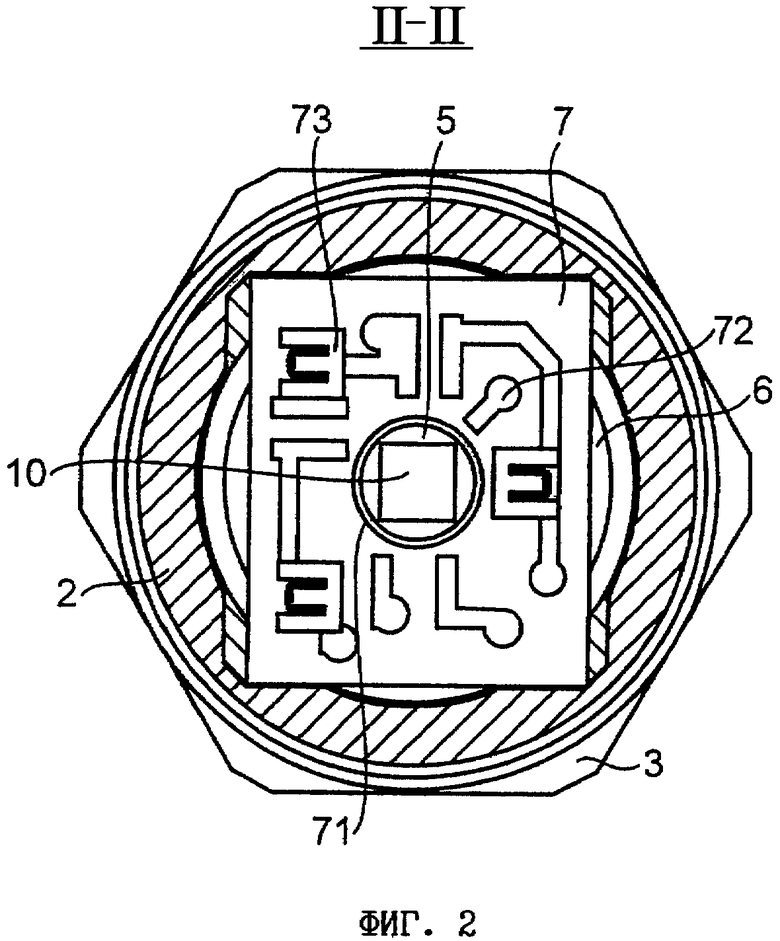

на фиг.2 - изображенное на фиг.1 устройство для измерения давления в сечении плоскостью II-II по фиг.1,

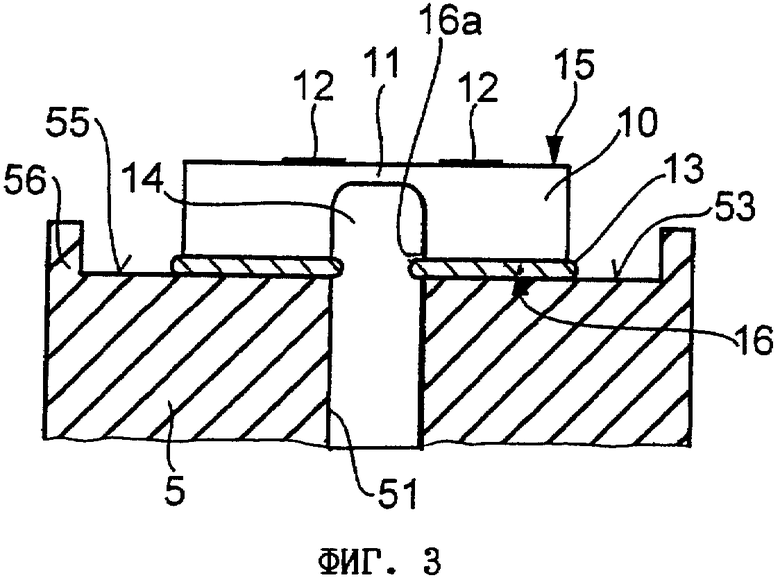

на фиг.3 - увеличенное изображение фрагмента показанного на фиг.1 устройства для измерения давления,

на фиг.4 - увеличенное изображение фрагмента устройства для измерения давления, выполненного по другому варианту,

на фиг.5 - выполненный в виде модуля датчик давления устройства для измерения давления в соответствии с другим вариантом осуществления изобретения и

на фиг.6 - устройство для измерения давления с расположенным в его корпусе датчиком давления, выполненным в виде показанного на фиг.5 модуля.

На фиг.1 и 2 показано предлагаемое в изобретении устройство для измерения давления, выполненное по первому варианту. Такое устройство для измерения давления имеет полупроводниковый датчик 10 давления, который припаян к выполненной в виде кристаллодержателя несущей детали 5. Более детально этот припаянный к несущей детали 5 полупроводниковый датчик давления показан в увеличенном масштабе на фиг.3. Полупроводниковый датчик 10 давления предпочтительно выполнен в виде кремниевого кристалла, с верхней стороны 15 которого предусмотрены чувствительные элементы 12. Центральная часть кремниевого кристалла, расположенная с его верхней стороны и перекрывающая выполненное с его нижней стороны углубление 14, выполняет функцию тонкой воспринимающей давление мембраны 11, деформации которой, обусловленные воздействием на нее давления, регистрируются чувствительными элементами 12. Помимо чувствительных элементов 12 с верхней стороны 15 полупроводникового датчика 10 давления вокруг воспринимающей давление мембраны 11 дополнительно может быть расположена не показанная на чертеже схема обработки. Углубление 14 предпочтительно выполнять в датчике давления методом реактивного ионного травления (вытравления канавок), который позволяет получить на внутренних стенках углубления 14 плавные переходы между расположенными в разных плоскостях поверхностями и избежать образования угловатых, соответственно острых кромок, на которых под воздействием высокого давления могло бы произойти растрескивание материала. Полупроводниковый датчик давления его окружающим углубление 14 краевым участком 16а с нижней стороны 16 непосредственно припаян к верхней стороне 55 несущей детали 5. Эта верхняя сторона 55 по периметру окружена круговым бортиком 56, обеспечивающим центрирование датчика 10 давления.

Для снижения тепловых напряжений между полупроводниковым датчиком 10 давления и несущей деталью 5 она выполнена из материала, температурный коэффициент расширения которого согласован с температурным коэффициентом расширения кремния, предпочтительно из железоникелевого сплава (сплава Invar®) или кобальтоникелевого железного сплава (сплава Kovar®). Слой 13 припоя, соединяющего между собой полупроводниковый датчик 10 давления и несущую деталь 5, обладает исключительно малым температурным 30 коэффициентом расширения, который в предпочтительном варианте значительно меньше температурного коэффициента расширения обычного свинцово-оловянистого припоя. В качестве такого припоя наиболее предпочтительно использовать припой AuSn20. Как показано на фиг.3, углубление 14 сообщается с расположенным в несущей детали 5 первым участком 51 канала подвода давления, через который обращенная к углублению 14 нижняя сторона воспринимающей давление мембраны 11 может нагружаться давлением.

В другом варианте полупроводниковый датчик 10 давления имеет первую полупроводниковую структуру 17, на верхней стороне 15 которой расположены чувствительные элементы 12 и которая с ее обращенной от чувствительных элементов 12 стороны соединена со второй полупроводниковой структурой 19. Обе эти полупроводниковые структуры могут быть выполнены из кремния, при этом зона 18 их соединения предпочтительно образована эвтектической зоной из золота и кремния. Вторая полупроводниковая структура 19 ее обращенной от первой полупроводниковой структуры 17 стороной 16 припаяна к несущей детали 5. Особое преимущество этого варианта осуществления изобретения заключается в том, что вторая полупроводниковая структура выполняет функцию защитного слоя для первой полупроводниковой структуры. При этом термомеханические нагрузки сначала передаются от несущей детали только на вторую полупроводниковую структуру. Связанное с этим преимущество состоит в защите чувствительных элементов 12 и воспринимающей давление мембраны 11.

Как показано далее на фиг.1, выполненная в виде кристаллодержателя несущая деталь 5 с ее обращенной от полупроводникового датчика 10 давления стороны соединена лазерной сваркой с металлическим соединительным патрубком 4, выполненным, например, из высококачественной стали. Этот соединительный патрубок 4, который выполнен в виде резьбового присоединения, представляет собой отдельную деталь, которая приварена к наружной стороне 32 первой металлической корпусной детали 3 и тем самым перекрывает центральное сквозное отверстие 31 в этой первой корпусной детали 3. Боковая стенка первой корпусной детали 3 имеет форму шестигранника, как это наиболее наглядно показано на фиг.2.

Несущая деталь 5, которая выполнена примерно цилиндрической формы, имеет меньший диаметр по сравнению с диаметром сквозного отверстия 31. С обращенной от полупроводникового датчика 10 давления стороны несущей детали 5 выполнен патрубок 52, по центру которого выполнен первый участок 51 канала подвода давления. Соединительный патрубок 4 с его обращенной к сквозному отверстию 31 стороны имеет круговой бортик 42, который с этой стороны по периметру охватывает выходное отверстие выполненного в этом соединительном патрубке 4 второго участка 41 канала подвода давления. При сборке несущую деталь 5 вставляют ее патрубком 52 в пространство, ограниченное бортиком 42, и соединяют с ним сваркой. После этого несущую деталь 5 можно вставить в сквозное отверстие 31 в первой корпусной детали 3 и сваркой соединить соединительный патрубок с наружной стороной 32 первой корпусной детали 3 на участке 43. При работе устройства для измерения давления давление передается из второго участка 41 канала подвода давления в первый его участок 51, а из него - в углубление 14 и таким путем подводится к нижней стороне полупроводникового датчика давления.

В показанном на этом чертеже варианте осуществления изобретения дополнительно предусмотрена изготовленная гибкой в штампе гнутая штампованная деталь 6, которая сваркой соединена с обратной наружной стороне 32 первой корпусной детали 3 стороной этой корпусной детали. Эта гнутая штампованная деталь 6 имеет отверстие 61, через которое проходит несущая деталь 5. На гнутой штампованной детали 6 с ее обращенной от первой корпусной детали 3 стороны расположена печатная плата 7, или гибридная ИС, либо иная соответствующая деталь, в которой имеется отверстие 71, через которое также проходит несущая деталь 5. Полупроводниковый датчик 10 давления не показанными на чертеже присоединенными микросваркой гибкими металлическими проводниками соединен с токопроводящими дорожками 72, выполненными на печатной плате 7. Контактные площадки 73 печатной платы 7 пружинными контактными элементами 9 соединены с электрическими выводами 8, расположенными в выполненной, например, из пластмассы второй корпусной детали 2, которая вставлена в гнутую штампованную деталь 6. В показанном на фиг.1 варианте штампованной детали 6 при ее гибке в штампе придана такая форма, что снабженная токопроводящими дорожками верхняя сторона вставленной в эту гнутую штампованную деталь печатной платы оказывается расположена примерно вровень с верхней стороной датчика 10 давления. Электрические выводы 8 проходят от штекерного разъема 23 внутрь корпуса 1 устройства для измерения давления. Наружный участок гнутой штампованной детали имеет в разрезе форму паза 62, в который входит цилиндрическая стенка 22 второй корпусной детали 2. Уплотнение второй корпусной детали 2 относительно гнутой штампованной детали 6 обеспечивается за счет их соединения между собой герметичным клеевым соединением в пазу 62. Первая корпусная деталь 3, вторая корпусная деталь 2, расположенная между ними гнутая штампованная деталь 6 и соединительный патрубок 4 совместно образуют закрытый корпус 1, в котором расположены несущая деталь 5 и датчик 10 давления.

В другом варианте вторую корпусную деталь 2 можно также непосредственно соединить с первой корпусной деталью 3, и в этом случае гнутая штампованная деталь 6 будет отсутствовать. Помимо этого отверстие 61 в гнутой штампованной детали 6 можно выполнить большего диаметра, саму эту гнутую штампованную деталь выполнить кольцевой формы, а печатную плату 7 установить на первую корпусную деталь 3 таким образом, чтобы эта печатная плата проходила через увеличенное отверстие в гнутой штампованной детали.

На фиг.5 показан другой вариант выполнения устройства для измерения давления. В этом варианте металлическая несущая деталь 5 образует дно корпуса модуля, в котором расположен полупроводниковый датчик 10 давления. При этом полупроводниковый датчик 10 давления аналогично показанному на фиг.4 варианту состоит из двух полупроводниковых структур, вторая 19 из которых припаяна в углублении 55 к несущей детали 5. Помимо этого в несущей детали 5 выполнены сквозные отверстия 56, в которых расположены стеклянные проходные изоляторы 63, в которые вплавлены штырьковые электрические выводы 62. По центру несущей детали 5 имеется отверстие 57, в которое вставлен трубчатый цилиндрический патрубок 52, в котором проходит первый участок 51 канала подвода давления. Однако этот патрубок 52 может быть выполнен и за одно целое с несущей деталью. Датчик 10 давления присоединенными микросваркой гибкими металлическими проводниками 64 электрически соединен со штырьковыми выводами 62. Несущая деталь 5 и надетая на нее крышка 61 совместно образуют закрытый корпус 66 модуля. В предпочтительном варианте в объеме, заключенном между крышкой 61 и несущей деталью 5, можно создать контрольное давление (например вакуум), и в этом случае датчик 10 давления будет измерять разность давлений между этим контрольным давлением и подводимым с другой стороны давлением.

Изображенный на фиг.5 датчик давления, выполненный в виде модуля 66, можно поместить в корпус 1, как это показано на фиг.6. При этом модуль 66, в виде которого выполнен датчик давления, устанавливается на печатную плату 7. Электрические выводы 62 соединяют при этом с токопроводящими дорожками печатной платы 7, например пайкой, а патрубок 52 пропускают через отверстие в печатной плате, вставляют в пространство, ограниченное бортиком 42, предусмотренным на соединительном патрубке 4 корпуса 1, и аналогично показанному на фиг.1 варианту сваркой соединяют с этим бортиком.

Соединительный патрубок 4 расположен на первой корпусной детали 3. Вторая корпусная деталь 2, которая выполнена из пластмассы, соединена с металлической втулкой 26 примерно цилиндрической формы, выступающий из второй корпусной детали 2 конец которой имеет загнутый край 28, приваренный к первой корпусной детали 3. Соединительный участок между металлической втулкой 26 и первой корпусной деталью 2 уплотнен герметичным клеевым соединением 27. Электрические выводы 8 проходят через вторую корпусную деталь 2 во внутреннее пространство корпуса 1 и электрически соединены с печатной платой 7. Крышка 61 модуля 66, в виде которого выполнен датчик давления, соединена с внутренней стороной второй корпусной детали 2 клеевым соединением 67.

Изобретение применяется для измерения давления, прежде всего для измерения высокого давления. Техническим результатом изобретения является возможность измерять высокое давление, превышающее 70 бар, при как можно меньшей передаче термомеханических напряжений на уязвимый к растрескиванию полупроводниковый датчик давления. Устройство имеет установленный в корпусе датчик давления, с первой стороны которого расположены чувствительные элементы и воспринимающая давление мембрана и со второй стороны которого, обратной первой его стороне, имеется углубление, проходящее от этой второй его стороны до воспринимающей давление мембраны. Датчик давления выполнен в виде полупроводникового датчика давления, который своим окружающим углубление краевым участком со второй стороны непосредственно припаян слоем припоя к несущей детали, в которой выполнен первый участок канала подвода давления, таким образом, что этот первый участок канала подвода давления и углубление сообщаются между собой. С наружной стороны первой корпусной детали корпуса, имеющей сквозное отверстие, закреплен перекрывающий это сквозное отверстие соединительный патрубок, а расположенная в корпусе несущая деталь соединена с соединительным патрубком, проходя через сквозное отверстие. 12 з.п. ф-лы, 6 ил.

| Способ регистрации излучения от объектов с регулируемой освещенностью | 1980 |

|

SU936455A1 |

| US 4918992 А, 24.04.1990 | |||

| US 2002073533 A1, 20.06.2002 | |||

| Полупроводниковый чувствительный элемент и способ его изготовления | 1988 |

|

SU1606886A1 |

| Полупроводниковый преобразователь давления | 1990 |

|

SU1742656A1 |

Авторы

Даты

2008-05-10—Публикация

2003-05-07—Подача