Изобретение относится к созданию оборудования, используемого при добыче нефти, а более конкретно, оно имеет отношение к созданию сепаратора для осуществления процесса гравитационного разделения несмешивающихся жидкостей, имеющих различные плотности.

Еще более конкретно, настоящее изобретение относится к созданию устройства для выделения газовой фазы из смеси газа с жидкостью, которое может быть преимущественно установлено на дне нефтяной скважины, чтобы уменьшить пропорцию газа в откачиваемой жидкости и позволить донному насосу работать более эффективно.

Изобретение может быть также использовано в нефтехимической, химической и в других аналогичных областях промышленности.

Встречающаяся в природе нефть, как правило, смешана с водой и газом. Когда давление истечения в эксплуатационной скважине низкое, возникает проблема перекачивания нефти со дна скважины в место ее первоначальной обработки (переработки). Перекачивание может быть произведено при помощи насосов различного типа или при помощи некоторых других подходящих средств для искусственного подъема, таких, например, как газлифт. Решение о выборе типа устройства для перекачивания зависит, среди прочего, от характеристик полученных флюидов и от условий окружающей среды. При выборе для перекачивания насосов эффективность системы подъема может быть повышена, если газовая фаза предварительно отделена от жидкой части нефти.

Задачей настоящего изобретения является обеспечение эффективного отделения, даже на дне скважины, газа, который перемешан с жидкой фазой нефти, так чтобы сделать жизнеспособной эксплуатацию некоторых земных (прибрежных) или морских запасов углеводородов.

Разделение выходящего из нефтеносного слоя флюида на два отдельных потока, один из которых жидкий, а другой газообразный, позволяет производить эксплуатацию запасов при помощи обычных технологий, которые хорошо известны в нефтехимической промышленности. За счет своей низкой плотности газ легко поднимается при помощи небольшой разности давлений, существующих на дне скважины и в приемном резервуаре, расположенном на наземных средствах обработки или на эксплуатационной платформе, в то время как подъем потока жидкости может быть осуществлен, например, при помощи штангового насоса (SRP) или иного подходящего способа откачки.

Настоящее изобретение создает возможность расширения на области с высоким отношением газа к жидкости, в которых ранее применяли исключительно газлифт, способа искусственного подъема с использованием насосной штанги (SRP) и погружного электронасоса (ESP), а также с использованием способа постепенной откачки из полости (РСР) и способа струйной откачки (JP). Следует отметить, что способ газлифта является неэффективным для подводных скважин, для находящихся на суше скважин с длинными линиями потока, для глубоких скважин, для направленных (не вертикальных) скважин и для скважин, содержащих вязкие масла. При обеднении пластового резервуара газлифт также становится менее эффективным. Существует множество находящихся на суше достаточно обедненных (выработанных) скважин, которые не могут работать с газлифтом и вынуждены работать с использованием SRP или РСР. Эти скважины, которые в настоящее время работают неэффективно по причине низкой эффективности разделения, могут повысить свою рентабельность за счет применения настоящего изобретения.

В случае морской эксплуатации разделение на дне скважины приводит к экономии физического пространства и к снижению нагрузки на палубу эксплуатационной платформы.

За счет применения настоящего изобретения в сочетании с SRP, РСР или JP для удаления конденсата в газовых скважинах может быть достигнута более высокая производительность.

Более того, в случае природного пластового резервуара может быть использовано дополнительное преимущество предлагаемого процесса разделения, связанное с мониторингом запасов. Отдельный мониторинг добычи жидкости и газа позволяет обеспечить лучшее использование нефтяного пласта. Разделение потоков жидкости и газа означает, что теперь их можно измерять более просто, что важно, если принять во внимание трудности, связанные с проведением измерения многофазного потока.

Следует иметь в виду, что кроме добычи нефти настоящее изобретение может найти применение и в других отраслях промышленности.

В течение некоторого времени уже известно о том, что происходит снижение эффективности системы откачки нефтяной скважины за счет наличия свободного газа. Первый патент на сепаратор, предназначенный для снижения объема свободного газа в области всасывания донного насоса, был выдан еще в 1881 г. С этого времени появилось множество других публикаций, так как в зависимости от рабочих условий использование известных сепараторов не всегда приводит к удовлетворительной эффективности откачки.

Следует указать, что эффективность применяемых в настоящее время статических сепараторов является низкой. Это является принципиальной причиной низкой объемной производительности откачки с насосной штангой, которая в среднем составляет около 30%. Это может вызывать озабоченность, так как по известным оценкам от 70 до 80 процентов эксплуатационных скважин используют откачку с насосной штангой (SRP), способ постепенной откачки из полости (РСР) или откачку при помощи погружного электрического насоса (ESP).

Недавно возникла важная задача увеличения эффективности газоразделения для подводных скважин (мокрая фонтанная арматура), оборудованных погружными электрическими насосами (ESP), которые обычно применяют в морских скважинах с мокрой фонтанной арматурой. В соответствии с предварительными исследованиями ESP является предпочтительным по сравнению с газлифтом или подводной многофазной откачкой. Такие исследования базировались на уровне эффективности донно-скважинного газоразделения порядка 90%. Однако было обнаружено, что производительность имеющихся центробежных сепараторов не является постоянной и что она резко падает при превышении определенной скорости потока (расхода). В случае морских скважин с высокими скоростями потока ситуация является критической, так как способы SRP и РСР в таких скважинах не могут быть использованы, а способ ESP может быть использован только при более высокой эффективности разделения, которая нормально не достижима. Это приводит к появлению больших количеств газа в насосе, что, в свою очередь, приводит к увеличению числа поломок, снижает надежность центробежных насосов и повышает стоимость эксплуатации.

Среди используемых в настоящее время донных сепараторов, производительность которых ниже желаемой, можно упомянуть следующие типы: с природным анкером (якорем), обычный, с чашкой, с пакером и с перевернутым кожухом. В данном описании для сравнения при рабочих условиях с использованием барботирования или каскадирования будет использован только обычный сепаратор.

Процесс с использованием известных донных сепараторов обычно предусматривает ввод двухфазной смеси в среду, непрерывной фазой которой является жидкость. В таких условиях газ вынужден барботировать в направлении динамического уровня скважины, при этом эффективность разделения ограничена за счет скорости подъема пузырьков в жидкости.

В соответствии с законом Стокса пузырьки поднимаются со скоростью, которая обратно пропорциональна вязкости жидкости:

v=[ g ( p1- pg) d2]/18 μ1

в котором g - ускорение свободного падения;

р1 - плотность жидкости;

рg - плотность газа;

d - диаметр пузырька;

μ1 - вязкость жидкости.

В практической упрощенной формуле используют скорость 0,5 (футов в секунду), поделенную на вязкость жидкости (в сантипуазах), как это предложил Риан (Ryan, 1994).

Другие авторы рекомендуют использовать закон Стокса для чисел Рейнольдса от 0 до 2 и предлагают другие уравнения для других полос.

В соответствии с настоящим изобретением предлагается использовать другое явление, именуемое здесь "каскадным эффектом", для изменения процесса разделения, который уже используется, что делает ситуацию аналогичной той, которая встречается в случае поверхностных сепараторов.

Каскадный сепаратор в соответствии с настоящим изобретением, с геликоидальными (винтовыми) поверхностями или без них, устанавливают внутри обсадной колонны скважины, у ее дна, но выше по течению относительно нагнетательного насоса, чтобы предотвратить или по меньшей мере свести к минимуму поступление газа в насос и, следовательно, максимально увеличить объемную производительность операции накачки.

В устройстве в соответствии с настоящим изобретением вводят двухфазную смесь над уровнем жидкости в сепараторе, в среду, непрерывной фазой которой является газ. Таким образом, вместо барботирования в среде, в которой непрерывной фазой является жидкость, имеется каскад (водопад) или ливень капель, вследствие чего имеет место более быстрое отделение (сегрегация) газа.

Однако условия такого течения все еще не являются идеальными для разделения. Для получения более благоприятного течения "сегрегатного" типа в соответствии с настоящим изобретением предлагается введение геликоидальных поверхностей в нисходящий (падающий) путь прохождения смеси. Эти геликоидальные поверхности преобразуют хаотический нисходящий вертикальный поток в наклонный отделенный (сегрегатный) поток в открытом русле со свободными поверхностями, который лучше способствует фазовому разделению. На геликоидальных поверхностях эффект Жуковского и осевое давление, вызванное центробежным ускорением, увеличивают скорость разделения (сегрегации) пузырьков.

В патенте US 5482117 раскрыт геликоидальный донный сепаратор, предназначенный для применения при центробежной откачке. Несмотря на то что этот сепаратор и является геликоидальным, он основан на другом принципе работы, который отличается от предложенного в соответствии с настоящим изобретением. В этом патенте смесь проходит над геликоидальной поверхностью в восходящем направлении, где она подвергается воздействию центробежных сил, которые способствуют отделению газа. Жидкость побуждается к движению в направлении к периферии, а газ - в направлении к радиально внутренней части (к валу) геликоидальной поверхности. Другое важное отличие заключается в том, что этот сепаратор работает при его погружении в жидкость, которая является непрерывной фазой, что делает дополнительную сегрегацию пузырьков проблематичной. Несмотря на наличие геликоидальных поверхностей, стратифицированное или сегрегатное течение не обеспечивается. Так как движение флюида является восходящим, то появляется хаотическое пробковое течение, приводящее к образованию пузырьков и плотной нефтяной пыли (тумана), что нежелательно для осуществления процесса эффективного разделения.

В соответствии с настоящим изобретением нисходящий геликоидальный поток является природно (естественно) стратифицированным (слоистым) даже при отсутствии центробежных сил, то есть даже если расход или скорость потока на геликоидальных поверхностях являются низкими. Для того чтобы гарантировать нахождение газа в непрерывной фазе и исключить образование пробок или погружения геликоидальных поверхностей в соответствии с настоящим изобретением предусматривается:

- установка регулирующего (или контрольного) вентиля в газовой линии;

- использование длинного сепаратора, чтобы учитывать вариации уровня и гарантировать течение каскадного типа;

использование перфорированного резервуара сепаратора, чтобы обеспечить поступление флюида при благоприятных условиях, причем разделение происходит частично за счет капиллярного эффекта;

- использование геликоидальной поверхности с переменным шагом; и

- использование нагнетательной газовой трубы.

Патент US 5431228 является аналогичным рассмотренному здесь ранее патенту US 5482117, так как в нем не предусмотрен проход для ведущего вала через его внутреннюю часть. Поток является восходящим и возникают те же проблемы разделения, которые уже были отмечены здесь ранее. Отметим, что устройство в соответствии с патентом US 5482117 предназначено главным образом для скважин, оборудованных электрическими погружными насосами, а устройство в соответствии с патентом US 5431228 предназначено главным образом для скважин, оборудованных штанговыми насосами (SRP) или средствами постепенной откачки из полости (РСР), средствами струйной откачки (JP) и пр.

В патенте US 4981175 описан центробежный сепаратор, в котором геликоидальные поверхности вращаются, в то время как обсадная труба остается неподвижной, причем между двумя компонентами имеется зазор. Так как геликоидальная поверхность вращается, то ее можно рассматривать как рабочее колесо или ротор, который приводится во вращение двигателем. Однако при геликоидальном разделении в соответствии с настоящим изобретением геликоидальные поверхности не вращаются, поэтому нет необходимости в использовании внешнего привода, причем геликоидальные поверхности соединены с обсадной трубой и поэтому утечка флюида отсутствует.

Патент US 4531584 является аналогичным патенту US 5431228. И в этом случае принцип работы заключается в использовании восходящего с высокой скоростью геликоидального потока, так что разделение происходит за счет центробежного эффекта. Этот патент также не позволяет решить проблему погружения, которая усугубляется наличием тонких затопленных газовых каналов. Находящаяся в кольцевом пространстве жидкость заливает (затопляет) радиально внутреннюю часть геликоидальных поверхностей, где стремится накапливаться газ. Таким образом, можно прийти к заключению о том, что трудно образоваться сегрегатному потоку над геликоидальными поверхностями, причем над их нижними участками будет происходить течение жидкости с более высокой концентрацией пузырьков.

Настоящее изобретение имеет отношение к созданию высокоэффективного донно-скважинного сепаратора "каскадного" типа, в котором геликоидальные поверхности использованы для получения стратифицированного нисходящего потока, который способствует разделению.

Более конкретно, в соответствии с настоящим изобретением предлагается газовый сепаратор, предназначенный для отделения газовой фазы от двухфазной смеси газа с жидкостью, который включает в себя резервуар седиментации (осаждения), в верхней части которого предусмотрены отверстия для пропускания лифтовой (насосно-компрессорной) колонны и для выпуска отделенного газа, причем этот резервуар имеет боковую поверхность, в верхней части которой предусмотрены сквозные отверстия, причем эти отверстия образуют на указанной боковой поверхности резервуара седиментации перфорированную трубу. При работе указанного газового сепаратора в указанном резервуаре седиментации в нижней его части имеется жидкость, верхний уровень которой варьирует в пределах выбранной полосы ниже отверстий перфорированной трубы, а в верхней части резервуара седиментации над уровнем сепаратора имеется главным образом газ; причем в указанном резервуаре предусмотрен нагнетательный насос, соединяемый с лифтовой колонной.

Внутри, между лифтовой колонной и внутренней боковой поверхностью резервуара седиментации, над верхней частью резервуара, могут быть предусмотрены геликоидальные поверхности. В верхней части геликоидального канала может быть предусмотрена геликоидальная нагнетательная труба для той части газа, которая отделена и втекает в кольцевое пространство скважины. Нижняя часть сепаратора погружена в жидкость до заданного уровня, который может варьировать в определенной полосе, ниже перфорированного участка боковой поверхности.

В изобретении описано также применение предложенного газового сепаратора на дне скважины.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи. Совершенно ясно, что в соответствии с описанной концепцией в настоящее изобретение специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

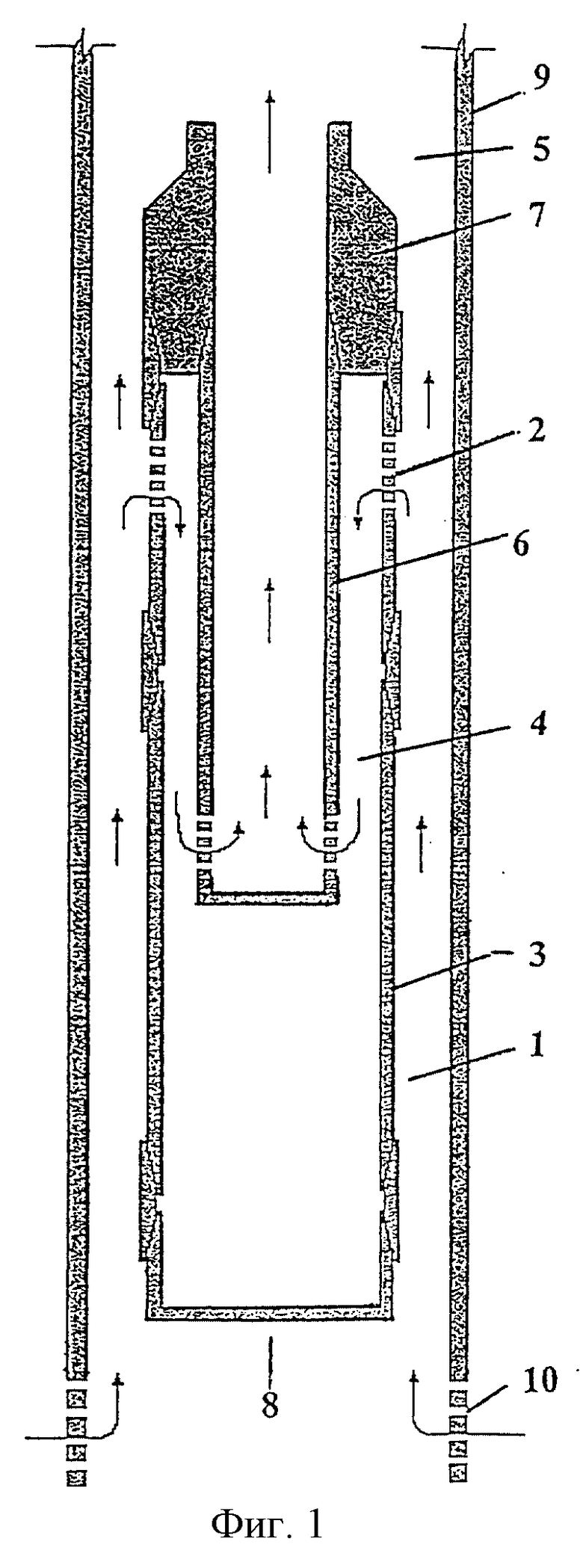

На фиг. 1 показано схематично продольное сечение обычного донного газового сепаратора в соответствии с известным состоянием техники.

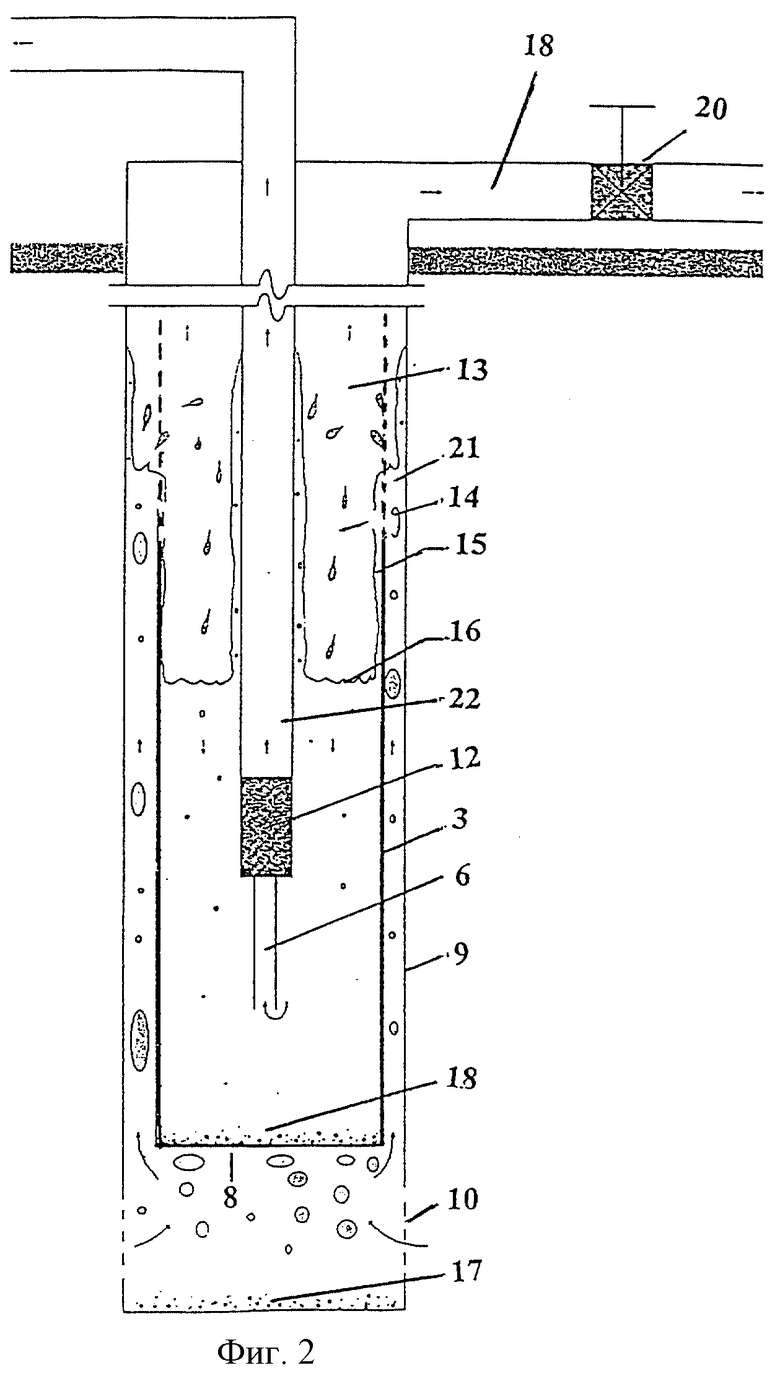

На фиг. 2 показано схематично продольное сечение донного газового сепаратора каскадного типа в соответствии с настоящим изобретением.

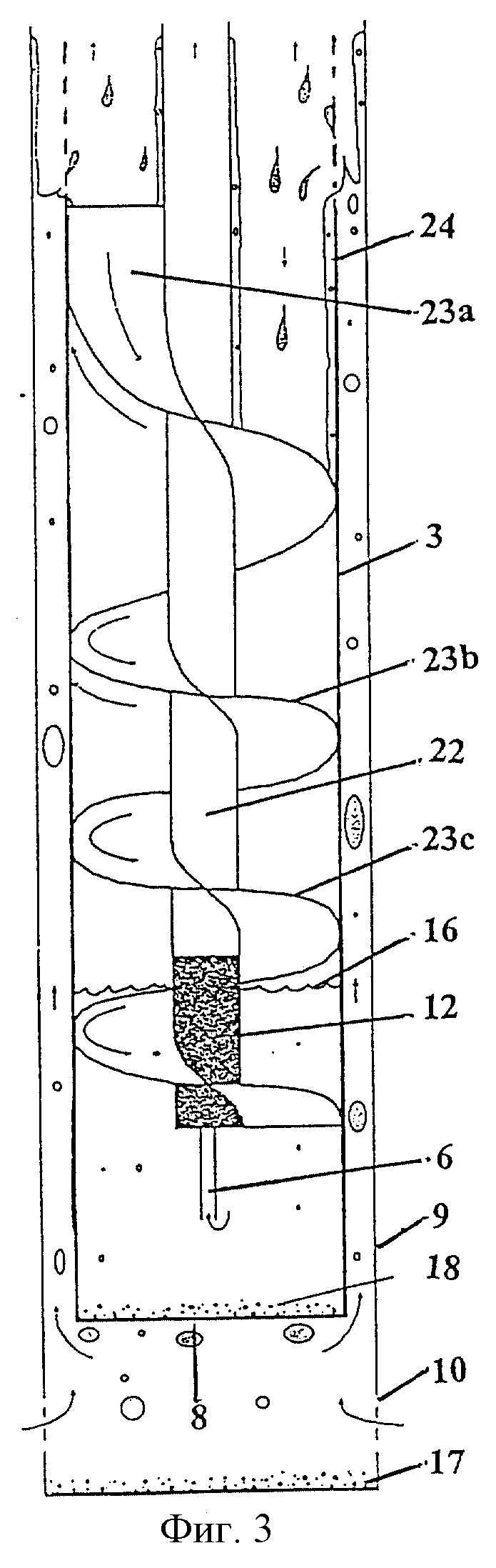

На фиг. 3 показано схематично продольное сечение донного газового сепаратора каскадного типа, снабженного геликоидальной поверхностью, выполненного в соответствии с настоящим изобретением.

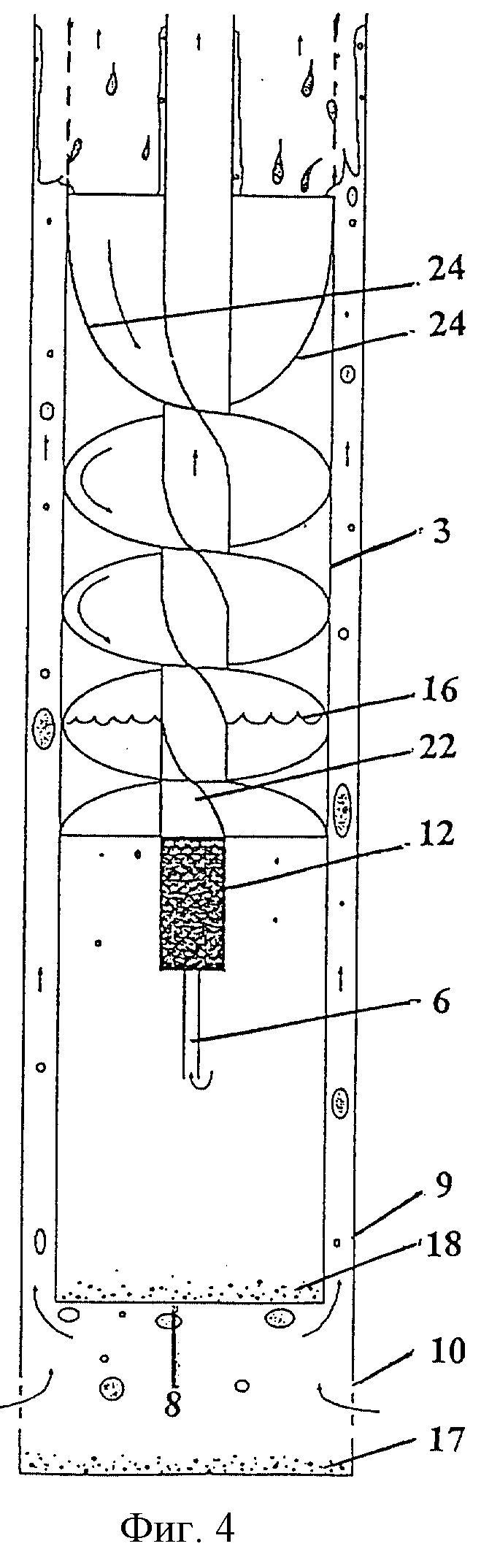

На фиг.4 показано схематично продольное сечение донного газового сепаратора каскадного типа, снабженного двумя геликоидальными поверхностями, выполненного в соответствии с настоящим изобретением.

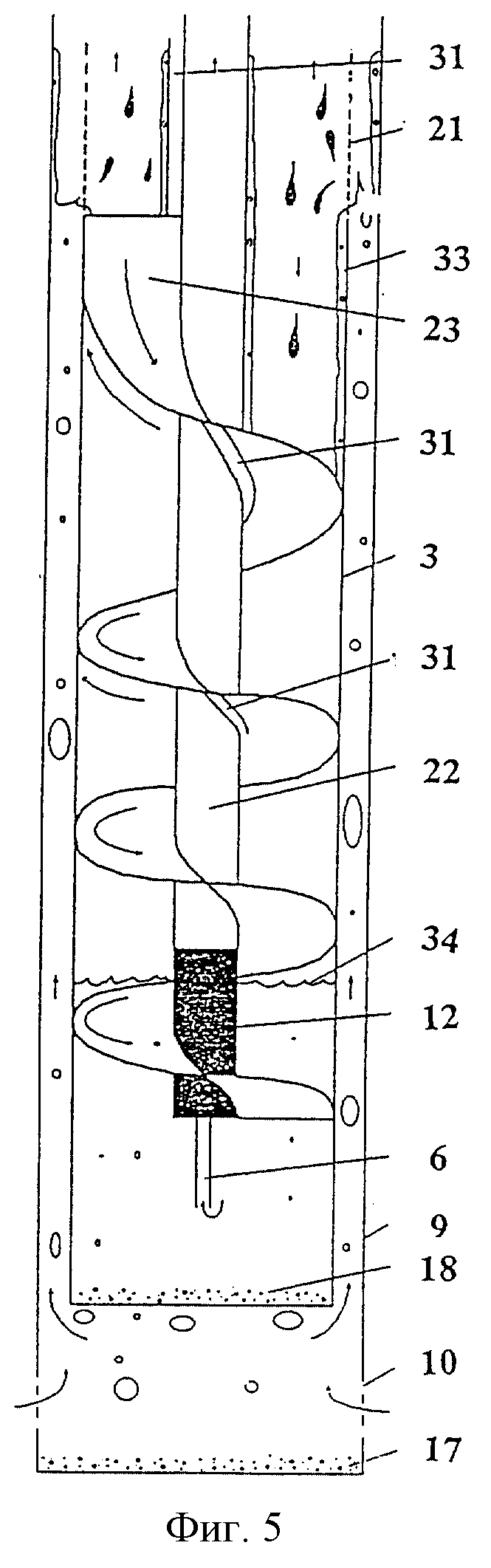

На фиг.5 показано схематично продольное сечение донного газового сепаратора каскадного типа, снабженного геликоидальной поверхностью и напорным (нагнетательным) патрубком, выполненного в соответствии с настоящим изобретением.

На фиг.1 показан обычный донный газовый сепаратор в соответствии с известным состоянием техники. Сепараторы такого типа все еще широко используют, несмотря на то что они не обеспечивают высокую эффективность разделения. Основными преимуществами таких сепараторов являются низкая стоимость изготовления и высокая эксплуатационная надежность.

Как это показано на фиг.1, известный обычный сепаратор 8, установлен над перфорациями 10, что позволяет производить осаждение песка на дне скважины. Флюид в виде смеси жидкости и газа, выходящий из продуктивной горной породы, поднимается по кольцевому пространству 1 между сепаратором 8 и обсадной трубой 9 скважины, поступает в резервуар седиментации 3, образующий сепаратор 8, через отверстия 2 в верхней части его боковой поверхности.

На практике нет разделения в восходящем потоке флюида в направлении, противоположном направлению поля тяготения, через указанное кольцевое пространство 1, от области перфораций 10 до области отверстий 2 в резервуаре седиментации 3.

В потоке флюида, от кольцевого пространства 1, между сепаратором 8 и обсадной трубой 9 скважины, до кольцевого пространства 4 между внутренней боковой поверхностью резервуара седиментации 3 и продольной осевой всасывающий трубой 6, горизонтальная компонента движения, перпендикулярная к полю тяготения, обеспечивает большую часть разделения. Другая часть разделения имеет место внутри сепаратора 8 в кольцевом пространстве 4 между внутренней боковой поверхностью резервуара седиментации 3 и продольной осевой всасывающий трубой 6. Это происходит за счет нисходящего вертикального движения в направлении поля тяготения, когда коалесценция газовых пузырьков является минимальной и течение непосредственно противодействует сегрегации (разделению) указанных пузырьков. Следует иметь в виду, что горизонтальное движение противодействует сегрегации только перпендикулярно. Газ, который был отделен, поднимается через кольцевое пространство 5 скважины, между обсадной трубой 9 и лифтовой колонной (на фиг.1 не показана), а жидкость поднимается по всасывающей трубе 6 и входит в донный насос (который на фиг.1 также не показан), который подает ее на поверхность земли через указанную лифтовую колонну. Донный насос соединен с всасывающей трубой 6 при помощи редукционного компонента 7, установленного на верхнем конце всасывающей трубы 6.

Пеиксото (Peixoto) и Пассос Филхо (Passos Filho) (в 1983 и 1984 гг.) повысили производительность сепараторов рассматриваемого типа poor boys за счет уменьшения диаметра отверстий 2 в резервуаре седиментации 3 от 5/8" до 3/8". Однако это улучшение было недостаточно для существенного увеличения производительности сепараторов этого типа.

На фиг. 2 показана базовая концепция сепаратора 8 каскадного типа в соответствии с настоящим изобретением. Несмотря на то что этот сепаратор кажется аналогичным сепаратору с перевернутым кожухом, в нем был изменен принцип разделения, который используют в известных донных сепараторах, в результате чего этот принцип стал близок к принципу разделения, который используют в поверхностных сепараторах. "Каскадный" эффект характеризуется наличием области 13 в резервуаре седиментации 3 сепаратора 8, расположенной между местом 21 входа смеси и уровнем 16 жидкости, накопленной на дне сепаратора 8, причем в этой области непрерывная разделительная среда является газовой. В этой области 13 смесь опускается в виде капель 14 или течет над стенкой резервуара седиментации 3, образуя в некотором роде каскад (водопад) 15.

Двухфазная смесь, поступающая из области перфораций 10, входит в резервуар седиментации 3 сепаратора 8 через отверстия, предусмотренные на одной из секций его верхней боковой поверхности, в данном случае именуемой перфорированной трубой 21, и течет до уровня 16 сепаратора. В этой области между верхней кромкой перфорированной трубы 21 и уровнем 16 сепаратора газ является непрерывной фазой и поэтому сегрегация (разделение) идет намного быстрее, чем в среде, непрерывной фазой которой является жидкость.

Обычно скважина начинает работать с высоким статическим уровнем и сепаратор 8 является полностью погруженным, то есть разделение происходит за счет барботирования. Для обеспечения гарантированного перехода от этого типа разделения к "каскадному" типу необходимо понизить динамический уровень в резервуаре седиментации 3. Это может быть достигнуто за счет введения средства управления, которое в данном случае в общем именуют "регулирующим клапаном", в качестве которого может быть использован, например, дроссельный клапан 20, установленный в линии 18 сбора газа. Этот клапан должен быть закрыт до тех пор, пока динамический уровень не достигнет заданного положения в резервуаре седиментации 3. Таким образом, при запуске скважины регулирующий клапан 20 должен быть закрыт до тех пор, пока уровень 16 в сепараторе находится выше заданного положения, и должен быть открыт после достижений указанного уровня 16, который варьирует в заданной полосе в резервуаре седиментации 3.

Максимальная подача (нагнетание) жидкости достигается после стабилизации уровня 16 сепаратора в заданном положении в резервуаре седиментации 3, когда регулирующий клапан 20 полностью открыт, то есть когда клапан отрегулирован на нулевое давление или на самое низкое возможное давление. Если уровень 16 сепаратора стабилизируется только при частично закрытом регулирующем клапане 20, то есть когда клапан 20 отрегулирован на измеряемое давление выше нуля, то выработка будет меньше, потому что в обсадной трубе 9 скважины, в которой поддерживается повышенное давление газа, возникает противодавление над продуктивной породой. Однако если регулирующий клапан 20 открыть для устранения указанного противодавления газа, то выработка будет еще меньше, потому что противодавление газа будет заменено еще большим противодавлением жидкости. В таких условиях динамический уровень в скважине будет далеко подниматься над перфорированной трубой 21, что вредно воздействует на характеристики нагнетания, так как производительность разделения с использованием барботирования ниже производительности разделения с использованием каскада.

Уровень 16 в сепараторе можно контролировать вручную или автоматически. При возникновении трудностей при управлении вручную рекомендуется применять автоматическое управление, однако в ряде случае управление вручную может быть обеспечено достаточно легко.

При использовании для измерения уровня акустического зонда, известного под зарегистрированной торговой маркой "Sonolog", в устье скважины возбуждаются звуковые волны за счет взрыва. Звуковые волны, которые соударяются с различными соединительными фланцами эксплуатационной насосно-компрессорной колонны 22, возвращаются к устью скважины и воспринимаются устройством "Sonolog". Это происходит до тех пор, пока звуковые волны не достигают уровня 16 в сепараторе, где происходит последнее отражение. Число зарегистрированных устройством "Sonolog" соединительных фланцев соответствует числу труб, которые находятся над уровнем 16 в сепараторе и, следовательно, глубина уровня 16 и сепараторе может быть рассчитана как функция длины каждой из труб.

Глубина уровня 16 в сепараторе может быть также определена при помощи динамометров, которые производят измерение циклических нагрузок, возникающих в блоках нагнетания. Наличие газа в насосе может быть легко обнаружено, так как он разрывает циклические нагрузки, которые записаны на динамометрической диаграмме. Таким образом, при запуске скважины, пока на динамометрической диаграмме не отражено присутствие газа, уровень в сепараторе является высоким и клапан должен поддерживаться закрытым. Когда на диаграмме начинается индикация присутствия газа, что вызвано падением динамического уровня в сепараторе 8, необходимо открыть регулирующий клапан (например, дроссельный клапан или клапан управления давлением) для того, чтобы избежать избытка газа в насосе, который может блокировать вход жидкости. По завершении процесса регулирования в идеальном случае на диаграмме должно индицироваться отсутствие газа или его минимум, при этом дроссель полностью открыт или давление клапана управления установлено на ноль.

Другим путем регулировки открытия дросселя или снижения давления клапана управления являются испытания скважины на приток. Они предусматривают осуществление работы скважины с различными давлениями в кольцевом пространстве и выбор давления, которое приводит к максимальной скорости потока жидкости и, следовательно, дает наименьшую скорость потока газа через насос и максимальную скорость потока газа по газовой линии.

В зависимости от геометрии скважины и от типа полученного флюида скорость потока жидкости может иметь значительные флуктуации. При управлении уровнем при помощи устройства "Sonolog", динамометра или за счет испытания скважины на приток рекомендуется устанавливать такое давление в кольцевом пространстве, которое позволяет поддерживать заданный уровень в сепараторе в моменты максимальной скорости потока флюида. Такая регулировка может приводить к чрезмерным давлениям в кольцевом пространстве, которые могут снижать дебит скважины. Чтобы избежать этой проблемы, рекомендуется применять другой тип управления, а именно автоматическое управление при помощи клапана управления в газовой линии и индикатора уровня.

Следует иметь в виду, что управление уровнем в соответствии с настоящим изобретением отличается от обычного управления. При обычном управлении, которое используют в промышленности, клапан установлен в линии жидкости, причем он открывается при подъеме уровня и закрывается при опускании уровня, так что уровень поддерживается в заданной полосе. В предлагаемом здесь типе контроля уровня регулирующий клапан установлен в газовой линии. При подъеме уровня клапан закрывается, противодавление над продуктивной породой возрастает, скорость потока жидкости падает и уровень поддерживается в заданной полосе. При опускании уровня происходит обратное: в этом случае клапан открывается, противодавление над продуктивной породой падает, скорость потока жидкости возрастает и уровень поддерживается в заданной полосе.

На дне скважины могут быть установлены обычные индикаторы уровня, среди которых можно указать, например, датчик дифференциального давления, буй, ключ уровня, акустические или оптические датчики и пр. Для достижения максимального дебита скважины можно использовать комбинацию нескольких ycтройств для управления уровнем.

Со ссылкой на фиг.2 следует отметить, что, с одной стороны, выгодно удлинять резервуар седиментации 3 для того, чтобы разделение начиналось у верхней кромки перфорированной трубы 21 при низком давлении, и для того, чтобы нагнетательный насос 12 работал намного ниже, при более высоком давлении, соответствующем давлению у этой верхней кромки, увеличенному при помощи гидростатического столба. С другой стороны, для сведения к минимуму противодавления над продуктивной породой длина резервуара седиментации 3 должна быть достаточной для того, чтобы уровень в сепараторе 16 был стабилизирован непосредственно под нижней кромкой перфорированной трубы 21, когда регулирующий клапан 20 полностью открыт.

Площадь поперечного сечения резервуара седиментации 3 должна быть возможно больше для максимального повышения эффективности разделения. Однако она должна быть меньше или равна диаметру прохода (отклонения) обсадной трубы 9 скважины и должна позволять извлекать и вводить сепаратор 8. Сепаратор 8 преимущественно следует устанавливать в том месте, где диаметр обсадной трубы 9 является наибольшим.

При существовании области перфораций 10, одна из частей песка осаждается на дне скважины 17. Другая часть песка, до того как поток входит в отсасывающую трубу 6 насоса 12, осаждается на дне 18 резервуара седиментации 3.

Сепаратор каскадного типа способен отделять большое количество газа в перфорированной трубе 21, откуда жидкость опускается в виде капель или каскада (водопада) внутрь резервуара седиментации 3. Большая часть газа поднимается непосредственно через кольцевое пространство скважины. Внутри резервуара седиментации 3, ниже перфорированной трубы 21 и над уровнем 16 в сепараторе, опускается часть газа, внедренного в жидкость. Первая порция отделяется от жидкости и поднимается через кольцевое пространство скважины, а остальная часть не отделяется и опускается в смеси с жидкостью.

Средняя скорость потока газа внутри резервуара седиментации 3 является низкой и равняется скорости порции газа, которая не отделяется (от жидкости) и входит в насос 12. Однако объем жидкости может быть увеличен за счет уменьшения объема газа, причем это не создает никаких проблем. Такая возможность позволяет расширить применение способов искусственного подъема, осуществляемых с использованием насосной штанги (SRP), с использованием способа постепенной откачки из полости (РСР) и погружного электронасоса (ESP), для сухой и мокрой фонтанной арматуры, а также с использованием способа струйной откачки (JP), на следующие области:

i) области с высоким отношением газа к жидкости, в которых ранее обычно применяли газлифт;

ii) для удаления конденсата из газовых месторождений; или

iii) для наддува с использованием ESP при большой глубине воды.

Использование сепаратора в соответствии с настоящим изобретением всецело определяет применение конкретного индивидуального способа разделения. В общих чертах и с учетом того, что скважина начинает работать при высоком статическом уровне, предлагаемый способ включает в себя следующие операции:

- установка сепаратора у дна скважины;

- установка регулирующего клапана в газовой линии (или, возможно, в линии получения жидкости);

- определение динамического уровня скважины;

- перемещение динамического уровня внутри сепаратора, ниже области отверстий в перфорированной трубе, за счет работы регулирующего клапана; и поддержание вручную или автоматически уровня жидкости в сепараторе в пределах заданной полосы изменения.

Сепаратор каскадного типа в соответствии с описанной базовой концепцией имеет множество недостатков:

- жидкость опускается быстро за счет свободного падения или стекая по стенкам, что снижает возможность выделения газа из жидкости главным образом потому, что поток не имеет горизонтальной составляющей скорости, перпендикулярной к полю тяготения; и

- соударение опускающейся жидкости с жидкостью, которая накоплена в нижней части сепаратора, может приводить к повторному вводу газа в жидкость.

Когда флюид протекает над стенками резервуара 3, то только эффект Жуковского способствует разделению. Градиенты высокой скорости в потоке приводят к циркуляции жидкости вокруг газовых пузырьков и, следовательно, генерируют силы (эффект Жуковского), которые перемещают указанные пузырьки (Казанский, 1967 г.).

Для оптимизации качественных характеристик данного варианта сепаратора (который показан на фиг.2), в соответствии с настоящим изобретением предлагается, как это показано на фиг.3, установить геликоидальный компонент 23 внутри резервуара седиментации 3. Этот компонент 23 идет, в боковом направлении, в пространстве между внутренней боковой поверхностью резервуара седиментации 3 и внешней боковой поверхностью эксплуатационной насосно-компрессорной колонны 22, и, в продольном направлении, по меньшей мере между уровнем 16 в сепараторе и верхней кромкой перфорированной трубы 21. Верхний участок 23а и нижний участок 23с геликоидальной поверхности имеют переменный шаг (винта). Промежуточный участок 23b может иметь постоянный шаг. Указанный геликоидальный компонент 23 преобразует хаотический вертикальный нисходящий поток в наклонный сегрегатный поток, соответствующий потоку в открытом русле со свободной (открытой) поверхностью, то есть в поток, который лучше содействует разделению фаз.

Для улучшения эффективности разделения, как уже было упомянуто здесь ранее, должно быть гарантировано получение сегрегатного потока. Поэтому поверхность текущей жидкости не должна доходить до вершины геликоидального канала (образованной предыдущим витком). Для этого в геликоидальном канале рекомендуется использовать идущий вниз наклон, так чтобы одна треть (ориентировочно) площади поперечного сечения канала была занята жидкостью, что гарантирует получение сегрегатного потока и исключает наличие волн на поверхности или флуктуации скорости потока, которые могут вызывать потоки в виде пробок, нежелательные для разделения.

Для предотвращения турбулентности и затопления шаг начальной секции 23а геликоидальной поверхности должен быть бесконечным, так что при возникновении потока над этой секцией 23а геликоидальной поверхности он направлен по касательной к направлению падения жидкости. При опускании жидкости шаг геликоидальной поверхности 23 снижается, пока он не достигнет такого значения, что:

- он максимально увеличивает центробежную силу, которая добавляется векторно к силе тяготения, что улучшает условия разделения;

- он сводит к минимуму турбулентность;

- он максимально увеличивает эффект Жуковского при воздействии на пузырьки;

- он поддерживает минимальную толщину слоя жидкости над геликоидальной поверхностью, что сводит к минимуму время, которое требуется для подъема пузырьков через эту толщину.

Если скорость жидкости над геликоидальной поверхностью 23, в непосредственной близости от уровня сепаратора 16, достаточно высока для возникновения повторного ввода газа, то шаг геликоидальной поверхности 23 должен быть уменьшен, чтобы постепенно понижать скорость поступления жидкости.

Секцию геликоидальной поверхности с постоянным шагом используют только для упрощения изготовления устройства. В идеальном случае вся геликоидальная поверхность должна иметь переменный шаг, начиная от бесконечного шага, который уменьшается для сохранения постоянной фракции двухфазной смеси на дне канала. Это необходимо потому, что объемный расход указанной смеси уменьшается по мере разделения, то есть при перемещении газовых пузырьков в смеси в газовую секцию, которая является верхним участком поперечного сечения канала. Для предотвращения затопления та часть высоты канала, которая занята двухфазной смесью, должна быть низкой и составлять, как уже упоминалось, одну треть высоты канала. При необходимости, в случае приближения к уровню сепаратора, эта часть медленно возрастает, а шаг еще больше уменьшается, для того чтобы предотвращать вероятность гидравлического прыжка, который может вновь ввести газ в жидкость.

На фиг. 4 показан сепаратор, аналогичный показанному на фиг.3, однако с двумя геликоидальными поверхностями 24 и 24'. Вообще говоря, такая конструкция обеспечивает лучшие качественные характеристики, так как объем жидкости разделен и, следовательно, толщина слоя жидкости над каждой геликоидальной поверхностью уменьшена, что уменьшает время, которое требуется для разделения, то есть снижает время, которое требуется газовым пузырькам для подъема через указанную толщину.

Могут быть добавлены и другие геликоидальные поверхности, преимущественно установленные с одинаковым промежутком. Каждая дополнительная геликоидальная поверхность работает в качестве параллельного сепаратора, с тем преимуществом по сравнению с другими типами более сложных сепараторов, что в этом случае нет подвижных узлов. Однако чрезмерное число геликоидальных поверхностей может приводить к снижению эффективности разделения за счет уменьшения внутреннего объема сепаратора, в дополнение к увеличению стоимости оборудования.

Перфорированная труба 21 представляет собой простое решение для предотвращения затопления сепаратора и создает капиллярный эффект, который содействует разделению. Отверстия в перфорированной трубе 21 имеют такой диаметр и распределение, что расход жидкости на единицу длины перфорированной трубы является минимальным. За счет этого создаются условия, которые способствуют разделению, так как низкая горизонтальная скорость жидкости снижает увлечение газа (который поднимается через кольцевое пространство между перфорированной трубой 21 и обсадной трубой 9 скважины) через отверстия внутрь резервуара седиментации 3. Что важно, это способствует образованию опускающейся пленки жидкости минимальной толщины во внутренней части перфорированной трубы 21 и во внешней части эксплуатационной насосно-компрессорной колонны 22, то есть предотвращает затопление, которое происходит при увеличении толщины пленок жидкости, которые взаимодействуют и занимают все кольцевое пространство между перфорированной трубой и эксплуатационной насосно-компрессорной колонной 22.

Перфорированная труба 21 не должна работать в погруженном состоянии, то есть уровень 16 сепаратора должен быть ниже отверстий, причем динамический уровень скважины выше по течению относительно отверстий не должен заходить за них. Однако пропускная способность отверстий должна быть больше, чем максимальный мгновенный расход жидкости в скважине. Перфорированная труба 21 должна иметь возможно большую длину для того, чтобы в ней были выполнены небольшие отверстия, которые производят разделение за счет капиллярного эффекта, и для лучшего поглощения флуктуации расхода, чтобы предотвращать затопление.

Для сведения к минимуму эффектов любого затопления, как это показано на фиг.5, в соответствии с настоящим изобретением предлагается использовать выпускную трубу 31. Выпускная труба 31 не позволяет повышать давление в сепараторе 8 при возникновении затопления, так как дает возможность газу, находящемуся ниже затопленной области, свободно сообщаться с кольцевым пространством в точке над затопленной областью, предотвращая его движение через жидкую среду к насосу 12.

Выпускная труба 31 может быть установлена на верхнем участке геликоидального канала и вблизи от эксплуатационной насосно-компрессорной колонны 22, то есть в газовой секции стратифицированного (расслоенного) потока, который имеется в геликоидальном канале, возможно дальше от жидкости. Выпускная труба 31 должна проходить вдоль всей области, которая может быть затоплена, а именно:

- через нижний участок перфорированной трубы 21, который содержит геликоидальные поверхности с переменным шагом;

- через участок с отверстиями перфорированной трубы 21; и

- через область кольцевого зазора скважины, до точки, расположенной непосредственно над динамическим уровнем скважины в затопленном состоянии.

Выпускная труба 31 не должна содержать жидкости, которая может создавать гидростатический столб и, следовательно, повышать давление в сепараторе 8. Диаметр этой трубы 31 должен быть достаточен для создания противотока между жидкостью и газом, то есть для того, чтобы жидкость через трубу опускалась, а газ поднимался.

Для усиления разделительной способности ширина геликоидальной поверхности 23 или 24 должна быть увеличена, то есть диаметр эксплуатационной насосно-компрессорной колонны может быть снижен и/или диаметр сепаратора 8 может быть увеличен. Это может приводить к необходимости бурения скважин соответствующего диаметра, чтобы реализовать ожидаемое увеличение дебита.

Эффективность разделения пропорциональна диаметру сепаратора 8. Однако геликоидальный сепаратор 8 дает возможность повышать эффективность разделения в скважинах малого диаметра, когда увеличение диаметра сепаратора заменяется увеличением его длины. Чем больше длина сепаратора, тем больше будет эффективность разделения, так как газовым пузырькам требуется большее время для достижения свободной поверхности канала, образованного на геликоидальных поверхностях.

Площадь кольцевого зазора между перфорированной трубой 21 и эксплуатационной насосно-компрессорной колонной 22 должна быть возможно большей, чтобы предотвращать затопление жидкостью и снижать толщину и скорость каскада. Диаметр перфорированной трубы 21 должен быть меньше или равен диаметру прохода (отклонения) обсадной трубы 9. Перфорированная труба 21 преимущественно должна быть пригодной для "рыбной ловли".

На впуске насоса 12 используют отсасывающую трубу 6, так чтобы существенная коалесценция пузырьков происходила у точки изменения сечения, расположенной у ее верхнего конца. Таким образом, небольшие пузырьки, которые увлекаются вниз, в кольцевое пространство между резервуаром седиментации 3 и насосом 12, но не увлекаются в кольцевое пространство между резервуаром седиментации 3 и отсасывающей трубой 6, останавливаются в области, где происходит изменение сечения, и коалесцируют с образованием больших пузырьков, которые способны подниматься через кольцевое пространство между резервуаром седиментации 3 и насосом 12.

Для того чтобы не происходила чрезмерная потеря давления и, следовательно, не было чрезмерного расширения газов на впуске насоса 12, отсасывающая труба 6 должна иметь очень малый диаметр.

Коалесценция пузырьков является минимальной вдоль стабилизированного нисходящего вертикального потока постоянного сечения. Таким образом, отсасывающая труба 6 должна иметь возможно меньшую длину, чтобы не создавать чрезмерную потерю давления и чтобы сепаратор 8 не был слишком длинным. Ее длина должна быть только достаточна для стабилизации потока, после изменения сечения кольцевого пространства, при проходе от насоса 12 к отсасывающей трубе 6.

Рекомендуется, чтобы максимальная потеря давления в отсасывающей трубе 6 составляла не более одного метра столба воды, так как газ при атмосферном давлении расширяется только на 10%. Также рекомендуется, чтобы длина отсасывающей трубы 6 ориентировочно в 5-10 раз превышала толщину кольцевого пространства между отсасывающей трубой 6 и резервуаром седиментации 3.

Для проведения испытаний нефтяных скважин были сконструированы различные прототипы сепараторов в соответствии с настоящим изобретением, в том числе:

- полный геликоидальный сепаратор, имеющий модульные компоненты, которые позволяют производить испытания сепаратора в различных схемах расположения;

- компактный геликоидальный сепаратор, прежде всего предназначенный для снижения стоимости изготовления и стоимости эксплуатации буровой установки;

- каскадный сепаратор, который является наиболее простым и наиболее дешевым и позволяет произвести количественную оценку влияния геликоидальных поверхностей.

При испытаниях базового прототипа были получены, в частности, следующие результаты:

- вообще говоря, все компоненты должны иметь минимальную толщину, чтобы максимально увеличить внутренний объем сепаратора;

- чем больше длина сепаратора, тем выше эффективность разделения;

- качество разделения повышается и производительность снижается при уменьшении угла или шага геликоидальной поверхности;

- сепараторы с геликоидальными поверхностями с наклоном от 5 до 10o имеют более низкую эффективность разделения, чем обычные (poor boy) сепараторы, однако имеют существенно лучшее качество разделения;

- и случае скважин с малой вязкостью, при обсадной трубе диаметром 5,5 дюйма, максимальная производительность разделения составляет около 340 м3 жидкости в день, если использовать геликоидальную поверхность с наклоном 45o, причем 35% поперечного сечения геликоидального канала занято жидкостью;

- в случае скважин с малой вязкостью при обсадной трубе диаметром 7 дюймов максимальная производительность разделения составляет около 1300 м3 жидкости в день, если использовать геликоидальную поверхность с наклоном 45o, причем 35% поперечного сечения геликоидального канала занято жидкостью;

- в случае скважин с высокой вязкостью производительность разделения падает;

- для каждого набора рабочих условий существует оптимальный шаг и число геликоидальных поверхностей, которые обеспечивают максимальную эффективность разделения;

- наилучшая эффективность разделения для скважины с обсадной трубой диаметром 5,5 дюйма с низкой вязкостью и низким дебитом была получена при наличии 6 геликоидальных поверхностей с наклоном 10o;

- наилучшая эффективность разделения для скважины с обсадной трубой диаметром 7 дюймов с низкой вязкостью и низким объемом была получена при наличии 8 геликоидальных поверхностей с наклоном 5o;

- при изготовлении средств была принята единственная геликоидальная поверхность с наклоном 18o, так как больший наклон не позволяет накапливать песок и органический и неорганический шлам на геликоидальной поверхности, а также потому, что сепаратор с только одной геликоидальной поверхностью проще изготавливать.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ГАЗА С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ УРОВНЕМ | 2001 |

|

RU2272906C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕРЫВИСТОЙ ДОБЫЧИ НЕФТИ С ПОМОЩЬЮ МЕХАНИЧЕСКОГО ИНТЕРФЕЙСА | 1995 |

|

RU2120026C1 |

| ВИНТОВОЙ СЕПАРАТОР | 1998 |

|

RU2185872C2 |

| ПЕРЕХОДНИК ДЛЯ ТРУБ НЕФТЯНОЙ СКВАЖИНЫ | 1996 |

|

RU2126512C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ ТРУБОПРОВОДОВ В ПОТОКЕ ТРАНСПОРТИРУЕМОЙ ПО НИМ НЕФТИ | 1997 |

|

RU2173812C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОЧИСТКИ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 1994 |

|

RU2106211C1 |

| Непрерывный способ гидравлического растрескивания с генерированием азотсодержащей пены на месте | 1988 |

|

SU1777619A3 |

| СИСТЕМА ЦИКЛОННОГО СЕПАРАТОРА | 2000 |

|

RU2251460C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ДОБЫЧИ НЕФТИ ИЗ НЕФТЯНОГО КОЛЛЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2097544C1 |

| ЭЛЕКТРИЧЕСКАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА | 1991 |

|

RU2090016C1 |

Изобретение относится к оборудованию, используемому при добыче нефти, а конкретно к сепаратору для гравитационного разделения несмешивающихся флюидов с различными плотностями. Обеспечивает повышение эффективности разделения газовой фазы от двухфазной смеси жидкости и газа в скважине при ее эксплуатации. Сущность изобретения: устройство включает в себя резервуар седиментации. Он имеет в своей верхней части отверстия для пропускания эксплуатационной насосно-компрессорной колонны и для выпуска отделенного газа и сквозные отверстия в верхней части своей боковой поверхности. Эти отверстия образуют на указанной боковой поверхности резервуара седиментации перфорированную трубу некоторой высоты. При работе в указанном резервуаре седиментации в нижней его части имеется жидкость. Ее верхний уровень имеет возможность варьирования в пределах выбранной полосы ниже отверстий перфорированной трубы. В верхней части резервуара седиментации над уровнем сепаратора имеется главным образом газ. В резервуаре предусмотрен нагнетательный насос для соединения с эксплуатационной насосно-компрессорной колонной. По способу устанавливают сепаратор у дна скважины и регулирующий клапан в газовой линии. Определяют динамический уровень скважины. Перемещают динамический уровень внутри сепаратора ниже области отверстий в перфорированной трубе за счет работы регулирующего клапана. Поддерживают уровень жидкости в сепараторе в пределах заданной полосы изменения. 2 с. и 10 з.п.ф-лы, 5 ил.

| US 4531584 А, 30.07.1985 | |||

| СПОСОБ ОТКАЧИВАНИЯ ЖИДКОСТИ СКВАЖИННЫМ НАСОСОМ И ГАЗОСЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1991 |

|

RU2027912C1 |

| RU 2052087 C1, 10.01.1996 | |||

| СКВАЖИННЫЙ ГАЗООТДЕЛИТЕЛЬ | 1994 |

|

RU2079649C1 |

| СКВАЖИННЫЙ ГАЗОСЕПАРАТОР | 1994 |

|

RU2087700C1 |

| US 4981175 А, 01.01.1991 | |||

| US 5431228 А, 11.07.1995 | |||

| US 5482117 А, 09.01.1996. | |||

Авторы

Даты

2002-11-27—Публикация

2000-12-18—Подача