Изобретение относится к горному делу и может быть использовано при подземной отработке рудных тел, выклинивающихся выше откаточного горизонта.

Известен способ образования днища блока с рудоприемными воронками в нижней его части и наклонными доставочными выработками на откаточный горизонт (см. Технология подземной разработки руд / Н.Г. Дубинин, В.А. Коваленко, А.Е. Умнов, В.Н. Власов. - М.: Недра, 1983. - С. 97-98).

Недостатками данного способа являются снижение устойчивости днища в результате большого объема выработок подсечки по пустым породам; опасность вывалов и необходимость усиленного крепления выработок днища; высокие материально-трудовые затраты на выемку породы.

Наиболее близким техническим решением является способ образования днища с рудоприемными воронками и доставочными выработками на уровне нижней выклинки рудных тел и концентрационными рудоспусками на откаточный горизонт (см. Подземная разработка железорудных месторождений / К.А. Кристин, К.С. Шкитов, А.В. Мозолев, Г.М. Бурмин. - М.: Недра, 1972. - С. 111-113).

Недостатками указанного способа являются: наличие промежуточного горизонта доставки; изрезанность выработками днища, снижение устойчивости и повышение опасности горных работ; увеличение материально-трудовых затрат на проведение и поддержание вентиляционно-ходовых выработок.

Задачей изобретения является упрощение конструкции днища блока и повышение безопасности горных работ.

Для достижения этого технического решения в способе образования днища блока при отработке выклинивающихся рудных тел, включающем создание рудоприемных воронок и доставочных выработок на откаточный горизонт, доставочные рудоспуски проводят непосредственно от каждой рудоприемной воронки на откаточный горизонт, причем диаметры рудоспусков выполняют с соотношением к кондиционному куску руды, равным 4-6.

Выполнение доставочных рудоспусков непосредственно от каждой рудоприемной воронки позволяет повысить эффективность доставки и выпуска руды в блоке за счет самотечного ее перемещения от забоя на откаточный горизонт, а выполнение диаметра рудоспусков с соотношением к кондиционному куску руды, равным 4-6, позволяет снизить количество зависаний, повысить безопасность горных работ при процессе доставки.

Наличие отличительных признаков обуславливает соответствие предложенного технического решения критерию "новизна".

При анализе известных технических решений выявлены и использованы следующие положения, отдельные операции и технические решения: перемещение отбитой руды самотеком по очистному пространству в рудоприемные воронки, а из них в дучки и далее в доставочные выработки (см. Именитов В.Р. Процессы подземных горных работ при разработке рудных месторождений. - М.: Недра, 1984.-С. 119-127).

В предлагаемом способе отбитая руда перемещается из воронок по длинным рудоспускам, которые являются основными доставочными выработками на откаточный горизонт.

Использование показателя проходимости (отношение размеров выпускного отверстия и среднего куска рудной массы) при выпуске руды через дучки и рудоспуски (см. Куликов В.В. Выпуск руды. - М.: Недра, 1980. - С.31-35).

В предлагаемом способе используется соотношение диаметра рудоспуска и кондиционного куска руды.

На основании проведенного анализа известных технических решений предлагаемое решение обладает изобретательским уровнем.

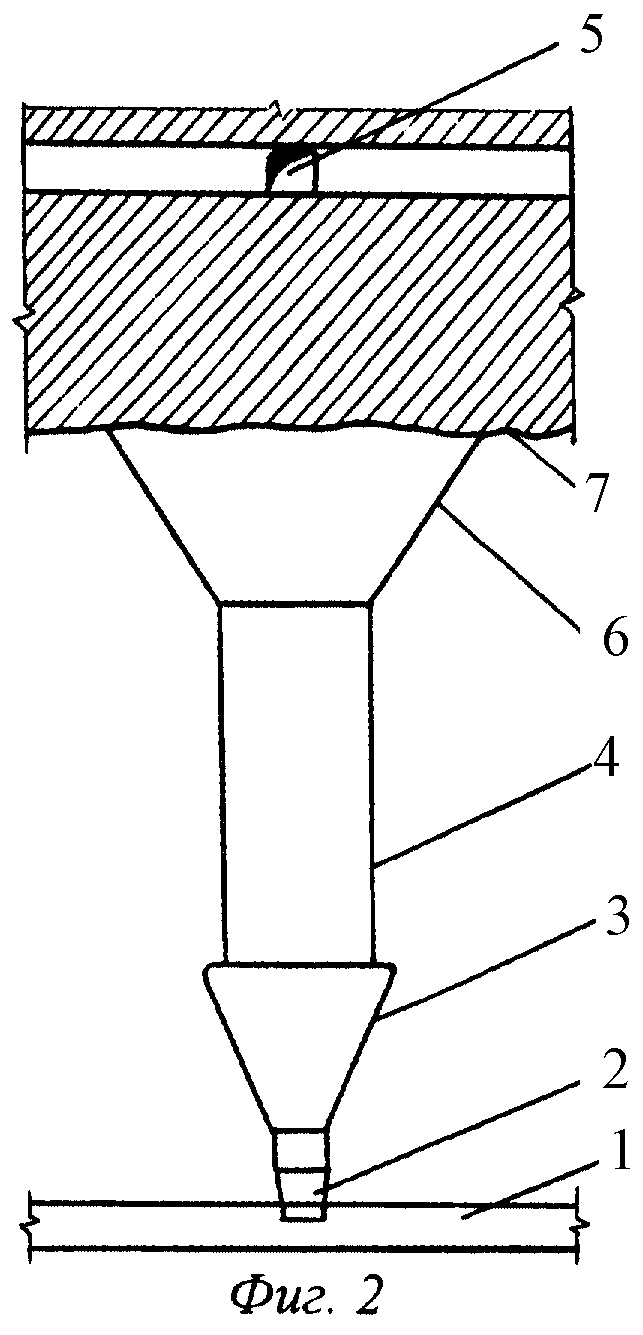

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 показана принципиальная схема осуществления способа подготовки днища (разрез вкрест простирания рудного тела), на фиг.2 - то же (разрез по простиранию рудного тела).

Способ осуществляется следующим образом. С откаточного горизонта 1 проходятся камеры 2 под погрузочные средства (например, вибропогрузочные установки) и выпускные воронки 3. Доставочные рудоспуски 4 образуются секционным взрыванием глубоких скважин, пробуренных с бурового горизонта 5. В последнюю очередь оформляются рудоприемные воронки 6 в породах на уровне нижней выклинки рудного тела 7.

Взорванные запасы руды блока попадают в рудоприемные воронки 6, а из них по рудоспускам 4 к погрузочным камерам 2 на откаточном горизонте.

На основе проведенных исследований перепуска рудной массы через рудоспуски размером 2,5-3 кондиционного куска число зависаний составляет до 10 на 1000 т. При увеличении размера рудоспуска до 4-6 кондиционных кусков руды число зависаний на 1000 т рудной массы сокращается до 2-1. С увеличением соотношения более 6 число зависаний практически не изменяется, а повышается изрезанность днища, увеличивается объем работ и снижается устойчивость днища. Таким образом, рекомендуемое соотношение, равное 4-6 кондиционным кускам рудной массы, является рациональным.

Предложенный способ по сравнению с прототипом обладает следующими преимуществами:

- отпадает необходимость иметь промежуточный горизонт доставки;

- снижается изрезанность днища выработками и уменьшается трудоемкость на проведение и поддержание выработок;

- повышается безопасность горных работ в связи с самотечной доставкой.

Все это позволяет упростить конструкцию днища блока и повысить безопасность горных работ при отработке выклинивающихся рудных тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ДНИЩА БЛОКОВ | 2000 |

|

RU2173385C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ | 1996 |

|

RU2116448C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2000 |

|

RU2186979C2 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ | 1994 |

|

RU2081319C1 |

| Способ отработки рудных тел | 2024 |

|

RU2835410C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ | 1995 |

|

RU2116446C1 |

| СПОСОБ ПОДГОТОВКИ ДНИЩА КАМЕР ИЛИ БЛОКОВ | 2000 |

|

RU2174601C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 1999 |

|

RU2167296C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ | 1994 |

|

RU2069756C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ | 1994 |

|

RU2069755C1 |

Изобретение относится к горному делу и может быть использовано при подземной отработке рудных тел, выклинивающихся выше откаточного горизонта. Задачей изобретения является упрощение конструкции днища блока и повышение безопасности горных работ. Способ образования днища блока при отработке выклинивающихся рудных тел включает создание рудоприемных воронок и доставочных выработок на откаточный горизонт. Доставочные рудоспуски проводят непосредственно от каждой рудоприемной воронки, причем диаметры рудоспусков выполняют с соотношением к кондиционному куску руды, равным 4-6. 2 ил.

Способ образования днища блока при отработке выклинивающихся рудных тел, включающий создание рудоприемных воронок и доставочных выработок на откаточный горизонт, отличающийся тем, что доставочные рудоспуски проводят непосредственно от каждой рудоприемной воронки, причем диаметры рудоспусков выполняют с соотношением к кондиционному куску руды, равным 4-6.

| КРИСТИН К.С | |||

| и др | |||

| Подземная разработка железорудных месторождений | |||

| - М.: Недра, 1972, с.111-113 | |||

| Рудоспуск | 1981 |

|

SU976109A1 |

| Способ подготовки днища блока | 1981 |

|

SU976075A1 |

| Днище для самотечного выпуска руды | 1987 |

|

SU1456576A1 |

| Днище камеры | 1983 |

|

SU1146451A1 |

| Днище очистного блока | 1982 |

|

SU1218115A1 |

| RU 98111360 А, 15.06.1998 | |||

| ИМЕНИТОВ В.Р | |||

| Процессы подземных горных работ при разработке рудных месторождений | |||

| - М.: Недра, 1984, с.119-127. | |||

Авторы

Даты

2002-11-27—Публикация

2001-05-08—Подача