Изобретение относится к устройству управления турбины, а также к способу регулировки цикла нагружения турбины, особенно паровой турбины, причем цикл нагружения турбины реализуется с учетом максимально допустимого нагруженного состояния материала.

Известна компьютерная система и способ реализации ускоренной процедуры пуска паровой турбины (см. N.Honda, Fh.Kavano, J.Matsumura, "Digital Computer System for Turbine Start-Up"/ Hitachi Review, vol.27, 7/1978). Процесс пуска при этом регулируется с использованием термических напряжений в качестве регулируемых величин, которые рассчитываются предварительно и служат в качестве регулируемых величин для разгона числа оборотов турбины и для связывания турбины с генератором для отдачи нагрузки. Процесс пуска подразделяется на множество малых временных этапов, причем для каждого временного этапа определяется температурное распределение вдоль вала турбины путем решения парциального дифференциального уравнения. Если рассчитанные термические напряжения находятся в допустимых пределах, то соответствующий сигнал передается на устройство регулирования числа оборотов турбины или на устройство регулирования мощности в зависимости от того, находится ли турбина на этапе ускорения, на котором скорость вращения вала повышается, или турбина находится на этапе отдачи мощности, на котором турбина переключается на генератор и разгоняется до желательной мощности. Способ и реализующая его компьютерная система обеспечивают достижение кратчайшего времени пуска с учетом нагружения материала, допустимого для определенной частоты пусков.

Известно устройство для контроля нагружения выбранных элементов турбины (см. P. Martin et al, "Temperaturleitgeraet fuer Kraftwerksturbinen", BWK, Band 36, 12/1984). С помощью этого устройства осуществляется регулирование каждого процесса запуска турбины так, что усталость материала на продолжительности ожидаемого времени эксплуатации турбины поддерживается ниже критического значения. При этом предусматривается, что турбина за срок ее службы рассчитана примерно на 4000 процессов запуска, из которых примерно 3000 приходится на горячие запуски, 700 - на теплые запуски и 300 - на холодные запуски. Для регулирования заданы целевая мощность, в также номинальный переходный процесс по мощности. С учетом измеренного числа оборотов определяется теплопередача от пара на материал ротора, откуда определяется температурное распределение в роторе, а из него - значение напряжения в виде суперпозиции тепловых и механических напряжений. Исходя из общего напряжения в роторе, а также в корпусе клапана рассчитываются составляющие степени усталости с учетом нагружения, влияющего на усталостную прочность, и продольную деформацию. Рассчитанные значения напряжения служат для регулирования процесса пуска, причем номинальные температурные переходные процессы задаются в качестве ограничения.

Известен вычислитель для управления турбиной, с помощью которого контролируется скорость пуска и изменения мощности с учетом усталости материала и одновременно определяется обусловленная этим усталость материала (см. E. Gelleri, F. Zerrmayr, "Turbinenleitrechner zur thermischen Ueberwachung von Dampfturbinen", Siemens-Energietechnik 4, Heft 2/1982). В качестве меры теплового нагружения служит разность между средней температурой Тm и температурой на поверхности T1 конструктивного элемента. Для согласования регулирования с различными процессами пуска и износа, а также при изменении мощности турбин в режиме работы с постоянным давлением предусмотрены три различных режима регулирования, которые соответствуют быстрому, среднему и медленному изменению. Для каждого режима задается максимально допустимая разность температур (Тm-T1) в зависимости от средней температуры Tm. С помощью вычислителя для управления турбиной вычисляется текущее значение разности температур и из него вычисляется соответствующий вклад в максимально допустимую разность температур. Наряду с определением мгновенного свободного вклада реализуется предварительный анализ ожидаемого процесса изменения свободного вклада. Из этих обоих значений формируется регулировочный параметр, с помощью которого с учетом номинальных значений для числа оборотов и мощности своевременно изменяют скорость пуска и скорость под нагрузкой, благодаря чему обеспечивается согласование с динамикой режима работы установки. Наряду с регулированием процессов пуска и остановки, а также процесса изменения мощности вычисляется также истечение срока службы, исходя из усталости, обусловленной переменной продольной деформацией, так что своевременно и наглядно можно определить момент времени в будущем, когда будет необходима тщательная проверка турбины. "Нормальный" режим пуска соответствует как раз такому режиму пуска, при котором надежным образом гарантируются 4000 циклов изменения нагрузки. "Быстрый" режим пуска приводит к более высокому нагружению соответственно 800 возможным циклам изменения нагрузки, и "медленный" режим пуска приводит к незначительной усталости материала, так что при этом гарантированы 10000 циклов изменения нагрузки.

Задачей изобретения является создание устройства управления турбины для регулирования цикла изменения нагрузки турбины, посредством которого с учетом максимально допустимого нагруженного состояния материала достигается гибкое, соответствующее эксплуатационным требованиям к выработке электрической энергии изменение рабочих условий турбины. Кроме того, задачей изобретения является создание соответствующего способа регулирования цикла изменения нагрузки турбины.

Указанная задача, направленная на создание устройства управления турбины, в соответствии с изобретением решается согласно признакам пункта 1 формулы изобретения, а задача, направленная на создание способа регулирования цикла изменения нагрузки турбины, в соответствии с изобретением решается признаками пункта 7 формулы изобретения.

Предпочтительные варианты осуществления устройства управления турбины и соответствующего способа приведены в зависимых пунктах формулы изобретения.

Преимуществом соответствующего изобретению устройства управления турбины является прямое или косвенное задание желательного времени для пуска или остановки и изменение мощности турбоагрегата с учетом физических граничных значений.

Для введения временного значения может быть предусмотрено устройство ввода, устройство выбора. К нему может подводиться некоторая величина для переменного задания продолжительности времени цикла изменения нагрузки, причем указанная величина сама может представлять собой интервал времени. Для осуществления цикла изменения нагрузки предпочтительно определяется продолжительность времени, гибко задаваемая индивидуальным образом для каждого цикла изменения нагрузки. Продолжительность времени может выбираться свободно, т. е. принимать любое физически имеющее смысл значение. Она может задаваться плавно в виде любого значения, имеющего смысл как физически, так и с точки зрения эксплуатации. Тем самым можно с точки зрения эксплуатации в зависимости от потребностей, особенно с учетом требуемой выработки электроэнергии, задать продолжительность изменения нагрузки от начального состояния до конечного состояния. Для регулирования цикла изменения нагрузки, который может представлять собой процесс пуска, процесс остановки или процесс изменения мощности, при условии задания интервала времени в блоке ограничения определяется задающий параметр турбины, который определяется как функция времени в течение упомянутого интервала времени между выходом из состояния пуска и достижением конечного состояния. Этот регулировочный параметр турбины зависит наряду с заранее выбранным интервалом времени (время пуска, время остановки, время изменения нагрузки) предпочтительно также от исходной температуры в момент времени, соответствующий начальному состоянию, и конечной температуры в момент времени, соответствующий конечному состоянию, геометрии конструктивных элементов, применяемого материала, состояния пара и температурного уровня. При определении регулировочного параметра турбины, например, в случае процесса пуска определяют поэтапные критерии для разгона числа оборотов от числа оборотов, соответствующего состоянию прогрева, до номинального числа оборотов для последующей синхронизации и минимального потребления мощности. Для этого параметры турбины, как, например, число оборотов турбины, давление пара, температура и мощность, изменяются посредством регулируемого параметра турбины с помощью функции заданной величины (путем регулирования, управления).

Устройство управления турбины предпочтительно содержит блок определения износа, в котором осуществляется определение износа материала для цикла изменения нагрузки, проводимого соответственно задающему параметру турбины. Блок определения износа материала может предварительно рассчитать дополнительное значение изнашивания материала так, чтобы на основе этого износа материала и желательного срока службы турбины принять решение в ручном режиме или автоматически о том, следует ли осуществлять цикл изменения нагрузки реально в течение желательного интервала времени. Для этого ожидаемая усталость материала предпочтительно визуализируется с помощью соответствующего устройства вывода, например на экране или с помощью принтера и т.п. Блок определения износа материала служит предпочтительно также для определения износа материала, когда процесс изменения нагрузки действительно проводится в течение желательного интервала времени. Значения дополнительного износа материала могут также отображаться с использованием соответствующего устройства вывода или запоминаться на носителе информации, в частности в памяти компьютерной системы. Тем самым в любой момент времени становится известной информация об износе материала и, следовательно, об оставшемся сроке службы турбины. Тем самым последующие циклы изменения нагрузки можно вновь осуществлять при соответственно предварительно выбранном интервале времени, причем при более высоком износе материала цикл изменения нагрузки может осуществляться в щадящем режиме (в течение более длительного интервала времени), а при все еще достаточно больших резервах (незначительный износ материала) может быть реализован более быстродействующий цикл изменения нагрузки (в течение более короткого интервала времени).

Устройство управления турбины предпочтительно содержит блок регулирования и/или блок управления, который может связываться с исполнительным элементом турбины для регулирования и/или управления циклом изменения нагрузки. В случае паровой турбины исполнительный элемент предпочтительно представляет собой клапан, посредством которого может регулироваться приток горячего пара.

Для определения действительного нагруженного состояния устройство управления турбины предпочтительно имеет блок определения нагруженного состояния, на который подают системные параметры, такие как значения давления или значения температуры турбины. Этот блок определения нагруженного состояния связан с блоком определения износа материала и/или блоком ограничения. Системные параметры, обработанные в блоке определения нагруженного состояния или переданные далее, подаются на блок ограничения, чтобы можно было осуществлять сравнение между номинальным значением и действительным значением и при соответствующем отклонении осуществить регулирующее воздействие, т.е. приведение в действие исполнительного элемента. В блоке определения износа материала на основе системных параметров определяется значение дополнительного износа материала, которое, как уже упоминалось, может запоминаться или визуализироваться.

Регулировочный параметр турбины представляет собой предпочтительно меру усталости материала. Усталость материала в течение цикла изменения нагрузки поддерживается в значительной степени постоянной. Регулировочный параметр турбины может представлять собой разность температур между средней температурой конструктивных элементов, в особенности вала турбины или корпуса турбины, как это описано, например, в вышеупомянутой статье из журнала Siemens-Energietechnik. Путем задания граничного значения для регулировочного параметра турбины обеспечивается то, что, во-первых, нагруженное состояние материала в процессе изменения нагрузки остается ниже критической границы, а во-вторых, температурное удлинение остается в требуемых границах, так что, например, можно избежать перекрытия зазоров между двумя компонентами турбины, а также перекосов.

В блоке определения нагруженного состояния предпочтительно определяются системные параметры в различных местах турбины, а также в различных конструктивных элементах (вал турбины, клапаны, котел и т.п.). Тем самым в блоке определения износа материала можно для отдельно различных конструктивных элементов турбины выявить детали в состоянии усталости и отсюда определить и запомнить полное состояние износа турбины и соответственно отдельных конструктивных элементов.

Само собой разумеется, что в целом или отдельные его блоки могут быть реализованы в виде вычислительной программы, в виде электронного устройства или схемы, а также на микропроцессоре.

Примеры выполнения устройства управления турбины, а также способа регулирования и/или управления циклом изменения нагрузки паровой турбины поясняются со ссылками на чертежи, на которых показано:

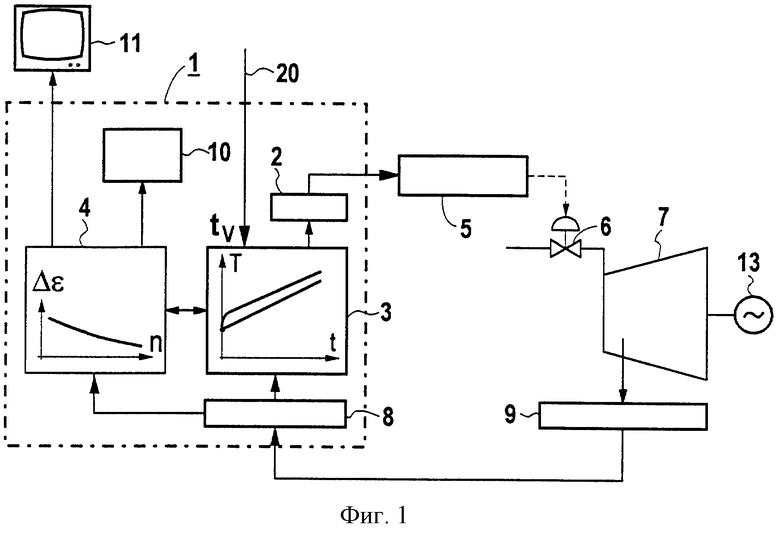

фиг. 1 - схематичное представление паровой турбины с устройством управления турбины,

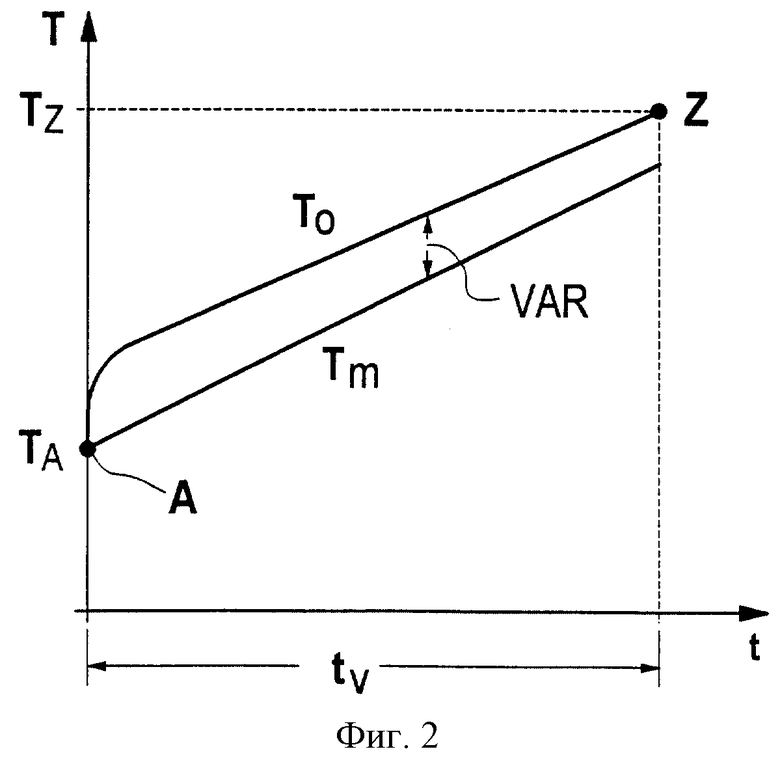

фиг. 2 - цикл изменения температуры вала турбины на временном интервале цикла изменения нагрузки.

На фиг.1 схематично представлена паровая турбина 7 с подключенным к ней генератором 13 и с устройством управления 1 турбины. На устройство управления 1 турбины подается сигнал или некоторая величина 20 для желательного интервала времени tv цикла изменения нагрузки (например, с помощью устройства ввода), как показано стрелкой 20. Сигнал, соответствующий интервалу времени tv, подается на блок ограничения 3. В блоке ограничения 3 с учетом данных из блока определения износа 4, связанного с блоком ограничения 3, определяется соответствующий регулировочный параметр VAR турбины в зависимости от интервала времени tv так, что может быть осуществлено регулирование цикла нагрузки от начального состояния А до достижения конечного состояния Z. Это в увеличенном виде представлено на фиг.2. Регулировочные параметры VAR формируются в различных контролируемых конструктивных элементах, таких как корпус клапана, корпус турбины и вал турбины, и представляют разности между температурой То соответствующей поверхности и внутренней средней температурой Тm соответствующего конструктивного элемента. Каждый регулировочный параметр VAR турбины в качестве разности обеих температур (То-Тm) представляет меру термического напряжения или соответственно термического удлинения и, следовательно, усталость материала, вызванную переменным нагруженным состоянием. Регулировочные параметры VAR турбины на интервале времени tv определяются таким образом, чтобы на всем интервале времени tv имела место постоянная усталость материала и, следовательно, постоянное увеличение износа. На фиг.2 показана кривая для процесса пуска, при котором средняя температура Тm меньше, чем температура поверхности То. В случае процесса останова (не показано) средняя температура Тm больше, чем температура поверхности То.

Блок ограничения 3 связан с блоком определения износа 4 так, чтобы на последний могли подаваться предварительно определенные значения регулировочных параметров VAR. В блоке определения износа 4 осуществляется предварительное вычисление дополнительной усталости материала, вызванной циклом изменения нагрузки. Эта дополнительная усталость материала отображается на выходном устройстве индикации 11, которое связано с блоком определения износа. Устройство индикации 11 может представлять собой, например, монитор, который размещен на диспетчерском пункте электростанции, включающей в себя турбину 7.

Разностное значение, полученное из регулировочного параметра VAR и измеренной разности температур (То-Тm), подается на функциональный блок 2 приведения к номинальному значению, который определяет изменение числа оборотов и нагрузки. С этого блока сигнал для изменения числа оборотов турбины и мощности подается на блок регулирования 5, с помощью которого приводится в действие исполнительный элемент 6, в особенности паровой клапан, турбины 7. В соответствии с регулировочным параметром VAR турбины тем самым устанавливается приток пара в турбину 7, посредством чего осуществляется регулирование температуры поверхности То, в частности, вала турбины. Системные параметры турбины 7, в частности температура пара, температура конструктивных элементов, а также давление пара, определяются с помощью измерительных элементов, не показанных на чертеже, например с помощью термоэлементов, и подаются в блок измерения 9 температуры. Этот блок измерения 9 температуры связан с блоком определения нагруженного состояния 8 и передает на него полученные системные параметры. В блоке определения нагруженного состояния 8 производится оценка системных параметров, в частности расчет температуры поверхности Тo и средней температуры Тm вала турбины. Эти значения передаются на блок ограничения 3 и/или на блок определения износа 4. В блоке ограничения 3 осуществляется сравнение, в частности, предварительно определенного в блоке ограничения 3 номинального значения и полученного в блоке определения нагруженного состояния 8 действительного значения регулировочного параметра VAR турбины. При наличии отклонений между действительным и номинальным значениями с использованием функции приведения к номинальному значению с использованием блока регулирования 65 производится соответствующее управляющее воздействие на исполнительный элемент 6. В блоке определения износа 4 из значений, полученных блоком определения нагруженного состояния 8, определяется дополнительный износ, т.е. усталость материала, обусловленная в действительности осуществленным циклом изменения нагрузки. Это значение износа, с одной стороны, визуализируется на устройстве вывода 11, а с другой стороны, в необходимом случае запоминается вместе с дополнительными системными параметрами турбины 7 в блоке памяти 10, в частности на жестком диске компьютера или на ином носителе данных.

Изобретение отличается устройством управления турбиной, которое работает ориентированно по времени, в частности по времени пуска, при этом интервал времени цикла изменения нагрузки регулируется плавно в рамках максимально допустимой нагрузки материала. За счет обеспечения того, что циклы изменения нагрузки могут устанавливаться в желательных интервалах времени tv, появляется возможность согласования циклов изменения нагрузки с требованиями подготовки к эксплуатации наиболее эффективно по времени. К тому же устройство управления турбиной позволяет осуществлять контроль срока службы турбины с прогнозом будущего состояния и обеспечением текущих результатов контроля в любой момент времени. Кроме того, эффективным образом определяется накопленное состояние усталости материала контролируемых конструктивных элементов.

Изобретение предназначено для управления турбины. Устройство управления турбины обеспечивает регулирование цикла изменения нагрузки турбины с использованием блока ограничения, на который подается величина для переменного задания интервала времени tv процесса изменения нагрузки и в котором определение регулировочного параметра VAR турбины для осуществления цикла изменения нагрузки производится на интервале времени tv с учетом максимально допустимого граничного значения. В блоке определения износа производится предварительное определение усталости материала для цикла изменения нагрузки, реализованного в соответствии с регулировочным параметром VAR турбины. Изобретение также относится к способу регулирования цикла изменения нагрузки турбины. Такое выполнение турбины и такой способ позволяет достигнуть гибкое, соответствующее эксплуатационным требованиям к выработке электрической энергии изменение рабочих условий турбины. 2 с. и 8 з.п.ф-лы, 2 ил.

| Бункер для трудносыпучих материалов | 1987 |

|

SU1546352A1 |

| 0 |

|

SU390947A1 | |

| Устройство для управления мощностью турбоагрегата | 1982 |

|

SU1132032A1 |

| Система регулирования паротурбинной установки | 1985 |

|

SU1250663A1 |

| SU 1459336 A1, 10.09.1996 | |||

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ХРАПА | 2015 |

|

RU2605689C2 |

| US 4228359 A, 14.10.1980 | |||

| US 4558227, 10.12.1985. | |||

Авторы

Даты

2002-11-27—Публикация

1997-11-07—Подача