Изобретение относится к черной металлургии и может быть использовано для подготовки агломерационной шихты к спеканию при переработке железо- и углеродсодержащих отходов с массовой долей цинка (1-6 мас.%).

В настоящее время утилизация железо- и углеродсодержащих отходов металлургических производств осуществляется в большей степени путем добавки их в агломерационную шихту. Это связано с близостью химического, минералогического и гранулометрического составов.

Сформированы определенные требования к отходам при их утилизации:

- значительная суммарная массовая доля железа, углерода и окиси кальция (45% и выше);

- минимальная массовая доля вредных примесей (сера, фосфор, цинк, свинец и щелочные металлы). Особенно жесткие требования предъявляются к отходам, в составе которых присутствует окись цинка, практически исключающая их использование при подготовке сырья к доменной плавке.

Так массовая доля цинка в железо- и углеродсодержащих отходах, используемых для утилизации на агломерационных фабриках, ограничивается 1,0% (1. Утилизация пылей и шламов в черной металлургии. Толочко А.И., Славин В.И., Супрун Ю. И., Хайрутдинов P.M. Челябинск: Металлургия, Челябинское отделение. 1990, с. 11).

Известны и способы подготовки железосодержащих отходов к агломерации с повышенной массовой долей цинка путем пиро- или гидрометаллургической переработки (2. Утилизация пылей и шламов в черной металлургии. Толочко А.И., Славин В.И., Супрун Ю.И., Хайрутдинов P.M. Челябинск: Металлургия, Челябинское отделение. 1990, с. 111). Эти способы требуют значительных, в том числе и капитальных затрат. Их реализация требует дополнительного передела, в результате которого образуются новые отходы с потерей части компонентов сырья, в свою очередь возникает проблема их утилизации. Примером может служить технология удаления цинка и свинца из шламов и колошниковой пыли доменного производства. (3. Владимиров В.Б., Черная металлургия: Бюл НТИ, 1986, 10, с. 24-38). Разделение шламов при этой технологии осуществляется в гидроциклонах с извлечением 60% цинка и 75% железа.

В авт. св. (4. А.С. СССР 1425232, кл. С 22 В 7/100, 1987) описан способ, заключающийся в том, что расход высокомагнезиальных материалов устанавливают на уровне, обеспечивающем массовую долю магнезии в шихте 7-9% для получения в готовом продукте не более 1% цинка и 10% суммы оксидов кремния и кальция, а на каждый 1% увеличения массовой доли цинка (или суммы оксидов кальция и кремния) сверх установленной базы расход высокомагнезиальных материалов повышается на 1,5-2,5% (или на 0,1-0,3% соответственно сумме оксидов).

В случае использования железо- и углеродсодержащих отходов с суммарной массовой долей железа, окиси кальция и углерода даже не ниже 45% [1], но с массовой долей цинка 1-6%, использование магнезиальных материалов существенно снижает массовую долю железа в шихте и, как следствие, ухудшает технико-экономические показатели агломерационного и сталеплавильного переделов.

Наиболее близкий способ к рассматриваемой задаче - утилизации высокодисперсных цинкосодержащих шламов (массовая доля цинка 1-2%) описан в статье Н. А.Архипова и др. "Освоение технологии производства сталеплавильного агломерата из шламов" в ж. "Сталь" 1992, 11, с. 84-87. Но в этой технологии используются при агломерации мартеновские и конвертерные шламы с массовой долей железа 51,8% и низкой окисленностью, что практически не снижает качество агломерата как окислителя в мартеновских печах.

Задача изобретения - утилизация железо- (25-30%) и углеродсодержащих (20-25%) доменных шламов с массовой долей цинка 1-6% без снижения качества мартеновского агломерата как окислителя мартеновской плавки.

Сущность изобретения состоит в том, что способ подготовки агломерационной шихты к спеканию мартеновского агломерата включает окалины железорудных составляющих, флюса и топлива, последующее смешивание компонентов шихты, увлажнение, окомкование и спекание, при этом шихта включает шламы доменной газоочистки с содержанием цинка 1-6 мас.% при их соотношении с окалиной 1:1, а суммарная доля шлама и окалины в шихте составляет 20-30%.

Спек дробится, сортируется на возврат (фракция 0-10 мм возвращается в технологию агломерации) и готовый агломерат направляется в мартеновские печи для выплавки стали как составляющая мартеновской шихты (чугун, скрап, агломерат мартеновский). Цинк удаляется из мартеновской печи вследствие своей легкоплавкости и летучести (5. Кудрин В.А. Металлургия стали. Учебник для вузов. Металлургия, 1989, с.132); цинк имеет температуру плавления 419,5oС, кипения 906oС и во время плавления шихты окись цинка (ZnO) агломерата, реагируя с окислами железа Fе2О, образует феррит цинка Zn(FeО2)2, который легко восстанавливается углеродом шихты и, улетучиваясь с отходящими газами, вновь окисляется до окисла цинка (ZnO) с последующей конденсацией на частицах уносимой пыли, поступающей в газоочистные системы.

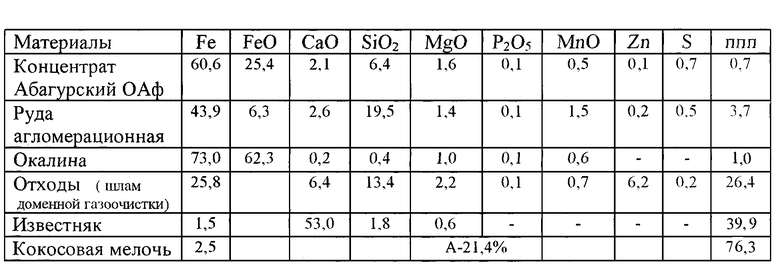

Совместная утилизация железо- и углеродсодержащих шламов и окалины исключает снижение массовой доли железа в агломерате (при соотношении 1:1), а их суммарная доля в железорудной части агломерационной шихты определяется расчетным путем исходя из наличия окалины (20-30%). Сохраняя основную составляющую железорудной части агломерационной шихты (концентрат, руда) на уровне 80-70%, выполняется требование мартеновского способа получения стали к агломерату - поддержание массовой доли железа в пределах 57-58% и высокой окислительной способности его (14-15% FeO и 65-68% Fе2О3) (см. таблицу).

При рекомендуемом составе железорудной части агломерационной шихты, %:

Концентрат - 60

Руда - 12

Окалина - 14

Отходы - 14

и дополнительными флюсующими добавками 60-80 кг на тонну и расходе топлива 50-60 кг на тонну качество опытного агломерата не уступает обычному и по химическому составу, и по механической прочности.

Пример: Состав железорудной части агломерационной шихты обычного мартеновского агломерата, %:

Концентрат - 70

Руда - 20

Окалина - 10

при расходе 65 кг известняка и 60 кг топлива на тонну агломерата обеспечивает получение мартеновского агломерата с химическим составом:

Fеобщ - 57,7%, FeO - 15,6%, CaO - 4,8%, SiО2 - 8,5%,

MgO - 1,7%, MnO - 0,7%, Р2О5 - 0,1%, S - 0,02%, Zn - 0,14%.

Опытный агломерат имеет практически ту же массовую долю определяемых элементов (или их окислов) за исключением цинка:

Fеобщ - 58,0%, FeO - 14,5%, CaO - 4,8%, SiO2 - 8,5%,

MgO - 1,5%, MnO - 0,6%, Р2О5 - 0,1%, S - 0,02%, Zn - 0,40%.

Промышленные испытания опытного агломерата в мартеновском производстве рельсовой и других марок сталей подтвердили возможность утилизации техногенного месторождения железо- и углеродсодержащих шламов доменной газоочистки с массовой долей цинка 1-6%. Реализация предлагаемого изобретения снижает воздействие на окружающую среду: освобождаются территории в промышленных зонах предприятий от отходов, уменьшается добыча и потребление природных ресурсов (железная руда, уголь), повышаются технико-экономические показатели агломерационного и мартеновского производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕГО ЧУГУНА | 2005 |

|

RU2308493C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| БРИКЕТ | 2007 |

|

RU2356953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2010 |

|

RU2448170C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2353674C1 |

| БРИКЕТ | 2007 |

|

RU2356954C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

Сущность: способ подготовки агломерационной шихты к спеканию мартеновского агломерата включает дозирование, смешивание железорудных составляющих шихты, в том числе с повышенной массовой долей цинка (1-6 мас.%) шламов доменной газоочистки, а также флюсов и топлива, и их спекание. Расход цинкоуглерод- и железосодержащего шлама доменной газоочистки устанавливают в соотношении 1:1 к окалине, а их суммарная доля в агломерационной шихте регламентируется наличием окалины и составляет 20-30%, что позволяет утилизировать железо- и углеродсодержащие шламы с высоким содержанием цинка с получением качественного окислителя мартеновской плавки. 1 табл.

Способ подготовки агломерационной шихты к спеканию мартеновского агломерата, включающий дозирование, смешивание железорудных составляющих шихты, шламов, флюсов и топлива, последующее спекание, отличающийся тем, что в составе шихты используют шламы доменной газоочистки с содержанием 1-6 мас. % цинка и окалину при соотношении 1: 1, а их суммарная доля в шихте составляет 20-30%.

| АРХИПОВ Н.А | |||

| и др | |||

| Освоение технологии производства сталеплавильного агломерата из шламов | |||

| - Сталь, 1992, № 11, с.84-87 | |||

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| US 4865642, 12.09.1989. | |||

Авторы

Даты

2002-12-10—Публикация

2000-03-27—Подача