Изобретение относится к черной металлургии, в частности к термическим способам окускования железных руд, концентратов и отходов металлургического производства, и может быть использовано как способ утилизации Zn-содержащих шламов.

Известен способ подготовки агломерационной шихты (RU 2009220, С 22 В 1/24, Бюлл. 5, 1994), согласно которому мелкодисперсные отходы металлургического производства, такие как шламы мокрой газоочистки и колошниковая пыль, усредняют, смешивают и окомковывают совместно с железорудным концентратом в соотношении 1:(0,8-1,8):(8-12) соответственно, а крупнозернистые отходы, например прокатную окалину, усредняют совместно с аглорудой, смешивают с известняком и топливом и подают в конце процесса окомкования мелкодисперсных компонентов.

Недостатки данного способа заключаются в следующем:

1. Рекомендуемое массовое соотношение мелкодисперсных отходов металлургического производства (шламы мокрой газоочистки), колошниковой пыли и железорудных концентратов, равное 1:(0,8-1,8):(8-12) соответственно, удовлетворяет требованиям технологии агломерационного процесса по влажности смеси, но не учитывает влияние каждого из них на условия формирования структуры агломерата.

2. Способ подготовки предусматривает два технологических потока шихтовых материалов: 1 - мелкодисперсные отходы (шламы и колошниковая пыль) и железорудные концентраты и 2 - озерненные отходы (прокатная окалина), аглоруда, топливо и известняк. Каждый из этих потоков включает весь комплекс технологических операций, начиная с закладки штабеля и кончая окомкованием. При этом смесь озерненных материалов вводят в смесь мелкодисперсных материалов в конце процесса ее окомкования. На существующих аглофабриках реализация данной технологии потребует коренной реконструкции всей технологической цепи аппаратов с большими капитальными затратами. В техническом отношении операция ввода озерненных материалов конце окомкования трудновыполнима.

Наиболее близким по технической сущности является техническое решение, согласно которому рекомендуется состав шихты для получения высокоосновного агломерата (RU 2146297, кл. С 22 В 1/16, Бюл. 7, 2000 г). Сущность изобретения состоит в том, что железосодержащий материал состоит из смеси железорудных концентратов, агломерационного и/или конвертерного, и/или доменного шлама и окалины, при этом количество шлама в шихте составляет

Mшл=K•Feобщ/(SiO2+CaO+MgO+Al2O3) (1)

где Мшл - количество шлама в шихте, кг/т; Feобщ - необходимое содержание железа в готовом агломерате, равное 40 - 56% (масс.); SiO2 - необходимое содержание SiO2 в готовом агломерате, равное 3-6% (масс.); СаО - необходимое содержание СаО в готовом агломерате, равное 10-30% (масс.); MgO - необходимое содержание MgO в готовом агломерате, равное 2,0-6,5% (масс.); Аl2O3 - необходимое содержание Аl2O3 в готовом агломерате, равное 0,5-1,5% (масс.); К - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерата и его эксплуатационные характеристики, равный 200-500 кг/т, причем количество железосодержащего материала составляет 0,74-0,85 от количества шихты, весовые доли компонентов в шихте составляют:

Смесь железорудных концентратов - 0,08-0,12

Шламы - 0,70-0,72

Окалина - 0,16-0,22

Топливо - 0,036-0,054

Флюс - 0,14-0,30

от количества железосодержащего материала в шихте, а количество влаги в шихте составляет 7,6-8,9%.

Недостатки данного технического решения заключаются в следующем:

1. Все виды используемых шламов - "агломерационного и/или конвертерного, и/или доменного" - задают как один компонент железосодержащей части агломерационной шихты. Между тем, каждый из указанных шламов отличается от другого по всем физическим, химическим и физико-химическим параметрам, что обусловливает их неодинаковое влияние на различные стороны агломерационного процесса. Поэтому каждый вид шлама требует раздельного дозирования в соответствии с его физико-химическими свойствами и химическим составом спекаемого агломерата.

2. Соотношение (1), в соответствии с которым устанавливают количество шлама в шихте, не учитывает основную особенность конвертерного шлама и окалины - содержание оксидов железа. Между тем именно оксиды железа, содержащиеся в этих материалах, вносят существенные изменения в условия образования расплава и в его свойства при спекании шихты.

3. В соответствии с соотношением (1) количество шлама в шихте, включая конвертерный шлам и окалину, возрастает с увеличением содержания Feобщ в готовом агломерате. Это не отвечает основной особенности этих материалов, которая проявляется в образовании жидкоподвижного железистого расплава. Отрицательное влияние этого явления усиливается с уменьшением количества пустой породы в шихте (или с увеличением содержания Fеобщ). Это выражается в снижении производительности агломашины и еще больше в ухудшении качества агломерата.

4. Регламентируемые параметры состава шихты (количество железосодержащего материала в шихте составляет 0,74÷0,85 от количества шихты и количество флюсов в пределах 0,14÷0,30 от количества железосодержащего материала) применимы для получения агломерата с ограниченной основностью в пределах 2,0÷5,0.

4. Расход доменного шлама не учитывает содержание в нем углерода, что отрицательно влияет на стабильность теплового режима спекания. Это приводит к неконтролируемым колебаниям температурного режима спекания, что отрицательно отражается на удельной производительности агломашины и качестве агломерата по прочности.

Технический эффект при использовании заявляемого изобретения заключается в следующем:

1) снижение удельного расхода исходных сырых материалов в виде железорудных концентратов, руды, флюсов и топлива за счет возврата в производство доменного и конвертерного шламов и окалины;

2) повышение прочности агломерата и увеличение производительности агломашины;

3) уменьшение вредного воздействия на окружающую среду за счет уменьшения количества (или даже полной ликвидации) напольных шламовых накопителей и хранилищ.

Указанный технический эффект достигают тем, что способ спекания агломерата с различной основностью из железосодержащих отходов металлургического производства включает составление шихты из железосодержащих материалов, состоящих из смеси железорудных концентратов, руды, агломерационного, конвертерного и/без доменного шламов и окалины, твердого топлива, флюсов и влаги, подготовку шихты к спеканию путем усреднения, смешивания, увлажнения и окомкования, загрузку шихты на агломашину одним или двумя слоями, зажигание шихты и ее спекание.

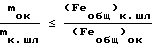

Отличие от наиболее близкого аналога заключается в том, что дозирование шламов осуществляют раздельно, в шихту вводят колошниковую пыль, количество смеси конвертерного шлама и окалины, доменного шлама и смеси рудных материалов, состоящей из концентратов, руды, агломерационного шлама и колошниковой пыли, устанавливают в соответствии с соотношениями:

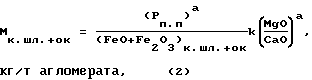

где Мк.шл.+ок - количество смеси конвертерного шлама и окалины в шихте, кг/т агломерата;

(Рп.п)а - заданное количество пустой породы в агломерате, кг/т агломерата;

(FeO+Fe2О3)к.шл+ок - массовая доля оксидов железа в смеси конвертерного шлама и окалины, доли; - заданное массовое соотношение указанных оксидов в агломерате, безразмерное;

- заданное массовое соотношение указанных оксидов в агломерате, безразмерное;

k - эмпирический коэффициент, равный 1-12, безразмерный.

Заданное количество пустой породы в агломерате рассчитывают по соотношению

(Рп.п)а = 10[100+(FeO+Fe2O3)], (3)

где FeO и Fe2O3 - массовая доля соответствующих оксидов железа в агломерате, %;

10 - коэффициент пересчета процентов в кг/т агломерата.

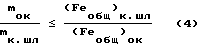

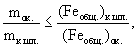

Долю окалины в смеси конвертерного шлама и окалины (Мк.шл+ок) устанавливают в соответствии с соотношением

где mок и mк.шл - массовые доли соответственно окалины и конвертерного шлама в смеси конвертерного шлама и окалины - Мк.шл+ок, доли;

(Feобщ)к.шл - масссовая доля железа в конвертерном шламе, %;

(Feобщ)ок - масссовая доля железа в окалине, %.

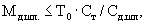

Количество доменного шлама в шихте регламентируют по содержанию в нем углерода и устанавливают в соответствии с соотношением

Мд.шл≤To•Ст/Сд.шл кг/т агломерата (5)

где Мд.шл - количество доменного шлама в шихте, кг/т агломерата;

To - заданное количество топлива в шихте, кг/т агломерата;

Ст - массовая доля углерода в топливе, доли;

Сд.шл - массовая доля углерода в доменном шламе, доли.

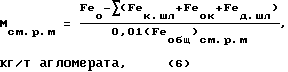

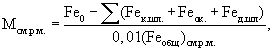

Количество в шихте смеси рудных материалов, состоящей из концентратов, руды, агломерационного шлама и колошниковой пыли, устанавливают в соответствии с соотношением

где Мсм.р.м - количество смеси рудных материалов, состоящей из концентратов, руды, агломерационного шлама и колошниковой пыли (нижний индекс читается как смесь рудных материалов), кг/т агломерата;

Fe0 - заданное количество железа в агломерате, кг/т агломерата;

∑(Feк.шл+Feок+Feд.шл) - количество железа, вносимое в шихту конвертерным и доменным шламами и окалиной, кг/т агломерата;

(Feобщ)см.р.м - массовая доля железа в смеси железорудных концентратов, руды, агломерационного шлама и колошниковой пыли, %;

0,01 - коэффициент пересчета процентов в доли, безразмерный.

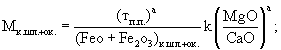

Увеличение производительности агломашины и повышение прочности агломерата происходит за счет оптимизации количества оксидов железа [(FeO+Fе2O3)к.шл+ок], вносимых конвертерным шламом и окалиной, с количеством пустой породы агломерата (Рп.п)а. При этом учитывается количество магнезии в агломерате в виде отношения MgO/CaO. Известно, что с увеличением этого отношения температура начала плавления шихты возрастает, а подвижность расплава уменьшается.

Физико-химические свойства конвертерного шлама определяются особенностями трехкомпонентной системы СаО-Fе2О3-FeO. При спекании шихты в присутствии СаО двух- и трехвалентное железо легко восстанавливается СО и H2 уже при температуре 900oС до металлического железа. На свежевосстановленном железе активно развиваются реакции распада СО с образованием сажистого углерода, который диффундирует в металлическое железо, способствуя образованию железистого расплава. При соблюдении оптимального соотношения оксидов железа, вносимых конвертерным шламом и окалиной, с оксидами пустой породы шихты происходит формирование высокопрочного агломерата, удовлетворяющего требованиям доменного процесса. Одновременно с этим достигается высокая газопроницаемость спекаемого слоя, вследствие чего увеличивается вертикальная скорость спекания. В случае, когда количество оксидов железа, вносимых конвертерным шламом и окалиной, превышает оптимальное количество, ухудшаются условия формирования структуры агломерата и возрастает газодинамическое сопротивление зоны горения и формирования агломерата. По этой причине макроструктура спека характеризуется четко выраженной неоднородностью (зональностью) строения. В структуре спека выделяются полнокристаллические, полукристаллические и стекловатые образования с неровной поверхностью. Они содержат многочисленные пустоты различной формы. Наружные части их лучше раскристаллизованы и более плотные, а внутренние - имеют пористые пузыристые и шлаковидные текстуры. Вместе с этим снижается вертикальная скорость спекания и, как следствие этого, - удельная производительность агломашины.

Диапазон значений эмпирического коэффициента k в пределах 1-12 объясняется газодинамическими и физико-химическими закономерностями спекания агломерата из Fe-содержащих отходов металлургического производства. При значениях k<1 влияние конвертерного шлама и окалины на формирование структуры агломерата практически не заметно и его качество по прочности не увеличивается. При значениях k>12 расход конвертерного шлама и окалины возрастает настолько, что количество жидкого расплава оказывается излишним. Это выражается в снижении вертикальной скорости спекания и возрастании неоднородности макроструктуры спека.

Доменный шлам по существу представляет собой механическую смесь тонких частиц (<0,5 мм) компонентов доменной шихты: кокса, агломерата, окатышей. По химическому составу его можно уподобить возврату с высоким содержанием несгоревшего углерода. По гранулометрическому составу он подобен концентратам, полученным путем мокрого магнитного обогащения железистых кварцитов, например концентраты горнорудных предприятий КМА. Добавка доменного шлама в агломерационную шихту повышает эффективность ее окомкования, улучшает гранулометрический состав окомкованной шихты. Это приводит к росту вертикальной скорости спекания. Количество доменного шлама в шихте регламентируется содержанием в нем углерода и поэтому максимальный его расход зависит от теплопотребности процесса спекания. При достаточном количестве доменного шлама на рудном дворе спекание шихты осуществляют без добавления твердого топлива, например, коксика или угля. В этом случае соотношение (5) принимает вид

Мд.шл = To•Ст/Сд.шл кг/т агломерата (7)

Минимальное количество доменного шлама в шихте не ограничивается и заявляемый способ может осуществляться при Мд.шл = 0.

Отличительные признаки заявляемого способа спекания агломерата с различной основностью из железосодержащих отходов металлургического производства заключаются в следующем:

1. Способ регламентирует раздельное дозирование шламов в виде смеси конвертерного шлама и окалины и/без доменного шлама и смеси рудных материалов, состоящей из концентратов, руды, агломерационного шлама и колошниковой пыли, в соответствии с их физико-химическими свойствами и химическим составом спекаемого агломерата. При регламентированном дозировании указанных компонентов шихты достигают увеличения прочности агломерата, повышения производительности агломашины и снижения расхода твердого топлива.

2. Количество смеси конвертерного шлама и окалины в шихте (Мк.шл+ок) устанавливают по соотношению (2), в котором факториальными параметрами являются количество пустой породы в агломерате - (Рп.п)а и содержание в смеси из конвертерного шлама и окалины оксидов железа - (FeO+Fе2O3)к.шл+ок. Согласно этому соотношению количество конвертерного шлама и окалины в шихте увеличивают с повышением количества пустой породы в агломерате. Кроме того, дополнительно вводится показатель, отражающий содержание магнезии в агломерате, в виде отношения MgO/CaO. Чем выше это отношение, тем больше требуется конвертерного шлама и окалины как материалов, способствующих образованию жидкоподвижного расплава, в котором растворяются твердые частицы шихты.

3. Количество доменного шлама в шихте (Мд.шл) устанавливают, исходя из теплопотебности процесса спекания, замещая им твердое топливо (То), которое вводят в шихту в виде коксика или какого-либо угля. Минимальное количество доменного шлама в шихте не ограничивается и заявляемый способ может осуществляться при Мд.шл = 0.

4. Количество в шихте смеси рудных материалов (Мсм.р.м), состоящей из концентратов, руды, агломерационного шлама и колошниковой пыли, устанавливают, исходя из баланса железа, поступившего с конвертерным и доменным шламами и окалиной.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемого способа с признаками известных технических решений, на основании чего делается вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Ниже приводится пример осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример.

Компонентами шихты служат: железорудные концентраты, аглоруда, железосодержащие отходы металлургического производства в виде агломерационного, конвертерного и/без доменного шламов, окалины и колошниковой пыли, твердое топливо в виде коксика и/или угля, флюсы в виде сырых и обожженных СаО- и MgO-содержащих горных пород, а также возврат.

Компоненты шихты дозируют в соответствии с заданным химическим составом агломерата. Составленную шихту смешивают, окомковывают с добавлением влаги до 7,5-10,5%. Окомкованную шихту загружают на агломерационную машину одним или двумя слоями. Толщины слоев могут быть одинаковыми или различными. Содержание твердого топлива и влаги в слоях шихты также может быть одинаковым или различным. Затем шихту зажигают с помощью зажигательного горна. Спекание осуществляют при разрежении под слоем шихты, равным 0,60÷1,15 кПа.

Тепловой режим спекания регулируют по содержанию закиси железа - FeO в агломерате, принимая эту величину равной 12,0%. Этому условию соответствует количество топлива в шихте (То), равное 45,0 кг/т агломерата (в качестве топлива используют коксик со следующей характеристикой: Ст - 82,00%, Vг - 1,5%, Sг - 0,5%).

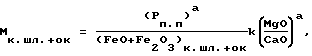

Количество смеси конвертерного шлама и окалины в шихте составляет

где Мк.ш л+ок - количество конвертерного шлама и окалины в шихте, кг/т агломерата;

(Рп.п)а - заданное количество пустой породы в агломерате, кг/т агломерата;

(FeO+Fе2O3)к.шл+ок - массовая доля оксидов железа в смеси конвертерного шлама и окалины, доли; - заданное массовое соотношение указанных оксидов в агломерате, безразмерное;

- заданное массовое соотношение указанных оксидов в агломерате, безразмерное;

k - эмпирический коэффициент, равный 1-12, безразмерный.

Долю окалины в смеси конвертерного шлама и окалины устанавливают в соответствии с соотношением

где mок и mк.шл - массовые доли соответственно окалины и конвертерного шлама в общей массе Мк.шл+ок, доли;

(Fеобщ)к.шл - масссовая доля железа в конвертерном шламе, %;

(Feобщ)ок - масссовая доля железа в окалине, %.

Заданное количество пустой породы в агломерате рассчитывают по соотношению

(Рп.п.)а=10[100-(FeO+Fe2О3)],

где FeO и Fe2О3 - массовая доля соответствующих оксидов железа в агломерате, %;

10 - коэффициент пересчета процентов в кг/т агломерата.

Количество доменного шлама в шихте составляет:

Mд.шл≤Tо•Cт/Cд.шл,

где Мд.шл - количество доменного шлама в шихте, кг/т агломерата;

То - заданное количество топлива в шихте, кг/т агломерата;

Ст - массовая доля углерода в топливе, доли;

Сд.шл - массовая доля углерода в доменном шламе, доли.

Количество в шихте смеси рудных материалов, состоящей из концентратов, руды, агломерационного шлама и колошниковой пыли, составляет

где Мсм.р.м - количество смеси рудных материалов, состоящей из концентратов, руды, агломерационного шлама и колошниковой пыли, кг/т агломерата;

Feо - заданное количество железа в агломерате, кг/т агломерата;

∑(Feк.шл+Feок+Feд.шл) - количество железа, вносимое в шихту конвертерным и доменным шламами и окалиной, кг/т агломерата;

(Fеобщ)см.р.м - массовая доля железа в смеси железорудных концентратов, руды, агломерационного шлама и колошниковой пыли, %;

0,01 - коэффициент пересчета процентов в доли, безразмерный.

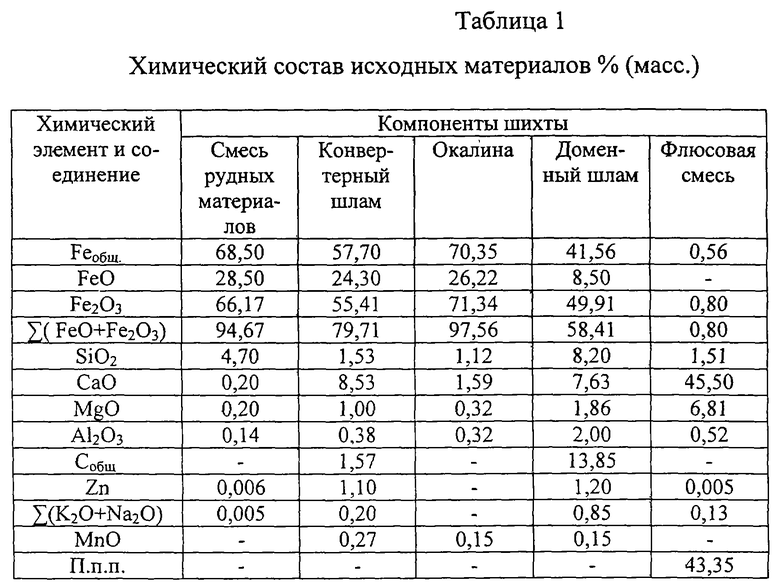

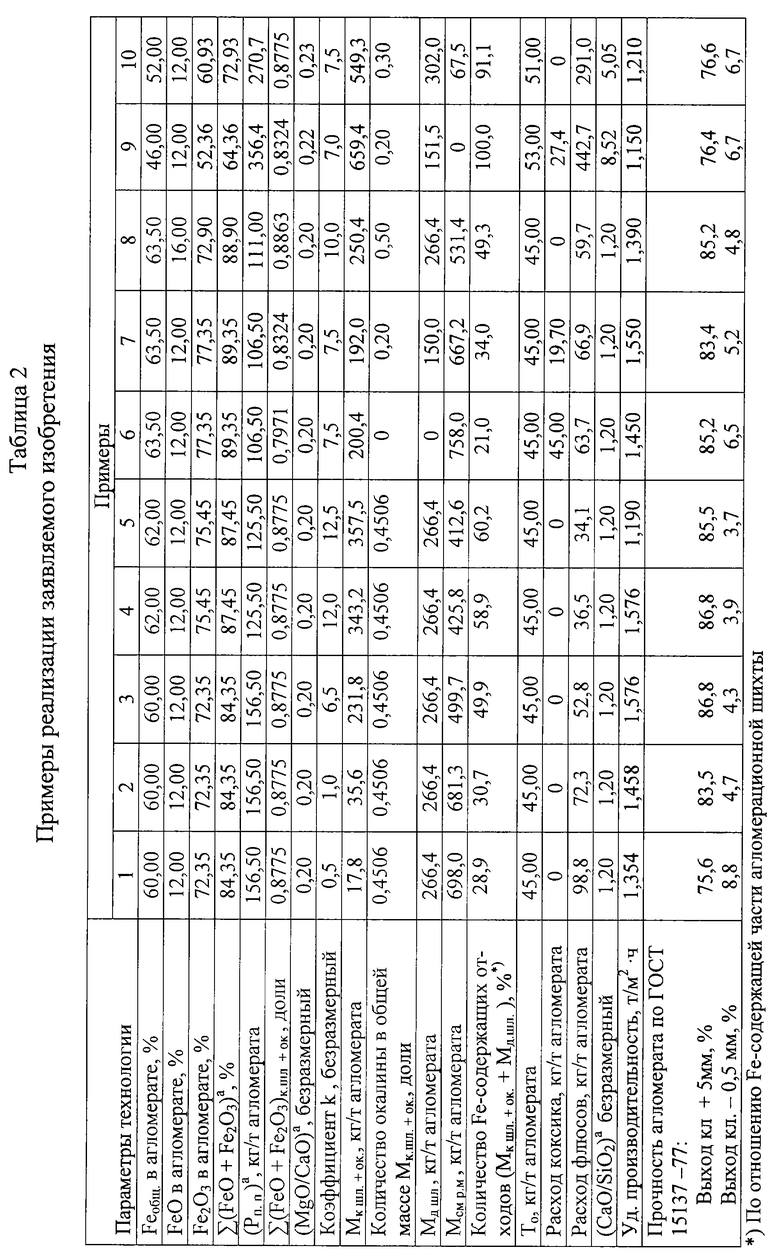

В табл.1 приведены химические составы компонентов шихты, которые использовались для осуществления примеров, представленных в табл.2.

Примеры 1-5 иллюстрируют влияние на эффективность использования заявляемого способа величины эмпирического коэффициента k. Доля окалины в смеси конвертерного шлама и окалины (Мк. шл+ок) составляет 0,4506, конвертерного шлама - 0,5494 [100/(1+57,70/70,35)]. При k<3 ( 1) из-за низкого количества в шихте смеси конвертерного шлама и окалины (Мк.шл+ок=17,8 кг/т агломерата) производительность агломашины и прочность агломерата значительно ниже, чем в примерах 2, 3 и 4.

В примере 5 имеет место обратная картина: количество конвертерного шлама и окалины в шихте превышает оптимальную величину и это отрицательно отражается на удельной производительности агломашины - 1,190 т/(м2•ч) против 1,576 т/(м2•ч) в примерах 3 и 4 и 1,458 т/(м2•ч) в примере 2. Превышение оптимального значения величины Мк.шл+ок отрицательно повлияло и на прочность агломерата, хотя оба показателя этого параметра оказываются лучше, чем в примере 1.

В примерах 1-5 расход доменного шлама соответствовал по количеству задаваемой величине То, равной 45 кг/т агломерата (266,4÷0,1385/0,82). Поэтому дополнительно топливо в шихту не добавляют.

Примеры 6, 7 и 8 иллюстрируют влияние количества окалины и доменного шлама на производительность агломашины и прочность агломерата. В примере 6 в шихту не вводят доменный шлам (Мд.шл=0) и окалину (mок=0). Вывод из шихты доменного шлама вызвал необходимость в полном объеме использовать коксик - 45 кг/т агломерата. Отсутствие окалины отрицательно повлияло на прочность агломерата по истираемости: выход кл. - 0,5 мм увеличился до 6,5%.

В примере 7 количество окалины удовлетворяет условию mок<mд.шл[(Fеобщ)д.шл/[(Feобщ)ок] и составляет mок= 0,20, а в примере 8 - превышает регламентированную величину 0,4506 (mок=0,50). Превышение количества окалины сверх оптимальной величины снизило удельную производительность агломашины с 1,550 т/(м2•ч) в примере 7 до 1,390 т/(м2•ч) в примере 8. Прочность агломерата несколько возросла по обоим показателям.

Примеры 9 и 10 иллюстрируют применение заявляемого способа при спекании высокоосновного агломерата: CaO/SiO2= 8,52 ( 9) и 5,02 ( 10). В этих же примерах увеличено заданное отношение MgO/CaO в агломерате с 0,20 до 0,22 ( 9) и 0,23 ( 10). Заданное содержание Feобщ составляет соответственно 46,00 и 52,00%, количество пустой породы - 356,4 и 270,7 кг/т агломерата. Заданная высокая основность агломерата позволяет значительно увеличить в шихте количество смеси конвертерного шлама и окалины: до 659,4 ( 9) и 549,3 ( 10) кг/т агломерата, в том числе количество конвертерного шлама составляет соответственно 527,52 и 384,51 кг/т агломерата. Существенно возрастает количество флюсов в шихте, соответственно 442,7 и 291,0 кг/т агломерата. Основность агломерата составляет 8,52 ( 9) и 5,02 ( 10). Несмотря на высокие значения основности агломерата производительность агломашины остается на уровне, значительно превышающем показатели спекания высокоосновного агломерата по способу, изложенному в наиболее близким аналоге: 1,150 ( 9) и 1,210 ( 10) т/(м2•ч) против 0,850 т/(м2•ч).

В примерах 3 и 4, в которых достигнуты высокие значения по производительности агломашины и прочности агломерата, доля железосодержащих отходов в виде доменного и конвертерного шламов и окалины составляет соответственно 46,9 и 58,9% от количества железорудной части шихты. При спекании высокоосновного агломерата, как в примерах 9 и 10, эта величина возрастает до 100%.

Таким образом, реализация заявляемого способа спекания агломерата из железосодержащих отходов металлургического производства обеспечивает достижение поставленных технических результатов: снижение удельного расхода исходных сырых материалов в виде железорудных концентратов, руды, флюсов и топлива за счет возврата в производство конвертерного шлама и окалины, и/без доменного шлама, повышение прочности агломерата, увеличение производительности агломашины и уменьшение вредного воздействия на окружающую среду за счет сокращения объемов напольных шламовых накопителей и хранилищ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2000 |

|

RU2194082C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

Изобретение относится к области черной металлургии, в частности к термическим способам окускования железных руд, концентратов и отходов металлургического производства. Способ включает составление шихты из железосодержащих материалов, состоящих из смеси железорудных концентратов, руды, агломерационного, конвертерного и/без доменного шламов, окалины, твердого топлива, флюсов, влаги и ее подготовку путем усреднения, смешивания, увлажнения, окомкования и загрузки на агломашину одним или двумя слоями, ее зажигание и спекание. Осуществляют раздельное дозирование шламов, в шихту вводят колошниковую пыль. Для количества в шихте конвертерного шлама и окалины, доменного шлама и смеси железорудных концентратов, руды, агломерационного шлама и колошниковой пыли устанавливают соотношения. Изобретение позволит снизить удельный расход исходных материалов за счет возврата в производства шламов и окалины, повысить прочность агломерата и увеличить производительность агломашины, уменьшить вредное воздействие на окружающую среду за счет уменьшения напольных шламовых накопителей и хранилищ. 2 табл.

Способ спекания агломерата с различной основностью из железосодержащих отходов металлургического производства, включающий составление шихты из железосодержащих материалов, состоящих из смеси железорудных концентратов, руды, агломерационного, конвертерного и/без доменного шламов, окалины, твердого топлива, флюсов и влаги, ее подготовку путем усреднения, смешивания, увлажнения и окомкования, загрузку шихты на агломашину одним или двумя слоями, ее зажигание и спекание, отличающийся тем, что осуществляют раздельное дозирование шламов, в шихту вводят колошниковую пыль, количество конвертерного шлама и окалины, доменного шлама и смеси рудных материалов, состоящих из железорудных концентратов, руды, агломерационного шлама и колошниковой пыли, устанавливают в соответствии с соотношениями

где Мк.шл.+ок. - количество конвертерного шлама и окалины в шихте, кг/т агломерата;

Мд.шл. - количество доменного шлама в шихте, кг/т агломерата;

Мсм.р.м.- количество в шихте смеси рудных материалов, состоящей из железорудных концентратов, руды, агломерационного шлама и колошниковой пыли, кг/т агломерата;

(Рп.п.)а- заданное количество пустой породы в агломерате, кг/т агломерата;

(FeO+Fe2О3)к.шл.+ок. - массовая доля оксидов железа в смеси конвертерного шлама и окалины, доли;

k - эмпирический коэффициент, равный 1-12, безразмерный;

- заданное массовое соотношение указанных оксидов в агломерате, безразмерное;

- заданное массовое соотношение указанных оксидов в агломерате, безразмерное;

mок. и mк.шл. - массовые доли соответственно окалины и конвертерного шлама в смеси, состоящей из окалины и конвертерного шлама - Мк.шл.+ок., доли;

(Feобщ.)к.шл. - массовая доля железа в конвертерном шламе, %;

(Feобщ.)ок. - массовая доля железа в окалине, %;

(Feобщ.)см.р.м.- массовая доля железа в смеси железорудных концентратов, руды, агломерационного шлама и колошниковой пыли, %;

Fe0 -заданное количество железа в агломерате, кг/т агломерата;

Σ(Feк.шл.+Feок.+Feд.шл.) - количество железа, вносимое в шихту конвертерным и доменным шламами и окалиной, кг/т агломерата;

0,01 - коэффицент пересчета процентов в доли, безразмерный;

Т0 - заданное количество топлива в шихте, кг/т агломерата;

Ст - массовая доля углерода в топливе, доли;

Сд.шл. - массовая доля углерода в доменном шламе, доли.

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| Шихта для производства офлюсованного агломерата | 1981 |

|

SU992603A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2004-01-20—Публикация

2002-04-01—Подача