Изобретение относится к испытаниям на сжатие хрупких материалов, таких как искусственные строительные камни (цементный камень, раствор, бетон), и может найти применение при разрушающих испытаниях образцов в условиях равновесного, т. е. полностью контролируемого, нагружения с записью полных (с нисходящей ветвью) диаграмм для определения параметров трещиностойкости, в частности удельной энергии разрушения Gс.

Известен образец из хрупкого материала для испытания на сжатие, выполненный в виде куба. Длина ребра по меньшей мере в 4-5 раз превышает максимальный размер неоднородностей, например, в бетоне - размер крупного заполнителя [ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам].

Недостатком известного образца является невысокая точность определения удельной энергии разрушения.

Это обусловлено значительным различием в степени измельчения материала различных образцов из одной серии при разрушении, а значит, значительным случайным разбросом данных при определении площади вновь образованных поверхностей у различных образцов. Кроме того, поскольку разрушение образца при сжатии происходит с образованием множества магистральных трещин, многие из которых не получают дальнейшего развития, а некоторые даже закрываются в процессе сжатия, определение площади разрушения по фрагментам разрушенного образца принципиально не может дать полной картины трещинообразования.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является образец из хрупкого материала для испытания на сжатие, выполненный в виде куба и имеющий диагональные прорези [а.с. СССР 1270628, кл. G 01 N 3/08, 1986 г. - прототип].

Недостатком известного образца является как наличие большого количества прорезей, так и расположение их в диагональных плоскостях куба, в результате чего каждая прорезь формирует грань опорных подушек в виде усеченных пирамид для центральной рабочей части кубической формы и перестает выполнять функцию концентратора напряжений, определяющего направление развития трещин. Это приводит к практически полному разрушении центральной рабочей части в процессе испытания, что значительно затрудняет возможность определения площади вновь образованных при разрушении поверхностей и, соответственно, приводит к большому разбросу значений удельной энергии разрушения, полученных на разных образцах одной серии.

Технической задачей заявляемого изобретения является повышение точности определения удельной энергии разрушения образцов их хрупких материалов при испытании на сжатие за счет обеспечения минимально возможной площади поверхностей, образуемых при разрушении образцов.

Сущность предлагаемого технического решения заключается в том, что в образце из хрупкого материала для испытания на сжатие, выполненного в виде куба и имеющего диагональные прорези, прорези выполнены на двух взаимно противоположных боковых гранях куба по две на каждой грани перпендикулярно поверхностям граней на глубину 0.1 - 0.3 длины ребра куба.

Выполнение на двух взаимно противоположных боковых гранях диагональных прорезей обеспечивает однозначное задание направления развития двух магистральных трещин на всю толщину образца, а за счет перпендикулярности прорезей поверхностям граней обеспечивается минимально возможная площадь вновь образованных при развитии магистральных трещин поверхностей. При этом глубина прорезей, равная 0.1 - 0.3 длины ребра куба, вполне достаточна для указанного однозначного задания направления развития трещин в таких грубо неоднородных хрупких материалах, как бетон, поскольку образуют обращенные друг к другу концентраторы напряжений, суммарная глубина которых гарантированно превышает максимальный размер неоднородностей.

Выполненный таким образом образец из хрупкого материала для испытания на сжатие позволяет заранее задавать направление развития магистральных трещин при минимально возможном их ветвлении и таким образом заранее задавать площадь вновь образуемых при разрушении поверхностей и расчетным путем определить площадь полученных после разрушения частей всех образцов, что является техническим эффектом заявляемого изобретения и позволяет повысить точность определения удельной энергии разрушения, приведенную к этой площади, исключив необходимость определения площади известными способами: нанесением краски на поверхность фрагментов образца после его разрушения с последующим определением площади по отпечатку окрашенных поверхностей или нанесением тонкой пленки с последующим определением ее площади [а.с. 2078301].

Предлагаемое изобретение представлена графическими материалами:

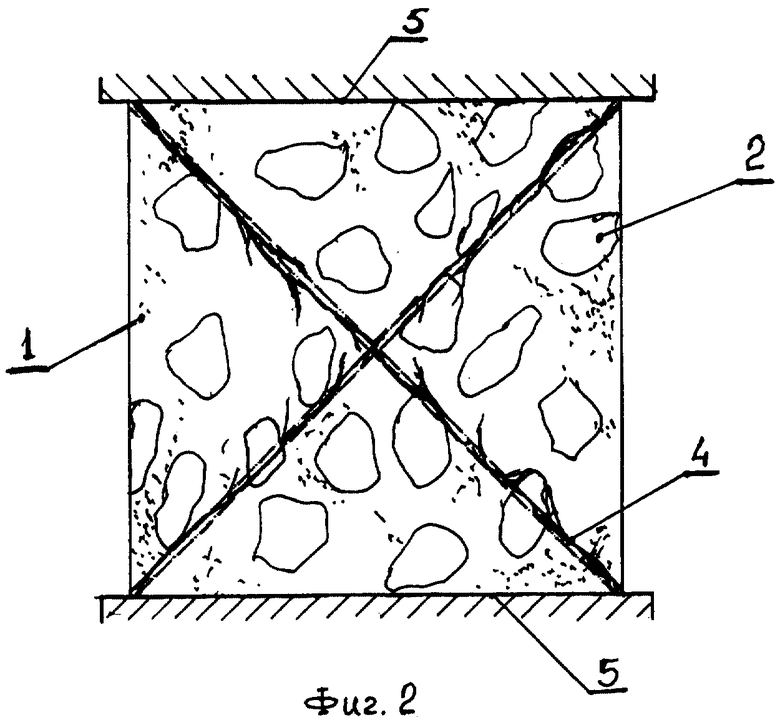

на фиг.1 - общий вид образца, аксонометрическая проекция;

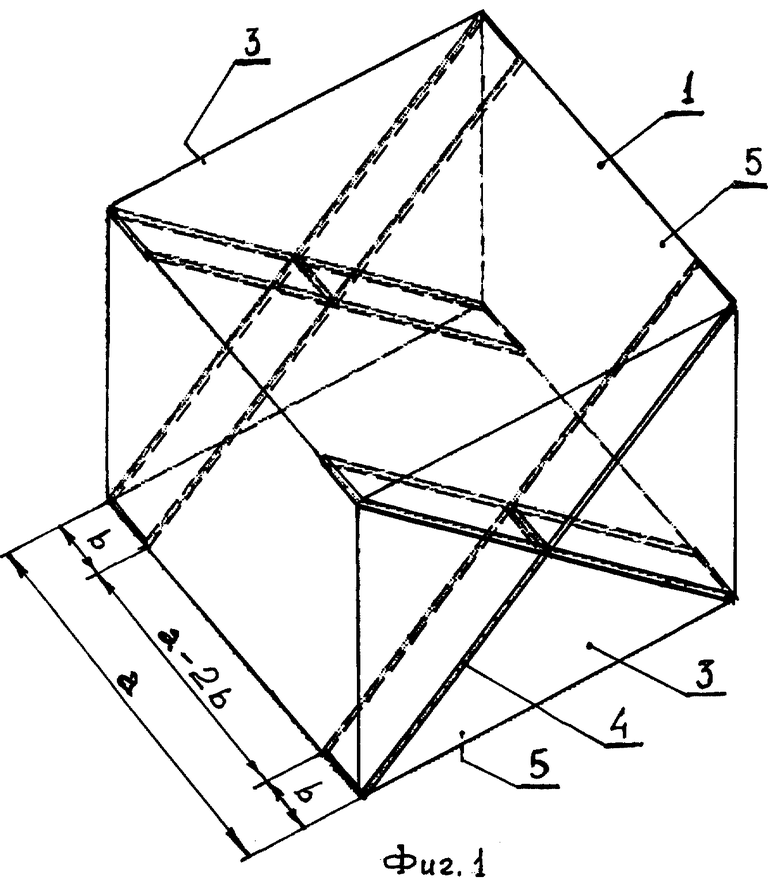

на фиг.2 - поперечный разрез образца в конечной стадии испытания.

Образец 1 выполнен в виде куба из хрупкого материала с длиной а его ребра, по меньшей мере в 4-5 раз превышающей максимальный размер неоднородностей 2 материала образца. На двух взаимно противоположных боковых гранях 3 выполнены по две взаимно перпендикулярные диагональные прорези 4 перпендикулярно поверхностям соответствующих граней, длина которых равна 1.41а, на глубину b, равную 0.1-0.3 длины а ребра куба. При этом толщина материала между прорезями 4 составляет а - 2b или 0.8 - 0.4 длины а ребра куба.

Выполнение прорезей необходимо для образования концентраторов напряжений и задания направления развития магистральных трещин при испытании образца на сжатие, при этом прорези необходимо выполнять без нарушения структуры образца.

Также образец имеет опорные поверхности 5, которыми являются две взаимно противоположные грани куба, не имеющие прорезей.

Подготовленный к испытанию на сжатие образец 1 размещают опорными поверхностями 5 между плитами испытательной установки, позволяющей производить полностью контролируемое нагружение образца, после чего производят разрушение образца с записью полной, т.е. с нисходящей ветвью, диаграммы разрушения. В процессе нагружения в материале образца по всей его толщине между прорезями, равной а - 2b, развиваются две магистральные диагональные трещины, которые являются продолжением прорезей 4, в результате чего образец разделяется на четыре одинаковые трехгранные равнобедренные призмы (фиг.2), общая площадь магистральных трещин между которыми равна 2(а-2b)1.41а. При этом работу, затраченную на разрушение образца, определяют, интегрируя площадь полученной полной диаграммы разрушения образца. Разделив полученное значение работы на общую площадь сечения образца между прорезями 4, равную, как указано выше, 2(а-2b)1.41а, получают удельную энергию разрушения, приведенную к этой площади, т.е. приведенную удельную энергию разрушения Gc′.

Таким образом, в отличие от прототипа, предложенный образец из хрупкого материала для испытания на сжатие в процессе нагружения разделяется на четыре одинаковые трехгранные равнобедренные призмы, что позволяет расчетным путем определить площади вновь образованных поверхностей и, следовательно, уменьшает случайный разброс данных при определении удельной энергии разрушения из одной серии образцов.

Следует заметить, что в образцах из реально существующих материалов, которые не могут считаться идеально хрупкими, наблюдается ветвление магистральных трещин, причем чем лучше материал с точки зрения вязкости разрушения, тем магистральные трещины более ветвисты. Однако приведенная удельная энергия разрушения Gc′ любого из образцов, вычисленная как отношение площади полной диаграммы разрушения, характеризующей полную работу разрушения, к площади поверхности разрушения образца из идеально хрупкого материала, полностью характеризует вязкость разрушения материала при сжатии.

Изобретение относится к испытаниям на сжатие хрупких материалов, таких как искусственные строительные камни (цементный камень, раствор, бетон), и может найти применение при разрушающих испытаниях образцов в условиях равновесного, т.е. полностью контролируемого нагружения с записью полных (с нисходящей ветвью) диаграмм для определения параметров трещиностойкости, в частности удельной энергии разрушения. Сущность технического решения заключается в том, что в образце из хрупкого материала для испытания на сжатие, выполненного в виде куба и имеющего диагональные прорези, прорези выполнены на двух взаимно противоположных боковых гранях куба по две на каждой грани перпендикулярно поверхностям граней на глубину 0,1-0,3 длины ребра куба. Техническим результатом изобретения является повышение точности определения удельной энергии разрушения образцов из хрупких материалов при испытании на сжатие путем обеспечения минимально возможной площади поверхностей, образуемых при разрушении образцов. 2 ил.

Образец из хрупкого материала для испытания на сжатие, выполненный в виде куба и имеющий диагональные прорези, отличающийся тем, что прорези расположены по диагоналям на двух взаимно противоположных гранях куба по две на каждой грани перпендикулярно их поверхностям, при этом прорези выполнены на глубину, равную 0,1 - 0,3 длины ребра куба.

| Образец для испытания грунтов | 1982 |

|

SU1270628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ОБРАЗЦОВ И ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ЗЕРЕН ЗАПОЛНИТЕЛЯ В БЕТОНЕ | 1993 |

|

RU2061213C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА СДВИГОУСТОЙЧИВОСТЬ | 1994 |

|

RU2086950C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПЛАСТИЧЕСКОЕ ОДНООСНОЕ СЖАТИЕ И РАСТЯЖЕНИЕ | 1996 |

|

RU2111475C1 |

Авторы

Даты

2002-12-10—Публикация

2001-05-28—Подача