Изобретение относится к области измерительной техники и может быть использовано при исследовании процессов разрушения хрупких материалов с образованием трещин, в частности, при равновесных испытаниях образцов бетонов по схеме трехточечного изгиба.

Известен способ определения трещиностойкости материалов при равновесных испытаниях образцов с фиксацией размеров развивающейся трещины (ГОСТ 29167-91. Бетоны. Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении). Размер трещины определяют в процессе поэтапного нагружения с выдержками 60-120 с с помощью микроскопического наблюдения.

Недостатком способа является прерывистость испытаний, которая не дает полной картины развития трещины в любой промежуток времени, а также, учитывая сравнительно высокую скорость процесса, метод микроскопического наблюдения уступает электрическим параметрам по точности и достоверности при измерении скорости роста трещины в бетоне.

Известны также способы определения трещиностойкости материалов, заключающиеся в том, что на контролируемом изделии по направлению развития трещины размещают несколько датчиков, подключенных к преобразующему электрическому прибору, по сигналам которого судят о параметрах развития трещины (А.С. 780648, G 01N 3/08, 1986 г., А.С. 572642, С 01 В 7/16, 1977 г. - прототип).

Недостатком известных способов является недостаточная точность и достоверность измерений скорости роста трещин ввиду того, что при испытании такого неоднородного и разнопрочного материала, как бетон, используемые фольговые датчики или токопроводящие полоски из фольги в момент развития трещины в бетоне могут не разорваться или может происходить "опережение" или "запаздывание" разрыва датчиков, учитывая разный уровень концентрации напряжений вблизи устья развивающейся трещины в образце, выполненном из высоко- или малопрочного бетона, что вносит большую погрешность в измерения. Эти способы требуют тщательного подбора фольговых датчиков (полосок) по сечению с обязательной тарировкой в зависимости от прочности и трещиностойкости различных видов и составов бетонов.

Задачей заявляемого изобретения является повышение точности и достоверности определения параметров трещиностойкости путем прямого определения параметров скорости роста трещин в условиях действия постоянной нагрузки.

Поставленная задача решается тем, что в способе определения трещиностойкости материалов, заключающемся в том, что на контролируемом изделии по направлению развития трещины размещают несколько датчиков, подключенных к преобразующему электрическому прибору, по сигналам которого судят о параметрах развития трещины, датчики размещают на известном расстоянии друг от друга и крепят на подложках из фольги, выполненной из материала с пределом прочности на разрыв, превышающим предел прочности на разрыв материала контролируемого изделия, датчики подключают к высокоскоростному осциллографу, по сигналам которого определяют время роста трещины и скорость ее прохождения.

Датчики размещают на известном расстоянии друг от друга для возможности определения скорости прохождения трещины между датчиками.

Датчики крепят на подложках из фольги, выполненной из материала с пределом прочности на разрыв, превышающим предел прочности на разрыв материала контролируемого изделия, для исключения разрыва фольги при прохождении под ней трещины и срабатывания датчика точно при прохождении под ним трещины без "опережения" или "запаздывания", что в отличие от прототипа позволяет более точно определить время прохождения трещины между датчиками.

Датчики подключают к высокоскоростному осциллографу для определения по его сигналам времени прохождения трещины между датчиками и скорости прохождения трещины с учетом расстояния между ними, что обеспечивает прямое определение параметров скорости роста трещин без предварительной тарировки, что является новым техническим эффектом заявляемого способа, повышает точность и достоверность полученных результатов.

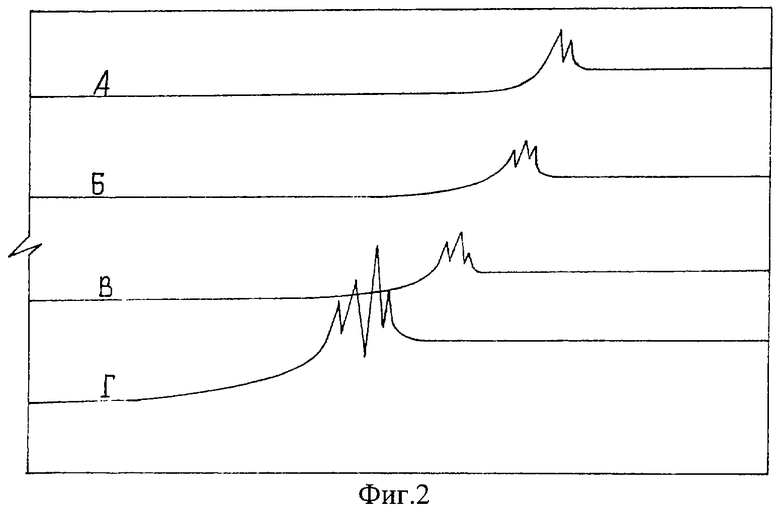

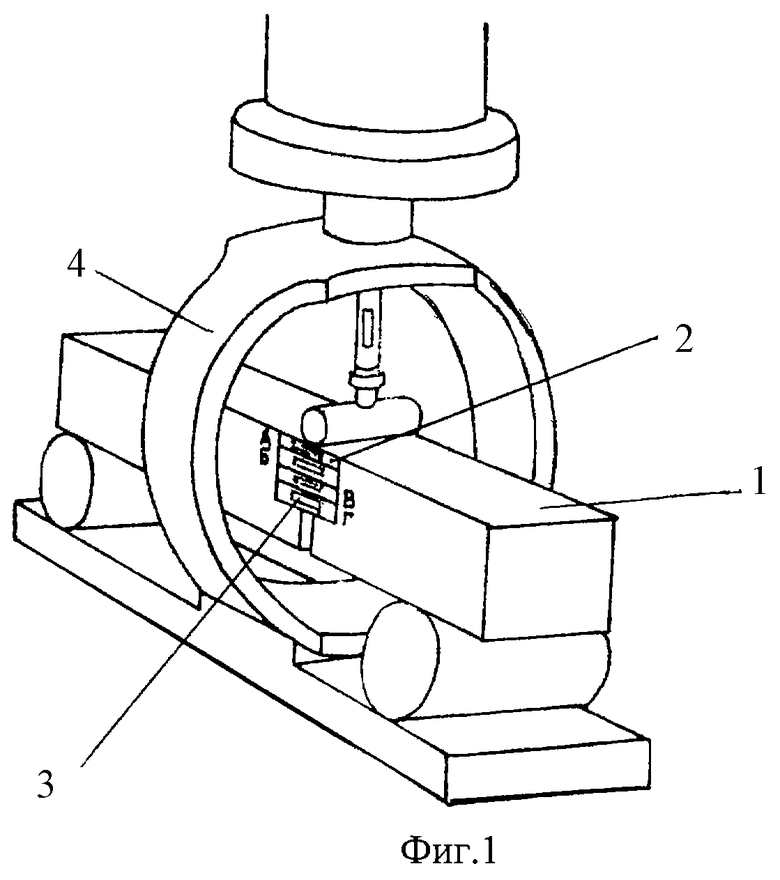

На фиг. 1 представлено устройство, реализующее способ; на фиг.2 - осциллограмма скорости роста трещины.

На контролируемом образце 1 размещены выполненные из фольги подложки 2. На подложках 2 размещены датчики 3, каждый из которых подсоединен с помощью проводников к высокоскоростному осциллографу (не показан). Нагружение осуществляют с применением элемента жесткости в виде кольца 4.

Способ осуществляют следующим образом.

На контролируемом изделии по направлению развития трещины размещают подложки из фольги с наклеенными на них датчиками на известном расстоянии друг от друга. Подложка из фольги выполнена из материала с пределом прочности на разрыв, превышающим предел прочности на разрыв материала контролируемого изделия. Датчики подключают к преобразующему высокоскоростному электрическому прибору, по сигналам которого определяют время роста трещины и скорость ее прохождения.

Пример конкретного выполнения.

Перед проведением равновесных испытаний с применением известного элемента жесткости 4 в образце 1 из бетона на пути роста инициируемой трещины наклеивали полоски 2 из медной фольги, толщиной 0,1-0,2 мм, с последующей наклейкой на них проволочных тензодатчиков 3 с базой 10-20 мм. Количество медных полосок 2 с датчиками 3 ограничено высотой разрушаемой поверхности образца - балочки 1 (см. фиг.1) и определяет количество точек регистрации моментов времени прохождения через них трещины. В процессе медленного нагружения вплоть до образования и роста трещины из надреза в бетоне фольга не разрушается ввиду значительного превышения предела прочности на разрыв меди по отношению к бетону σвмеди= 240 МПа, σбетона≤10 МПа). Возникающие при нагружении деформации и разрывы в бетоне передаются через деформацию полосок фольги 2 наклеенным на них тензодатчикам 3 (фиг.1), которые соединены в мостовую схему и подключены через тензоусилитель к соответствующим каналам высокоскоростного, например светолучевого, осциллографа. В процессе испытания на светочувствительной ленте осциллографа фиксируют характер изменения деформации фольги в результате деформации и последующего разрыва бетона после прохождения трещины через соответствующий участок (фиг.2). По характеру изменения кривых деформации фольги и по отметкам времени от электронных часов определяют моменты времени прохождения трещины в бетоне под каждым тензодатчиком (в моменты характерных всплесков). Зная расстояния между тензодатчиками и интервалы времени прохождения между ними трещины, определяют скорость трещины на каждом интервале.

В процессе определения скорости роста трещины параллельно по известной методике получают полную диаграмму деформирования (разрушения) образца (ГОСТ 29167-91), используя двухкоординатный самописец с подключенными к нему датчиком нагрузки и датчиком деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНТАКТНЫХ ДЕФОРМАЦИЙ | 2000 |

|

RU2170919C1 |

| БОЛТОВОЕ СОЕДИНЕНИЕ | 1999 |

|

RU2185531C2 |

| МЕХАНИЗМ УПРАВЛЕНИЯ КОРОБКОЙ ПЕРЕДАЧ ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2170679C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГОЗАТРАТ В ПРОЦЕССЕ РАЗРУШАЮЩЕГО ИСПЫТАНИЯ ХРУПКИХ МАТЕРИАЛОВ | 2002 |

|

RU2225606C1 |

| СПОСОБ КОНТРОЛЯ УПЛОТНЕНИЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165078C2 |

| ОБРАЗЕЦ ИЗ ХРУПКОГО МАТЕРИАЛА ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ | 2001 |

|

RU2194265C1 |

| ОБРАЗЕЦ ИЗ ХРУПКОГО МАТЕРИАЛА ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ | 2002 |

|

RU2216721C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ХРУПКИХ МАТЕРИАЛОВ | 1999 |

|

RU2162216C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 2000 |

|

RU2187586C1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 2000 |

|

RU2166016C1 |

Изобретение относится к области измерительной техники и может быть использовано при исследовании процессов разрушения хрупких материалов с образованием трещин, в частности, при равновесных испытаниях образцов бетонов по схеме трехточечного изгиба. Способ определения трещиностойкости материалов заключается в том, что на контролируемом изделии по направлению развития трещины размещают несколько тензодатчиков, подключенных к преобразующему электрическому прибору, по сигналам которого судят о параметрах развития трещины. Тензодатчики размещают на расстоянии друг от друга и крепят на подложках из фольги, выполненной из материала с пределом прочности на разрыв, превышающим предел прочности на разрыв материала контролируемого изделия. Тензодатчики подключают к высокоскоростному осциллографу, по сигналам которого определяют время роста трещины и скорость ее прохождения. Техническим результатом изобретения является повышение точности и достоверности определения параметров трещиностойкости путем прямого определения параметров скорости роста трещин в условиях действия постоянной нагрузки. 2 ил.

Способ определения трещиностойкости материалов, заключающийся в том, что на контролируемом изделии по направлению развития трещины размещают несколько датчиков, подключенных к преобразующему электрическому прибору, по сигналам которого судят о параметрах развития трещины, отличающийся тем, что датчики, выполненные в виде тензодатчиков, размещают на известном расстоянии друг от друга и крепят на подложках из фольги, выполненной из материала с пределом прочности на разрыв, превышающим предел прочности на разрыв материала контролируемого изделия, тензодатчики подключают к высокоскоростному осциллографу, по сигналам которого определяют время роста трещины и скорость ее прохождения.

| Устройство для регистрации процесса развития трещин | 1974 |

|

SU572642A1 |

| Способ измерения развития трещин | 1979 |

|

SU780648A1 |

| КОМПЕНСАЦИОННЫЙ КЕРНОДЕРЖАТЕЛЬ ДЛЯ СТЕКОЛЬНЫХ ПРЕССОВ | 1929 |

|

SU20279A1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2019810C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ | 1993 |

|

RU2066860C1 |

| СТАЛЬ | 1993 |

|

RU2113534C1 |

| Способ изготовления фильтросов для вдувания воздуха в аэротанках | 1932 |

|

SU29167A1 |

| Бетоны | |||

| Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении. | |||

Авторы

Даты

2003-03-20—Публикация

2001-04-09—Подача