Изобретение относится в целом к фитингу для гофрированной трубы и, в частности, к фитингу для труб, имеющему установочную втулку, которая облегчает установку фитинга.

Система гибких трубопроводов для газа, также называемая системой гофрированных трубопроводов из нержавеющей стали и ранее - системой внутренних газопроводов, была разработана в Японии и впервые была поставлена на рынок компаниями Osoka Gas и Tokio Gas в начале 80-х годов. В системе используются гофрированные трубы из нержавеющей стали, поставляемые в рулонах или бухтах, с прикрепляемыми на месте фитингами, которые предназначены для распределения газа от центрального узла подачи, такого как счетчик или регулятор, к различным бытовым газовым приборам внутри дома или здания. Технология, которая сделала процесс установки в доме внутренних трубопроводов для газа аналогичным процессу монтажа электропроводки в доме, позволяет существенно сократить время на установку и, следовательно, уменьшить затраты труда. Технология была внедрена в Соединенных Штатах научно-исследовательским институтом газа, который расценил ее как средство, позволяющее сделать монтаж внутренних газопроводов более конкурентоспособным, тем самым увеличивая долю строительства новых сооружений, в которых установлены внутренние трубопроводы для газа, и увеличивая общее потребление природного газа в общенациональном масштабе. Эта технология получила широкое одобрение и поддержку основных коммунальных служб, занимающихся поставками газа, которые видели в существенно более высокой стоимости смонтированных внутренних трубопроводов единственное самое большое препятствие для продаж большего объема газа. Аттестация в соответствии со стандартами потребовала больше времени и усилий, но данный продукт в настоящее время признан всеми национальными стандартами Американского национального института стандартов, стандартами Национальной ассоциации противопожарной защиты и испытан и признан Американской газовой ассоциацией. Это изделие в конце концов вытеснит чугунные трубы, которые в настоящее время составляют приблизительно 80% всех труб, используемых для топливного газа, а также медные трубы, которые хотя и обладают многими из преимуществ, характерных для системы гибких трубопроводов для газа, но их применение все более сокращается в данной области.

Первоначально в данной области использовалось три типа фитингов. В первом фитинге, который применили для системы гибких трубопроводов, использовалась волокнистая прокладка для образования уплотнения, и для монтажа этого фитинга не требовалось никаких специальных инструментов. Но при данном фитинге было значительно больше случаев утечек, чем при используемых другими производителями уплотнениях, образованных за счет развальцовки концов металлических изделий.

Во втором фитинге, внедренном в данной области, впервые использовали специализированный инструмент для выпрямления витков на конце трубы из системы гофрированных трубопроводов из нержавеющей стали, к которому необходимо прикрепить фитинг, а затем использовали второй инструмент для образования одного раструба на конце трубы. В настоящее время этого изделия на рынке больше нет, поскольку при использовании его трубопроводы выходили из строя вследствие увеличения жесткости нержавеющей стали в процессе выпрямления и образования раструба.

В третьем типе фитинга, внедренном в данной области, не использовали никаких специальных инструментов для образования уплотнения за счет контакта металлических деталей путем отгибания витков трубы обратно на трубу с созданием двойного раструба. Через непродолжительное время использования этого типа фитинга в данной области было установлено, что данная конструкция фитинга не обеспечивала долговечного гидравлического уплотнения. Одним из путей решения проблемы была разработка инструмента для развальцовки вставного типа, и такой инструмент использовался примерно в течение трех лет. Была проведена вторая переработка конструкции, и при этом инструмент для развальцовки гнездового типа дополнили инструментом для вставки, эта разработка была выполнена примерно полтора года назад.

Из патентной литературы известен фитинг для использования с гофрированными трубами, содержащий корпус с конусообразным участком поверхности и каналом, выполненным для обеспечения доступа к гофрированной трубе, контактирующей с корпусом, установочную втулку, размещенную в гофрированной трубе и проходящую в сторону от конусообразного участка поверхности корпуса, и гайку, установленную на корпусе (патент GB 809803, кл. F 16 L 33/26, опубл. 04.03.1959).

Из патентной литературы известен способ присоединения фитинга к гофрированной трубе, заключающийся в том, что отрезают трубу во впадине, устанавливают гайку на трубе, устанавливают кольцевую разрезную шайбу во впадину трубы рядом с отрезанным концом, затягивают гайку на корпусе с резьбой, имеющем конусообразный участок поверхности (патент US 2357669, кл. F 16 L 33/26, опубл. 05.09.1944).

К недостаткам известного фитинга и способа присоединения фитинга к гофрированной трубе можно отнести то, что в них используют инструменты для развальцовки или выпрямления концов трубы.

Указанный фитинг для использования с гофрированными трубами и способ присоединения фитинга к гофрированной трубе приняты в качестве ближайших аналогов для предложенных изобретений.

Задачей изобретений является обеспечение быстрой сборки фитинга с гофрированной трубой без использования дополнительных специальных инструментов и создание надежного и простого соединения.

Технический результат в первом изобретении достигается тем, что фитинг для использования с гофрированными трубами содержит корпус с конусообразным участком поверхности и каналом, выполненным для обеспечения доступа к гофрированной трубе, контактирующей с корпусом, установочную втулку, размещенную в гофрированной трубе и проходящую в сторону от конусообразного участка поверхности корпуса, гайку, установленную на корпусе, разрезную кольцевую шайбу, имеющую наклонную поверхность и установленную во впадине гофрированной трубы с возможностью образования раструба гофрированной трубы между конусообразным участком поверхности корпуса и наклонной поверхностью шайбы, при этом установочная втулка присоединена к корпусу для обеспечения выравнивания корпуса относительно трубы.

Конусообразный участок поверхности корпуса и наклонная поверхность шайбы могут иметь угол наклона относительно продольной оси корпуса.

Гофрированная труба может быть выполнена из нержавеющей стали.

Установочная втулка может быть установлена в канале посредством прессовой посадки.

Корпус может иметь заплечик, образованный в канале для позиционирования установочной втулки в канале.

Установочная втулка может иметь цилиндрическую часть и конусообразную часть, причем конусообразная часть проходит в сторону от корпуса.

Конусообразная часть и цилиндрическая часть втулки могут иметь одинаковые внутренние диаметры, при этом конусообразная часть имеет наружный диаметр, который уменьшается в направлении от цилиндрической части.

Установочная втулка может быть выполнена цилиндрической.

Конусообразный участок корпуса служит для образования раструба на трубе.

Технический результат во втором изобретении достигается тем, что фитинг для использования с гофрированными трубами содержит корпус с конусообразным участком поверхности и каналом, выполненным для обеспечения доступа к гофрированной трубе, контактирующей с корпусом, установочную втулку, размещенную в гофрированной трубе и проходящую в сторону от конусообразного участка корпуса, гайку, установленную на корпусе, пару разрезных кольцевых шайб, имеющих наклонную поверхность и установленных во впадине гофрированной трубы с возможностью образования двойного раструба гофрированной трубы между конусообразным участком поверхности корпуса и наклонной поверхностью шайбы, при этом установочная втулка присоединена к корпусу для обеспечения выравнивания корпуса относительно трубы.

Гофрированная труба и конусообразный участок поверхности корпуса выполнены из металла, контактируют друг с другом и образуют уплотнение металл-металл.

Технический результат в третьем изобретении достигается тем, что способ присоединения фитинга к гофрированной трубе заключается в том, что отрезают трубу во впадине, устанавливают гайку на трубе, устанавливают кольцевую разрезную шайбу во впадину трубы рядом с отрезанным концом, затягивают гайку на корпусе с резьбой, имеющем конусообразный участок поверхности, перед затягиванием гайки на корпусе производят выравнивание корпуса относительно трубы, а затягиванием гайки на корпусе обеспечивают образование двойного раструба трубы между конусообразным участком поверхности корпуса и наклонной поверхностью шайбы, имеющей угол, по существу, равный углу наклона конусообразного участка корпуса.

Выравнивание корпуса относительно трубы могут осуществлять путем присоединения установочной втулки к корпусу.

Предложенное изобретение поясняется чертежами.

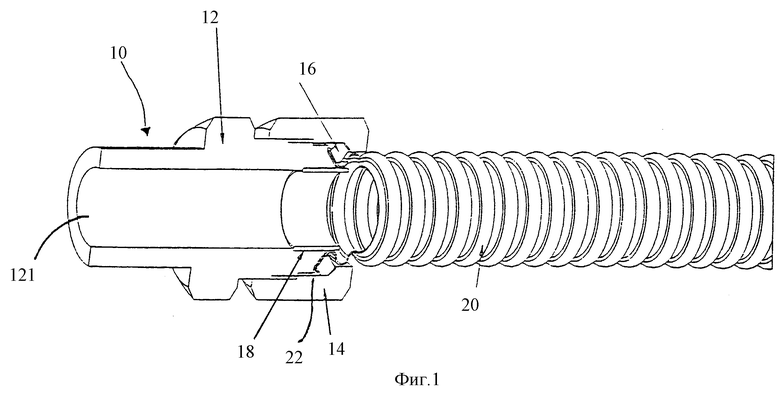

На фиг. 1 изображен выполненный с частичным вырывом фитинг, присоединенный к гофрированной трубе из нержавеющей стали;

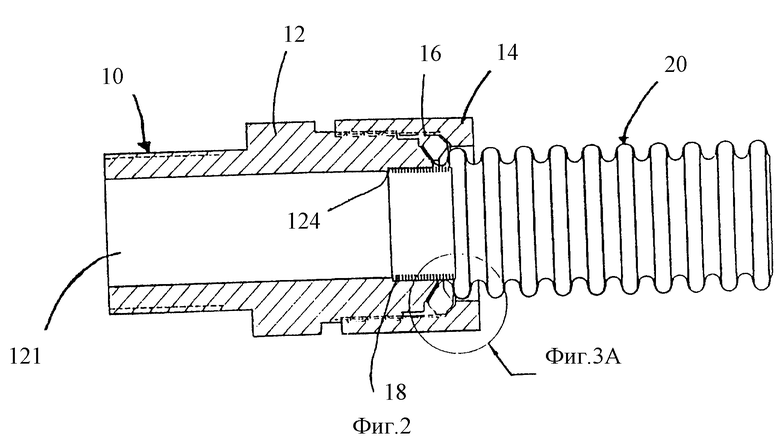

на фиг.2 изображено боковое поперечное сечение фитинга, присоединенного к гофрированной трубе из нержавеющей стали;

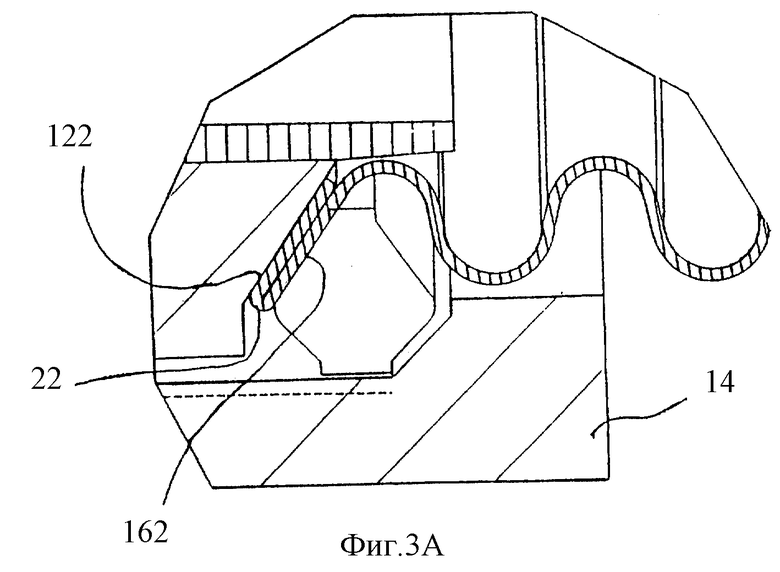

фиг.3А представляет собой увеличенное изображение части фиг.2;

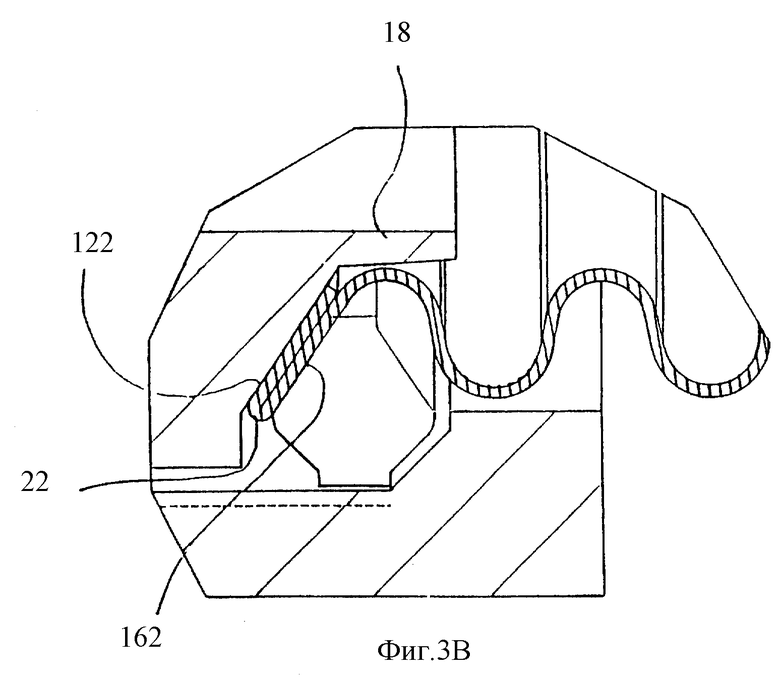

фиг. 3В - увеличенное изображение части фитинга, имеющего альтернативную конструкцию установочной втулки;

фиг.4 - перспективное изображение фитинга;

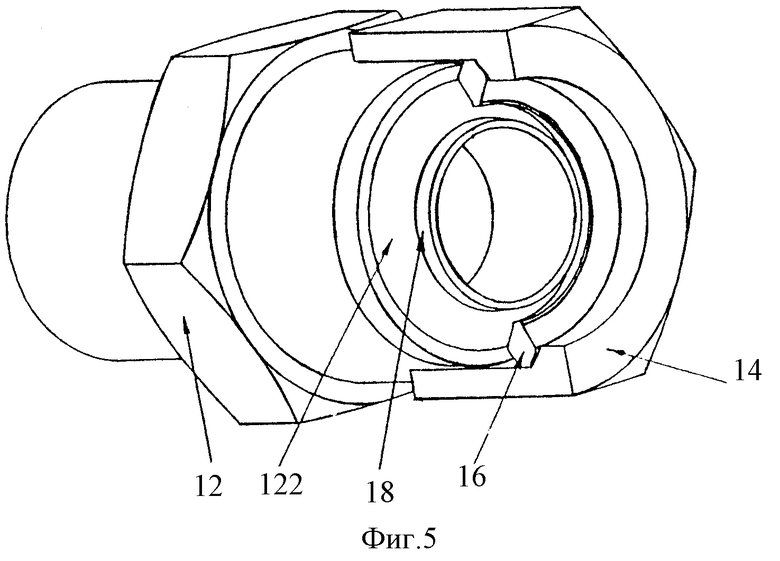

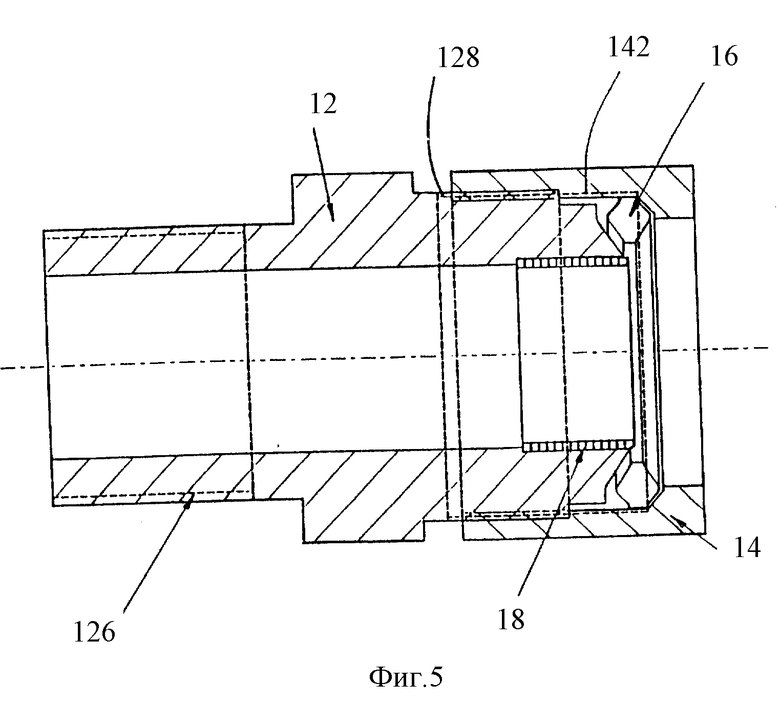

фиг.5 - боковое поперечное сечение фитинга;

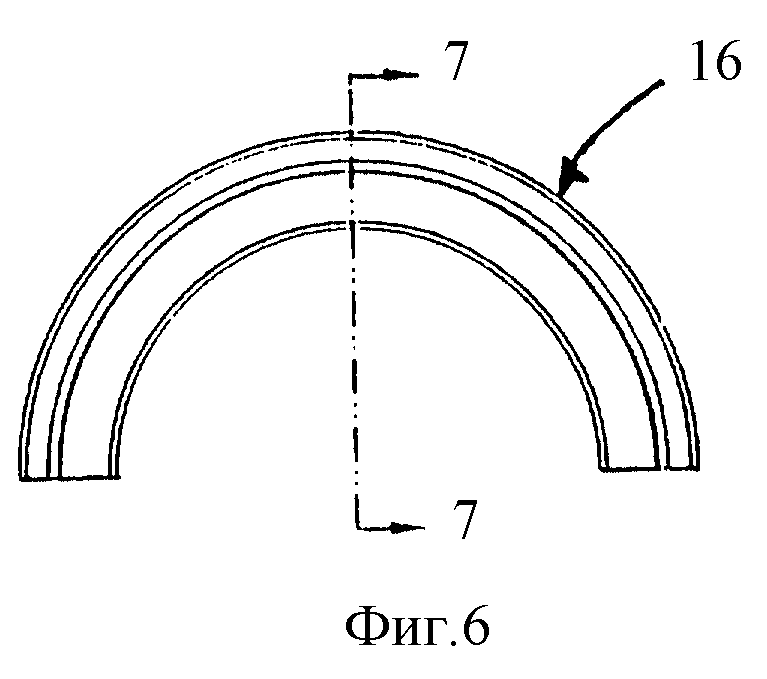

фиг.6 - вид спереди разрезной кольцевой шайбы;

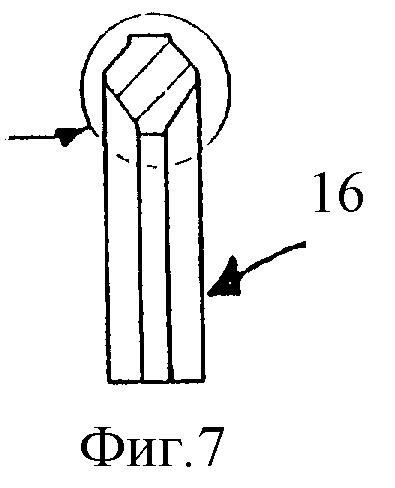

фиг.7 - поперечное сечение, выполненное вдоль линии 7-7 на фиг.6;

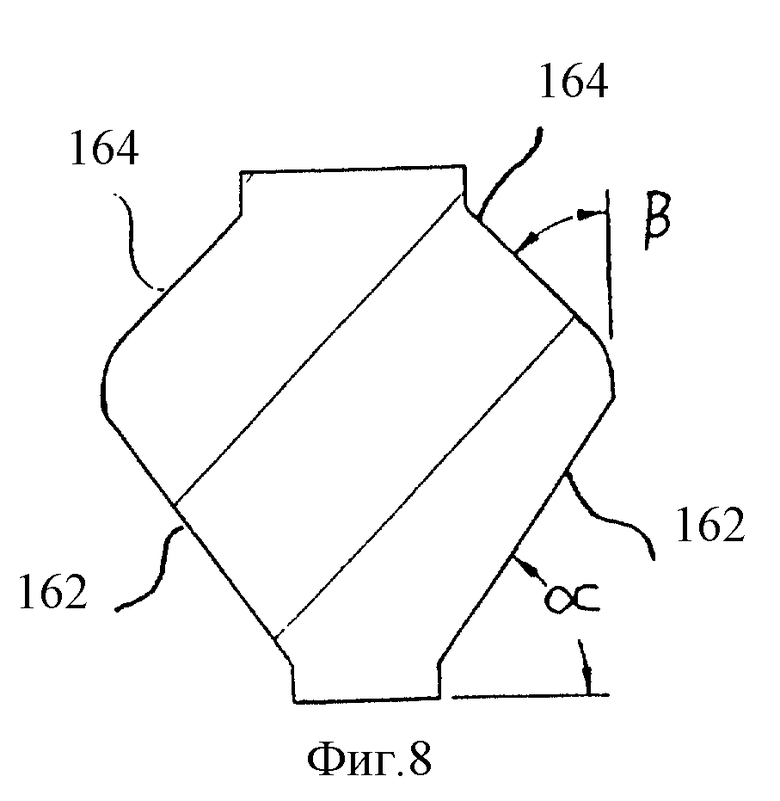

фиг.8 - увеличенное изображение части фиг.7;

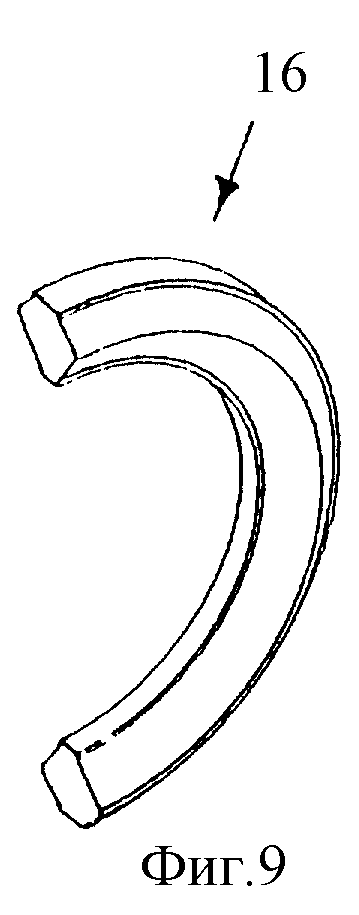

фиг.9 - перспективное изображение разрезной кольцевой шайбы;

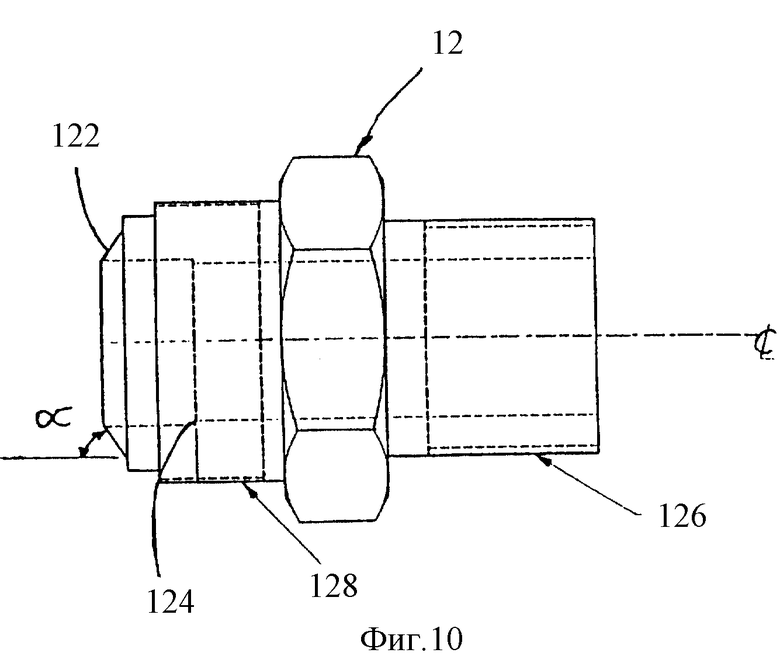

фиг.10 - вид сбоку корпуса фитинга;

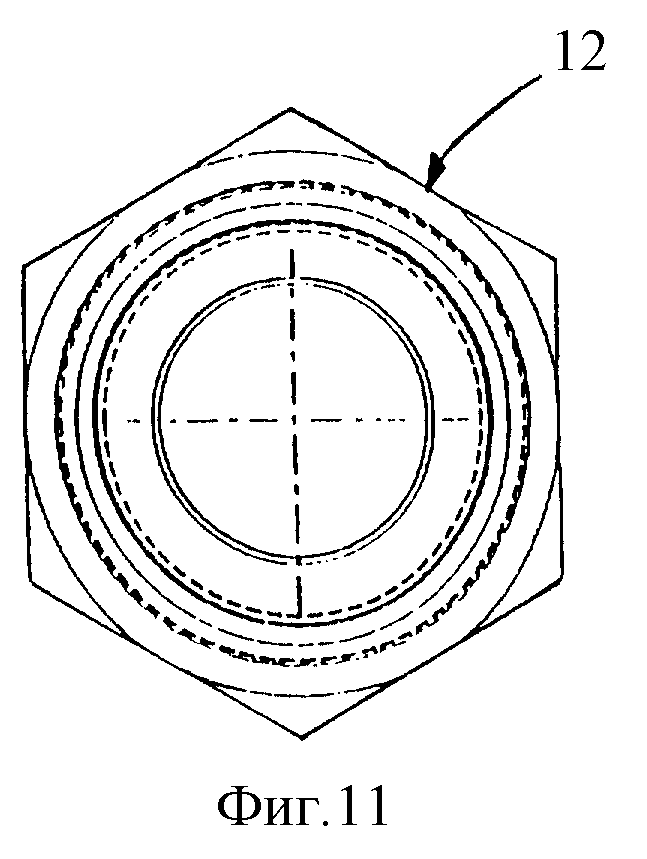

фиг.11 - вид с торца корпуса фитинга;

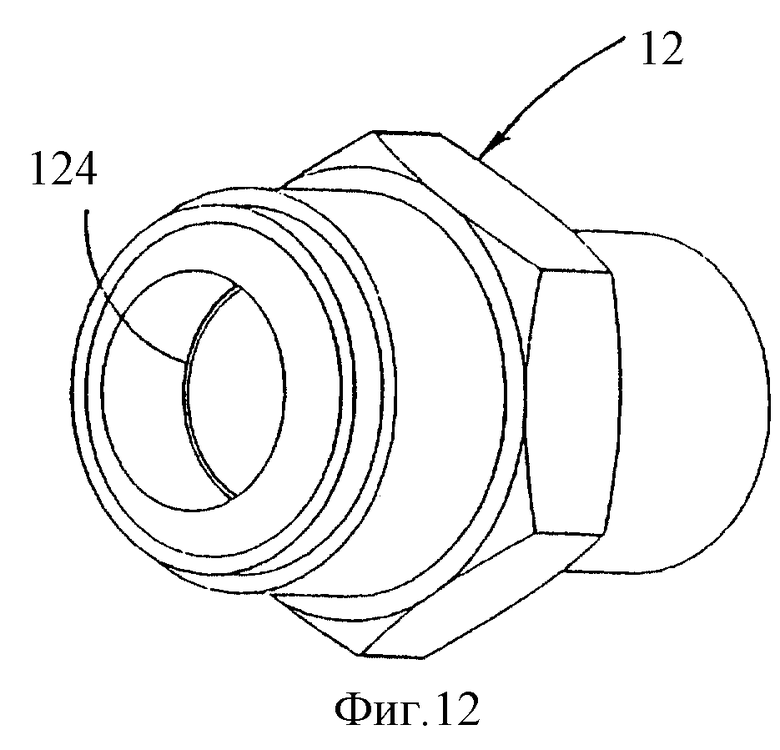

фиг.12 - перспективное изображение корпуса фитинга;

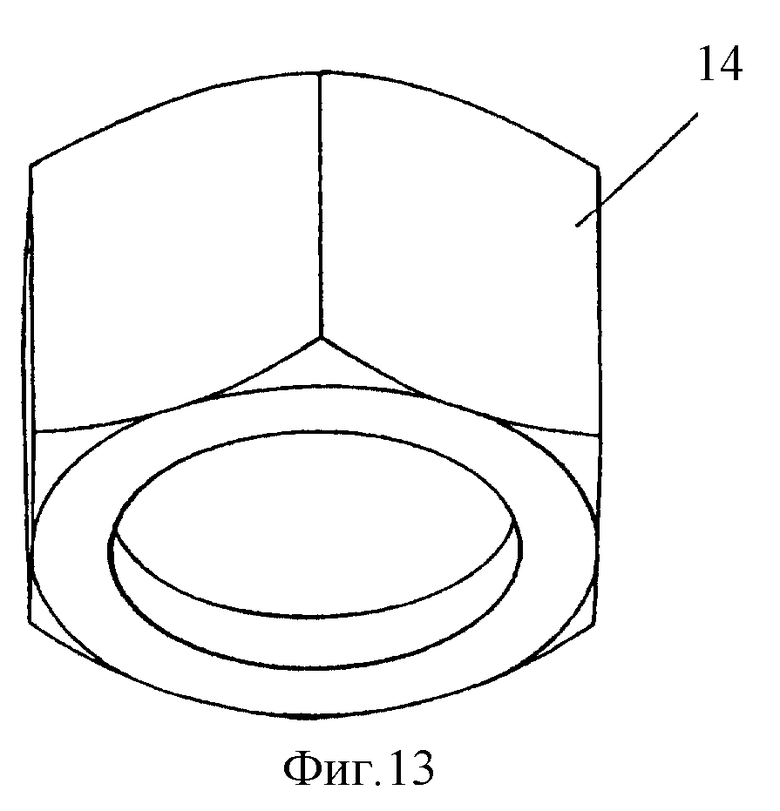

фиг.13 - перспективное изображение гайки фитинга;

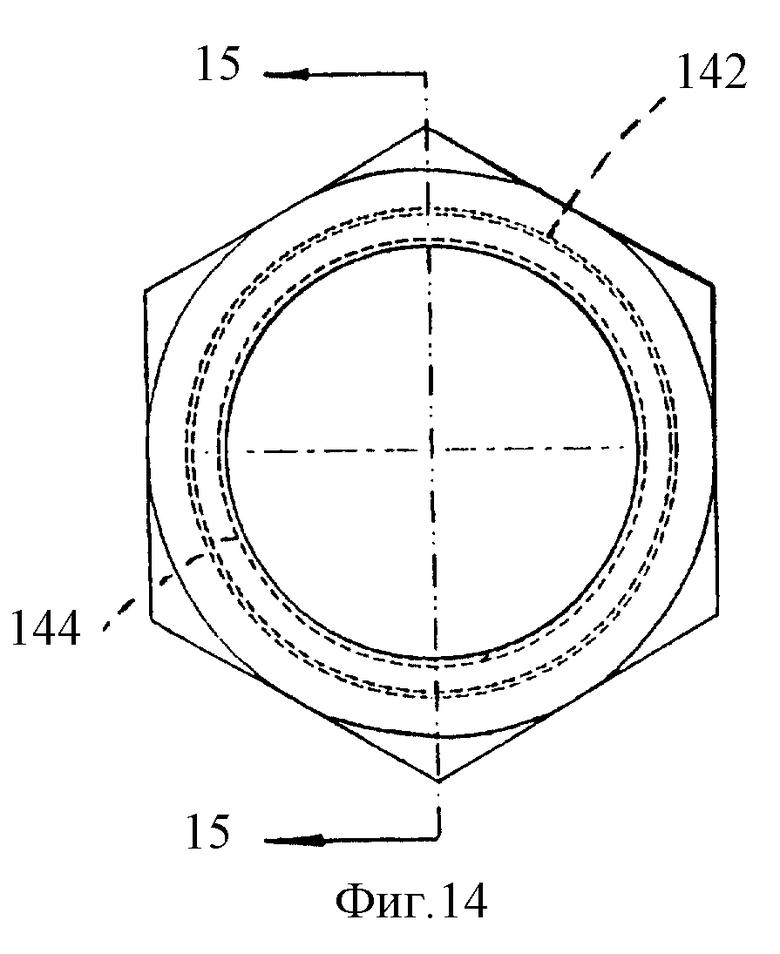

фиг.14 - вид с торца гайки фитинга;

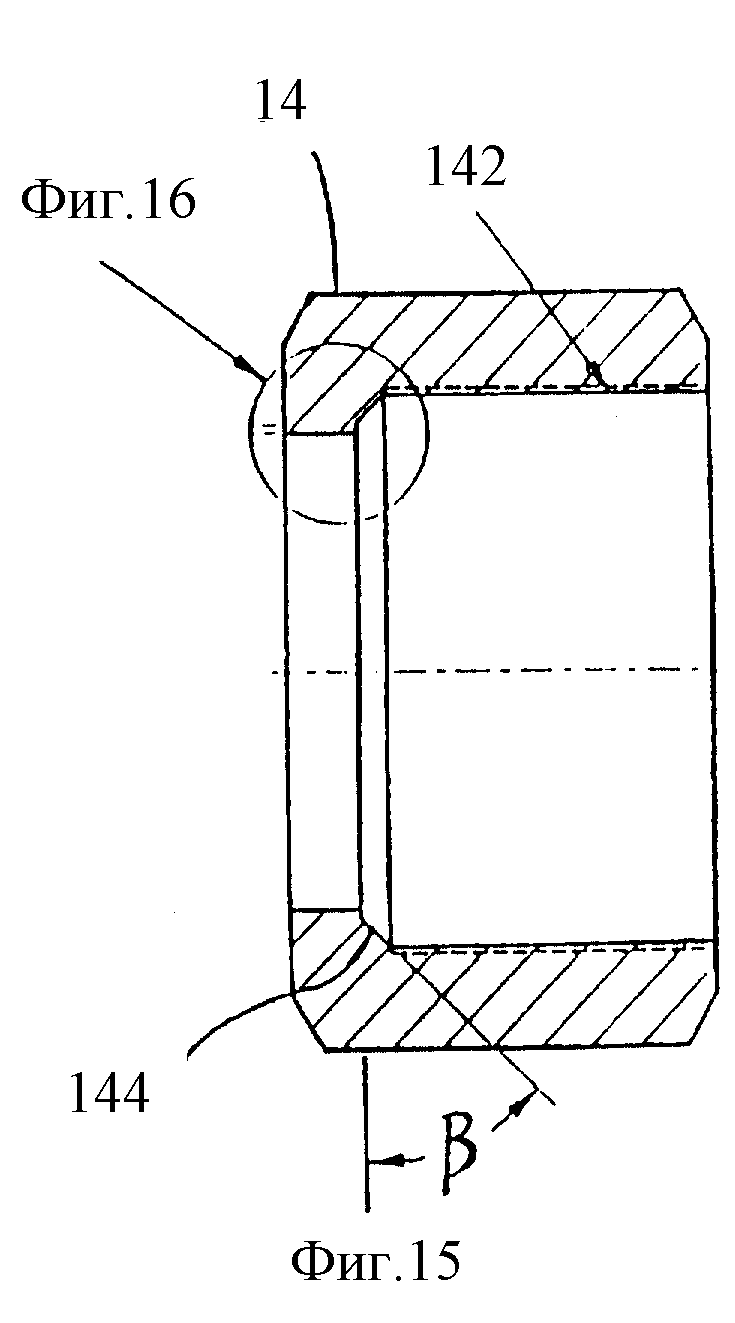

фиг.15 - поперечное сечение, выполненное по линии 15-15 на фиг.14;

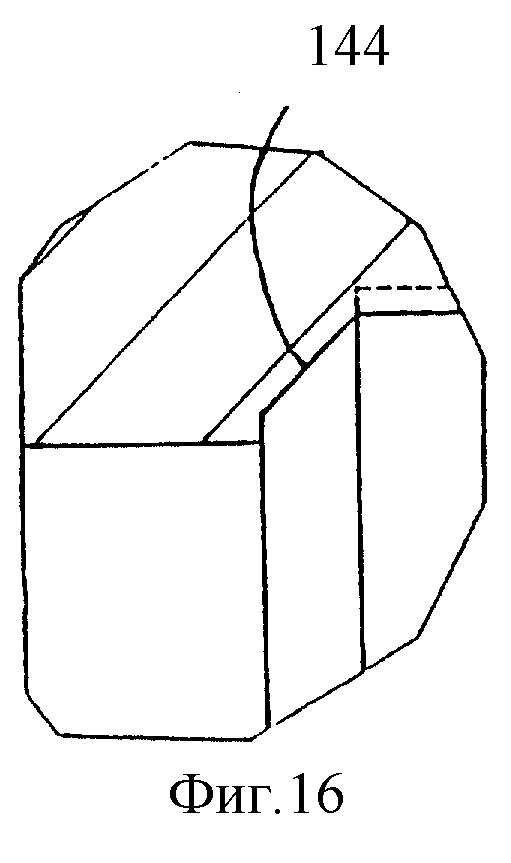

фиг.16 - увеличенное изображение части фиг.15;

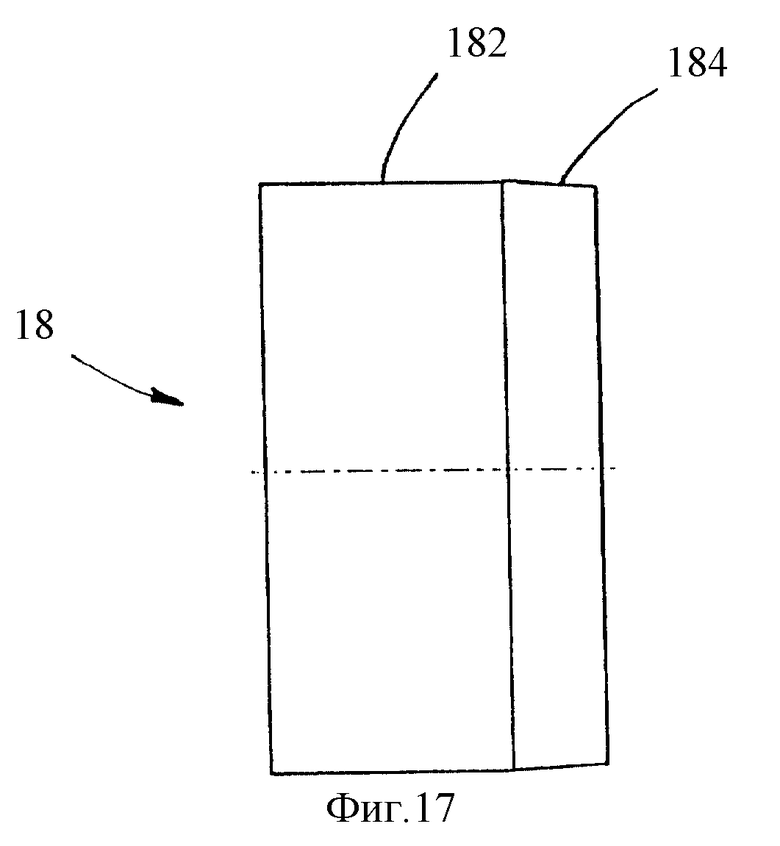

фиг.17 - вид сбоку установочной втулки;

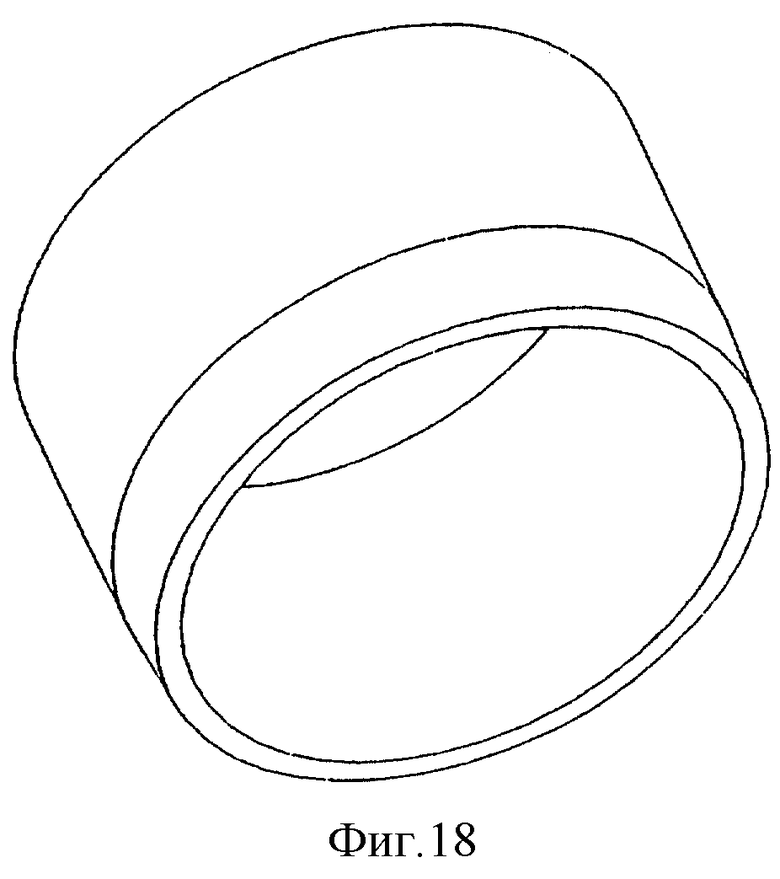

фиг.18 - перспективное изображение установочной втулки;

фиг.19 - вид сбоку альтернативного варианта втулки.

Фиг. 1 представляет собой перспективное, выполненное с частичным вырывом изображение фитинга, обозначенного в целом поз.10, который присоединен к гофрированной трубе 20 из нержавеющей стали. Фитинг 10 состоит из корпуса 12, имеющего установочную втулку 18. Корпус 12 выполнен с резьбой и входит в резьбовое соединение с гайкой 14, которая удерживается на трубе 20 с помощью разрезных кольцевых шайб 16. Разрезные кольцевые шайбы 16 установлены во впадине на наружной поверхности трубы 20. Корпус 12 имеет центральный канал 121, который обеспечивает доступ к внутренней поверхности трубы. Отдельные компоненты фитинга 10 более подробно описаны ниже.

Далее описывается процесс крепления фитинга 10 к трубе 20. Сначала трубу 20 отрезают труборезом в зоне впадины на поверхности трубы 20. На трубу надевают гайку 14 и в первой впадине рядом с отрезанным концом устанавливают две разрезные кольцевые шайбы 16. В трубе 20 размещают установочную втулку 18, которая присоединена к корпусу 12. Установочная втулка 18 гарантирует то, что центральная ось корпуса 12 будет выровнена относительно центральной оси трубы 20. Затем гайку 14 затягивают на первом резьбовом конце корпуса 12. По мере затягивания гайки труба с наружной стороны разрезанных кольцевых шайб 16 (например, рядом с отрезанным концом трубы 20) складывается и расширяется наружу с помощью конусообразного участка 122 (показанного на фиг. 3А) корпуса 12 с образованием раструба 22. Раструб 22 сжимается между конусообразным участком 122 и скошенной зоной 162 (показанной на фиг.3А) на резервной кольцевой шайбе 16, и создается не проницаемый для жидкости фитинг. Поскольку корпус 12 выровнен относительно трубы 20 с помощью установочной втулки 18, нет необходимости использовать инструмент для развальцовки, который ранее применялся для устройств по предшествующему техническому уровню. Это позволяет исключить операцию, необходимую для традиционного процесса монтажа, и уменьшить количество инструментов, которые должен носить монтажник.

Фиг. 2 представляет собой боковое частичное поперечное сечение фитинга 10, прикрепленного к трубе 20. Корпус 12 имеет заплечик 124 для предотвращения слишком большого смещения установочной втулки 18 внутри корпуса 12. Заплечик 124 образуется путем увеличения диаметра канала 121 в корпусе 12 рядом с первым резьбовым концом корпуса 12. Установочная втулка 18 имеет наружный диаметр, который приблизительно равен внутреннему диаметру корпуса 12 в отверстии рядом с первым резьбовым концом. Установочная втулка 18 установлена в корпус 12 посредством прессовой посадки. В приведенном в качестве примера варианте осуществления установочная втулка 18 изготовлена из нержавеющей стали, а корпус 12 изготовлен из латуни. В альтернативном варианте установочная втулка 18 может быть изготовлена из того же материала, что и корпус 12, и выполнена за одно целое с корпусом 12, как показано на фиг.3В, а не в виде отдельного элемента.

Фиг. 3А представляет собой увеличенное изображение части фиг.2. Как было рассмотрено ранее, конусообразный участок 122, образованный на корпусе 12, отгибает трубу 20 и расширяет трубу для образования раструба 22. Раструб 22 сжимается между конусообразным участком 122 и скосом 162 на разрезной кольцевой шайбе 16 по мере затягивания гайки 14. Как указано выше, фиг.3В показывает альтернативный вариант осуществления, в котором установочная втулка 18 выполнена за одно целое с корпусом 12.

Фиг. 4 представляет собой перспективное, выполненное с частичным вырывом изображение фитинга 10 без трубы 20. Разрезная кольцевая шайба 16 имеет расположенные под углом и плоские поверхности, описанные ниже со ссылками на фиг. 6-9, которые соответствуют поверхностям, образованным на корпусе 12 и гайке 14. Фиг.5 представляет собой поперечное сечение фитинга 10 без трубы 20. Пунктирные линии на фиг.5 показывают резьбу, выполненную на корпусе 12 и гайке 14. Гайка 14 имеет внутреннюю резьбу 142, которая входит в соединение с первым рядом витков наружной резьбы 128, образованной на корпусе 12 фитинга. Второй ряд витков наружной резьбы 126 образован на корпусе 12 для присоединения фитинга 10 к дополнительным элементам в системе распределения газа.

Фиг. 6 представляет собой вид спереди одной из разрезных кольцевых шайб 16. Фиг.7 представляет собой поперечное сечение, выполненное вдоль линии 7-7 на фиг.6. Как показано на фиг.8, которая представляет собой увеличенное изображение части фиг.7, разрезная кольцевая шайба 16 имеет две внутренние наклонные поверхности 162 и две наружные наклонные поверхности 164. Внутренние наклонные поверхности 162 образуют угол α относительно поверхности внутренней части разрезной кольцевой шайбы 16. Угол α соответствует углу конуса конусообразной части 122 корпуса 12 (показано на фиг.10). В приведенном в качестве примера варианте осуществления угол α = 55o. Наружные поверхности 164 образуют угол β с нормалью к поверхности внутренней части разрезной кольцевой шайбы 16. Угол β соответствует скошенному заплечику 144, образованному в гайке 14 (показано на фиг.15). В приведенном в качестве примера варианте осуществления угол β = 45o. Фиг.9 представляет собой перспективное изображение разрезной кольцевой шайбы 16.

Фиг. 10 представляет собой вид сбоку корпуса 12 фитинга без установочной втулки 18. Как указано ранее, корпус 12 имеет первый ряд витков наружной резьбы 128, который служит для входа в контакт с резьбой 142, выполненной на гайке 14. Второй ряд витков наружной резьбы 126 предусмотрен для присоединения фитинга 10 к газораспределительной системе. Конусообразный участок 122 на одном конце корпуса 12 расположен под углом α относительно продольной оси корпуса 12. Угол конуса конусообразного участка 122 соответствует углу внутренней наклонной поверхности 162, показанной на фиг.8. Заплечик 124 входит в контакт с установочной втулкой 18, если используется установочная втулка, установленная посредством прессовой посадки, и этот заплечик предотвращает слишком большое смещение установочной втулки 18 внутрь корпуса 12. Фиг.11 и 12 соответственно представляют собой вид с торца и перспективное изображение корпуса 12, являются достаточно ясными и не нуждаются в дополнительных пояснениях.

Фиг. 13 представляет собой перспективное изображение гайки 14. Фиг.14 представляет собой вид с торца гайки 14. Гайка 14 имеет внутреннюю резьбу 142, которая служит для образования резьбового соединения с первым рядом витков наружной резьбы 128, выполненной в корпусе 12 (показано на фиг.10). Фиг. 15 представляет собой поперечное сечение гайки 14, выполненное по линии 15-15 на фиг. 14. Гайка имеет скошенный заплечик 144, образующий угол β с нижней поверхностью гайки 14. Угол β скошенного заплечика 144 соответствует углу наружной наклонной поверхности 164, образованной на разрезной кольцевой шайбе 16 (показано на фиг.8). Фиг.16 представляет собой увеличенное изображение части гайки 14, показанной на фиг.15.

Фиг.17 представляет собой вид сбоку установочной втулки 18. Установочная втулка 18 имеет цилиндрическую часть 182 и конусообразную часть 184. Конусообразная часть имеет наружный диаметр, уменьшающийся в направлении от цилиндрической части 182. Внутренний диаметр установочной втулки 18 предпочтительно выполнен постоянным как в зоне цилиндрической части 182, так и в зоне конусообразной части 184, как показано на фиг.3А. Конусообразная часть 184 облегчает установку установочной втулки 18 в трубе 20, как показано на фиг. 1. Фиг. 18 представляет собой перспективное изображение установочной втулки 18, показанной на фиг.17. Установочная втулка 18 не обязательно должна иметь конусообразную часть 184. Как показано на фиг.19, установочная втулка 18 может быть цилиндрическим элементом без какого-либо уменьшения наружного диаметра. Это позволяет исключить конусообразную часть 184, показанную на фиг. 17.

Как описано выше, установочная втулка гарантирует то, что центральная ось корпуса будет выровнена относительно центральной оси трубы. При затягивании гайки труба с наружной стороны разрезной кольцевой шайбы расширяется за счет воздействия конусообразного участка, выполненного на корпусе. Раструб сжимается между конусообразным участком корпуса и внутренней наклонной поверхностью на разрезной кольцевой шайбе. Это позволяет создать не проницаемый для жидкости фитинг и при этом устранена необходимость применения отдельных инструментов для развальцовки. Сокращается время, требуемое для завершения монтажа, и уменьшается количество необходимых инструментов.

Несмотря на то, что были показаны и описаны предпочтительные варианты осуществления, могут быть выполнены различные модификации и замены элементов не отходя от сущности и объема изобретения. Таким образом, следует понимать, что настоящее изобретение было описано на примере, который не служит ограничением.

Изобретения относятся к фитингам для гофрированных труб. Фитинг для гофрированной трубы содержит корпус с конусообразным участком поверхности и каналом, выполненным для обеспечения доступа к гофрированной трубе, контактирующей с корпусом. Установочная втулка размещена в гофрированной трубе и проходит в сторону от конусообразного участка поверхности корпуса. Гайка установлена на корпусе. Пара разрезных кольцевых шайб, имеющих наклонную поверхность, установлена во впадине гофрированной трубы. Наклонная поверхность шайб и наклонная поверхность корпуса образуют двойной раструб гофрированной трубы. Способ присоединения фитинга к гофрированной трубе заключается в том, что отрезают трубу во впадине, устанавливают кольцевую разрезную шайбу во впадину трубы рядом с отрезанным концом, выравнивают корпус относительно трубы путем присоединения установочной втулки к корпусу, затягивают гайку на корпусе с резьбой, обеспечивая образование двойного раструба трубы между конусообразным участком поверхности корпуса и наклонной поверхностью шайбы, имеющей угол, по существу, равный углу наклона конусообразного участка корпуса. При этом обеспечивается быстрая сборка фитинга с гофрированной трубой без использования дополнительных специальных инструментов и создание надежного и простого соединения. 3 с. и 12 з.п.ф-лы, 19 ил.

| GB 809803 A, 04.03,1959 | |||

| СПОСОБ ОЦЕНКИ ЭНДОТЕЛИЙЗАВИСИМОЙ ВАЗОДИЛАТАЦИИ У ПАЦИЕНТОВ С ДИСПЛАЗИЕЙ СОЕДИНИТЕЛЬНОЙ ТКАНИ | 2008 |

|

RU2357669C1 |

| ВОРОТНИК | 1999 |

|

RU2158620C2 |

| US 3008736 A, 14.11.1961 | |||

| US 4907830 A, 13.03.1990 | |||

| GB 839262 A, 29.06.1960. | |||

Авторы

Даты

2002-12-20—Публикация

1997-07-18—Подача