Изобретение относится к диагностике трубопроводов и может быть использовано при оценке остаточного ресурса трубопроводов в процессе эксплуатации.

Известен способ определения остаточного ресурса стального трубопровода, при котором в металле трубопровода определяют параметр, характеризующий его пластичность, и по нему судят об остаточном ресурсе конструкции (патент RU 2108560 С1, опубликованный 10.04.1998, G 01 N 3/00, 3/30).

По известному патенту остаточный ресурс трубопровода определяют через тарировочную зависимость между параметром пластичности материала образцов, подвергнутых деформационному старению, и их магнитошумовым сигналом. Затем через магнитошумовой сигнал конструкции определяют значение параметра пластичности, по которому судят об остаточном ресурсе трубопровода.

Недостатком известного способа является низкая точность определения остаточного ресурса трубопровода.

Задачей настоящего изобретения является повышение достоверности определения остаточного ресурса конструкции.

Решение поставленной задачи обеспечивается тем, что в известном способе определения остаточного ресурса трубопровода, при котором определяют параметр материала трубопровода, характеризующий его пластичность, и по нему судят об остаточном ресурсе трубопровода, согласно изобретению, в трубопроводе выявляют зону с потенциально пониженным ресурсом, в этой зоне определяют место с такими пластическими свойствами, которым соответствует максимальная коэрцитивная сила, в выявленном месте проводят локальное деформирование материала, по результатам которого определяют его относительное удлинение, и по соотношению этого показателя к контрольной величине данного показателя пластичности судят об остаточном ресурсе трубопровода.

Эффективно, если в качестве зоны с потенциально пониженным ресурсом выбирают зону с максимальными действующими механическими напряжениями.

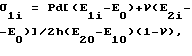

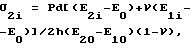

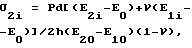

Надежно, если приблизительную границу места, пластическим свойствам которого соответствует максимальная коэрцитивная сила, определяют по величине упругих механических напряжений, выявленных методами неразрушающего контроля, при этом абсолютные значения осевых (σ1) и окружных (σ2) упругих напряжений, действующих в трубопроводе, определяют с использованием соотношений:

где σ1i и σ2i - осевые и окружные напряжения соответственно в i - й точке на трубопроводе;

Е1i и Е2i - значения ЭДС магнитных шумов в контролируемой зоне при намагничивании трубопровода в осевом и окружном направлениях соответственно;

E0 = E10+ν(E20-E10)/(1+ν),

Е10 и Е20 - значения ЭДС магнитных шумов при намагничивании трубопровода в осевом и окружном направлениях соответственно в зоне прямолинейного участка трубопровода длиной более 20 наружных диаметров;

ν - коэффициент Пуассона материала трубы;

Р - давление в трубе в зоне контроля;

h - толщина стенки трубы;

d - наружный диаметр трубы.

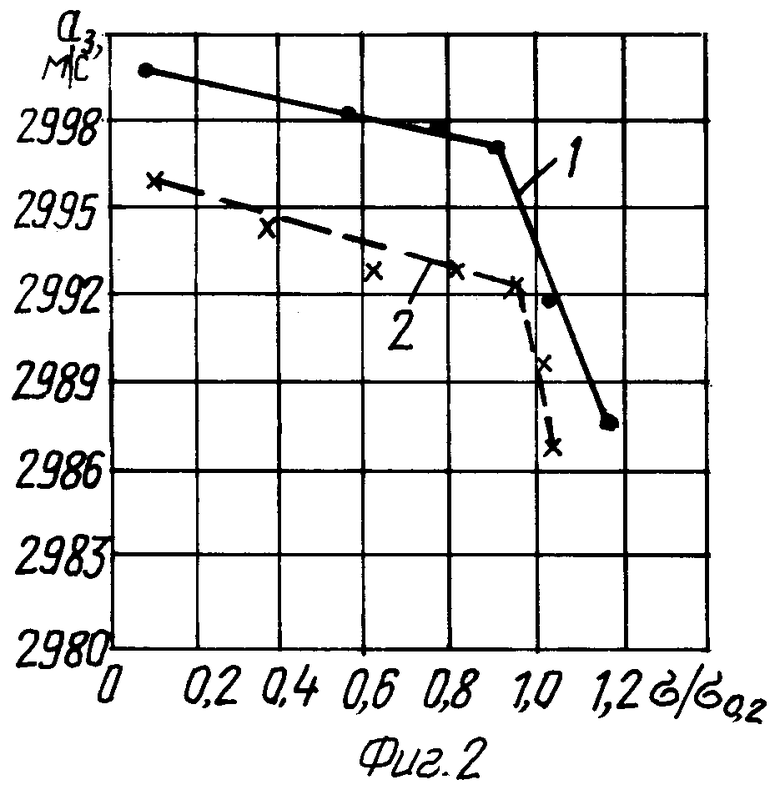

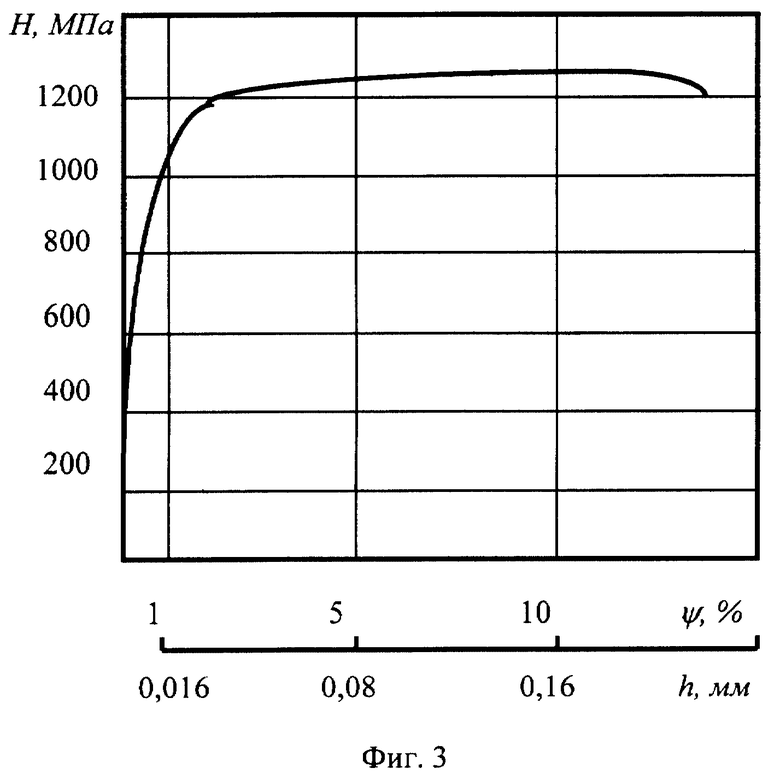

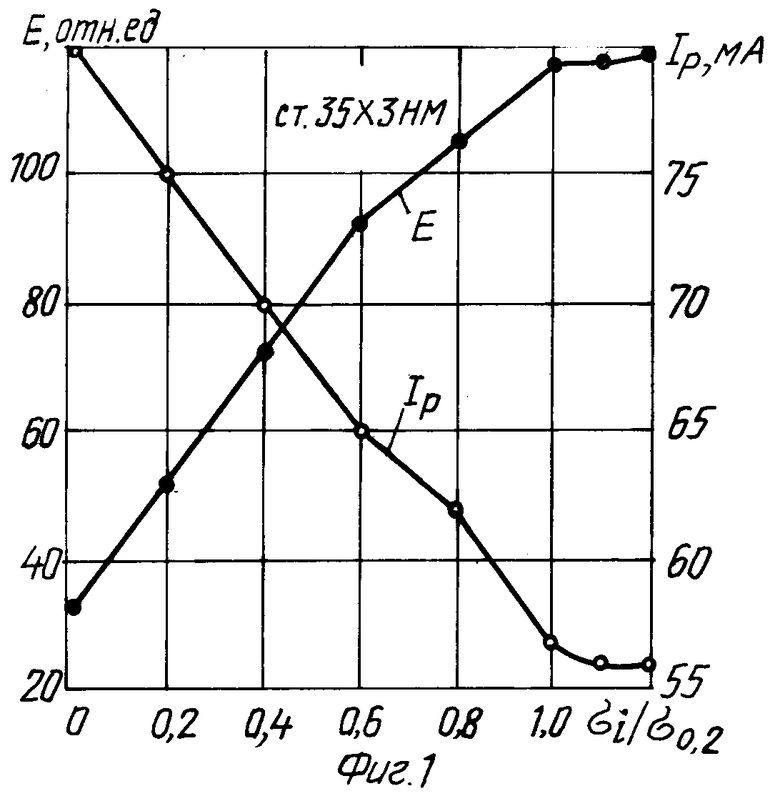

Предлагаемый способ определения остаточного ресурса поясняется следующими диаграммами. На фиг.1 приведена зависимость ЭДС магнитных шумов (Е) и тока размагничивания (Ip) от величины приложенных напряжений в стали 35Х3НМ. На фиг.2 приведена зависимость скорости упругих поверхностных волн в стали 30 ХГСА от приложенных напряжений для различной твердости стали (кривая 1 и 2). На фиг.3 приведена диаграмма вдавливания индентора в железо, полученная с помощью прибора МЭИ-Т12.

В общем виде предлагаемый способ реализуется следующим образом.

В конструкции выявляют зону с потенциально пониженным ресурсом (работы выполняют на реально действующем трубопроводе), а в этой зоне выделяют место с минимальными пластическими свойствами материала трубопровода. Авторами установлено, что пластичность металла минимальна в зонах трубопровода, находящихся под воздействием повышенных нагрузок. Такими зонами на реальных трубопроводах являются зоны прогиба трубы под действием различных факторов (подвижка грунтов, температурные колебания), искривление профиля трубы, утонение стенок за счет коррозии и пр. Авторы предлагают выявлять такие зоны на основе данных определения фактического пространственного положения трубопровода с помощью трассопоисковых приборов, которые позволяют определить положение трубы в плане и по глубине прокладки под слоем грунта и воды. На основании данных определения пространственного положения трубы выявляют зоны с максимальным прогибом. Такие работы могут выполняться, например, с помощью комплекса приборов "АБРИС" российской фирмы "АКА". Зоны трубопровода с изменением профиля трубы и утонением стенки могут быть выявлены с помощью методов и средств внутритрубной диагностики, например с помощью снарядов-профилемеров КОД-3П и снарядов-дефектоскопов КОД-3К, разработанных МНПО "Спектр" (г. Москва).

На выявленных участках трубопровода с потенциально повышенным уровнем напряжений, но с потенциально пониженным ресурсом (за счет изгибов трубы, утонения стенки), выполняются работы по сужению зоны контроля для поиска места с минимальными пластическими свойствами материала. В этом месте необходимо выполнить замеры пластичности металла, определяя показатель пластичности, например относительное удлинение, и по соотношению этого показателя к контрольной величине относительного удлинения (берется из сертификата на металл трубопровода) судят об остаточном ресурсе конструкции. При этом при поиске места с минимальными пластическими свойствами используют магнитные или акустические методы выявления зон с повышенным уровнем механических напряжений. Это место определяют по максимальной величине коэрцитивной силы. Эти работы сопровождаются применением установленных авторами закономерностей изменения ЭДС магнитных шумов или скорости ультразвуковых колебаний в зависимости от действующих напряжений. Установлено, что в зоне действующих в трубопроводе упругих напряжений ЭДС магнитных шумов тем больше, чем больше уровень напряжений. ЭДС магнитных шумов может быть измерена, например, с помощью прибора "ПИОН-01", разработанного в НИМИ (г. Москва). Скорость упругих волн может быть измерена, например, с помощью прибора УС-12, выпускаемого приборостроительным заводом в г. Кишиневе.

Кривые, иллюстрирующие характер изменения ЭДС магнитных шумов и скорости ультразвуковых волн, в зависимости от приложенного напряжения приведены на фиг. 1 и 2. На фиг.3 представлена диаграмма вдавливания индентора в железо, полученная с помощью прибора МЭИ-Т12 и используемая при определении относительного удлинения металла трубопровода.

Абсолютные значения действующих в трубопроводе напряжений при поиске места с минимальными пластическими свойствами металла эффективнее всего определять по методике, предлагаемой авторами.

Особенностью методики контроля напряжений с помощью магнитных шумов или скорости упругих волн является обеспечение возможности определения их абсолютных значений при неизвестных свойствах металла конкретного трубопровода.

Данные экспериментальных измерений ЭДС магнитных шумов на образцах из трубных сталей (ст. 3, 09Г2С, 17ГС и др.) показывают, что чувствительность прибора ПИОН-01 (прибор позволяет проводить контроль в полевых условиях) к приложенным напряжениям меняется в зависимости от свойств стали, состояния поверхности и пр. Установлено также, что скорость ультразвука существенно зависит от состояния стали, например ее твердости. Поэтому при проведении контроля определяют фактическую чувствительность аппаратуры (магнитошумовой и ультразвуковой) к напряжениям в реальном объекте, т.е. осуществляют ее калибровку.

В основу предлагаемой методики положены известные данные о взаимосвязи напряжений и деформаций, действующих в металле трубопровода, а также установленная в процессе исследований практически линейная связь ЭДС магнитных шумов и скорости ультразвука с величиной упругой деформации металла. Теоретические аспекты методики изложены при рассмотрении только взаимосвязи ЭДС магнитных шумов с деформациями металла, так как для скорости ультразвука они идентичны.

Исследования показали, что на протяженных прямолинейных участках трубопровода (длина более 20 наружных диаметров), работающего под давлением, осевые напряжения σ1 близки к нулю. При этом окружные напряжения σ2 можно определять из соотношения:

σ2 = Pd/2h, (1)

где Р - давление в трубопроводе;

d - наружный диаметр трубопровода;

h - толщина стенки в зоне контроля.

Связь напряжений с деформациями при двухосном нагружении (именно такая схема принята для трубопроводов) можно выразить следующими соотношениями:

σ1 = G(ε1+νε2)/(1-ν2), (2)

σ2 = G(ε2+νε1)/(1-ν2), (3)

где ε1 и ε2 - деформации в продольном и поперечном направлении соответственно;

ν - коэффициент Пуассона;

G - модуль Юнга.

При σ1=0 можно записать:

ε10 = -νσ2/G, (4)

ε20 = σ2/G. (5)

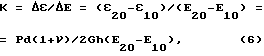

Исходя из изложенного выше, чувствительность (К) прибора к деформациям можно определить по данным измерений ЭДС магнитных шумов в зоне, расположенной на протяженном прямолинейном участке трубопровода (калибровочная зона). При этом необходимо проводить перемагничивание металла трубопровода в двух взаимноперпендикулярных направлениях и регистрировать ЭДС магнитных шумов в каждом направлении: Е10 - при перемагничивании вдоль оси трубопровода и Е20 - при перемагничивании поперек оси, а именно в окружном направлении.

В этом случае можно записать:

где Δε - разность деформаций;

ΔЕ - разность значений ЭДС магнитных шумов в двух направлениях.

Полученное значение чувствительности учитывает конкретное состояние металла контролируемого трубопровода.

Тогда величину упругой деформации εi металла трубопровода в конкретном направлении измерения магнитных шумов можно определить как:

εi = (Ei-E0)•K, (7)

где Еi - измеренное значение ЭДС магнитных шумов в конкретном направлении;

Е0 - расчетное значение ЭДС магнитных шумов в зоне при нулевой упругой деформации.

Это значение Е0 определяется из соотношения:

E0 = E10+ν(E20-E10)/(1+ν). (8)

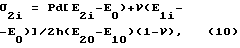

С учетом проведенных преобразований соотношения для определения механических напряжений, действующих в осевом и окружном направлениях стенки трубопровода, можно записать соответственно в виде:

где Е1i, Е2i - значения ЭДС МШ в контролируемой зоне при перемагничивании в осевом и окружном направлениях соответственно;

σ1i, σ2i - осевые и окружные напряжения соответственно в i-q точке на трубопроводе.

Из приведенных выше аналитических соотношений видно, что для определения действующих в трубопроводе упругих механических напряжений достаточно измерение ЭДС магнитных шумов в калибровочной зоне (E20 и Е10) и в зоне контроля (Е1i и Е2i). Фактическое значение давления продукта в трубопроводе и толщина стенки трубопровода в калибровочной зоне определяются при проведении измерений Е20 и Е10.

Таким образом, можно отметить, что приведенная методика оценки действующих в трубопроводе механических напряжений позволяет определять абсолютные значения этих напряжений с учетом фактических свойств металла трубопровода, его геометрических параметров и условий эксплуатации.

Результаты приведенных выше исследований были использованы при оценке напряженного состояния подводного перехода газопровода Средняя Азия - Центр через пролив Кара-Богаз-Гол, а также при контроле ряда воздушных переходов на газопроводе Острогожск - Ленинград и других трубопроводах.

Следует обратить внимание на то, что при проведении работ по определению напряжений в трубопроводах по предлагаемой методике измерения ЭДС магнитных шумов необходимо выполнять с соблюдением режимов работы аппаратуры, использованных при измерениях в калибровочной зоне. Скорость сканирования поверхности трубопровода не должна превышать 3 мм/с. За расчетное значение ЭДС магнитных шумов при измерении в конкретной точке необходимо принимать стабильное показание прибора при зафиксированном состоянии преобразователя.

Определение максимальных напряжений в зоне контроля производится путем сканирования этой зоны преобразователем и регистрации максимальных показаний прибора. Для упрощения такого контроля в приборе ПИОН-01 предусмотрен режим работы с запоминанием максимального значения.

Зона контроля трубопровода должна быть очищена от грязи, ржавчины, фрагментов защитных покрытий и прочее. В тоже время при выполнении работ по очистке контролируемой поверхности необходимо следить за тем, что эти мероприятия не привели к наклепу данной поверхности.

Тот же самый результат получается, если используется для определения действующих напряжений скорость ультразвуковых колебаний. Для этого во всех математических соотношениях (6)-(10), где используется параметр E, его заменяют на а - скорость распространения упругих волн в металле трубопровода. Скорость ультразвука без измерения толщины стенки можно измерять с помощью ультразвукового тестера типа УК 1401 (разработка МНПО "СПЕКТР").

Авторами установлено, что в трубопроводах под действием напряжений в течение длительного времени эксплуатации происходит деформационное старение металла, что сопровождается микропластической деформацией напряженных зон металла и снижением его пластичности. Такие зоны по данным измерения ЭДС магнитных шумов и скорости ультразвука выявляются в виде особых мест. В этих местах не представляется возможным при помощи указанных методов выявлять минимальную пластичность, так как на эти параметры влияют как напряжения, так и деформации.

В связи с этим для выявления мест с минимальной пластичностью предлагается использовать другую магнитную характеристику, а именно коэрцитивную силу (Нс). Этот параметр регистрируется при помощи коэрцитиметра, например ИКМ-02Ц, выпускаемого Уральским электромеханическим заводом.

Данные, подтверждающие связь коэрцитивной силы со степенью деформационного старения стали, изготавливаемой по ГОСТ8731-74, приведены в таблице.

После выявления на трубопроводе места с минимальным значением пластичности производится определение абсолютного значения этого параметра, выраженное, например, через относительное удлинение металла. Для этого используется прямое измерение пластичности металла путем вдавливания индентора переносного твердомера, например МЭИ-Т12 или ПИТМ-ДВ-02. В процессе вдавливания шара диаметром D регистрируют нагрузку Н и глубину вдавливания h.

На диаграмме вдавливания (фиг.3) ψ представляет собой характеристику деформации металла, определяемую из соотношения:

ψ = h/D (11)

Исследования ряда авторов по оценке связи параметров вдавливания индентора со свойствами металлов и сплавов показали, что процесс деформирования металла при измерении твердости подобен процессу растяжения, при котором определяются характеристики его механических свойств. Это положение основано на том, что твердость НВ - есть напряжение в лунке при известном размере лунки, т. е. при известной степени деформации металла ψ. В связи с этим предложено при вдавливании индентора производить запись диаграммы "нагрузка Н - глубина вдавливания h", что подобно записи диаграммы "нагрузка Н - деформация ψ" при растяжении, и таким образом при статическом вдавливании индентора производить запись диаграммы нагружения металла и по этой диаграмме определять основные характеристики механических свойств этого металла, в том числе характеристики его пластичности.

Пример записи такой диаграммы, полученной с помощью статического твердомера МЭИ-Т12 приведен на фиг.3. На этом фигуре показан характер изменения напряжения Н в лунке в функции изменения глубины лунки h и степени деформации ψ для армко-железа.

В приборе использованы два индикатора часового типа, позволяющие в процессе нагружения регистрировать величину нагрузки вдавливания индентора и глубину вдавливания. На основании дискретных данных: давление Н и соответствующая этому давлению глубина лунки h строится диаграмма нагружения, по которой можно определить предел текучести, временное сопротивление и относительное удлинение.

На основании измерений параметра пластичности (относительного удлинения) определяют ресурс трубопровода путем сопоставления фактического относительного удлинения (в зоне с минимальной пластичностью металла) со значением этого параметра, зафиксированном в сертификате на металл трубопровода.

Допустимая степень изменения (уменьшения) относительного удлинения определяется экспериментально для различных марок сталей, типов трубопроводов и условий их эксплуатации.

Таким образом, показатели состояния трубопровода в его самом нагруженном месте повышают достоверность оценки остаточного ресурса.

Изложенные сведения о заявленном изобретении, охарактеризованном в независимом пункте формулы, свидетельствуют о возможности его осуществления с помощью описанных в заявке и известных средств и методов. Следовательно, заявленный способ соответствует условию промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки ресурса стальных корпусов артиллерийских снарядов | 2017 |

|

RU2662479C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2014 |

|

RU2574231C1 |

| Способ определения ресурса стальных изделий | 2019 |

|

RU2706106C1 |

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ФЕРРОМАГНИТНЫХ ИЗДЕЛИЯХ | 1996 |

|

RU2116635C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ СТЕНКИ ТРУБОПРОВОДА | 2000 |

|

RU2194977C2 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В СТАЛЬНЫХ КОНСТРУКЦИЯХ | 2005 |

|

RU2281468C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МЕТАЛЛА ТРУБ ПРИ ДВУХОСНОМ НАПРЯЖЕННОМ СОСТОЯНИИ | 1992 |

|

RU2073842C1 |

| Способ контроля прочностных свойств протяженных ферромагнитных изделий | 1988 |

|

SU1583824A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБ | 2007 |

|

RU2339018C1 |

Изобретение относится к диагностике трубопроводов для оценки их остаточного ресурса. Способ определения остаточного ресурса трубопровода заключается в том, что в трубопроводе выявляют зону с потенциально пониженным ресурсом, в этой зоне определяют место с такими пластическими свойствами, которым соответствует максимальная коэрцитивная сила, в выявленном месте проводят локальное деформирование материала, по результатам которого определяют его относительное удлинение, и по соотношению этого показателя к контрольной величине данного показателя пластичности судят об остаточном ресурсе трубопровода. В качестве зоны с потенциально пониженным ресурсом может быть выбрана зона с максимальными действующими механическими напряжениями. Приблизительную границу места, пластическим свойствам которого соответствует максимальная коэрцитивная сила, определяют по величине упругих механических напряжений, выявленных методами неразрушающего контроля, при этом абсолютные значения осевых (σ1) и окружных (σ2) упругих напряжений, действующих в трубопроводе, определяют расчетным путем. Данное изобретение направлено на повышение достоверности определения остаточного ресурса трубопровода. 2 з.п.ф-лы, 3 ил.

где σ1i и σ2i - осевые и окружные напряжения соответственно в i-й точке на трубопроводе;

Е1i и Е2i - значения ЭДС магнитных шумов в контролируемой зоне при перемагничивании трубопровода в осевом и окружном направлениях соответственно;

E0 = E10+ν(E20-E10)/(1+ν),

Е10 и Е20 - значения ЭДС магнитных шумов при перемагничивании трубопровода в осевом и окружном направлениях соответственно в зоне прямолинейного участка трубопровода длиной более 20 наружных диаметров;

ν - коэффициент Пуассона материала трубы;

Р - давление в трубе в зоне контроля;

h - толщина стенки трубы;

d - наружный диаметр трубы.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА КОНСТРУКЦИИ | 1995 |

|

RU2108560C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2006813C1 |

| Способ определения предела текучести ферромагнитных материалов на железной основе | 1984 |

|

SU1276068A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В ФЕРРОМАГНИТНЫХ МАТЕРИАЛАХ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1988 |

|

RU2035690C1 |

| СПОСОБ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ СОСУДОВ И АППАРАТОВ ДАВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ИХ ОСТАТОЧНОГО РЕСУРСА | 1993 |

|

RU2032163C1 |

| US 3482437 A, 09.12.1969 | |||

| Способ определения ресурсных характеристик материалов | 1988 |

|

SU1702230A1 |

| SHABUNEVICH V.I | |||

| NONDESTR TEST EVAL, 1995, v.12, p.211-218. | |||

Авторы

Даты

2002-12-20—Публикация

2000-03-03—Подача