Изобретение относится к диагностике и прогнозированию состояния материала в металлоконструкциях и может быть использовано для оценки остаточного ресурса и периодичности обследования металлоконструкций сосудов и аппаратов давления в строительной, энергетической, химической, нефтехимической и нефтеперерабатывающей промышленности.

В технике известны различные методы исследования состояния материалов металлоконструкций, работающих в условиях воздействия таких эксплуатационных факторов, как повышение температуры и давления, агрессивные среды. Эти методы заключаются в определении изменений прочностных свойств материала. Известен способ диагностики состояния материала, заключающийся в определении его твердости. Однако недостатком известного метода является его недостаточная информативность, поскольку прочностная характеристика металла - твердость не учитывает изменение других важных механических свойств материалов и не является комплексной характеристикой состояния конструкции, по которой можно определить ее долговечность.

Наиболее близким к предлагаемому техническим решением является способ диагностики металлоконструкций, заключающийся в том, что в процессе эксплуатации проводят замеры ее толщины в N контрольных точках, сопоставляют полученные результаты замеров толщин с их исходными значениями, вычисляют скорость Vk коррозии металлоконструкции, по которой вычисляют ее остаточный ресурс.

Недостаток известного способа, являющегося стандартной методикой определения долговечности металлоконструкции, заключается в том, что при определении прочности конструкции учитываются лишь коррозионные процессы, приводящие к уменьшению толщины элементов конструкции, а следовательно, и к уменьшению остаточного ресурса.

Однако в реальных условиях эксплуатации, при которых работают металлоконструкции, сосуды и аппараты давления, изменяются механические свойства металла, включающие не только прочностные его свойства, но и характеристики трещиностойкости, в том числе критический коэффициент интенсивности напряжения. Поэтому определение долговечности металлоконструкции лишь по коррозионному износу в ряде случаев приводит к ошибочным результатам, так как иногда в процессе их эксплуатации не наблюдается заметной коррозии, либо коррозия полностью отсутствует, но в то же время наблюдается заметное снижение характеристик трещиностойкости материалов, которые существенно влияют на остаточный ресурс конструкции.

Цель изобретения - повышение достоверности диагностики и точности определения остаточного ресурса металлоконструкции за счет не только учета коррозионных процессов в металле, но и изменения их характеристик трещиностойкости под действием эксплуатационных факторов.

Поставленная цель достигается тем, что в способе диагностики металлоконструкций, сосудов и аппаратов давления, заключающемся в том, что производят замеры толщин металлоконструкций в N контрольных точках, сопоставляют полученные результаты замеров толщин с их исходными значениями, вычисляют коррозионный износ, определяют скорость Vkкоррозии, из полученных N значений скорости Vk коррозии выбирают максимальное, дополнительно в металлоконструкции определяют области наибольшей опасности повреждения, в выбранных областях производят отбор M проб металла механическим путем, для каждой из М проб металла определяют величину смещения температурной зависимости характеристик трещиностойкости из полученных М значений величины смещения температурной зависимости характеристик трещиностойкости выбирают максимальное значение, по которому определяют скорость VΔ смещения температурной зависимости характеристик трещиностойкости за период эксплуатации, по значению скорости Vk коррозии металла определяют изменение во времени максимального значения напряжения Smax (t) в областях наибольшей опасности повреждения металлоконструкции, по скорости VΔ смещения температурной зависимости характеристик трещиностойкости определяют изменения критического значения напряжения Sкр (t), вызывающего разрушение металлоконструкции, а остаточный ресурс эксплуатации металлоконструкции определяют по формуле:

Δ t = t1 - to, где to - момент обследования металлоконструкции,

t1 - момент времени, при котором Smax (t) = Sкр (t).

В соответствии с изобретением критерием оценки остаточного ресурса является условие возникновения трещин или распространения уже имеющихся трещин в наиболее напряженных объемах металла с учетом развития процессов коррозии и деградации механических свойств металла сварных соединений. В процессе эксплуатации оборудования в момент обследования определяют области наибольшей опасности повреждения. Эти области характеризуются повышенной температурой, неоднородностью строения материала в участках сварных соединений и наибольшим силовым напряжением. В этих областях вырезают М образцов металла или путем скола, среза, спила отбирают М микропроб металла. Полученные образцы подвергают испытанию для определения степени охрупчивания металла к моменту обследования. Степень охрупчивания металла зависит как от состояния внутри зерен, так и от строения и химического состава границ зерен. Эксплуатационные факторы (температура, давление, агрессивность среды) в существенной степени влияют на состояние и химический состав границ зерен и по величине могут в несколько раз превышать эффект охрупчивания от изменения металла внутри зерен. По строению изломов образцов устанавливают степень fm межзеренного охрупчивания, обусловленную ослаблением границ зерен. Для каждого из М образцов или проб металла на момент обследования определяют зависимость характеристик трещиностойкости металла от температуры. В качестве таких характеристик могут быть выбраны критический коэффициент интенсивности напряжения К1С, величина критического раскрытия трещины δC, критическая величина джи интеграла J1C и другие силовые и деформационные характеристики. Информационным параметром для прогнозирования долговечности исследуемого оборудования является величина смещения характеристики трещиностойкости по оси температур за период эксплуатации, т.е. за время от момента ввода объекта в эксплуатацию до момента обследования. Определение этого параметра возможно осуществить двумя путями:

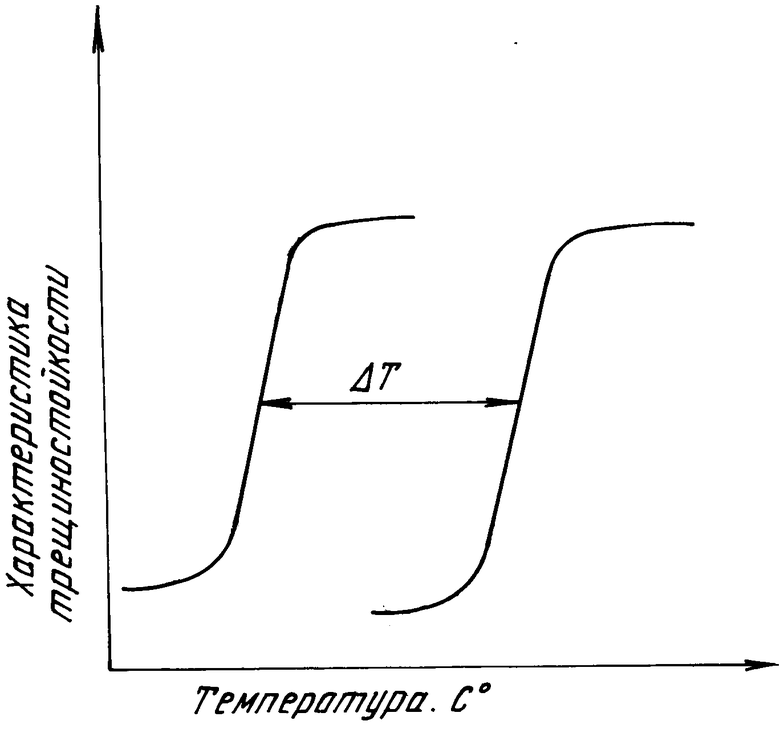

1. Сравнивают полученную на момент обследования характеристику трещиностойкости с исходной характеристикой, определенной на момент ввода оборудования в эксплуатацию и вычисляют величину ее температурного смещения Δ Т (см. чертеж).

2. Определение величины Δ Т температурного смещения характеристики смещения возможно и по скорости охрупчивания металла. Для этого исследуют кристаллические изломы отобранных М микропроб, по строению изломов устанавливают долю Еm межзеренного разрушения в кристаллическом изломе. Тогда величина смещения Δ Т определяется по формуле:

Δ Т = Δ То + k Δ Fm, где Δ То - прирост критической температуры хрупкости за счет деформационного старения.

k - коэффициент пропорциональности, зависящий от вида межзеренного разрушения.

Δ Fm - прирост доли межзеренного разрушения за время эксплуатации на поверхности разрушения, исключая участки ямочного вязкого разрушения.

Величина температурного смещения Δ Т характеристики трещиностойкости существенным образом зависит от степени развития процессов обратимой отпускной хрупкости, тепловой хрупкости, коррозионного растрескивания, наводораживания металла и других охрупчивающих факторов. Анализируют полученные М значения величин Δ Т смещений и из них выбирают максимальное значение Δ Т, предоставляющее наибольшую вероятность хрупкого разрушения.

Выбранное значение величины смещения Δ Т характеристики трещиностойкости сопоставляют с длительностью эксплуатации конструкции и определяют скорость VΔ смещения характеристики трещиностойкости за время эксплуатации по формуле

VΔ = Δ Tmax/to, где to - время эксплуатации.

Долговечность конструкции определяется как скоростью изменения критических значений силовых или деформационных характеристик трещиностойкости, так и скоростью изменения напряженно-деформационного состояния конструкции, обусловленной коррозионным износом. Для определения скорости Vk коррозии измеряют толщину стенок металлоконструкции в основных силовых ее зонах, сравнивают полученные значения с исходными значениями на момент ввода конструкции в эксплуатацию и определяют скорость коррозионного износа Н элементов конструкции. Из полученных значений выбирают максимальное значение Нmax(из соображений выбора наиболее опасной ситуации с точки зрения разрушения) и, учитывая длительность to эксплуатации, определяют скорость коррозии Vk металла по формуле:

Vk = Нmax/to

Условием разрушения металлоконструкции (а значит, и критерием оценки остаточного ресурса) является достижение расчетной силовой или деформационной характеристикой трещиностойкости ее критического значения в наиболее напряженных объемах металлоконструкции. В качестве этого условия может быть достижение максимального напряжения Smax (t) уровня критического напряжения Sкр (t), т.е.

Smax(t) = Sкр(t),

а) Smax(t) = σo˙γo/γ (t)

γ (t) = γo - Vk˙t , где γo - толщина наиболее напряженного расчетного сечения металлоконструкции на момент обследования;

Vk - скорость коррозии;

t - текущее время;

σo - приложенное напряжение

б) Sкр(t) = Sкр(Тэ - VΔ ˙t);

Тэ - температура эксплуатации;

Sкр (t) - температурная зависимость критического значения силовой или деформационной характеристики трещиностойкости;

VΔ - скорость смещения S (t);

t - текущее время.

Таким образом, остаточный ресурс металлоконструкции определяется по формуле

Δ t = t1 - to, где to - момент обследования металлоконструкции;

t1 - момент времени, при котором Smax(t) = Sкр(t).

Таким образом, учет изменения механических свойств, характеристик трещиностойкости позволяет не только повысить точность и надежность определения остаточного ресурса оборудования, но и проводить его определение даже в том случае, когда в оборудовании практически не наблюдается коррозии. Как правило, наиболее опасными являются хрупкие разрушения конструкций, когда охрупчивание металла связано с визуально не выявляемыми изменениями в структуре, строении и химическом составе границ зерен конструкционных материалов. К числу таких опасных явлений относится тепловая хрупкость, водородная хрупкость, коррозионное растрескивание под напряжением, щелочная и хлоридная хрупкость и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НЕСУЩЕГО КАРКАСА СТРОИТЕЛЬНОГО ОБЪЕКТА | 2006 |

|

RU2308698C1 |

| ТЕПЛОВОЙ СПОСОБ КОНТРОЛЯ ОСТАТОЧНОГО РЕСУРСА ЭЛЕКТРООБОРУДОВАНИЯ | 2005 |

|

RU2287809C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| СПОСОБ РАНЖИРОВАНИЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК ХИМИЧЕСКИХ, НЕФТЕХИМИЧЕСКИХ И НЕФТЕПЕРЕРАБАТЫВАЮЩИХ КОМПЛЕКСОВ НА ОСНОВЕ ИХ ЭКСПЕРТНО-БАЛЬНОЙ ОЦЕНКИ | 2013 |

|

RU2582029C2 |

| Способ эксплуатации сварного кожуха доменной печи | 1984 |

|

SU1289885A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ПРИ КОРРОЗИИ ПОД МЕХАНИЧЕСКИМ НАПРЯЖЕНИЕМ | 1996 |

|

RU2141643C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2013 |

|

RU2518787C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБ ТЕПЛОВЫХ СЕТЕЙ | 2008 |

|

RU2366920C1 |

Изобретение относится к диагностике и прогнозированию состояния материала в металлоконструкциях и может быть использовано для оценки остаточного ресурса металлоконструкций, сосудов и аппаратов давления в строительной, энергетической, химической и нефтеперерабатывающей промышленности. Сущность: в способе осуществляется определение прочности конструкции, при котором учитываются как коррозионные процессы, приводящие к уменьшению толщины элементов конструкций, так и изменение механических свойств материалов, обусловленное возникновением и распространением трещин. В N контрольных точках металлоконструкции определяют скорость vк коррозии металлоконструкции. Производят отбор M проб металла механическим путем в областях наибольшей опасности повреждения металлоконструкции, для каждой из проб определяют величину и скорость vΔ смещения температурной зависимости характеристик трещиностойкости. По значению vк определяют изменение во времени максимального значения напряжения Smax(t) в областях наибольшей опасности повреждения металлоконструкции. По значению vΔ определяют изменение критического значения напряжения Sкр(t), вызывающего разрушение металлоконструкции. Остаточный ресурс эксплуатации металлоконструкции определяют по формуле Δt = t1-t0, где t0 - момент обследования металлоконструкции, t1 - момент времени, при котором Smax(t) = Sкр(t). 1 ил.

СПОСОБ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ СОСУДОВ И АППАРАТОВ ДАВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ИХ ОСТАТОЧНОГО РЕСУРСА, заключающийся в том, что производят замеры толщин металлоконструкции в N контрольных точках, сопоставляют полученные результаты замеров толщин с их исходными значениями, вычисляют коррозионный износ, определяют скорость Vк коррозии металлоконструкции, из полученных N значений скорости Vк коррозии выбирают максимальное и вычисляют остаточный ресурс металлоконструкции, отличающийся тем, что в металлоконструкции определяют области наибольшей опасности повреждений, в выбранных областях производят отбор M проб металла механическим путем, для каждой из M проб металла определяют величину смещения температурной зависимости характеристик трещиностойкости, из полученных M значений величины смещения выбирают максимальное значение, по которому определяют скорость VΔ смещения температурной зависимости характеристик трещиностойкости за период эксплуатации, по значению скорости Vк коррозии металла металлоконструкции определяют изменение во времени максимального значения напряжения Smax(t) в областях наибольшей опасности повреждения металлоконструкции, по скорости VΔ смещения температурной зависимости характеристик трещиностойкости определяют изменение критического значения напряжения Sкр(t), вызывающего разрушение металлоконструкции, а остаточный ресурс Dt эксплуатации металлоконструкции определяют по формуле

Δt = t1-to,

где tо - момент обследования металлоконструкции;

t1 - момент времени, при котором Smax(t)=Sкр(t).

| Методика оценки ресурса остаточной работоспособности технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств | |||

| Волгоград, 1991. |

Авторы

Даты

1995-03-27—Публикация

1993-02-19—Подача