Изобретение относится к области двигателестроения, в частности к механизмам газораспределения.

В процессе работы механизма газораспределения двигателя внутреннего сгорания гидравлическое устройство и основной его элемент - плунжерная пара работают в циклическом режиме с импульсами давления ~ 15,0 МПа. При этом шарик обратного клапана, прецессируя в осевом направлении, многочисленно сопрягается с уплотнительным гнездом. Чтобы обеспечить работу устройства в таком режиме необходимо иметь микронные зазоры в подвижном сопряжении плунжерной пары и хорошую герметичность обратного клапана при минимальном времени его закрытия.

Известно гидравлическое устройство для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания (см., например, патент США 4876997, Н. кл. 123/90,52; 123/90,55, 1989, чертеж 3105-1007045ДС толкатель клапана), содержащее корпус, плунжерную пару с обратным клапаном. Плунжерная пара состоит из подвижного гидроцилиндра с основанием, распорной пружины и плунжера с маслоподающим каналом. В состав обратного клапана входит пружинный элемент, ограничительный стакан и шарик.

Специфика работы устройства, когда шарик, прецессируя в осевом направлении, открывая и закрывая маслоподающий канал, требует от обратного клапана обеспечения хорошей герметичности за короткий промежуток времени ~ 0,01 с. В течение этого времени пружинный элемент должен посадить шарик в гнездо и обеспечить требуемый уплотнительный контакт шарика с конической поверхностью. Следует отметить, усилие, развиваемое пружинным элементом, составляет ~ 6...10 г, что накладывает определенные ограничения на вязкость масла и зашлакованность его продуктами износа двигателя и окислами самого масла. Из практики известно, что указанное устройство перестает выполнять требуемые условия герметизации при запуске "холодного" двигателя при температуре -20oС, а также при работе на зашлакованном масле. Это связано с тем, что пружинный элемент не может за короткий промежуток времени выдавить вязкое масло из сфероконического уплотнительного стыка и обеспечить требуемую герметичность обратного клапана.

Известно конструктивное решение гидравлического устройства для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания (см., например, патент США 4864982, Н.кл. 123/90,53; 123/90,44, 1989), содержащее гидроцилиндр с основанием, распорную пружину, плунжер с маслоподающим каналом и обратным клапаном. Обратный клапан состоит из шарика, пружинного элемента и ограничительного стакана. Уплотнительное гнездо шарика выполнено в виде кольцевой кромки, образованной пересечением цилиндрической поверхности маслоподающего канала с плоскостью дна плунжера.

Возможность "острой" уплотнительной кромки рассекать слой масла при посадке шарика в гнездо способствует улучшению работоспособности обратного клапана при работе на "холодном" и зашлакованном масле.

Однако несмотря на явное преимущество по сравнению с предыдущим вариантом, указанная конструкция не нашла широкого применения в практике. Это вызвано возможностью нарушения микрогеометрии кромки при циклическом неравномерном воздействии на нее шарика. Остановимся на этом подробнее. Траекторию движения шарика в осевом направлении обеспечивает пружинный элемент. В то же время из-за реально существующей несоосности пружинного элемента и уплотнительного гнезда в начальный момент сопряжение шарика с кромкой происходит через точечный контакт, что в циклическом режиме приводит к нарушению ее микрогеометрии, снижению герметичности обратного клапана и, следовательно, к ухудшению работоспособности плунжерной пары.

Кроме того, известно, что для обеспечения требуемой герметичности обратного клапана кромка должна иметь микронные отклонения от формы круга, соизмеримые с микрогеометрией шарика. В этом устройстве уплотнительная кромка находится на дне глубокой проточки, что может создать непреодолимые технологические сложности для обеспечения вышеуказанных требований.

Прототипом предлагаемого изобретения является гидравлическое устройство для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания по патенту США 4864982.

Задачей изобретения является повышение работоспособности и надежности гидравлического устройства.

Для решения задачи в гидравлическом устройстве для компенсаций зазоров в клапанном механизме двигателя внутреннего сгорания, содержащем гидроцилиндр с основанием, распорную пружину, плунжер с маслоподающим каналом, обратный клапан, состоящий из пружинного элемента, ограничительного стакана и шарика, сопряженного с кольцевой уплотнительной кромкой, кромка образована пересечением цилиндрической и конической или двух конических коаксиальных поверхностей плунжера.

Изображение поясняется чертежами, на которых изображены:

на фиг.1 - продольный разрез гидравлического устройства;

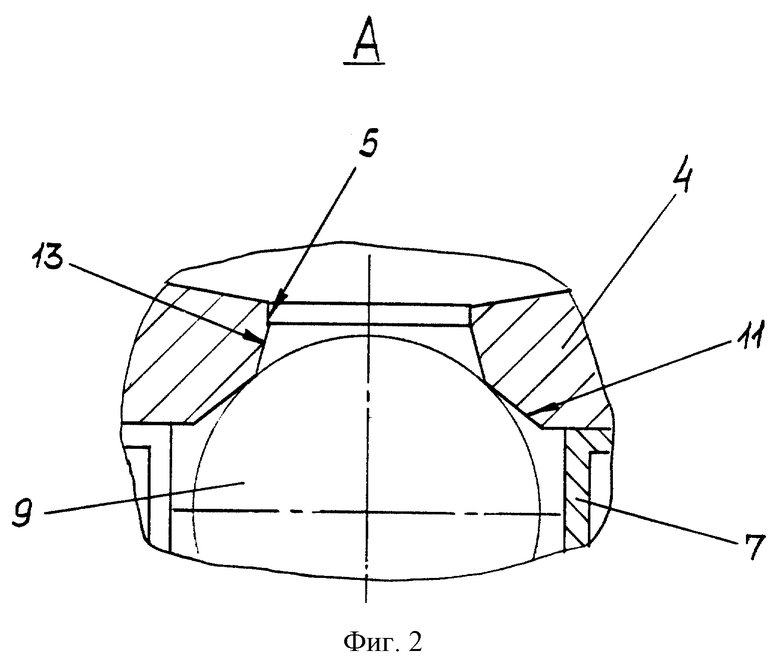

на фиг.2 - выносной элемент на фиг.1, вариант.

Гидравлическое устройство содержит распорную пружину 1, гидроцилиндр 2 с основанием 3 и плунжер 4 с маслоподающим каналом 5. На плунжере 4 установлен обратный клапан 6, состоящий из ограничительного стакана 7, пружинного элемента 8 и шарика 9. Шарик 9 сопряжен с кольцевой кромкой 10. Кромка 10 образована пересечением конической поверхности 11 и цилиндрической поверхности 12 или конической поверхности 11 с конической поверхностью 13.

Поверхности 11, 12, 13 выполнены коаксиальными с микронными отклонениями от геометрической формы. Плоский угол при вершине конической поверхности 11 влияет на сохранение микрогеометрии уплотнительного стыка обратного клапана 6 при наличии несоосности кромки 10 с пружинным элементом 8. Величина этого угла зависит от диаметров шарика 9 и кромки 10 и подбирается таким образом, чтобы при закрытии обратного клапана 6 шарик начинал контактировать не с кромкой 10, а с конической поверхностью 11.

Гидравлическое устройство работает следующим образом.

При закрытых клапанах механизм управления клапанами разгружен от усилия, распорная пружина 1 раздвигает гидроцилиндр 2 и плунжер 4, выбирая зазоры в клапанном механизме. Масло из системы смазки двигателя через маслоподающий канал 5, отжимая шарик 9, поступает во внутреннюю полость устройства. После заполнения шарик 9 под воздействием пружинного элемента 8 садится на кольцевую кромку 10 и перекрывает выход масла из внутренней полости устройства. При передачи усилия плунжер 4 начинает перемещаться относительно гидроцилиндра 2, что приводит к росту давления во внутренней полости устройства. Масло, заключенное в замкнутом объеме, вследствие своей практической несжимаемости работает как жесткое звено, передавая усилие от кулачка распредвала на клапан. Потери масла компенсируются через маслоподающий канал 5, когда механизм привода разгружен от усилий. При наличии несоосности пружинного элемента 8 и кромки 10 шарик 9 сопрягается с конической поверхностью 11 и соскальзывает на кольцевую кромку 10, что способствует сохранению ее микрогеометрии.

В процессе работы двигателя на "холодном" или зашлакованном масле кромка 10 рассекает слой масла и обеспечивает минимальное время закрытия клапана.

Таким образом, предложенное конструктивное решение улучшило работоспособность и надежность гидравлического устройства для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания.

Изобретение относится к области машиностроения, в частности к двигателестроению, и позволяет повысить работоспособность и надежность механизма газораспределения двигателя. Гидравлическое устройство для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания содержит гидроцилиндр с основанием, распорную пружину, плунжер с маслоподающим каналом, обратный клапан, состоящий из пружинного элемента, ограничительного стакана и шарика, сопряженного с кольцевой уплотнительной кромкой. Кромка образована пересечением цилиндрической и конической или двух конических коаксиальных поверхностей плунжера. 2 ил.

Гидравлическое устройство для компенсации зазоров в клапанном механизме двигателя внутреннего сгорания, содержащее гидроцилиндр с основанием, распорную пружину, плунжер с маслоподающим каналом, обратный клапан, состоящий из пружинного элемента, ограничительного стакана и шарика, сопряженного с кольцевой уплотнительной кромкой, отличающееся тем, что кромка образована пересечением цилиндрической и конической или двух конических коаксиальных поверхностей плунжера.

| US 4864982 А, 06.09.1989 | |||

| DE 19818893 A1, 04.11.1999 | |||

| US 4470381 А, 11.09.1984 | |||

| DE 3311280 A1, 11.10.1984 | |||

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1993 |

|

RU2038491C1 |

Авторы

Даты

2002-12-27—Публикация

2000-09-18—Подача