Изобретение относится к тепломассообменным аппаратам центробежного типа с активной насадкой и может быть использовано в промышленности для утилизации теплоты уходящих газов, сепарации жидкой фазы от газообразной, кондиционирования воздуха, а также улавливания и абсорбции из газов твердых частиц, оксидов азота, углерода и серы.

Известно изобретение центробежного аппарата с активной насадкой и способ его работы (Голицын А.Н. и Голубев Ю.В. Центробежный утилизатор теплоты. // Энергетическое строительство. 1993. 12. С. 50-53). Этот аппарат состоит из корпуса, центрального и периферийного змеевиков для нагревания воды, расположенных соосно, распылителей воды, завихрителя газов с тангенциальными каналами и патрубков для подвода и отвода теплоносителей. В этом аппарате охлаждающая вода движется вращательно в змеевиках и нагревается в них вращающимся потоком газов, причем в поток впрыскивается орошающая вода, капли которой увлекаются газами, движутся вместе с ними как единое целое и тоже нагреваются. Вращательное движение газов создается между змеевиками завихрителем газов. Теплообмен происходит как на поверхности змеевиков, так и в объеме аппарата между каплями и газами. Благодаря использованию центробежного эффекта повышаются интенсивность тепломассообмена и качество очистки газов в этом аппарате.

Недостатками этого тепломассообменного аппарата и способа его работы являются неразвитая поверхность тепломассообмена и загрязнение этой поверхности при работе на запыленных газах.

Наиболее близкими к заявленным способу и устройству тепломассообменного аппарата по технологической сущности и достигаемому результату является способ работы и устройство газосепарата (Киселев В.М. Малогабаритные контактно-сепарационные элементы. // Газовая промышленность. 1985. 6. С. 14-15), содержащее корпус, пучок контактно-сепарационных элементов, горизонтальную тарелку для установки этих элементов, сливной бак, змеевик для подогрева жидкости, патрубки подвода и отвода газов, а также отвода жидкой фазы. В способе работы газосепарата газы подают из подводящего патрубка в патрубки завихрителей, где их завихряют тангенциальными или аксиальными завихрителями. Через боковые отверстия в патрубках завихрителей подводят жидкую фазу во вращающиеся потоки из емкости, расположенной над горизонтальной тарелкой. Образовавшуюся газожидкостную двухфазную смесь отводят из завихрителей в цилиндры с диафрагмами, где под действием центробежных сил капли жидкости достигают поверхностей стенок и по ним стекают в емкость над горизонтальной тарелкой. Из этой емкости жидкую фазу направляют в сливной бак по трубам, где она подогревается змеевиком и отводится. Газы из цилиндров завихрителей подают через диафрагмы в отводящий патрубок сепаратора. Благодаря центробежному эффекту производительность этого аппарата превышает производительность борботажной колонны в 5 раз.

Недостатками способа работы и устройства газосепаратора являются отсутствие эффективного охлаждения газов в контактно-сепарационных элементах, неразвитая поверхность тепломассообмена, а также загрязнение и забивание газосепаратора при обработке запыленных газов.

Целью изобретения является повышение интенсивности процессов теплоотдачи и массоотдачи, увеличение площади поверхности тепломассобмена, приходящейся на единицу объема аппарата, снижение его загрязнения при обработке запыленных газов, а также предотвращение замерзания тепломассообменника при низких температурах наружного воздуха.

Поставленная цель достигается тем, что в способе работы тепломассообменного аппарата создают вращающиеся цилиндрические газовые потоки между оребренными тепловоспринимающими поверхностями для сепарации фаз под действием центробежных сил и повышения интенсивности тепломассообмена за счет формирования в потоках вихревых структур, направленных от стенок в ядро потока, организуют поступательное или спиральное движение газов вдоль оребренных поверхностей для уменьшения термического сопротивления пограничного слоя, направляют горячий поток или потоки газов вдоль внутренних поверхностей наружных стенок аппарата с целью предотвращения его замерзания при низких температурах наружного воздуха.

Поставленная цель достигается тем, что устройство тепломассообменного аппарата оснащено овально-витыми трубками или цилиндрическими с наружным оребрением, позволяющими жидкости свободно стекать с тепломассообменных поверхностей, а газовым потокам двигаться поступательно или вращательно вдоль этих поверхностей, трубными доскам, с установленными в них вертикально трубками, и образующими водяные камеры, перегородками, образующими газовые камеры, и щели для прохода газов вдоль наружных поверхностей трубок и внутренних поверхностей кожуха, патрубками с завихрителями, установленными в трубных досках или перегородках, соплами, расположенными соосно над патрубками завихрителей, а также коллектором для распределения жидкости по соплам во впускном коллекторе.

Способ работы тепломассообменного аппарата включает завихрение газов внутри корпуса в патрубках аксиальными или тангенциальными завихрителями, подачу жидкости через боковые отверстия в патрубках, распыливание этой жидкости в вихревых потоках, сепарацию жидкой фазы на выходе из патрубков. При этом капли, образовавшиеся при распыливании и охлаждении газов, отделяют под действием центробежных сил на наружных поверхностях овально-витых или цилиндрических трубок со спирально-поперечным наружным оребрением, внутри которых течет жидкость противотоком.

Вращающиеся потоки газов между трубками подкручивают при отводе газов нижними завихрителями под действием сил инерции и вязкости.

Капли, образовавшиеся при распыливании и охлаждении газов, отделяют под действием центробежных сил на наружных поверхностях овально-витых или цилиндрических трубок, содержащих спирально-продольные ребра или ребра продольные, поперечно загнутые по радиусу, а также содержащих продольно-радиальные или продольно-тангенциальные ребра.

Газы направляют из входной газовой камеры в выходную вдоль витков овально-витых труб или по спирали в межреберном пространстве цилиндрических труб со спирально-продольными наружными ребрами, или вдоль наружных поверхностей цилиндрических трубок, содержащих продольно-радиальные или продольно-тангенциальные наружные ребра, или содержащих продольные поперечно-загнутые наружные ребра.

Кроме того, газы в межреберном пространстве трубок со спирально-поперечным наружным оребрением перемещают по спирали вращающимися потоками в межтрубном пространстве под действием сил инерции и вязкости.

Жидкость для распыливания подают в боковые отверстия патрубков верхних завихрителей из выходной водяной камеры.

Наклонные и вертикальные поверхности тепломассообменника очищают от осевших твердых частиц стекающей жидкостью по этим поверхностям под действием гравитационных и инерционных сил.

Жидкость сливают с поверхностей тепломассообмена на нижнюю перегородку или трубную доску с наклонными поверхностями, при этом собирают ее между наружной стенкой кожуха и наклонной трубной доской или тарелкой с бортиком, затем отводят через патрубки.

Подогревают наружные стенки аппарата при низких температурах наружного воздуха горячими газами, которые обтекают внутренние поверхности этих стенок, проходя из входной газовой камеры в выходную через щели или патрубки, при этом осуществляют компенсацию температурных деформаций линзовым компенсатором, установленным на кожухе.

Завихряют газы во впускном патрубке завихрителем, впрыскивают жидкость в этом патрубке против поступательного движения газов, перемешивают их в смесительной камере и подают в межтрубное пространство, где сепарируют капли жидкости на стенках трубок с поперечно-конусным наружным оребрением под действием центробежных и инерционных сил, сливают жидкость с поверхности поперечно-конусных ребер на поперечные конусные перегородки, собирают ее в этих перегородках и отводят в конденсатосборники, при этом подводят жидкость из входной водяной камеры к трубкам, движут ее внутри них многократным перекрестным током и отводят в выходную водяную камеру.

Устройство тепломассообменного аппарата содержит кожух с впускным и выпускным патрубками для подвода и отвода газов, патрубки внутри корпуса с отверстиями для подачи жидкости и подвода газов, завихрители газов аксиальные или тангенциальные, расположенные в этих патрубках для завихрения газовых потоков, поверхности для отделения жидкой фазы от газообразной на выходе вращающихся газовых потоков. При этом оно содержит вверху и внизу аппарата по две трубные доски с установленными в них вверху в нижнем и внизу в верхнем цилиндрическими трубками со спирально-поперечным наружным оребрением, входную и выходную жидкостные камеры, расположенные между кожухом, верхними и нижними трубными досками, и входную и выходную газовые камеры, находящиеся вверху над верхней и внизу над нижней трубными досками, при этом направление навивки спирально-поперечных ребер цилиндрических трубок не совпадает с направлением закрутки завихрителей.

Кроме того, оно содержит верхние и нижние патрубки с завихрителями, установленными соосно в верхних и нижних трубных досках соответственно, при этом верхние патрубки имеют боковые отверстия для прохода жидкости из верхней жидкостной камеры в завихрители и ее распыливания в газовом потоке.

Патрубки установлены по периметру в верхних и нижних трубных досках для прохода горячих газов из входной газовой камеры в выходную вдоль внутренних поверхностей наружных стенок, а также линзовый компенсатор, расположенный на кожухе для компенсации температурных деформаций.

Устройство также содержит внутри кожуха овально-витые трубки, установленные вертикально в верхней и нижней трубных досках, поперечные перегородки, верхнюю и нижнюю, образующие совместно с трубными досками и корпусом входную и выходную газовые камеры, верхние и нижние патрубки с аксиальными или тангенциальными завихрителями, расположенные во входной и выходной газовых камерах на верхней и нижней перегородках соответственно, при этом входящие и выходящие жидкостные камеры находятся под нижней и над верхней трубными досками, сопла, установленные соосно над верхними патрубками, соединены трубопроводами с выходной водяной камерой, а направление навивки овально-витых трубок не совпадает с направлением закрутки завихрителей.

Устройство также содержит внутри кожуха цилиндрические трубки со спирально-продольными ребрами, направление навивки которых не совпадает с направлением закрутки завихрителей.

Устройство также содержит внутри кожуха цилиндрические трубки с продольно-радиальными или продольно-тангенциальными наружными ребрами, направления расположения которых не совпадают с направлением закрутки завихрителей.

Устройство также содержит внутри кожуха цилиндрические трубки с продольными поперечно-загнутыми по радиусу наружными ребрами, при этом направление расположения загнутых ребер не совпадает с направлением закрутки завихрителей.

Верхняя и нижняя перегородки имеют щели между трубками для движения газов из входной газовой камеры в выходную вдоль поверхностей тепломассообмена, а также верхняя и нижняя перегородки имеют щели между наружными стенками аппарата для прохода горячих газов из входной газовой камеры в выходную вдоль внутренних поверхностей этих стенок, а кожух содержит линзовый компенсатор для компенсации температурных деформаций.

Внизу верхняя трубная доска имеет форму конуса с вершиной, направленной вверх для сбора жидкости между стенками кожуха и этой трубной доской.

Устройство также содержит под нижней поперечной перегородкой тарелку с бортиком для сбора жидкости, а также имеет конусную форму нижней поперечной перегородки с вершиной, направленной вверх для слива по ее стенкам конденсата в эту тарелку.

Кроме того, устройство содержит верхние и нижние патрубки с ленточными завихрителями и впускной патрубок с установленными внутри него осевым или ленточным завихрителем газов и соплами для распыливания жидкости против движения потока, коллектор для подачи жидкости в эти сопла, смеситель для перемешивания газов и капель, цилиндрические трубки с поперечно-конусными наружными ребрами, направленными вершинами вверх и установленными в верхней и нижней трубных досках, крышки верхние и нижние с перегородками для движения жидкости многократным перекрестным током, крышку правую для отвода газов через патрубок, поперечные конусные перегородки внизу корпуса, направленные вершинами вниз для сбора жидкости в конденсатосборниках и отвода ее через патрубки.

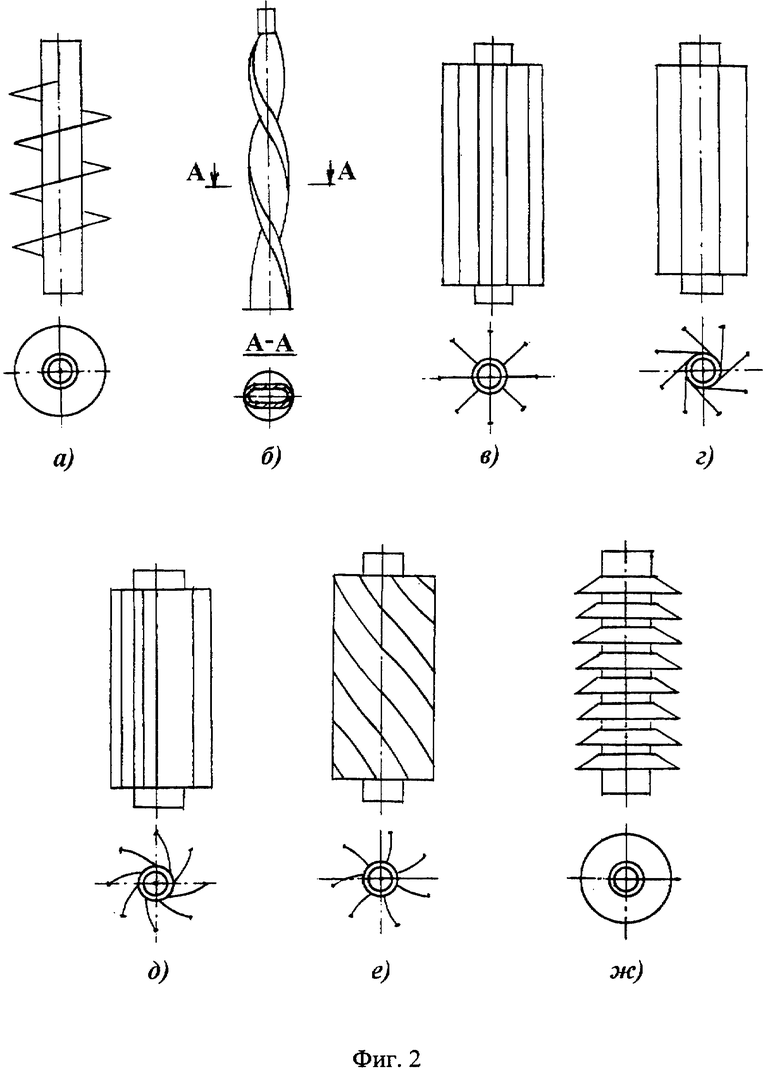

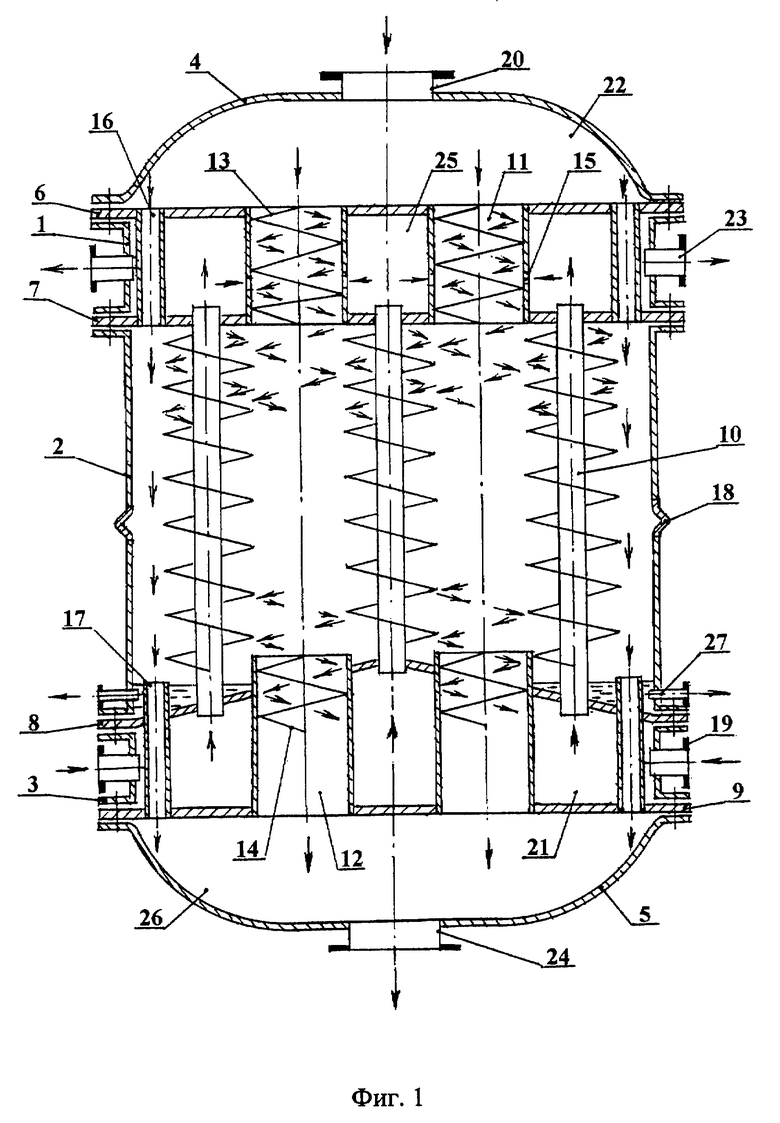

На фиг. 1, 3 и 4 показан тепломассообменный аппарат, в котором реализуются варианты устройства и способа его работы с овально-витыми трубками и цилиндрическими со спирально-поперечными, спирально-продольными, с поперечно-конусными, продольно-радиальными, продольно-тангенциальными и продольными, поперечно загнутыми по радиусу наружными ребрами. На фиг.1 представлены конструкции овально-витых труб и цилиндрических с наружными ребрами, применяемыми в тепломассообменнике.

Устройство тепломассообменного аппарата содержит кожух верхний 1 (фиг. 1), средний 2 и нижний 3. Аппарат закрыт крышками верхней 4 и нижней 5. В верхней и нижней частях аппарата расположены по две трубные доски. В верхней части трубная доска 6 находится между верхним кожухом 1 и крышкой 4, а трубная доска 7 - между кожухами верхним 1 и средним 2. В нижней части конусная трубная доска 8 расположена между кожухами средним 2 и нижним 3, а трубная доска 9 - между нижним кожухом 3 и крышкой 5. Цилиндрические трубки 10 со спирально-поперечным наружным оребрением (фиг.2, а) установлены в трубных досках 7 и 8 (фиг. 1). Для завихрения газов и их прохождения через межтрубное пространство аппарата в трубных досках 6 и 7 вверху аппарата и в трубных досках 8 и 9 внизу аппарата установлены патрубки 11 и 12 с завихрителями 13 и 14 аксиальными или тангенциальными или ленточными. В патрубках 11 имеются боковые отверстия 15 для прохождения жидкости в завихрители и ее распыливания в газовом потоке. Патрубки 16 и 17 расположены по периметру трубных досок и служат для прохождения горячих газов вдоль внутренних поверхностей наружных стенок аппарата. Линзовый компенсатор 18 установлен на среднем кожухе 2 и необходим для компенсации температурных деформаций. Патрубки 19 и 20 служат для подвода жидкости и газов во входные жидкостную 21 и газовую 22 камеры, а патрубки 23 и 24 необходимы для отвода жидкости и газов из выходных жидкостной 25 и газовой 26 камер. Патрубки 27 установлены для отвода конденсата, который собирается между средним кожухом 2 и конусной трубной доской 8.

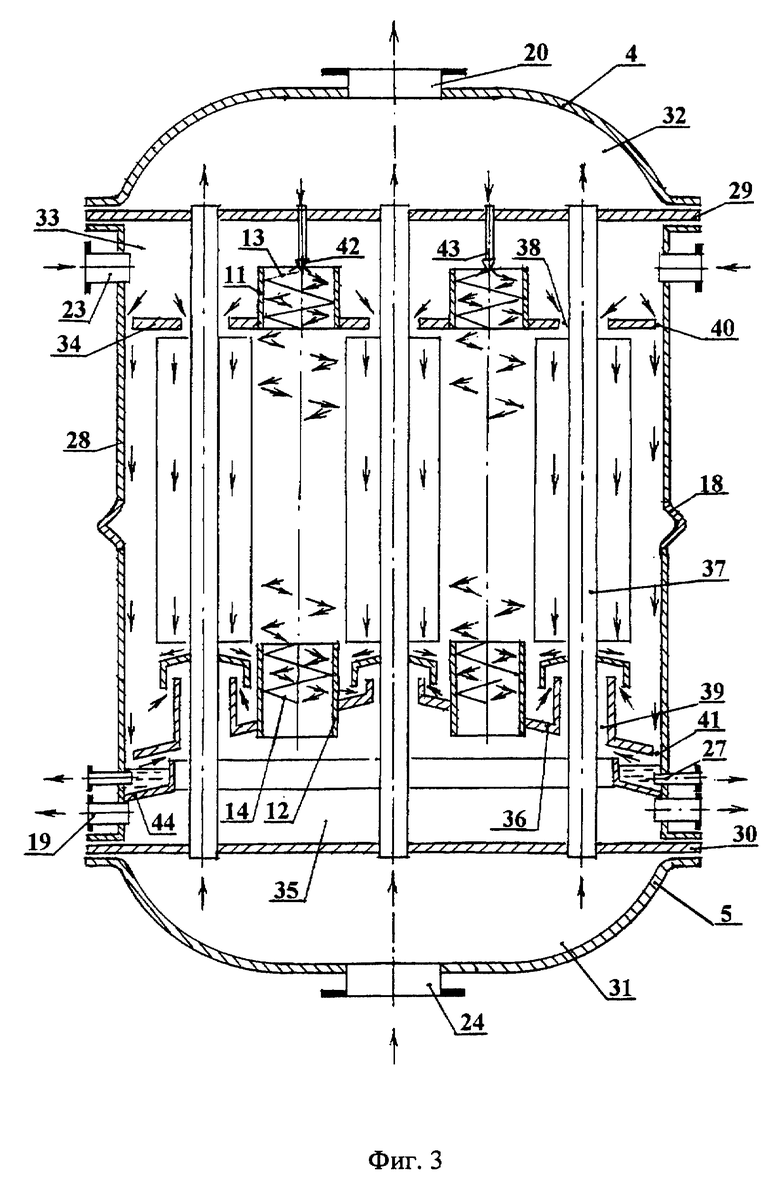

На фиг.3 показано устройство тепломассообменного аппарата, в котором тепловоспринимающими поверхностями являются овально-витые трубки и цилиндрические с различной конфигурацией ребер. Этот аппарат содержит кожух 28 (фиг. 3), который имеет линзовый компенсатор температурных деформаций 18. Этот аппарат закрыт крышками верхней 4 и нижней 5. Верхняя 29 и нижняя 30 трубные доски установлены между кожухом 28, верхней 4 и нижней 5 крышками соответственно. Входная жидкостная камера 31 образована нижними трубной доской 30 и крышкой 5, а выходная жидкостная камера - верхними трубной доской 29 и крышкой 4. Входная газовая камера 33 расположена между верхними трубной доской 29 и поперечной перегородкой 34, а нижняя газовая камера 35 - между нижними трубной доской 30 и конической перегородкой 36. Трубки 37 установлены в верхней 29 и нижней 30 трубных досках. Конфигурация этих трубок изображена на фиг.2, б, в, г, д и е. Здесь б - овально-витая трубка, в - цилиндрическая с продольно-радиальными ребрами, г - цилиндрическая с продольно-тангенциальными ребрами, д - цилиндрическая с продольными поперечно-загнутыми по радиусу ребрами и е - цилиндрическая со спирально-продольными ребрами. Трубки 37 (фиг. 3) расположены относительно верхней поперечной 34 и нижней конической 36 перегородок с зазорами 38 и 39 для прохода газов вдоль наружных поверхностей стенок этих трубок. Верхняя поперечная 34 и нижняя коническая 36 перегородки установлены также с зазорами 40 и 41 относительно кожуха 28 для прохождения горячих газов вдоль внутренних поверхностей наружных стенок аппарата. На верхней поперечной 34 и нижней конусной 36 перегородках со стороны газовых камер расположены патрубки 11 и 12 между трубками 37, в которые установлены завихрители 13 и 14 аксиальные, или тангенциальные, или ленточные для организации вихревого движения газов между поверхностями тепломассообменника. Распылители 42 служат для распыливания жидкости в патрубках 11, а трубопроводы 43 - для подвода этой жидкости к ним из выходной жидкостной камеры 32 через верхнюю трубную доску 29. Внизу аппарата под конусной перегородкой размещена тарелка 44 с бортиком для сбора конденсата и слива его через патрубки 27. Для подвода газов и жидкости служат патрубки 23 и 24, а для их отвода - патрубки 19 и 20 соответственно.

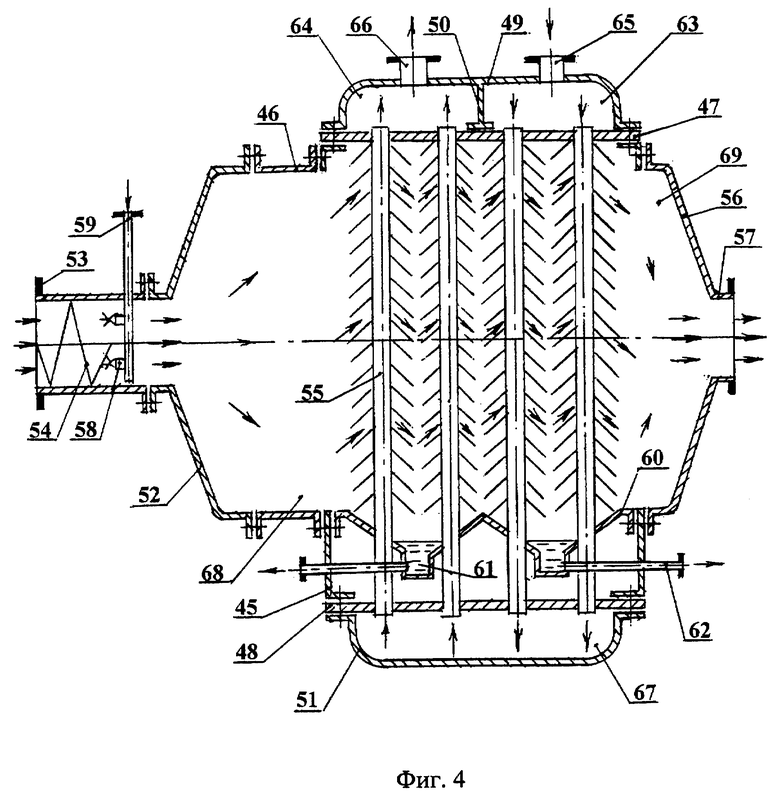

На фиг.4 представлено устройство тепломассообменного аппарата, в котором установлены трубки с поперечными ребрами, имеющими форму усеченного конуса. Этот аппарат состоит из корпуса 45, на котором установлены кожух 46, а также верхняя 47 и нижняя 48 трубные доски. Верхняя трубная доска 47 закрыта крышкой 49, которая разделена на две части перегородкой 50, а нижняя трубная доска соединена с крышкой 51. Эти крышки делятся перегородками на количество отдельных частей в зависимости от кратности перекрестного тока. Кожух 46 закрыт левой боковой крышкой 52, к патрубку которого подсоединен патрубок 53 завихрителя 54. В трубных досках 47 и 48 установлены вертикально трубки 55 с поперечно-конусным наружным оребрением (фиг.2, ж). Межтрубное пространство закрыто правой боковой крышкой 56 (фиг.4) с патрубком 57, отводящим газы. В подводящем газы патрубке 53 расположены завихритель 54, сопла 58 и коллектор 59 для распределения жидкости по этим соплам. В нижней части аппарата установлены поперечные конусные перегородки 60 для сбора конденсата в конденсатосборниках 61. Патрубки 62 необходимы для отвода конденсата из этих конденсатосборников. Подводящая 63 и отводящая 64 жидкостные камеры расположены в крышке 49 с перегородкой 50. Они служат для подвода и отвода жидкости через патрубки 65 и 66 соответственно. Жидкостная камера 67, образованная между трубной доской 48 и крышкой 51, предназначена для изменения направления движения теплоносителя. Смесительная камера 68, расположенная между кожухом 46, крышкой 52 и первым рядом трубок 55, и отводящая газовая камера 69, находящаяся между крышкой 56 и последним рядом трубок 55, служат для смесеобразования и отвода газов соответственно.

Способ работы тепломассообменного аппарата с цилиндрическими трубками, имеющими спирально-поперечное оребрение (фиг.2, а), осуществляют следующим образом. Жидкость по патрубкам 19 (фиг.1) подают во входную жидкостную камеру 21, где ее распределяют по трубкам 10, затем она движется внутри них противотоком, воспринимая теплоту теплопередачей через стенки от газов, выходит из этих трубок в жидкостную камеру 25 и отводится по патрубкам 23. Газы по патрубку 20 направляют во входную газовую камеру 22, где они распределяются по патрубкам 11, завихряются завихрителями 13 и образуют вращающиеся цилиндрические потоки. В этих потоках распыливают жидкость, которая поступает из выходной жидкостной камеры 25 через боковые отверстия 15 в патрубках 11. Образовавшиеся двухфазные вращающиеся потоки поступают в межтрубное пространство тепломассообменного аппарата. По мере движения этих потоков вниз вдоль поверхностей тепломассообмена их скорость движения падает, поэтому вращающиеся газы подкручивают снизу завихрителями 14 при их отводе через патрубки 12 в выходную газовую камеру 26. В межтрубном пространстве благодаря действию сил инерции и вязкости происходит взаимодействие вихревых потоков с газами в межреберном пространстве. В результате этого взаимодействия возникает спиральное движение газов относительно оси трубок и поступательное вдоль поверхностей ребер. Взаимодействие вихревых потоков со стенками трубок в межреберном пространстве благоприятно сказывается на увеличении турбулентности газов и их переносе в потоках с периферии в ядро, что значительно повышает интенсивность тепломассообмена. Под действием центробежных сил капли оседают и скапливаются на поверхностях спиральных ребер, поглощая окислы азота, серы и углерода, затем стекают по ним под действием сил гравитации и инерционных сил потоков, очищая поверхности тепломассообмена от осевших твердых частиц. Движение спиральных газовых потоков относительно оси трубок способствует не только очищению поверхностей тепломассообмена, но и уменьшению сопротивления теплопередаче. Жидкость, стекающую с поверхностей ребер на трубную доску 8, накапливают на периферии между этой трубной доской и кожухом и сливают через патрубки 27. При низких температурах наружного воздуха горячие газы подводят из входной газовой камеры 22 по патрубкам 16 к внутренним поверхностям кожуха 2, обогревают его и затем отводят их через патрубки 17 в выходную газовую камеру 26, при этом компенсируют температурные деформации линзовым компенсатором.

Способ работы тепломассообменного аппарата с овально-витыми трубками (фиг. 2, б) и цилиндрическими с наружным оребрением (фиг.2, в, г, д и е) осуществляют следующим образом. Жидкость по патрубку 24 (фиг.3) подводят во входную жидкостную камеру 31, там ее равномерно распределяют по трубкам 37, затем она движется внутри них противотоком и нагревается газами, выходит из этих трубок в жидкостную камеру 32 и отводится по патрубку 20. Газы по патрубкам 23 направляют во входную газовую камеру 33, в которой их распределяют по патрубкам 11, где они завихряются завихрителями 13 и образуют вращающиеся цилиндрические потоки. В этих потоках распыливают жидкость распылителями 42, которую подают по трубопроводам 43 из выходящей жидкостной камеры 32. Образовавшиеся двухфазные вращающиеся потоки поступают в межтрубное пространство тепломассообменного аппарата. В этом пространстве происходит взаимодействие вихревых потоков со стенками развитых тепловоспринимающих поверхностей, в результате увеличивается турбулентность газов и их перенос с периферии в ядро вращающихся потоков, что значительно повышает интенсивность тепломассообмена. Кроме этого, благодаря действию центробежных сил происходит сепарация жидкости на стенках трубок 37, которая стекает по ним вниз на наклонные поверхности перегородки 36. Далее по стенкам этой перегородки жидкость направляют к наружным стенкам аппарата, где она через зазор 41 и по стенкам кожуха 28 сливается в тарелку 44, откуда ее отводят по патрубкам 27. Для повышения интенсивности тепломассообмена на поверхностях трубок газы из входной газовой камеры 33 подают через верхние щели 38 между трубками 37 и верхней перегородкой 34, которые дальше, двигаясь, обтекают равномерно поверхности тепломассообмена и затем выходят через нижние щели 39 в выходную газовую камеру 35. При установке цилиндрических трубок с продольными ребрами (фиг.2, в, г и д) газы движутся вдоль поверхностей тепломассообмена прямолинейно, при этом сдувают жидкую пленку с поверхности стенок вниз на стенки нижней конусной поперечной перегородки 36 и тем самым уменьшают сопротивление теплопередачи поверхностей теплообменника. Если аппарат комплектуют витыми овальными трубками (фиг.2, б) или цилиндрическими со спирально-продольными наружными ребрами (фиг.2, е), то газы, двигаясь вдоль стенок, завихряются, их скорость повышается, а интенсивность тепломассообмена еще больше увеличивается. Гидравлическое сопротивление движению газов уменьшают установкой цилиндрических трубок с тангенциальными (фиг.2, г) и поперечно-загнутыми по радиусу (фиг.2, д) ребрами. В процессе работы аппарата поверхности тепломассообменника очищаются благодаря смыванию жидкостью и сдуванию газами твердых осевших частиц с вертикальных и наклонных поверхностей трубок. Очищение газов от окислов азота, серы и углерода происходит в результате их абсорбции жидкостью при интенсивном вихревом движении. Для предотвращения замерзания аппарата при низких температурах наружного воздуха кожух 28 подогревают горячими газами, которые подают из входной газовой камеры 33 в щель 40 между кожухом 28 и поперечной перегородкой 34, затем направляют эти газы из этой щели вдоль внутренних поверхностей наружных стенок аппарата и обогревают их, после чего их отводят в выходную газовую камеру 35 через щель 41, при этом компенсируют температурные деформации линзовым компенсатором.

Способ работы тепломассообменного аппарата с трубками, имеющими поперечно-конусное оребрение (фиг. 2, ж), осуществляют следующим образом. Жидкость по патрубку 65 (фиг.4) подают во входную жидкостную камеру 63, где она распределяется по трубкам 55, движется внутри них многократным (на фиг.4 двухкратным) перекрестным током и выходит в жидкостную камеру 64, откуда отводится по патрубку 66. Газы в аппарат подводят по патрубку 53, где они завихряются завихрителями 54 и выходят в смесительную камеру 68. Жидкость для распыливания подают в патрубок 53 через сопла 58 против движения газов для лучшего распыливания. Распределяют эту жидкость между соплами 58 коллектором 59. В смесительной камере 68 происходит перемешивание капель жидкости с газами во вращающемся потоке и эффективное их охлаждение. После смесеобразования двухфазную смесь направляют между ребрами в межтрубное пространство аппарата. При обтекании газами конусных ребер возникает центробежный эффект, благодаря действию которого и сил инерции происходит сепарация капель на поверхности тепломассообмена. Кроме этого, возникают вихревые движения газов за трубками и повышается турбулентность газов, что благоприятно сказывается на увеличении интенсивности тепломассообмена. Попавшие на поверхности ребер капли стекают вниз по наклонным поверхностям под действием гравитационных и инерционных сил, очищая поверхности тепломассообменника от осевших твердых частиц. Стекающую жидкость с осевшими твердыми частицами и абсорбированными окислами азота, серы и углерода собирают поперечными конусными перегородками 60 в конденсатосборниках 61 и отводят по патрубкам 62. Очищенные и охлажденные газы выходят из межтрубного пространства в выходную газовую камеру 69, а из нее отводят их через патрубок 57. Угол наклона ребер к оси трубок определяется в зависимости от запыленности газов, содержания в них жидкой фазы, требуемой интенсивности тепломассообмена и скорости движения двухфазной смеси относительно поверхностей тепломассообмена.

Преимущества разработанных способа работы и устройства тепломассообменного аппарата по сравнению с аналогом и прототипом заключается в следующем: увеличивается интенсивность тепломассообмена благодаря применению овально-витых трубок и цилиндрических с наружным оребрением, созданию вихревых потоков между этими трубками и спиральных вихревых движений между ребрами вдоль поверхностей тепломассообмена, а также сепарацией жидкой фазы от газовой на стенках трубок под действием центробежных сил; уменьшается загрязнение аппарата в результате применения вертикальных и наклонных реберных поверхностей, по которым осевшие твердые частицы смываются жидкостью под действием гравитационных и инерционных сил; предотвращается замерзание аппарата при низких температурах наружного воздуха в результате обогрева внутренних поверхностей наружных стенок горячими газами.

Использование: в промышленности для утилизации теплоты и очистки уходящих газов, сепарации жидкой фазы от газообразной, а также кондиционирования поступающего воздуха. Сущность изобретения: устройство тепломассообменного аппарата состоит из входной и выходной газовых и жидкостных камер, трубок овально-витых или цилиндрических с наружными ребрами, расположенных вертикально и установленных в трубных досках, завихрителей с патрубками для организации вращательного движения газов между трубками, а также поперечных перегородок или трубных досок, необходимых для образования входной и выходной газовых камер и установки завихрителей с патрубками. Газы завихряются завихрителями в межтрубном пространстве при их прохождении через патрубки из входной газовой камеры в выходную. При этом образуются вихревые цилиндрические потоки в этом пространстве. При установке цилиндрических трубок со спирально-поперечным наружным оребрением спиральное движение газов в межреберном пространстве этих трубок организуется межтрубными потоками под действием сил инерции и вязкости. При комплектации аппарата овально-витыми трубками или цилиндрическими со спирально-продольными ребрами вихревое движение газов относительно их осей возникает благодаря прохождению этих газов вдоль их поверхностей из входной газовой камеры в выходную через щели между перегородками и трубками. Жидкость для распыливания подают во вращающиеся потоки через боковые отверстия в патрубках завихрителей из отводящей жидкостной камеры. Охлаждающую жидкость подводят в трубки из входной жидкостной камеры, а отводят из них в выходную. Благодаря интенсивному вихревому движению газов в межтрубном и межреберном пространствах происходит эффективное охлаждение газов, конденсация из них паров жидкости, сепарация этой жидкости под действием центробежных сил на стенках поверхностей теплообменника и отекание ее по наклонным поверхностям ребер под действием гравитационных и инерционных сил в конденсатосборники. 2 с. и 25 з.п. ф-лы, 4 ил.

| КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 0 |

|

SU217411A1 |

| Пленочный теплообменник | 1981 |

|

SU1000717A1 |

| Кожухотрубный теплообменник | 1970 |

|

SU444046A1 |

| Способ работы воздушно-испарительного вертикального теплообменника | 1974 |

|

SU540123A1 |

| US 4641706 А, 10.02.1987. | |||

Авторы

Даты

2002-12-27—Публикация

2000-03-31—Подача