Изобретение относится к нефтегазодобывающей промышленности, а именно к устройству для обработки скважин в процессе их строительства, освоения и эксплуатации.

Известны технические средства, применяемые для обработки скважин. Так, для изоляции поглощающих пластов применяется гидроимпульсный метод. Технический результат достигается тем, что в скважину против поглощающего пласта закачивают тампонажный раствор с твердым наполнителем различных фракций. В кровле поглощающего пласта устанавливают пакер, перекрывающий кольцевое пространство, и насосом, расположенным на поверхности, создают периодические импульсы давления. При этом твердые частицы, имеющие размер меньше размера поглощающих каналов, нагнетаются в пласт, а большего - при снятии импульса обратным потоком удаляются от входа в эти каналы. Таким образом, поры и трещины пласта заполняются твердыми частицами, которые проникают в пласт только при определенном избыточном давлении (1).

Таким образом осуществляется изоляция поглощающего пласта.

Недостатком является то, что при использовании твердеющих смесей возможно проникновение вяжущих в область пакера, обезвоживание тампонажной смеси с ускорением ее сроков схватывания и прихвату пакера. Кроме того, операция весьма продолжительна по времени.

При обработке скважин с целью восстановления проницаемости продуктивного пласта или ее увеличения применяется метод обработки скважины переменными давлениями (репрессия-депрессия). Технический результат достигается тем, что в скважину спускают струйный аппарат в сочетании с пакером (2), (3).

Основным недостатком при применении этих технических средств является:

- большая вероятность выхода струйного аппарата из строя при выносе из пласта большого количества твердого и абразивного материала, а также зашламовывания и закупорки аппарата;

- управление периодами репрессии-депрессии осуществляется путем остановки-пуска насосного агрегата, что создает дополнительные неудобства.

Известна установка для гидродинамического воздействия на пласт, содержащая глубинный насос, насосную камеру, колонну насосных штанг и колонну насосно-компрессорных труб, пакер, герметичную полость, завихритель и обратные подпружинные клапаны (4).

Эта известная установка выбрана в качестве ближайшего аналога, так как имеет наибольшее количество признаков, сходных с признаками заявленного изобретения.

К недостаткам ближайшего аналога следует отнести направление удара из скважины в пласт и невозможность чередования обратного импульса из пласта в скважину.

Техническим результатом, реализуемым предлагаемым устройством, является обеспечение возможности создания гидравлических импульсов высокого давления в пределах пластового давления из скважины в пласт с последующим созданием депрессии и, соответственно, обратного импульса из пласта в скважину за счет энергии пластового давления, что обеспечивает очистку фильтрационных каналов от кольматирующего материала и восстановление или увеличение проницаемости пласта. А при заполнении интервала против обрабатываемого пласта тампонажной смесью с твердым наполнителем, в том числе с вяжущим материалом, наоборот - осуществлять кольматацию пласта и уменьшение или ликвидацию его проницаемости при ликвидации поглощений бурового раствора, возникающих при бурении скважин.

Технический результат достигается тем, что устройство для обработки скважин имеет пакер, обратный (циркуляционный) клапан и генератор гидравлических импульсов высоких энергий. Причем пакер перекрывает кольцевое пространство только в фазе высокого гидродинамического давления при гидравлическом импульсе; обратный (циркуляционный) клапан сообщает внутреннее пространство труб, на которых устройство спускается в скважину, с кольцевым пространством при минимальном расходе жидкости через устройство, а при возрастании до некоторой заданной величины обратный (циркуляционный) клапан изолирует внутреннее пространство труб от кольцевого пространства; генератор импульсов имеет подвижное подпружинное седло, а каждый из трех узлов устройства снабжен реле времени, обеспечивающее синхронизацию накопления импульса, разрядки его в радиальном направлении на пласт и обеспечение обратного импульса.

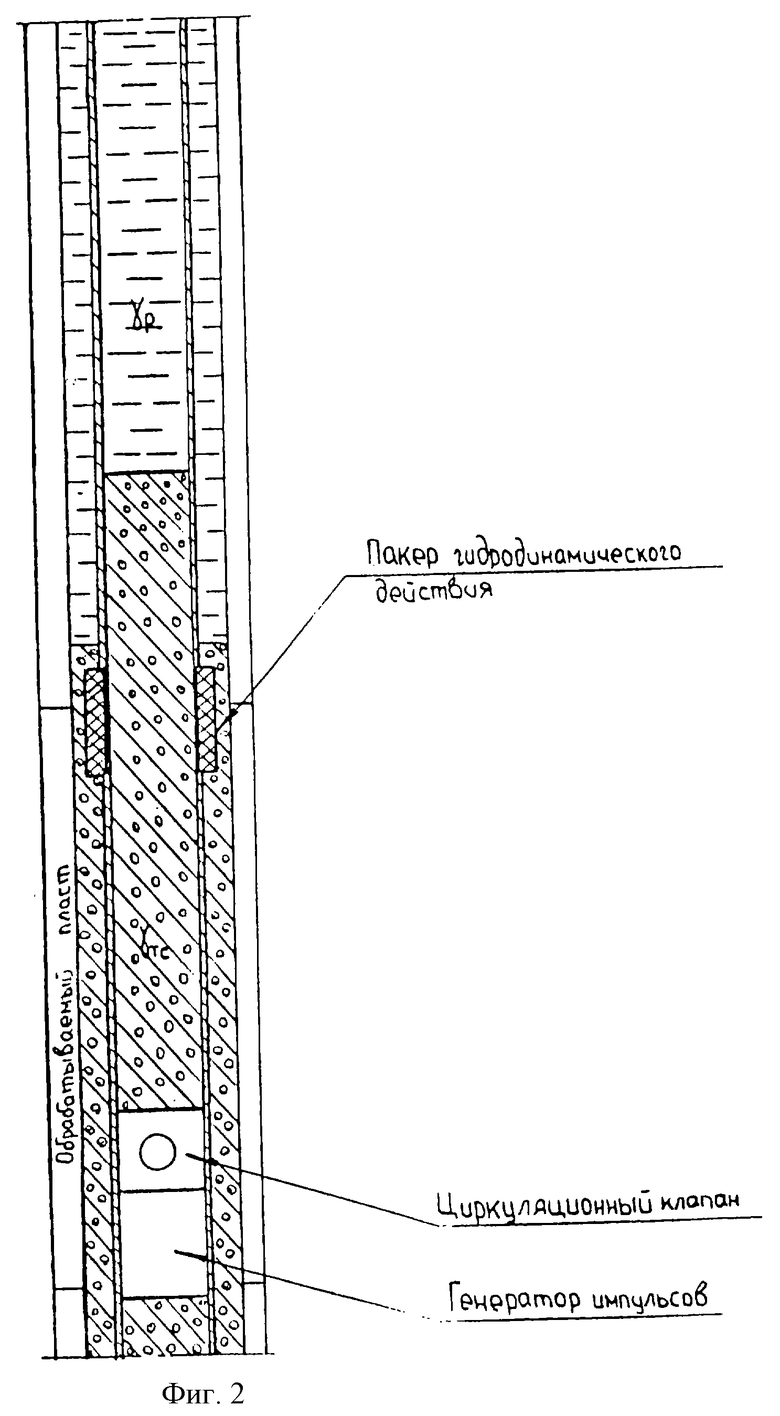

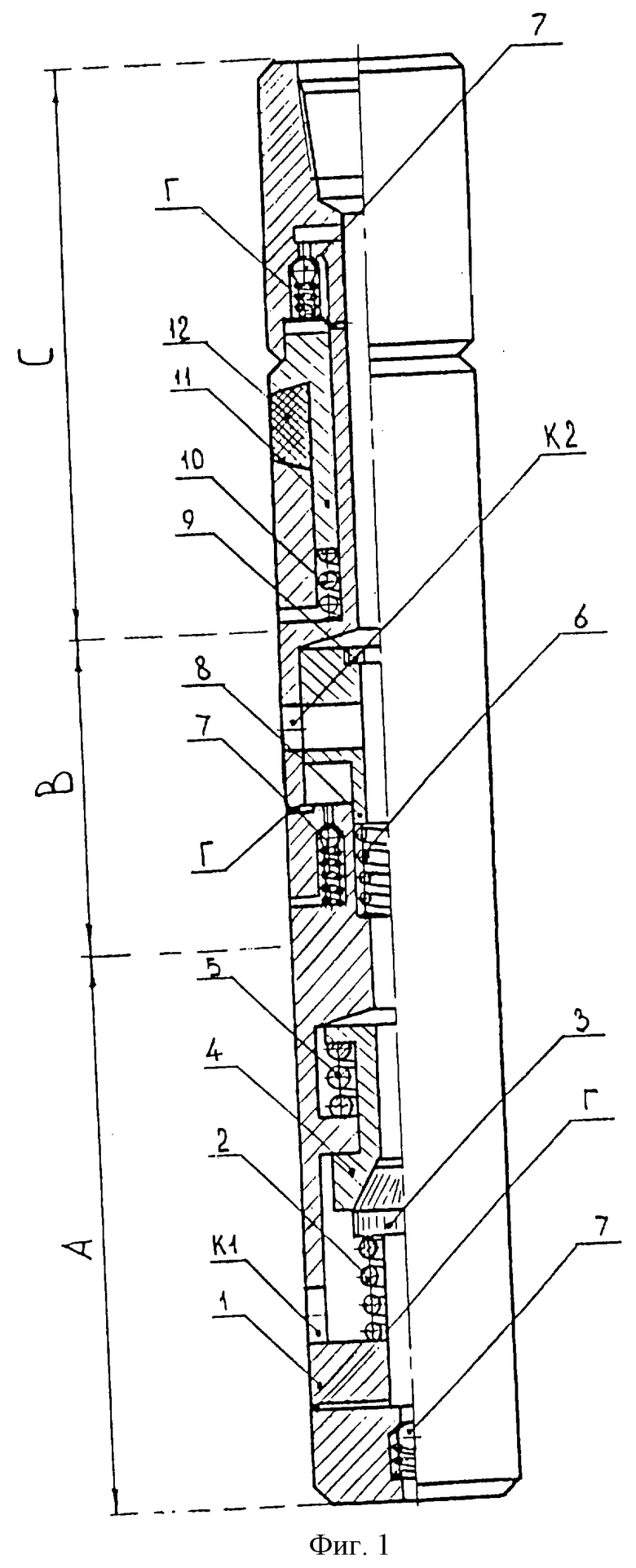

Устройство (фиг.1) состоит из генератора импульсов А с обратным клапаном 3, сопрягаемым с подвижным седлом 4, циркуляционного клапана В и пакера гидродинамического действия С, которые снабжены возвратными пружинами 2, 5, 6 и 10. Обратный и циркуляционный клапаны и пакер гидродинамического действия имеют клапаны 7 и штуцеры разрядки Г. Циркуляционный клапан имеет штуцер 9 и циркуляционный канал К2; обратный клапан - циркуляционный канал К1.

Устройство работает следующим образом. При небольшом расходе при прямой циркуляции жидкость свободно движется по внутреннему каналу труб, далее - по внутреннему каналу пакера гидродинамического действия С и, достигнув циркуляционного клапана 8, через штуцер 9 и канал К2 поступает в кольцевое пространство и поднимается вверх. При любом расходе возможна обратная циркуляция, когда жидкость из кольцевого пространства через канал К2 и штуцер 9 поступает внутрь циркуляционного клапана и поднимается через внутренний канал пакера гидродинамического действия С и по трубам вверх.

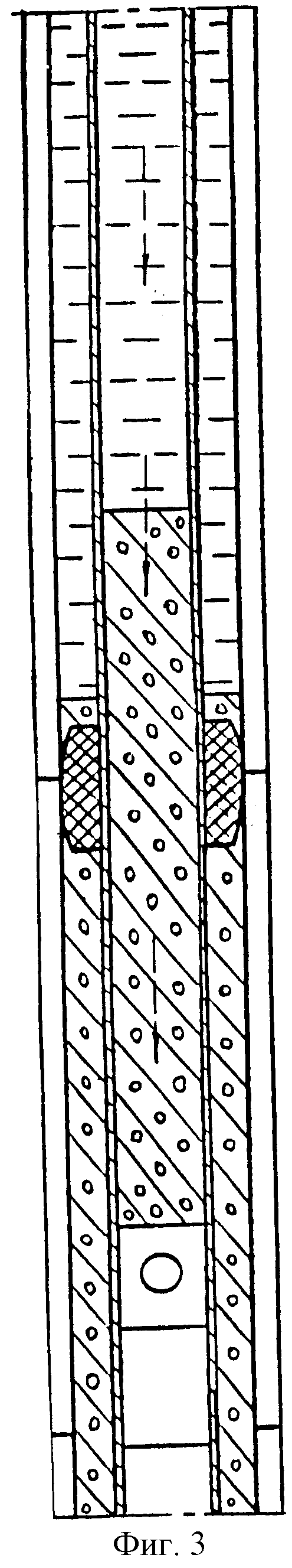

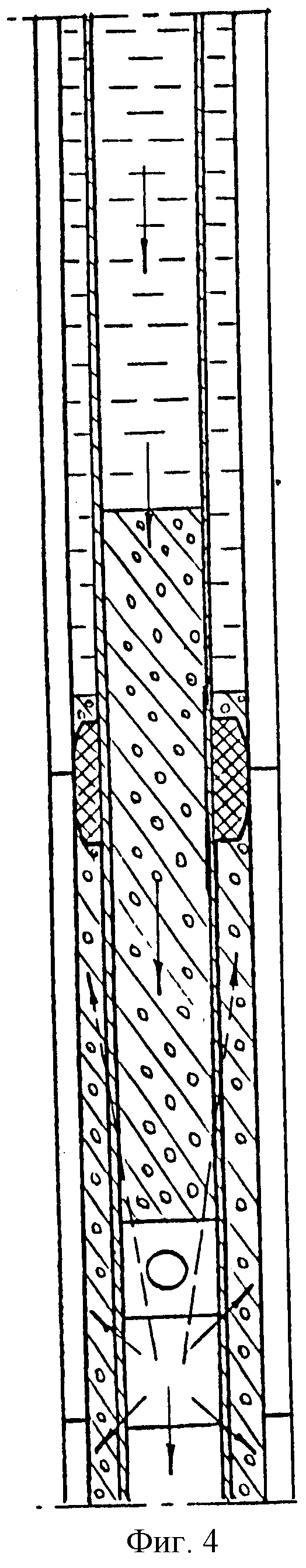

Для приведения устройства в рабочее состояние увеличивают расход до расчетной величины q, при котором перепад давления на штуцере 9 преодолевает усилие поджатия пружины 6, что приводит к перекрытию канала К2, создавая замкнутый объем, вызывающий рост давления внутри устройства. Давление передается также на поршень 11 пакера гидродинамического действия С. Давление, воздействуя на обратный клапан 3, перемещает его вниз, сжимая пружину 2. Одновременно с обратным клапаном 3 перемещается вниз также и подвижное седло 4. При некотором максимальном перемещении седла 4 пружина 5 сжимается до соприкосновения витков и движение седла вниз прекращается, тогда как обратный клапан 3 под действием непрерывно возрастающего давления - продолжает движение вниз. Происходит размыкание сопряженных обратного клапана 3 и подвижного седла 4. Вследствие этого сжатой пружиной 5 подвижное седло 4 отбрасывается вверх. Накопившееся в устройстве давление импульсно разряжается через канал К1 в затрубное пространство.

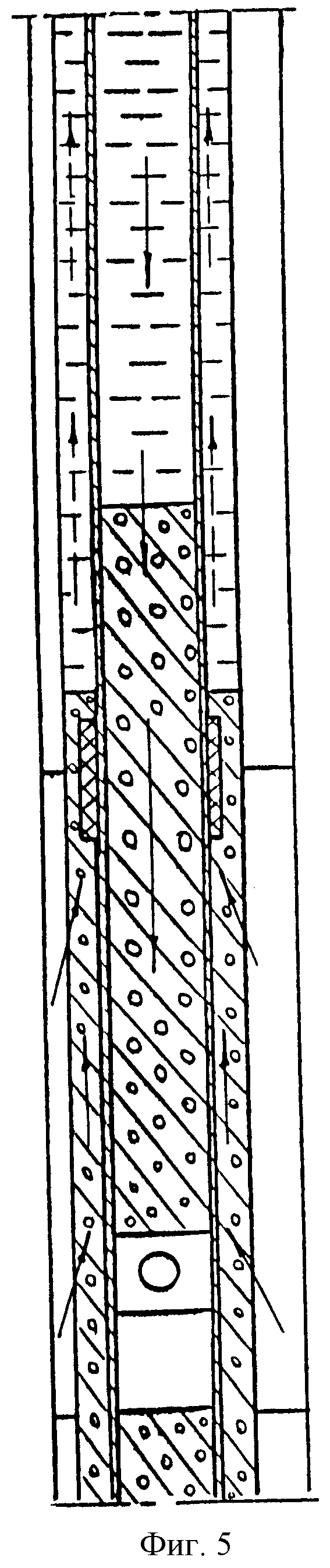

Обратный клапан 3, циркуляционный клапан В и пакер гидродинамического действия С не могут немедленно возвратиться в исходное положение. Они снабжены клапанами 7, допускающими свободное перетекание через них жидкости при ее выходе из замкнутого пространства и, наоборот, препятствуют перетоку через них жидкости при обратном ходе. Обратный ход замедляется, так как клапаны снабжены штуцерами Г, имеющими ограниченное сечение. Размеры штуцеров подобраны таким образом, что обратный клапан 3 и пакер гидродинамического действия С возвращаются в исходное положение, а циркуляционный клапан В в исходное положение возвратиться не успевает и цикл возрастания давления внутри устройства повторяется.

Расчетное давление гидравлического импульса может быть изменено за счет предварительного поджатия или замены пружины 2.

Таким образом, устройство обеспечивает реализацию способа по следующей схеме: транспортное положение (фиг.2), накопление давления (фиг.3), разрядка гидравлического импульса (фиг.4) и пауза (фиг.5).

При этом величина гидравлического импульса не зависит от статического давления в скважине и увеличивает давление в области разрядки на величину, накапливаемую в устройстве.

При изоляции пласта статическое давление в области установки устройства приблизительно равно пластовому и, следовательно, при импульсе давление возрастает на величину этого импульса и распространяется в пласт, а также вверх и вниз по скважине. При заполнении этого интервала тампонажным раствором с наполнителем различных фракций и максимально допустимой концентрацией твердые частицы под воздействием гидравлического импульса задавливаются в пласт. Если сумма статического давления и давления импульса равна или превышает давление раскрытия трещин, то проникая в расширяемые каналы фильтрации, твердые частицы при снятии давления защемляются в них, понижая фильтрационную способность и повышая давление раскрытия трещин.

Преобладающим направлением избыточного давления является направление из скважины в пласт.

При интенсификации притока статическое давление при депрессии, созданное путем уменьшения плотности жидкости, заполняющей скважину (перевод на нефть, аэрация жидкости), гидравлический импульс, суммируясь со статическим давлением против обрабатываемого пласта, поднимает забойное давление до пластового или несколько ниже его. Если скважина заполнена хорошо фильтрующейся жидкостью (вода, нефть), то твердые частицы, проникшие в пласт вместе с буровым раствором при первичном вскрытии продуктивного пласта, или выпавшие в процессе соляно-кислотной обработки пласта, при обратном импульсе выталкиваются пластовым давлением в скважину, так как преобладающим направлением разности давлений между пластом и скважиной является направление из пласта в скважину.

Пример выполнения технологической операции методом ГИВЭ:

Пласт, поглощающий буровой раствор, расположен на глубине 1300 м, приблизительная мощность пласта 10 м, диаметр скважины 0,27 м, пластовое давление 13 МПа, плотность бурового раствора 1200 кг/м3, статический уровень находится на глубине 108 м. Требуется выполнить изоляцию поглощающего пласта из расчета промывки скважины раствором плотностью 1200 кг/м3 плюс избыточное давление 3 МПа, то есть раствор в скважине на глубине 1300 м должен удерживаться при давлении

Р3=1300•1200•10-5+3=15,6+3≅19 МПа.

Следовательно, давление в скважине после изоляции пласта должно превышать пластовое давление на величину

ΔP=19-13=6 МПа.

В скважину спускается компоновка: обратный клапан, циркуляционный клапан, пакер гидродинамического действия на бурильных трубах диаметром 0,127 м с установкой обратного клапана на глубине 1310 м. Перед спуском в обратном клапане пружина поджимается из расчета дальнейшей нагрузки не менее 4 МПа. При расходе менее 8 л/с, при котором циркуляционные отверстия в клапане остаются открытыми, что определяется простейшим гидравлическим расчетом, в скважину насосом цементировочного агрегата подается тампонажный раствор в объеме, заполняющем интервал 1310-1280 м, плюс 300 м в бурильных трубах. Это составляет объем

Vтр=0,785[(0,272-0,1272)30+0,1072•300]≅4 м3.

Продавливают тампонажную смесь буровым раствором до глубины 1000 м в бурильных трубах.

Для генерации импульсов высоких давлений увеличивают расход на насосе до 10-12 л/с. Создающийся при этом перепад давления на штуцере циркуляционного клапана приводит к перекрытию циркуляционного клапана и в бурильной колонне давление резко возрастает. Одновременно давление передается и на поршень пакера гидродинамического действия, который перекрывает кольцевое пространство. При скачкообразном возрастании давления до 4 МПа обратный клапан открывается и гидравлический импульс распространяется в окружающую среду: вниз по скважине, вверх под пакер и на стенки скважины в интервале, где наблюдалось поглощение бурового раствора. В этом пространстве практически на короткий период давление возрастает на 6,7 МПа, так как давление столба бурового раствора в бурильной колонне составляет

Рб.к.=1310•1200•10-5=15,7 МПа,

которое, суммируясь с давлением гидравлического импульса, составит

ΔP=Рб.к.-Рпл+Ро.к.=15,7-13,0+4=6,7 МПа.

При этом давлении часть тампонажной смеси нагнетается по каналам фильтрации пласта, который поглощал буровой раствор. Вместе с тампонажным раствором в каналы фильтрации проникают и твердые частицы наполнителя, размер которых в три раза меньше размера каналов фильтрации; если размер канала 3 мм, то частицы 1 мм и менее проникают в поры и трещины пласта вместе с несущим тампонажным раствором. Если каналы фильтрации представлены трещинами в горной породе, то под действием гидравлического импульса возможно некоторое увеличение их раскрытия.

Поскольку в тампонажном растворе есть твердые частицы, которые вследствие их размера не проникают в каналы фильтрации, они образуют на входе в эти каналы каркасы, препятствующие проникновению в них наполнителя.

При падении давления вследствие разрядки импульса в окружающую среду пакер гидродинамического действия, возвращаясь в исходное положение, освобождает кольцевое пространство и тампонажный раствор устремляется вверх по кольцевому пространству. Снижение давления импульса приводит и к возвращению давления в пласте к первоначальному, то есть пластовому. Потоком, направленным из пласта в скважину, образовавшиеся на ее стенках каркасы из твердых крупных частиц разрушаются, а возобновившейся в скважине циркуляцией слагавшие каркасы твердые частицы потоком уносятся выше.

Поскольку подача насоса не прекращалась, а гидравлическое реле в циркуляционном клапане настроено на период торможения больший, чем у пакера и обратного клапана, то циркуляционные отверстия в нем остаются закрытыми. Это создает условия для накопления в бурильной колонне давления, так как обратный клапан закрывается.

Наступает следующий цикл создания импульса давления в скважине.

Контроль за процессом генерирования импульсов осуществляется по изменению их периодичности и частоты. Если импульсирование и нагнетание таким образом тампонажной смеси в каналы фильтрации сопровождается ухудшением фильтрации в пласт, то есть происходит изоляция пласта, то разрядка гидравлического импульса при одном и том же давлении происходит медленнее и частота импульсов уменьшается при одном и том же расходе.

Поддержание процесса изоляции обеспечивают регулированием производительности насоса в сторону ее уменьшения и повторяют импульсирование.

Процесс изоляции заканчивается, когда разрядка импульса в окружающее пространство практически прекращается.

При таком процессе импульсирования преобладающим направлением избыточного гидродинамического давления является направление из скважины в пласт.

При обработке пласта с целью восстановления его проницаемости и интенсификации притока, наоборот, создаются такие условия импульсирования, при которых преобладающим направлением избыточного гидродинамического давления является направление из пласта в скважину.

Естественно, скважина при этом против обрабатываемого пласта заполняется жидкостью с хорошей фильтруемостью без твердых наполнителей, а именно - водой, обработанной ПАВ, или, например, нефтью.

Преимущества предлагаемой технологии заключаются в следующем:

- универсальность: технология применима как для изоляции поглощающего пласта путем уменьшения его проницаемости, так и для обработки пласта с целью интенсификации притока флюидов путем восстановления и увеличения проницаемости пласта;

- повышается управляемость и контролируемость процесса изменения проницаемости обрабатываемого пласта по изменению расхода и периодичности циклов импульсирования;

- исключается возможность прихвата компоновки, с помощью которой выполняется обработка пласта, так как ее поперечные размеры не выходят за пределы размеров труб, на которых она спускается в скважину, а применяемый пакер действует только под избыточным давлением; после снятия давления путем уменьшения производительности насоса или прекращения его подачи пакер принимает размеры, не выходящие за пределы размеров труб.

Источники информации

1. РД-41-21-39-91, Министерство геологии СССР, НПО "Сибгео", Красноярский филиал Сибирского научно-исследовательского института геологии, геофизики и минерального сырья, г. Новосибирск, 1991 г.

2. Нефтяное хозяйство, 11, 1987, стр. 36-37.

3. Авторское свидетельство 1032172.

4. Патент 2157886.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ СКВАЖИН, ИССЛЕДОВАНИЯ ПЛАСТОВ В ПРОЦЕССЕ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366813C1 |

| СПОСОБ ОСВОЕНИЯ, ИССЛЕДОВАНИЯ СКВАЖИН И ИНТЕНСИФИКАЦИИ НЕФТЕГАЗОВЫХ ПРИТОКОВ ТЯЖЕЛЫХ ВЫСОКОВЯЗКИХ НЕФТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2340769C1 |

| СПОСОБ ВСКРЫТИЯ БУРЕНИЕМ КАТАСТРОФИЧЕСКИ ПОГЛОЩАЮЩЕГО ПЛАСТА | 2004 |

|

RU2259460C1 |

| Способ определения пластового давления | 1980 |

|

SU922271A1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ | 2000 |

|

RU2172810C1 |

| Комплект оборудования для многостадийного гидроразрыва пласта | 2022 |

|

RU2777032C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2835463C1 |

| Способ обработки прискважинной зоны низкопроницаемого пласта и устройство для его реализации | 2018 |

|

RU2703093C2 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

| Экспрессный способ закрепления естественных и искусственных трещин в призабойной зоне продуктивного пласта в процессе первичного вскрытия горизонтальным, наклонным или вертикальным бурением | 2020 |

|

RU2755600C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для обработки и освоения скважин в процессе их строительства и эксплуатации. Устройство для обработки скважин состоит из генератора импульсов в виде обратного клапана, сопряженного с подвижным седлом, циркуляционного клапана обратного действия и пакера гидродинамического действия. Каждый из них снабжен гидравлическим реле задержки времени действия, выполненным в виде клапана и штуцера разрядки. Размеры штуцеров разрядки гидравлических реле задержки времени действия подобраны с возможностью обеспечения возвращения в исходное положение циркуляционного клапана позже обратного клапана генератора импульсов и пакера. Повышается надежность и производительность, расширяется область применения и упрощается технология обработки скважин. 5 ил.

Устройство для обработки скважин, включающее генератор импульсов в виде обратного клапана, сопряженного с седлом, циркуляционный клапан и пакер, отличающееся тем, что пакер выполнен гидродинамическим, генератор импульсов снабжен гидравлическим реле задержки времени действия, которым снабжены также циркуляцинный клапан и пакер, при этом седло генератора импульсов выполнено подвижным, а гидравлическое реле задержки времени действия выполнено в виде клапана и штуцера разрядки, причем размеры штуцеров разрядки гидравлических реле времени задержки действия подобраны с возможностью обеспечения возвращения в исходное положение циркуляционного клапана позже обратного клапана генератора импульсов и пакера.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1994 |

|

RU2128770C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ В СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2017934C1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| US 6003600 A, 21.12.1999 | |||

| Муравьев И.М | |||

| и др | |||

| Эксплуатация нефтяных месторождений | |||

| - М.: Гостоптехиздат, 1949, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

Авторы

Даты

2003-01-20—Публикация

2000-10-30—Подача