Изобретение относится к циркуляционным клапанам бурильной колонны, позволяющим многократно переключать поток текучей среды - бурового раствора, включающего кольматационные материалы, из внутреннего пространства бурильной колонны в затрубное, минуя элементы компоновки бурильной колонны, находящиеся ниже по потоку, с функцией фиксации клапана в открытом положении как при включенном, так при выключенном насосе.

Циркуляционный клапан предназначен для защиты расположенных ниже него элементов КНБК при выполнении операций по прокачке технологических жидкостей путем переключения потока жидкости из внутреннего пространства бурильной колонны в затрубное.

Клапан применяют при следующих операциях:

- закачка кольматационных материалов в зоны поглощения промывочной жидкости;

- промывка ствола скважины путем увеличения расхода промывочной жидкости;

- кислотная обработка;

- замещение технологических жидкостей в ходе освоения/заканчивания и ремонта скважин;

- выполнение спуско-подъемных операций без долива и сифона в режиме фиксированного открытого положения клапана.

Клапан является изделием многоразового использования.

Клапан предназначен для работы в скважине в жидкостной среде в условиях УХЛ1 по ГОСТ 15150-69.

Клапан эксплуатируется с использованием промывочной жидкости.

При спуске колонны в скважину давление в затрубном пространстве превышает давление внутри бурильной колонны.

Для предупреждения газонефте-водопроявлениий и обвалов стенок скважины в процессе подъема колонны бурильных труб производят долив бурового раствора в скважину. Режим долива обеспечивает поддержание уровня раствора в скважине близким к ее устью. Свойства бурового раствора, доливаемого в скважину не должны отличаться от находящегося в ней.

Объемы вытесняемого из скважины при спуске бурильных труб и доливаемого раствора при их подъеме контролируют и сопоставляют с объемом поднятого или спущенного металла труб бурильной колонны.

При разнице между объемом бурового раствора и объемом металла поднятых труб более 0,5 м3 подъем прекращают и принимают меры, предусмотренные планом ликвидации аварий по действию вахты при прямых и косвенных признаках начала и развития газонефте-водопроявлений.

Подъем бурильной колонны при наличии сифона (или поршневания) запрещается. При их появлении подъем прекращают, производят промывку с вращением и расхаживанием колонны бурильных труб.

При невозможности устранить сифон (зашламованность КНБК) подъем труб проводят на скоростях, при которых обеспечивается равенство извлекаемых объемов металла труб, жидкости и доливаемого в скважину раствора.

При невозможности устранить поршневание (наличие сальника на КНБК или сужение ствола скважины) подъем труб производят с промывкой, вращением труб ротором.

Для устранения сифона бурового раствора при подъеме и обеспечении заполнения бурильной колонны при спуске в компоновку КНБК включают заявляемый циркуляционный клапан с возможностью обеспечения режима переливного клапана бурильной колонны.

Известен циркуляционный клапан бурильной колонны, содержащий трубчатый корпус, золотниковую втулку, расположенную внутри корпуса, седло, расположенное в центральном канале золотниковой втулки, направляющее кольцо, расположенное во входной части корпуса, пружину, прижимающую золотниковую втулку к направляющему кольцу, через внутренние полости корпуса, направляющего кольца, седла и золотниковой втулки осуществляется насосная подача текучей среды, а также содержащий два закрепленных в корпусе циркуляционных порта с расходными отверстиями, циркуляционные порты закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме, а также содержащий сбрасываемый активационный шар, выполненный с возможностью деформации и прохождения через седло при движении текучей среды по бурильной колонне, а также содержащий два запирающих шара, сбрасываемых друг за другом, взаимодействующих с циркуляционными портами для блокирования потока текучей среды через указанные циркуляционные порты, а также содержащий скрепленный с корпусом резьбовой переводник с расположенным внутри него устройством для улавливания шаров, прошедших с потоком текучей среды через седло, а также содержащий гильзу, расположенную внутри трубчатого корпуса, золотниковая втулка выполнена сплошной, размещена с возможностью продольного перемещения внутри гильзы и снабжена собственными наружными уплотнениями, контактирующими с внутренней поверхностью гильзы, при этом в неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой и осуществляется насосная подача текучей среды по бурильной колонне, указанные циркуляционные порты расположены ниже по потоку от седла, собственные наружные уплотнения золотниковой втулки расположены по разные стороны относительно циркуляционных портов, а в активном режиме, при котором циркуляционные порты открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, верхний по потоку край золотниковой втулки расположен ниже по потоку от циркуляционных портов, при этом гильза выполнена со сквозными боковыми отверстиями, каждый циркуляционный порт выполнен с выступающим внутрь от внутренней поверхности корпуса краем, гильза зафиксирована каждым сквозным боковым отверстием относительно края направленного внутрь циркуляционного порта, а внутренний профиль входной части расходных отверстий циркуляционных портов выполнен конфузорным в направлении наружной поверхности трубчатого корпуса (RU 2599120 С1, 10.10.2016).

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности вследствие высокой активности кавитационных процессов потока текучей среды, что объясняется гидроабразивным размывом верхнего по потоку уплотнения - манжеты из эластомера в золотниковой втулке, находящейся в потоке, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, с расходом 25÷27 л/сек, при перемещении золотниковой гильзы с уплотнениями из эластомера через расходные отверстия циркуляционных портов, по существу, объясняется разрушением уплотнительных кромок верхнего по потоку уплотнения (манжеты) при ее перемещении через расходные отверстия циркуляционных портов.

Другим недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется гидроабразивным размывом верхнего по потоку уплотнения - манжеты из эластомера в золотниковой втулке, находящейся в потоке текучей среды при закачке кольматационных материалов в зоны поглощения бурового раствора, например, бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, а также при промывке бурильной колонны после закачки кольматационных материалов в зоны поглощения бурового раствора.

Это объясняется тем, что посадка сбрасываемого активирующего шара в седло золотниковой втулки выполняется плавно, при этом операция плавной посадки сбрасываемого активирующего шара необходима при работе циркуляционного клапана в скважине, что предотвращает возможность продавливания активирующего шара под действием давления столба текучей среды - бурового раствора в скважине при достижении контакта активирующего шара с седлом золотниковой втулки.

Полученная величина расхода текучей среды, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа составляет 5÷7 л/сек, с последующим плавным увеличением расхода текучей среды, например, до 10÷12 л/сек, была рекомендована для эксплуатации известного циркуляционного клапана.

Недостатки известной конструкции объясняются тем, что кромки переднего по потоку уплотнения из эластомера в золотниковой втулке, расположенные против расходных отверстий циркуляционных портов, затягиваются в расходные отверстия циркуляционных портов потоком текучей среды в неактивном режиме, при котором циркуляционные порты частично открыты золотниковой втулкой, а через внутренние полости корпуса, направляющего кольца, седла и золотниковой втулки осуществляется насосная подача текучей среды, например, при использовании буровых растворов с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, при гидростатическом давлении 25÷30 МПа, с расходом текучей среды 5÷7 л/сек, с последующим плавным увеличением расхода текучей среды, например, до 10÷12 л/сек, вследствие этого кромки переднего по потоку уплотнения разрушаются (промываются) потоком текучей среды через расходные отверстия циркуляционных портов клапана.

Другим недостатком известного циркуляционного клапана является то, что в корпусе установлена гильза с дополнительными наружными уплотнениями портов корпуса, что снижает надежность устройства вследствие дополнительных уплотнительных элементов конструкции, испытывающих высокие перепады давления.

Известен портовый переводник для колонны скважинных труб, содержащий:

корпус, по меньшей мере, одно отверстие в стенке и проход через него, сообщающийся по потоку с указанным отверстием в стенке, указанный проход содержит выборочно открытый боковой выход в окружающий улавливающий объем в указанном корпусе, при этом клапанный элемент для выборочного открытия и закрытия указанного по меньшей мере одного отверстия в стене, указанный клапанный элемент функционально соединен с указанным боковым выходом для направления, по меньшей мере, одного начального объекта в указанный окружающий захватный объем, при этом перемещение указанного элемента клапана в тандеме с указанным исходным объектом поворачивает отклоняющее устройство в указанный проход, открывая доступ к указанному улавливаемому объему через указанный боковой выход (US 10309196 В2, 25.10.2016).

В известной конструкции седло шара объединено с подвижной смещенной втулкой. Движение против его смещения перемещает отклоняющее устройство из положения вне проходного канала в положение поперек основного прохода, так что любые шары, падающие вниз, направляются отклоняющим устройством в кольцевой удерживающий объем.

При обработке пласта на водоотдачу перемещение седла с захваченным шаром открывает боковые порты для подачи герметизирующего материала и перемещает отклонитель. Затем вводятся шары меньшего размера, чтобы закрыть боковые отверстия над захваченным шаром, чтобы можно было создать давление для смещения втулки и выдавливания первого шара.

Как только захваченный в седле шар проходит через седло, меньшие шары проходят через седло и все направляются в кольцевой улавливающий объем. Устройство предназначено для нескольких операций.

Недостатком известной конструкции является неполное использование возможности увеличения диаметра основного канала, который остается открытым для последующего прохождения других инструментов или шаров, по существу, внутри трубчатого корпуса портового переводника размещается три шара уменьшенного размера.

Другим недостатком известной конструкции является недостаточно эффективное использование кольцевого пространства для максимального количества шаров, которые могут быть захвачены на единицу длины кольцевого пространства.

Известно устройство для захвата по меньшей мере одного объекта, движущегося в колонне труб, включающее: корпус, имеющий вход, соединенный с выходом проходом, указанный проход дополнительно содержит боковой выход в соседнее пространство в указанном корпусе, указанный боковой выход открывается потоком, который переносит указанный объект в указанный проход, после чего указанный объект может проходить в указанное смежное пространство, чтобы удерживаться благодаря форме указанного смежного пространства, при этом указанный боковой выход открывается потоком, который вводит указанный объект в указанный проход, после чего указанный объект может проходить в указанное смежное пространство для удержания, при этом указанный проход сужен рядом с указанным боковым выходом, при этом указанный боковой выход позволяет объекту смещаться вбок при встрече с указанным сужением в указанном проходе (US 8118101 В2, 29.07.2009).

Известная конструкция предназначена для остановки шаров одинакового или разного размера на входе в седло, соединенное с подвижной смещенной втулкой. Как только шар или предмет другой формы приземляется на седло, обтекающий его поток увеличивает перепад давления на седло и втулку и смещает их по потоку текучей среды. Шар входит в окружающее кольцевое пространство и не может выйти. Как только шар входит в кольцевое пространство, втулка возвращается в исходное положение, чтобы остановить следующий шар на входе. Попав в кольцевое пространство, шары не могут вырваться, если есть реверс потока.

Недостатком известной конструкции является неполное использование возможности увеличения диаметра основного канала, который остается открытым для последующего прохождения других инструментов или шаров, по существу, внутри трубчатого корпуса шароуловителя размещается три шара уменьшенного размера.

Другим недостатком известной конструкции является недостаточно эффективное использование кольцевого пространства для максимального количества шаров, которые могут быть захвачены на единицу длины кольцевого пространства.

Известно устройство, позволяющее контролировать скважины в процессе бурения, состоящее из трубчатого корпуса, который устанавливается внутрь бурильной колонны, смещаемой втулки, расположенной внутри и перемещаемой по отношению к указанному трубчатому корпусу, пружины, удерживающей указанную втулку в первом положении внутри трубчатого корпуса, отверстия в указанной втулке для прохождения через него потока жидкости, первого шара, который устанавливается в указанное отверстие для перекрытия отверстия и препятствования проходу жидкости через указанное отверстие для смещения втулки внутри трубчатого корпуса, при этом указанный шар является деформируемым под воздействием повышающегося давления жидкости для того, чтобы его можно было протолкнуть через указанное отверстие наружу (US 5499687 А, 19.03.1996).

Известное устройство содержит расширяемый пакер и средства для расширения пакера, когда шар расположен внутри указанного отверстия.

Известное устройство содержит второй шар, отвод в указанном трубчатом корпусе для прохода жидкости через него, указанный второй шар для уплотнения указанного отвода для создания достаточного давления для деформирования его и проталкивания через указанное отверстие.

Известное устройство содержит шароуловитель, предусмотренный для захвата первого шара после того, как он проталкивается через указанное отверстие, и устроенный таким образом, чтобы позволять проход жидкости через него.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется гидроабразивным износом и высокой вероятностью прихвата смещаемой втулки, расположенной внутри трубчатого корпуса и перемещаемой по отношению к указанному трубчатому корпусу, при использовании буровых растворов, включающих кольматационные материалы, например, при использовании буровых растворов с карбонатным утяжелителем - фракционированной мраморной крошкой (р=4,8 г/см3) или при использовании буровых растворов с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют барит или сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм.

Известно циркуляционное устройство для установки в составе бурильной колонны, которое может переключаться между неактивным режимом, при котором оно не препятствует потоку жидкости по бурильной колонне в ходе процесса бурения, и активным режимом, когда необходимо прервать процесс бурения, состоящее из наружного корпуса, втулки, смещающейся по оси внутри корпуса, посадочного седла, соединенного с втулкой, необходимого для приема активирующего шара, когда шар приводится в движение потоком бурового раствора по направлению от поверхности к нижней части бурильной колонны, упомянутое посадочное седло смещает втулку по оси и приводит к переводу инструмента в активный режим циркуляции, и циркуляционного порта в корпусе, который закрыт втулкой, когда инструмент находится в неактивном режиме, и открыт и обеспечивает сообщение с внутренним пространством бурильной колонны, когда инструмент в активном режиме, указанный циркуляционный порт расположен выше по потоку от посадочного седла, таким образом, чтобы позволить запирающему шару, который запускается после того, как активирующий шар попадает в посадочное седло, частично блокировать циркуляционный порт, что приводит к вымыванию выбуренной породы из буровой колонны потоком промывочной жидкости через порт (US 7347288 В2, 25.03.2008).

Известное циркуляционное устройство состоит из двух циркуляционных портов, первый из которых закрывается после активации запирающего шара, посредством чего выбуренная порода может быть вымыта из колонны через второй циркуляционный порт.

В известном циркуляционном устройстве закрывается второй порт после активации второго запирающего шара, с целью:

(a) закрывания портов;

(b) деформации шара активации давлением бурового раствора таким образом, чтобы шар переместился в направлении к нижней части через посадочное седло;

(c) перемещения втулки в положение, соответствующее неактивному режиму инструмента; и

(d) перемещения запирающих шаров от первого и второго портов для возврата инструмента в исходное положение.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется гидроабразивным размывом и высокой вероятностью прихвата смещаемой втулки, расположенной внутри трубчатого корпуса и перемещаемой по отношению к указанному трубчатому корпусу, а также высокой активностью кавитационных процессов потока бурового раствора через отверстия циркуляционных портов, что приводит к скоротечному износу циркуляционных портов и нестабильному закрытию клапана при использовании буровых растворов, включающих кольматационные материалы, например, при использовании буровых растворов с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм.

Кольматант - твердое вещество, используемое для закупоривания пор породы на стенках скважины - в кольцевом зазоре ствола скважины, расположенным между участком бурильной колонны и окружающей породой (в затрубном пространстве бурильной колонны).

Размер фракции кольматационных материалов не должен превышать 1/3 диаметра циркуляционного порта. Содержание кольматанта в буровом растворе определяется возможностью поглощения жидкости в скважине. Применение кольматантов необходимо для утяжеления бурового раствора, которым заполняют стенки скважины, чтобы выровнять внутреннее давление.

Наиболее близким к заявляемой конструкции является циркуляционный клапан бурильной колонны, содержащий трубчатый корпус, золотниковую втулку, выполненную с внешними отверстиями и центральным каналом, внутри которой размещено седло, золотниковая втулка скреплена с хвостовиком, выполненным с центральным каналом, и установлена внутри трубчатого корпуса с возможностью скольжения, а также содержащий пружину, размещенную в трубчатом корпусе и поджимающую золотниковую втулку, скрепленную с хвостовиком, два закрепленных в трубчатом корпусе циркуляционных порта с расходными отверстиями, расположенными ниже по потоку от седла золотниковой втулки, циркуляционные порты закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты с возможностью сообщения с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме, а также содержащий сбрасываемый активационный шар, выполненный с возможностью деформации и прохождения через седло золотниковой втулки при движении текучей среды по бурильной колонне, а также содержащий два запирающих шара, сбрасываемых друг за другом, взаимодействующих с циркуляционными портами для блокирования потока текучей среды через циркуляционные порты, а также содержащий скрепленный с трубчатым корпусом ниже по потоку выходной переводник с расположенным внутри него устройством для улавливания шаров, прошедших с потоком текучей среды через седло золотниковой втулки, при этом циркуляционный клапан содержит выше по потоку скрепленный с трубчатым корпусом входной переводник с центральным каналом, профиль на выходе центрального канала входного переводника выполнен в форме канала с критическим сечением, верхний по потоку край золотниковой втулки и нижний по потоку край входного переводника выполнены в виде примыкающих друг к другу конических поверхностей, а вершины конусов конических поверхностей направлены в сторону седла золотниковой втулки, при этом профиль на выходе центрального канала хвостовика, скрепленного с золотниковой втулкой, выполнен в форме диффузора в направлении устройства для улавливания шаров, прошедших через седло золотниковой втулки (RU 2774306 С1, 17.06.2022).

Недостатком известной конструкции является отсутствие фиксации клапана в открытом состоянии, а именно когда циркуляционные порты открыты для сообщения с внутренним пространством бурильной колонны (когда циркуляционный клапан в активном режиме) при отсутствии циркуляции, по существу, с возможностью обеспечения режима переливного клапана, например, при выполнении спуско-подъемных операций без долива и сифона в режиме фиксированного открытого положения как при включенном, так при выключенном насосе.

Технический результат, который обеспечивается изобретением, заключается в повышении ресурса и надежности, обеспечения закачки всех типов кольматационных материалов, расширения технологических возможностей за счет фиксации клапана деформируемым стопорным шаром в стопорной каверне перепускного отверстия золотниковой втулки в одном из циркуляционных портов и блокирования потока текучей среды, через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт, с обеспечением режима переливного клапана при выполнении спуско-подъемных операций без долива и сифона как при включенном, так при выключенном насосе.

Этот технический результат заключается в том, что в циркуляционном клапане бурильной колонны, содержащем трубчатый корпус, входной переводник с центральным каналом, скрепленный выше по потоку с трубчатым корпусом, золотниковую втулку с двумя поперечными перепускными отверстиями и центральным каналом, внутри которой размещено седло, золотниковая втулка скреплена с хвостовиком, выполненным с центральным каналом, и установлена внутри трубчатого корпуса с возможностью скольжения, а также содержащем пружину, размещенную в трубчатом корпусе и поджимающую золотниковую втулку к торцу входного переводника, два закрепленных в трубчатом корпусе циркуляционных порта с поперечными расходными отверстиями, расположенными ниже по потоку от седла золотниковой втулки, циркуляционные порты закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты с возможностью сообщения с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме, а также содержащем деформируемый активирующий шар, спускаемый с поверхности вниз по бурильной колонне, а также содержащем два стальных запирающих шара, каждый меньшего размера, чем деформируемый активирующий шар, спускаемых друг за другом с поверхности вниз по бурильной колонне и взаимодействующих с циркуляционными портами для блокирования потока текучей среды через циркуляционные порты, а также содержащем скрепленный с трубчатым корпусом ниже по потоку текучей среды выходной переводник, внутри которого размещено устройство для захвата шаров, прошедших с потоком текучей среды через седло золотниковой втулки, согласно изобретению циркуляционный клапан содержит деформируемый стопорный шар меньшего размера, чем каждый из двух стальных запирающих шаров, при этом поперечные перепускные отверстия золотниковой втулки содержат, каждое, стопорную каверну со сферическим профилем на наружной поверхности золотниковой втулки, расположенную со стороны седла золотниковой втулки, выполненную с возможностью фиксации клапана деформируемым стопорным шаром в стопорной каверне перепускного отверстия золотниковой втулки в одном из циркуляционных портов и блокирования потока текучей среды через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт, при этом отношение диаметра d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов к диаметру D поперечных перепускных отверстий золотниковой втулки находится в диапазоне от 0,85 до 0,95, а отношение диаметра S деформируемого стопорного шара к диаметру d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов находится в диапазоне от 1,02 до 1,05.

Сферический профиль каждой стопорной каверны на наружной поверхности золотниковой втулки в поперечных перепускных отверстиях золотниковой втулки выполнен идентичным профилю деформируемого стопорного шара.

Деформируемые активирующий шар и стопорный шар имеют, каждый, плотность 2,5÷3,5 г/см3.

В неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой, через внутренние полости трубчатого корпуса и седла золотниковой втулки осуществляют насосную подачу текучей среды, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, в указанном режиме осуществляют бурение скважины героторным гидравлическим двигателем.

В активном режиме, при котором циркуляционные порты открыты, через входную часть трубчатого корпуса и циркуляционных портов осуществляют насосную подачу текучей среды - бурового раствора, содержащего кольматационные материалы, например, бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм.

Выполнение циркуляционного клапана бурильной колонны таким образом, что он содержит деформируемый стопорный шар меньшего размера, чем каждый из двух стальных запирающих шаров, при этом поперечные перепускные отверстия золотниковой втулки содержат, каждое, стопорную каверну со сферическим профилем на наружной поверхности золотниковой втулки, расположенную со стороны седла золотниковой втулки, выполненную с возможностью фиксации клапана деформируемым стопорным шаром в стопорной каверне перепускного отверстия золотниковой втулки в одном из циркуляционных портов и блокирования потока текучей среды через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт, при этом отношение диаметра d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов к диаметру D поперечных перепускных отверстий золотниковой втулки находится в диапазоне от 0,85 до 0,95, а отношение диаметра S деформируемого стопорного шара к диаметру d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов находится в диапазоне от 1,02 до 1,05, повышает ресурс и надежность, обеспечения закачки всех типов кольматационных материалов, расширяет технологические возможности за счет фиксации клапана деформируемым стопорным шаром в стопорной каверне перепускного отверстия золотниковой втулки в одном из циркуляционных портов и блокирования потока текучей среды, через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт, с обеспечением режима переливного клапана при выполнении спуско-подъемных операций без долива и сифона как при включенном, так при выключенном насосе.

Для циркуляционного клапана, например, КЦ-172РСТ-820 габарита 172 мм, при отношении диаметра d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов к диаметру D поперечных перепускных отверстий золотниковой втулки находится в диапазоне от 0,85 до 0,95, а отношение диаметра S деформируемого стопорного шара к диаметру d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов находится в диапазоне от 1,02 до 1,05, обеспечивается прохождение деформируемого стопорного шара меньшего размера, чем каждый из двух стальных запирающих шаров, через одно из поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов при давлении бурового раствора в интервале 70±20 кгс/см2, при этом прохождение деформируемого активирующего шара через седло золотниковой втулки обеспечивается в интервале 140±20 кгс/см2.

При отношении диаметра d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов к диаметру D поперечных перепускных отверстий золотниковой втулки менее 0,85, а также при отношении диаметра S деформируемого стопорного шара к диаметру d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов более 1,05, наблюдается продавливание деформируемого стопорного шара меньшего размера, чем каждый из двух стальных запирающих шаров, через одно из поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов при большем давлении бурового раствора, по существу, более 90 кгс/см2, что не соответствует техническим условиям, например, ТУ 28.99.39-031-12033648-21, указанным ниже в таблице 1.

При отношении диаметра d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов к диаметру D поперечных перепускных отверстий золотниковой втулки более 0,95, а также при отношении диаметра S деформируемого стопорного шара к диаметру d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов менее 1,02, наблюдается продавливание деформируемого стопорного шара меньшего размера, чем каждый из двух стальных запирающих шаров, через одно из поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов при меньшем давлении бурового раствора, по существу, менее 50 кгс/см2, что не соответствует техническим условиям, например, ТУ 28.99.39-031-12033648-21, указанным отдельно в таблице 1 (прилагается).

В режиме переливного клапан циркуляционный клапан служит для заполнения и опорожнения буровым раствором бурильной колонны при спуско-подъемных операциях.

Циркуляционный клапан активируется только при посаженном в седло золотниковой втулки деформируемом активирующем шаре. Активация осуществляется путем прокачки буровым раствором деформируемого стопорного шара меньшего размера, чем каждый из двух стальных запирающих шаров, выполненного с возможностью фиксации клапана деформируемым стопорным шаром в стопорной каверне в перепускном отверстии золотниковой втулки в одном из циркуляционных портов и блокирования потока текучей среды через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт.

При остановке насосов циркуляционный клапан остается открытым, что позволяет производить подъем бурильной колонны без бурового раствора.

Выполнение циркуляционного клапана бурильной колонны таким образом, что сферический профиль каждой стопорной каверны в поперечных перепускных отверстиях золотниковой втулки выполнен идентичным профилю деформируемого стопорного шара, обеспечивает надежность фиксации клапана в открытом состоянии, а именно когда циркуляционные порты открыты при отсутствии циркуляции, путем блокирования потока текучей среды через один из циркуляционных портов, оставляя открытым второй циркуляционный порт, по существу с обеспечением режима переливного клапана при выполнении спуско-подъемных операций без долива и сифона как при включенном, так при выключенном насосе.

При плотности бурового раствора более 1,2 г/см3 и расходе бурового раствора менее 25 л/сек для циркуляционных клапанов в интервале от 120 до 250 мм не удается внутри бурильной колонны труб доставить сбрасываемые деформируемые активирующий и стопорный шары, чтобы активировать циркуляционный клапан.

Деформируемые шары в известных конструкциях выполняются преимущественно из резины, например, из резины ИРП-1226-5 (ТУ 2512-215-00149245-96), имеют плотность, по существу, до 1,2 г/см3 и при плотности бурового раствора, протекающего через внутренние полости циркуляционного клапана, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, (без кольматационных материалов) и стремятся всплыть на поверхность.

Выполнение циркуляционного клапана бурильной колонны таким образом, что деформируемые активирующий шар и стопорный шар имеют, каждый, плотность 2,5÷3,5 г/см3 (выполнены утяжеленными), например, на основе материала: Фторопласт-4ПН ГОСТ10007-80, предотвращает вероятность всплытия шаров внутри бурильной колонны на поверхность.

Такое выполнение циркуляционного клапана позволяет многократно переключать поток бурового раствора, включающего кольматационные материалы, из внутреннего пространства бурильной колонны в затрубное, минуя все элементы компоновки бурильной колонны, находящиеся ниже по потоку, посредством сбрасываемого шара активации, выполненного с возможностью деформации и прохождения через участок сужения проходного сечения седла при движении потока бурового раствора по бурильной колонне, а также при помощи двух стальных запирающих шаров, сбрасываемых друг за другом, взаимодействующих с циркуляционными портами для блокирования потока бурового раствора через циркуляционные порты, без спуско-подъемных операций.

Циркуляционный клапан бурильной колонны применяют в следующих случаях:

- для закачки всех типов кольматационных материалов в зоны поглощения бурового раствора;

- для улучшения очистки ствола скважины путем увеличения расхода бурового раствора, в частности - при бурении горизонтальных скважин и скважин с большим отходом забоя от вертикали;

- для восстановления параметров буровых растворов;

- обеспечения режима переливного клапана при выполнении спуско-подъемных операций без долива и сифона, в режиме фиксированного открытого положения.

Ниже представлен циркуляционный клапан КЦ-120РС.810 бурильной колонны с двигателем ДРУ3-120РС.800.

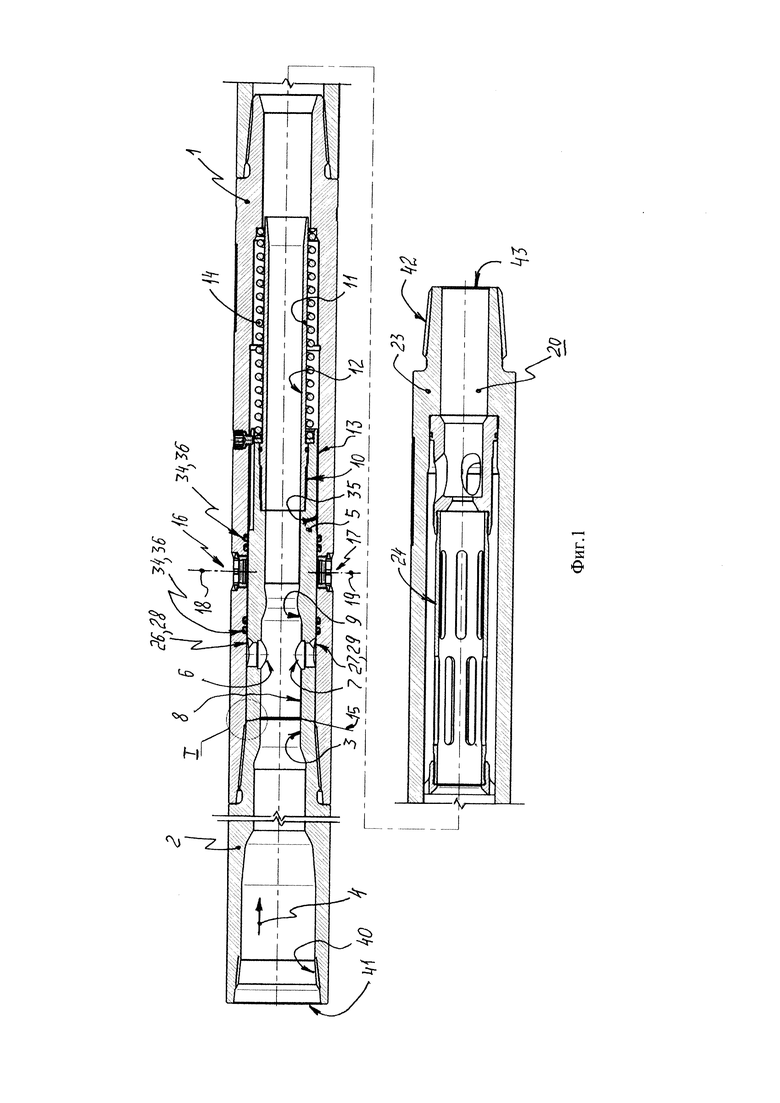

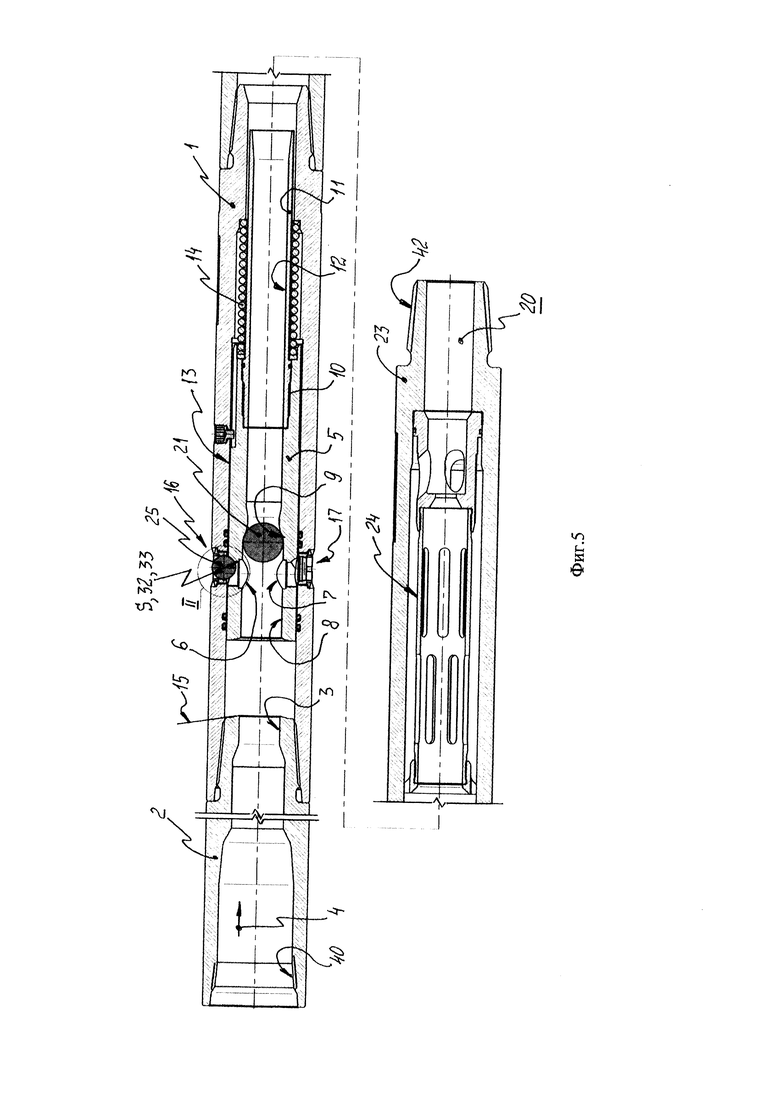

На фиг. 1 изображен циркуляционный клапан в неактивном режиме, осуществляется насосная подача бурового раствора через бурильную колонну.

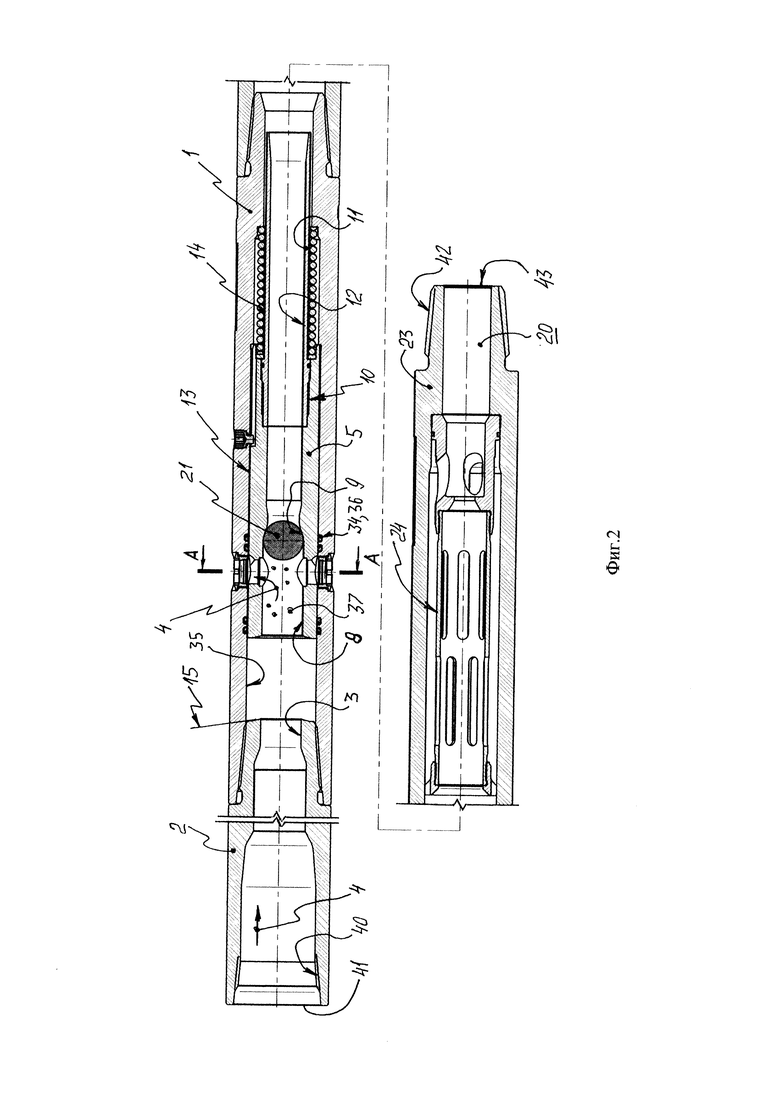

На фиг. 2 изображен циркуляционный клапан в активном режиме, деформируемый активирующий шар перекрыл седло золотниковой втулки, осуществляется насосная подача бурового раствора, содержащего кольматационные материалы, через расходные отверстия циркуляционных портов в зону поглощения в затрубном пространстве бурильной колонны.

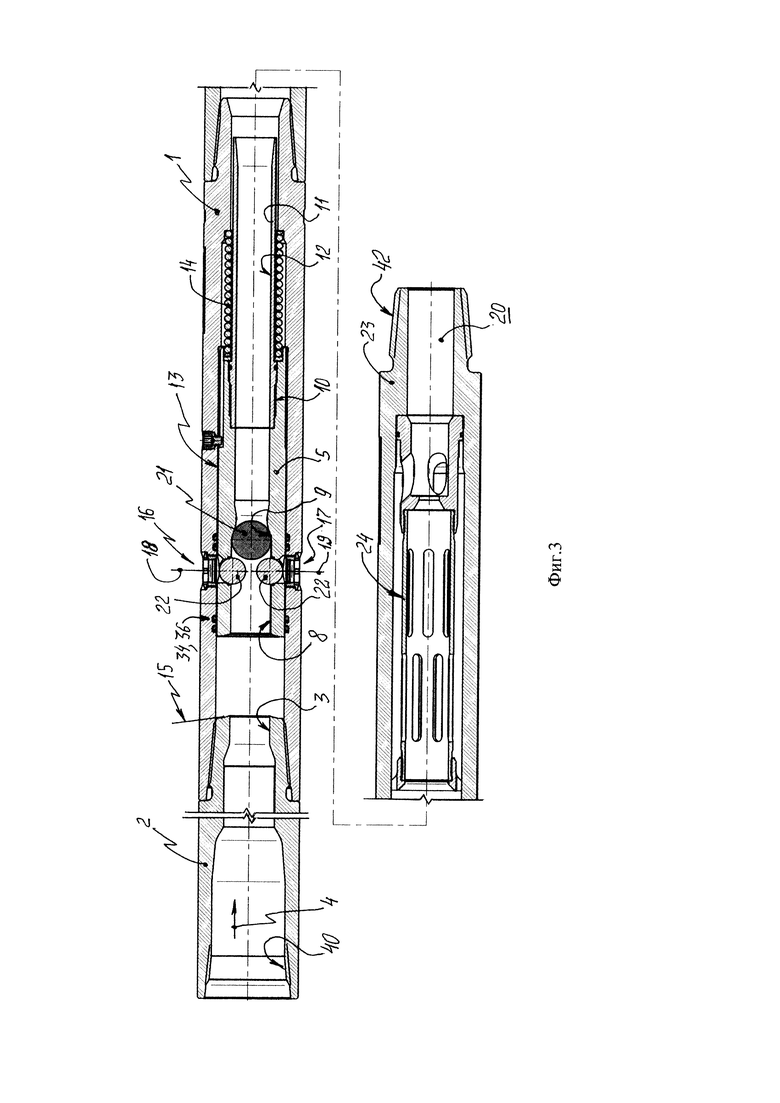

На фиг. 3 изображен циркуляционный клапан, два стальных запирающих шара блокируют поток бурового раствора через поперечные расходные отверстия циркуляционных портов.

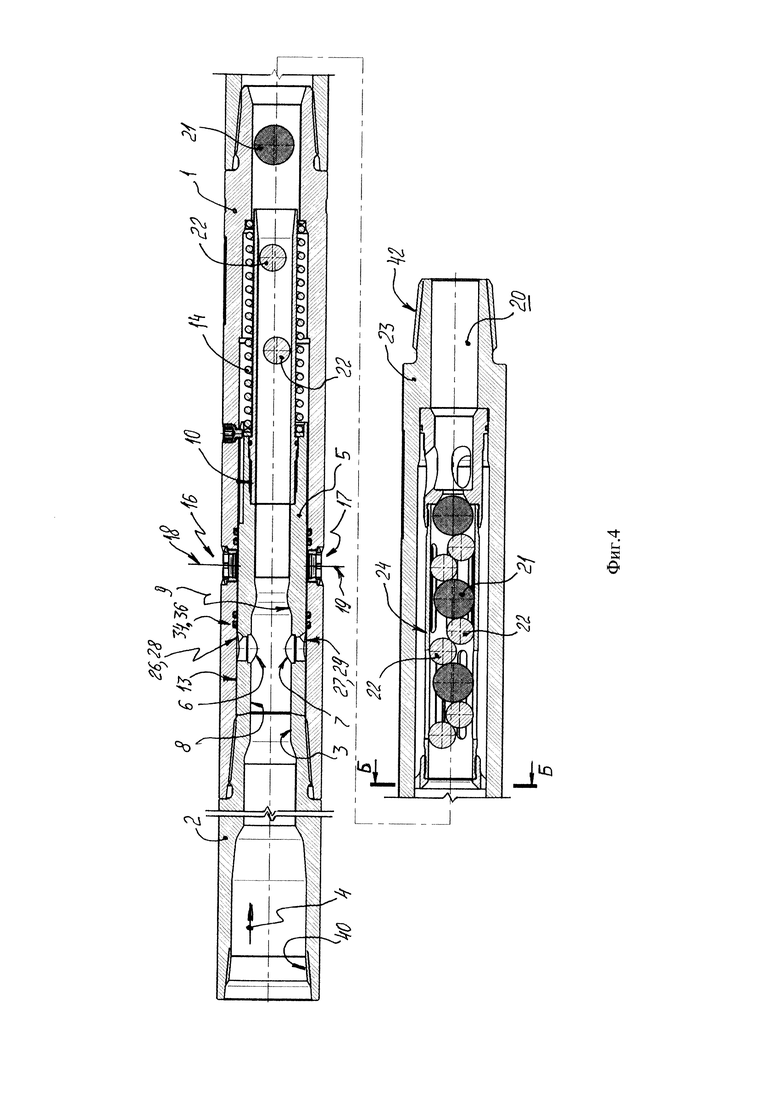

На фиг. 4 изображен циркуляционный клапан в неактивном режиме, два стальных запирающих шара продавили деформируемый активирующий шар в седле золотниковой втулки и движутся в устройство для захвата шаров, прошедших с потоком текучей среды через седло золотниковой втулки.

На фиг. 5 изображен циркуляционный клапан с деформируемым стопорным шаром, зажатом стопорной каверной перепускного отверстия золотниковой втулки в одном из циркуляционных портов.

На фиг. 6 изображен элемент I на фиг. 1, торец золотниковой втулки прижат к торцу входного переводника.

На фиг. 7 изображен элемент II на фиг. 5 циркуляционного клапана с деформируемым стопорным шаром, зажатом стопорной каверной перепускного отверстия золотниковой втулки в одном из циркуляционных портов.

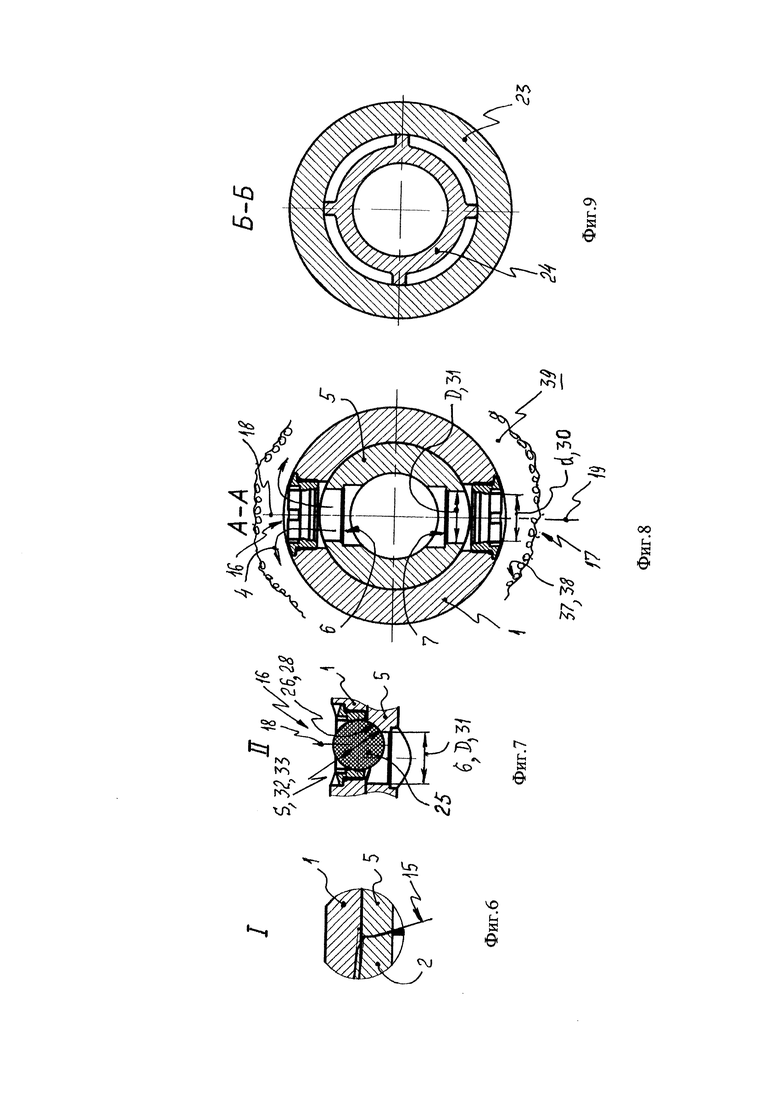

На фиг. 8 изображен разрез А-А на фиг. 2 поперек циркуляционных портов трубчатого корпуса и поперечных перепускных отверстий золотниковой втулки.

На фиг. 9 изображен разрез Б-Б на фиг. 4 устройства для захвата шаров, прошедших с потоком текучей среды через седло золотниковой втулки.

Циркуляционный клапан бурильной колонны содержит трубчатый корпус 1, входной переводник 2 с центральным каналом 3, скрепленный выше по потоку текучей среды 4 (буровой жидкости) с трубчатым корпусом 1, золотниковую втулку 5, выполненную с двумя поперечными перепускными отверстиями 6 и 7, и с центральным каналом 8, внутри которой размещено седло 9, золотниковая втулка 5 скреплена резьбой 10 с хвостовиком 11, выполненным с центральным каналом 12, и установлена внутри трубчатого корпуса 1 с возможностью скольжения по поверхности 13, а также содержит пружину 14, размещенную в трубчатом корпусе 1 и поджимающую золотниковую втулку 5 к торцу 15 входного переводника 2, изображено на фиг. 1, 4, 6.

Циркуляционный клапан содержит два закрепленных в трубчатом корпусе 1 циркуляционных порта 16, 17 с поперечными расходными отверстиями, соответственно 18 и 19, расположенными ниже по потоку 4 от седла 9 золотниковой втулки 5, изображено на фиг. 1, 4, 8.

Циркуляционные порты 16, 17 закрыты золотниковой втулкой 5 в неактивном режиме, при котором осуществляется насосная подача текучей среды 4 по бурильной колонне, и открыты с возможностью сообщения с внутренним пространством 20 бурильной колонны (не показанной), когда циркуляционный клапан в активном режиме, изображено на фиг. 1, 2, 3,4.

Циркуляционный клапан содержит активирующий шар 21, спускаемый с поверхности вниз по бурильной колонне (не показанной), выполненный с возможностью деформации и прохождения через седло 9 золотниковой втулки 5, а также содержит два стальных запирающих шара 22, каждый меньшего размера, чем деформируемый активирующий шар 21, спускаемых друг за другом с поверхности вниз по бурильной колонне и взаимодействующих с циркуляционными портами 16, 17 для блокирования потока текучей среды 4 через циркуляционные порты 16, 17, изображено на фиг. 2, 3, 5, 7.

Циркуляционный клапан содержит скрепленный с трубчатым корпусом 1 ниже по потоку 4 текучей среды выходной переводник 23, внутри которого размещено устройство 24 для захвата шаров 21, 22, прошедших с потоком текучей среды 4 через седло 9 золотниковой втулки 5, изображено на фиг. 1, 2, 3, 4.

Циркуляционный клапан содержит деформируемый стопорный шар 25 меньшего размера, чем каждый из двух стальных запирающих шаров 22, при этом поперечные перепускные отверстия 6 и 7 золотниковой втулки 5 содержат, каждое, стопорную каверну, соответственно, 26 и 27 со сферическим профилем соответственно, 28 и 29 на наружной поверхности 13 золотниковой втулки 5, расположенную со стороны седла 9 золотниковой втулки 5, выполненную с возможностью фиксации клапана деформируемым стопорным шаром 25 в стопорной каверне 26 или 27 в перепускном отверстии 6 или 7 золотниковой втулки 5 в одном из циркуляционных портов 16 или 17 и блокирования потока текучей среды 4 через упомянутый циркуляционный порт, например, 16, оставляя открытым второй циркуляционный порт, например, 17 изображено на фиг. 5, 7.

Отношение диаметра d, 30 поперечных расходных отверстий 18 или 19 в каждом из двух закрепленных в трубчатом корпусе 1 циркуляционных портов 16 или 17 к диаметру D, 31 поперечных перепускных отверстий 6 или 7 золотниковой втулки 5 находится в диапазоне от 0,85 до 0,95, изображено на фиг. 1, 2, 8.

Отношение диаметра S, 32 деформируемого стопорного шара 25 к диаметру d, 30 поперечных расходных отверстий 18 или 19 в каждом из двух закрепленных в трубчатом корпусе 1 циркуляционных портов 16 или 17 находится в диапазоне от 1,02 до 1,05, изображено на фиг. 1, 2, 5, 7, 8.

Сферический профиль 28 и 29 каждой стопорной каверны 26 и 27 на наружной поверхности 13 золотниковой втулки 5 в поперечных перепускных отверстиях 6 и 7 золотниковой втулки 5 выполнен идентичным профилю 33 деформируемого стопорного шара 25, изображено на фиг. 1, 2, 4, 5, 7.

Деформируемые активирующий шар 21 и стопорный шар 25 имеют, каждый, плотность 2,5÷3,5 г/см3 (выполнены утяжеленными), например, на основе материала: Фторопласт-4ПН ГОСТ10007-80, изображено на фиг. 5, 7.

Кроме того, трубчатый корпус 1 выполнен с кольцевыми канавками 34 на его внутренней поверхности 35, и снабжен уплотнительными манжетами 36, обеспечивающими герметичность золотниковой втулки 5 при перемещении внутри трубчатого корпуса 1, изображено на фиг. 1.

Кроме того, на фиг. 2, 8 изображено: кольматационные материалы 37, например, при использовании бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), размер фракции кольматационных материалов 37 составляет 3÷5 мм, поз. 38 - слой кольматационных материалов 37, поз. 39 - зона поглощения - кольцевой участок ствола скважины, расположенный между бурильной колонной и окружающей породой (затрубное пространство бурильной колонны).

Кроме того, на фиг. 1, 2 изображено: поз. 40 - резьба на краю 41 входного переводника 2 для соединения с низом верхней части бурильной колонны (не показанной), поз. 42 - резьба на краю 43 выходного переводника 23 для соединения с верхом нижней части бурильной колонны (не показанной).

Циркуляционный клапан КЦ-120РС.810 для бурильной колонны с героторным гидравлическим двигателем ДРУ3-120РС.800 используют для закачки гидромониторными струями кольматационных материалов 37 в зону поглощения бурового раствора - в кольцевой участок 39 ствола скважины, расположенный между бурильной колонной и окружающей породой, изображено на фиг. 1, 8.

Циркуляционный клапан соединяют резьбой 42 выходного переводника 23 с верхом нижней части компоновки низа бурильной колонны (КНБК), включающей героторный гидравлический двигатель (не показанный), а резьбой 40 входного переводника 2 соединяют с низом верхней части бурильной колонны (не показанной), изображено на фиг. 1.

Буровым насосом, например, УНБ-600, через колонну бурильных труб осуществляют насосную подачу текучей среды, например, полимер-глинистого бурового раствора 4, плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, например, 25÷30 МПа.

В неактивном режиме осуществляют насосную подачу текучей среды -бурового раствора 4 по бурильной колонне, при этом циркуляционные порты 16, 17, установленные в трубчатом корпусе 1, закрыты золотниковой втулкой 5, изображено на фиг. 1.

В указанном режиме осуществляют бурение скважины двигателем ДРУ3-120РС.800, бурят интервал крепления, выбуренная порода с потоком бурового раствора 4 вымывается из устья скважины вверх через затрубное пространство 39 бурильной колонны.

Указанный циркуляционный клапан относится к сооружению скважин различного назначения, а именно к их креплению, обеспечивает повышение герметичности крепи за счет надежной и долговременной изоляции всего комплекса проницаемых пород в интервале подъема тампонажного раствора за обсадной колонной.

При вскрытии проницаемых пластов скважин в промывочную жидкость, например, полимер-глинистый буровой раствора 4, плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, например, 25÷30 МПа, добавляют кольматационные материалы 37, например, сидерит (карбонат железа), размер фракции кольматационных материалов 55 составляет 3÷5 мм.

Для выполнения указанных выше операций останавливают насос и устанавливают бурильную колонну в клинья.

При остановке бурового насоса пружина 14, размещенная между внутренней поверхностью трубчатого корпуса 1 и наружной поверхностью хвостовика 11, скрепленного резьбой 10 с золотниковой втулкой 5, поджимает золотниковую втулку 5 к торцу 15 входного переводника 2, при этом циркуляционные порты 16, 17 расположены ниже по потоку 4 от седла 9 золотниковой втулки 5, уплотнительные манжеты 36, установленные в кольцевых канавках 34 трубчатого корпуса 1, расположены по разные стороны, по существу, по две манжеты 36 с каждой стороны - выше и ниже по потоку 4 относительно циркуляционных портов 16, 17, а поперечные перепускные отверстия 6, 7 золотниковой втулки 5 расположены выше по потоку 4 от всех уплотнительных манжет 36, изображено на фиг. 1.

Для активации циркуляционного клапана разъединяют бурильную колонну и бросают в нее активирующий шар 21, выполненный с возможностью деформации и прохождения через седло 9 золотниковой втулки 5 при движении текучей среды 4 по бурильной колонне, далее соединяют бурильную колонну и прокачивают полимер-глинистый буровой раствор 4 с активационным шаром 21 расчетным объемом бурового раствора 4 (без кольматационных материалов 37), изображено на фиг. 2.

Когда активирующий шар 21 садится в седло 9, выполненное в центральном канале 8 золотниковой втулки 5, скрепленные между собой золотниковая втулка 5 и хвостовик 11 под действием избыточного давления, например, 25÷30 МПа, сжимают пружину 14 и сдвигаются вниз по потоку 4, при этом циркуляционные порты 16, 17 открываются, циркуляционный клапан находится в активном режиме, при этом производят перепуск бурового раствора 4 через отверстия 6, 7 золотниковой втулки 5 и отверстия 18, 19 циркуляционных портов 16, 17, изображено на фиг. 2.

Посадку деформируемого активирующего шара 21 в седло 9 золотниковой втулки 5 выполняют плавно, операция плавной посадки сбрасываемого активирующего шара 21 в седло 9 золотниковой втулки 5 предотвращает возможность продавливания активирующего шара 21 под действием давления столба текучей среды - бурового раствора 4 в скважине при достижении контакта активирующего шара 21 с седлом 9 золотниковой втулки 5, изображено на фиг. 3, 6.

Расход текучей среды 4, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа составляет 5÷7 л/сек, затем плавно увеличивают расход текучей среды 4, например, до 15÷25 л/сек.

Далее осуществляют насосную подачу бурового раствора 4, содержащего кольматационные материалы 37 (кольматационную пачку), например, бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), при этом размер фракции кольматационных материалов составляет 3÷5 мм, а объем кольматационной пачки на 10÷15% превышает внутренний объем бурильной колонны, а расход бурового раствора, содержащего кольматационные материалы 57, составляет 45 л/сек, для этого подают буровой раствор 4, содержащий кольматационные материалы 37 гидромониторными струями через отверстия 6, 7 золотниковой втулки 5 и отверстия 18, 19 циркуляционных портов 16, 17 на стенки скважины, формируют кольматационный слой 38 с концентрацией твердой фазы до 75÷90%, при этом образуют гидроизолирующий экран толщиной 15÷30 мм для повышения коэффициента нефтеотдачи пластов.

Затем спускают и цементируют обсадную колонну (обсадная колонна не показана), изображено на фиг. 1.

Режимом работы бурового насоса, например, УНБ-600, обеспечивает не менее величины расхода бурового раствора 4, содержащего кольматационные материалы 37, что предотвращает гидроабразивный размыв циркуляционных портов 16 и 17 (при меньшем расходе бурового раствора 4 циркуляционные порты открываются частично).

Во время выполнения указанной операции бурильную колонну с активированным циркуляционным клапаном вращают ротором и перемещают вверх-вниз ("расхаживают"), циркуляция происходит через циркуляционные порты 16, 17, минуя все элементы компоновки низа бурильной колонны, находящиеся ниже по потоку 4 от клапана, изображено на фиг. 2, 8.

Далее осуществляют промывку бурильной колонны от указанных кольматационных материалов 55 при помощи насосной подачи полимер-глинистого бурового раствора 17 плотностью 2,2 г/см3, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, по бурильной колонне через открытые циркуляционные порты 13, 14, что необходимо для предотвращения попадания кольматационных материалов 55 в фильтр героторного гидравлического двигателя.

Останавливают насос и устанавливают бурильную колонну в клинья.

При остановке бурового насоса золотниковая втулка 5, скрепленная резьбой 10 с хвостовиком 11, прижимается к торцу 15 верхнего переводника 2, при этом циркуляционные порты 16, 17 закрываются, предотвращая обратный переток бурового раствора 4 из зоны поглощения бурового раствора - из затрубного пространства 39 бурильной колонны), в полость 20 бурильной колонны.

После выполнения запланированных технологических операций, для деактивации циркуляционного клапана, разъединяют бурильную колонну и бросают в бурильные трубы два стальных шара 22 с интервалом 60÷120 сек, чтобы предотвратить их слипание и остановку в местах, где бурильные трубы намагничены, и прокачивают их расчетным объемом полимер-глинистого бурового раствора 4 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа.

Два стальных шара 22, сбрасываемых друг за другом, взаимодействуют с соответствующим отверстием 6, 7 золотниковой втулки 5 со стороны ее центрального канала 3, перекрывают поперечные расходные отверстия 6 и 7 циркуляционных портов, соответственно 16, 17 и блокируют поток текучей среды 4 через указанные циркуляционные порты 16, 17, изображено на фиг. 3.

Буровой насос, например, УНБ-600, продолжает работать, давление растет, происходит деактивация циркуляционного клапана, при этом активационный шар 21, выполненный с возможностью деформации и прохождения через седло 9, расположенное в центральном канале 8 золотниковой втулки 5 при движении текучей среды 4 по бурильной колонне, продавливается через седло 9 в центральном канале 8 золотниковой втулки 5 и направляется в устройство 24 для улавливания шаров 22, а также шаров 21, прошедших через седло 9 в центральном канале 8 золотниковой втулки 5, изображено на фиг. 3, 4.

Золотниковая втулка 6 под действием пружины 14 прижимается к торцу 15 входного переводника 2, перекрывая поперечные расходные отверстия 15, 16 циркуляционных портов, соответственно 6, 7 и возвращается в первоначальное положение, изображено на фиг. 1.

Буровым насосом УНБ-600 через колонну бурильных труб осуществляют насосную подачу полимер-глинистого бурового раствора 4 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, изображено на фиг. 1.

Далее осуществляют промывку бурильной колонны от указанных кольматационных материалов 37 при помощи насосной подачи полимер-глинистого бурового раствора 4 плотностью 2,2 г/см3, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, по бурильной колонне через открытые циркуляционные порты 16, 17, что необходимо для предотвращения попадания кольматационных материалов 37 в фильтр героторного гидравлического двигателя.

В указанном режиме продолжают бурение скважины героторным гидравлическим двигателем (не показанным), изображено на фиг. 1.

Циркуляционный клапан обеспечивает расширение технологических возможностей за счет надежной фиксации клапана в открытом состоянии путем блокирования потока текучей среды 4 через один из циркуляционных портов, например, 16, оставляя открытым второй циркуляционный порт, например, 17, по существу, с возможностью обеспечения режима переливного клапана при выполнении спуско-подъемных операций без долива и сифона и сообщения трубного и затрубного пространства, соответственно 20 и 39, через один из портов, например, 17 как при включенном, так при выключенном насосе.

Преимущественно применяется компоновка низа бурильной колонны: долото - героторный двигатель - шламовая труба в бурильной трубе - обратный клапан, а переливной клапан устанавливают выше героторного двигателя на 5-20 м.

При спуске колонны давление в затрубном пространстве 39 превышает давление 20 внутри бурильной колонны, в состав которой входит переливной клапан.

Циркуляционный клапан с возможностью обеспечения режима переливного клапана бурильной колонны с героторным гидравлическим двигателем работает следующим образом.

Для устранения сифона бурового раствора при подъеме и обеспечении заполнения бурильной колонны при спуске в компоновку героторного двигателя включается циркуляционный клапан с возможностью обеспечения режима переливного клапана бурильной колонны.

Когда клапан закрыт, буровой раствор 4 свободно проходит через клапан, изображено на фиг. 1

Для активации циркуляционного клапана разъединяют бурильную колонну и бросают в нее активирующий шар 21, выполненный с возможностью деформации и прохождения через седло 9 золотниковой втулки 5 при движении текучей среды 4 по бурильной колонне, далее соединяют бурильную колонну и прокачивают полимер-глинистый буровой раствор 4 с активирующим шаром 21 расчетным объемом бурового раствора 4 (без кольматационных материалов 37), изображено на фиг. 2.

Когда активирующий шар 21 садится в седло 9, выполненное в центральном канале 8 золотниковой втулки 5, скрепленные между собой золотниковая втулка 5 и хвостовик 11 под действием избыточного давления, например, 25÷30 МПа, сжимают пружину 14 и сдвигаются по потоку 4, при этом циркуляционные порты 16, 17 открываются, циркуляционный клапан находится в активном режиме, при этом производят перепуск бурового раствора 4 через отверстия 6, 7 золотниковой втулки 5 и отверстия 18, 19 циркуляционных портов 16, 17, изображено на фиг. 2.

Посадку активирующего шара 21 в седло 9 золотниковой втулки 5 выполняют плавно, операция плавной посадки сбрасываемого активирующего шара 21 в седло 9 золотниковой втулки 5 предотвращает возможность продавливания активирующего шара 21 под действием давления столба текучей среды - бурового раствора 4 в скважине при достижении контакта активирующего шара 21 с седлом 9 золотниковой втулки 5, изображено на фиг. 3, 6.

Расход текучей среды 4, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3 вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа составляет 5÷7 л/сек, затем плавно увеличивают расход текучей среды 4, например, до 15÷25 л/сек.

Для активации функции зафиксированного открытого положения вслед за деформирующим активирующим шаром 21 бросают деформируемый стопорный шар 25 шар и прокачивают их буровым раствором 4 до посадки активирующего шара 21 в седло 9 золотниковой втулки 5 и посадки стопорного шара 25 в одно из поперечных перепускных отверстий, например, 6 золотниковой втулки 5, оставляя открытым второе поперечное перепускное отверстие 7 и циркуляционный порт 17, изображено на фиг. 5, 7, 8.

Максимальный расход буровой жидкости 4 при открытии клапана после сброса деформируемого активирующего шара 21 составляет 10 л/с.

Расход буровой жидкости 4 для фиксации клапана в открытом положении после сброса деформируемого стопорного шара 25 находится в диапазоне 15-20 л/сек.

Давление деактивации из фиксированного открытого положения, при котором деформируемый стопорный шар 25 продавливается через порт 16 клапана, составляет 70±20 кгс/см2.

Данная функция обеспечивает сообщение трубного пространства 20 и затрубного пространства 39 через один из портов, например, 6 золотниковой втулки 5 как при включенном, так при выключенном насосе.

При остановке насосов циркуляционный клапан остается открытым, что позволяет производить подъем бурильной колонны без бурового раствора 4 (буровой раствор 4 сливается через один из портов, например, 6).

После выполнения запланированных технологических операций, для деактивации циркуляционного клапана, разъединяют бурильную колонну и вновь бросают в бурильные трубы два стальных запирающих шара 22 с интервалом 60÷120 сек, чтобы предотвратить их слипание и остановку в местах, где бурильные трубы намагничены, и прокачивают их расчетным объемом полимер-глинистого бурового раствора 4 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа, до посадки в радиальные отверстия 6 и 7 золотниковой втулки 5.

Первый стальной запирающий шар 22 закрывает радиальный порт 18 и создает скачок давления, продавив в затрубное пространство 39 деформируемый стопорный шар 25.

Второй стальной запирающий шар 22 следом попадает в радиальный порт 16 на место деформируемого стопорного шара 25, из-за чего увеличивается давление, при этом деформируемый активирующий шар 21 продавливается через седло 9 золотниковой втулки 5, поток бурового раствора 4 вновь направляется через элементы КНБК, расположенные ниже клапана, давление снижается, пружина 14 сдвигает золотниковую втулку до упора в торец 15 входного переводника 2, закрывая циркуляционные порты 16 и 17, стальные запирающие шары 22 выпадают из радиальных отверстий 6 и 7 золотниковой втулки 5 и направляются с потоком текучей среды 4 (бурового раствора) в устройство 24 для захвата шаров 21, 22, прошедших с потоком текучей среды 4 через седло 9 золотниковой втулки 5.

Повышается ресурс и надежность, обеспечивается закачка всех типов кольматационных материалов, расширяются технологические возможности за счет фиксации клапана деформируемым стопорным шаром в стопорной каверне перепускного отверстия золотниковой втулки в одном из циркуляционных портов и блокирования потока текучей среды, через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт, с обеспечением режима переливного клапана при выполнении спуско-подъемных операций без долива и сифона как при включенном, так при выключенном насосе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2681774C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599120C1 |

| Циркуляционный переводник | 2019 |

|

RU2755981C2 |

| Циркуляционный клапан | 2020 |

|

RU2743288C1 |

| ЦИРКУЛЯЦИОННЫЙ ПЕРЕВОДНИК | 2017 |

|

RU2658851C1 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ, СИСТЕМА ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ И СПОСОБ ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2440482C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2006 |

|

RU2318981C1 |

Изобретение относится к нефтегазодобывающей отрасли. Устройство содержит трубчатый корпус, входной переводник с центральным каналом, золотниковую втулку с двумя поперечными перепускными отверстиями и центральным каналом, внутри которой размещено седло. Втулка скреплена с хвостовиком, выполненным с центральным каналом, и установлена внутри корпуса с возможностью скольжения и содержит пружину, поджимающую золотниковую втулку к торцу входного переводника, и два закрепленных в корпусе циркуляционных порта с поперечными отверстиями. Циркуляционные порты закрыты втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты с возможностью сообщения с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме. Деформируемый активирующий шар спускают с поверхности вниз по бурильной колонне. Два стальных запирающих шара, каждый меньшего размера, чем деформируемый активирующий шар, спускают друг за другом с поверхности вниз по бурильной колонне для блокирования потока текучей среды через циркуляционные порты. Внутри выходного переходника размещено устройство для захвата шаров, прошедших с потоком текучей среды через седло. Устройство содержит деформируемый стопорный шар меньшего размера, чем каждый из двух стальных запирающих шаров, а поперечные перепускные отверстия втулки содержат стопорную каверну со сферическим профилем на наружной поверхности втулки, расположенную со стороны седла, выполненную с возможностью фиксации клапана деформируемым стопорным шаром в каверне в перепускном отверстии втулки в одном из циркуляционных портов и блокирования потока текучей среды через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт. Повышается ресурс и надежность, обеспечивается многократное переключение потока бурового раствора, включающего кольматационные материалы, из внутреннего пространства бурильной колонны в затрубное, минуя элементы компоновки бурильной колонны ниже по потоку, обеспечивается фиксация клапана. 2 з.п. ф-лы, 9 ил.

1. Циркуляционный клапан бурильной колонны, содержащий трубчатый корпус, входной переводник с центральным каналом, скрепленный выше по потоку с трубчатым корпусом, золотниковую втулку с двумя поперечными перепускными отверстиями и центральным каналом, внутри которой размещено седло, золотниковая втулка скреплена с хвостовиком, выполненным с центральным каналом, и установлена внутри трубчатого корпуса с возможностью скольжения, а также содержащий пружину, размещенную в трубчатом корпусе и поджимающую золотниковую втулку к торцу входного переводника, два закрепленных в трубчатом корпусе циркуляционных порта с поперечными расходными отверстиями, расположенными ниже по потоку от седла золотниковой втулки, циркуляционные порты закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты с возможностью сообщения с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме, а также содержащий деформируемый активирующий шар, спускаемый с поверхности вниз по бурильной колонне, а также содержащий два стальных запирающих шара, каждый меньшего размера, чем деформируемый активирующий шар, спускаемых друг за другом с поверхности вниз по бурильной колонне и взаимодействующих с циркуляционными портами для блокирования потока текучей среды через циркуляционные порты, а также содержащий скрепленный с трубчатым корпусом ниже по потоку текучей среды выходной переводник, внутри которого размещено устройство для захвата шаров, прошедших с потоком текучей среды через седло золотниковой втулки, отличающийся тем, что циркуляционный клапан содержит деформируемый стопорный шар меньшего размера, чем каждый из двух стальных запирающих шаров, при этом поперечные перепускные отверстия золотниковой втулки содержат, каждое, стопорную каверну со сферическим профилем на наружной поверхности золотниковой втулки, расположенную со стороны седла золотниковой втулки, выполненную с возможностью фиксации клапана деформируемым стопорным шаром в стопорной каверне перепускного отверстия золотниковой втулки в одном из циркуляционных портов и блокирования потока текучей среды через упомянутый циркуляционный порт, оставляя открытым второй циркуляционный порт, при этом отношение диаметра d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов к диаметру D поперечных перепускных отверстий золотниковой втулки находится в диапазоне от 0,85 до 0,95, а отношение диаметра S деформируемого стопорного шара к диаметру d поперечных расходных отверстий в каждом из двух закрепленных в трубчатом корпусе циркуляционных портов находится в диапазоне от 1,02 до 1,05.

2. Циркуляционный клапан бурильной колонны по п. 1, отличающийся тем, что сферический профиль каждой стопорной каверны золотниковой втулки в поперечных перепускных отверстиях золотниковой втулки выполнен идентичным профилю деформируемого стопорного шара.

3. Циркуляционный клапан бурильной колонны по п. 1, отличающийся тем, что деформируемые активирующий шар и стопорный шар имеют, каждый, плотность 2,5÷3,5 г/см3.

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2681774C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

| Л ПАПНТЬ'О- ..р " ГГ.ХПКЧЕСКАЯ '^^ БИБЛИОТЕКА | 0 |

|

SU181350A1 |

| 0 |

|

SU206444A1 | |

| US 9353587 B2, 31.05.2016 | |||

| US 7347288 B2, 25.03.2008. | |||

Авторы

Даты

2025-02-25—Публикация

2023-10-11—Подача