Изобретение относится к атомной энергетике и может найти применение на предприятиях, занятых изготовлением тепловыделяющих сборок (ТВС), преимущественно для водо-водяных энергетических реакторов.

Известен способ изготовления ТВС ядерного реактора, включающий предварительное изготовление комплектующих деталей для ТВС и тепловыделяющих элементов (ТВЭЛ), ввод пучка последних в дистанционирующие решетки, смонтированные на трубчатых каналах, закрепление их и нижних концов ТВЭЛ в нижней решетке, снабженной переходниками, присоединение хвостовика с опорными ребрами к переходникам нижней решетки и закрепление на верхних концах трубчатых каналов головки (см. патент Российской Федерации 2079170 по заявке 95108844/25 от 30.05.1995, опубл. 10.05.1997, МКИ 6 G 21 С 3/32).

Одним из требований, предъявляемым к ТВС, является то, что материалы, предназначенные для комплектующих деталей ТВС, должны иметь сопротивление внутренним и внешним напряжениям без разрушения или изменения размеров (см. Доклады иностранных ученых на международной конференции по мирному использованию атомной энергии. Металлургия ядерной энергетики и действие облучения на материалы. - М., 1956, с. 299).

Материалы для комплектующих деталей - головок и хвостовиков ТВС должны иметь необходимую механическую прочность, высокую теплопроводность и высокую радиационную и коррозионную стойкость. В качестве материала для головок и хвостовиков применяется нержавеющая сталь (см. Дементьев Б. А. Ядерные энергетические реакторы, с. 20-21), которая обладает вышеперечисленными качествами, что делает ее весьма ценным материалом.

Недостатками способа изготовления ТВС ядерного реактора являются высокие трудозатраты и длительность процесса изготовления комплектующих деталей: головок и хвостовиков для ТВС. Наиболее близким по технической сущности к достигаемому эффекту является способ изготовления ТВС ядерного реактора, включающий предварительное изготовление комплектующих деталей для ТВС (головок и хвостовиков) и ТВЭЛ, ввод пучка последних в дистанционирующие решетки, смонтированные на трубчатых каналах, закрепление их и нижних концов ТВЭЛ в нижней решетке, снабженной переходниками, присоединение хвостовика с опорными ребрами к переходникам нижней решетки и закрепление на верхних концах трубчатых каналов головки (см. патент Российской Федерации 2120670 по заявке 97105557/25 от 09.04.1997, опубл. 20.10.1998. ТВС ядерного реактора, МКИ 6 G 21 С 3/32).

Способ-прототип отличается от известного изготовлением сварной головки, но ему присущи те же недостатки, что и известному способу, т.е. имеют место высокие трудозатраты и длительность процесса изготовления комплектующих деталей (головок и хвостовиков) и, соответственно, ТВС.

Одним из главных требований, предъявляемых к ТВС, является обеспечение возможности размещения органов средств управления защитой (СУЗ) и их свободного перемещения в процессе эксплуатации, т.е. ТВС должна быть выполнена строго в размер без перекосов (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1. /Под редакцией Ф.Г.Решетникова. - М.: Энергоатомиздат, 1995, с. 183-184).

Однако в процессе изготовления комплектующих деталей для ТВС головок или хвостовиков последние подвергаются аргонодуговой сварке, что ведет к нагреву и охлаждению части конструкций, склонной к самодеформации - изменению как посадочных, так и дистанционирующих размеров, и могут возникнуть отклонения взаимного расположения поверхностей и отклонения формы, если не принять соответствующих мер, т.е. не исключается нарушение одного из главных требований выполнения ТВС: строго в заданный размер.

Кроме того, известно, что нержавеющие стали, содержащие хром, обладают свойством становиться более хрупкими под действием нагрева при сварке. Для восстановления пластичности после сварки их необходимо отжигать.

Отжиг или стабилизирующую термическую обработку проводят при 1700oF (926oС) в течение 40 часов, а охлаждение осуществляют вместе с печью (см. Материалы комиссии по томной энергии США. Ядерные реакторы. III. Материалы для ядерных реакторов. Перевод с английского. М.: Издательство иностранной литературы, 1956, с. 219-220).

Если для черновой обработки заготовок для головок и хвостовиков такая стабилизирующая термическая обработка приемлема, то для готовых финишных поверхностей головки и хвостовика не приемлема, так как уже при температуре 300oС нержавеющая сталь 12Х18Н9Т начинает окисляться (см. Общетехнический справочник. /Под общей редакцией Е.А.Скороходова. - 4-е издание. - М.: Машиностроение, 1990, с. 136, таблица 8).

Технической задачей изобретения является снижение трудозатрат, повышение производительности и сокращение процесса изготовления ТВС. Эта техническая задача решается тем, что в способе изготовления тепловыделяющей сборки ядерного реактора, включающем предварительное изготовление комплектующих деталей для ТВС - головок и хвостовиков, их аргонодуговую сварку со стабилизирующей термической обработкой и охлаждение вместе с печью, ввод пучка ТВЭЛ в дистанционирующие решетки, смонтированные на трубчатых каналах, закрепление их и нижних концов ТВЭЛ в нижней решетке, снабженной переходниками, присоединение хвостовика с опорными ребрами к переходникам нижней решетки и закрепление на верхних концах трубчатых каналов головки; согласно изобретению стабилизирующую термическую обработку головки и хвостовика из нержавеющей стали после сварки проводят в вакууме при температуре и времени, достаточных для снятия внутренних напряжений, а охлаждение с печью проводят в начале в вакууме, а затем в среде инертного газа до температуры, исключающей окисление.

Другими отличиями являются:

а) температура термической обработки (870 + 20; -20)oС;

б) время выдержки 100-110 мин с момента выхода печи на заданную температуру;

в) вакуум (остаточное давление Р=0,27 Па (2•10-3 мм рт.ст.);

г) охлаждение с печью в вакууме до 600oС;

д) охлаждение в среде инертного газа с 600 до 150oС;

е) использование в качестве инертного газа гелия;

ж) полный цикл, включающий термическую обработку и охлаждение, 11 часов.

Предложенный способ позволяет исключить окисление при термообработке и охлаждении комплектующих деталей из нержавеющих сталей, снять внутренние напряжения и обеспечить изготовление ТВС строго под ключ, сократить технологический цикл термообработки с 40 часов до 11 часов за счет охлаждения инертным газом, обеспечивающим лучший теплосъем, и тем самым исключить потребность в дополнительных печах для термообработки комплектующих деталей для ТВС, повысить производительность. Ускоренное охлаждение в инертном газе по сравнению с медленным охлаждением в вакууме вместе с печью является существенно важным для предупреждения выделения карбидов из аустенита (см. Материалы комиссии по атомной энергии США. Ядерные реакторы, с. 221), предупреждает рост зерна (см. там же, с. 221) и возникновение межкристаллитной коррозии. Использование в качестве инертного газа гелия, являющегося эталонным, как наиболее близкого по свойствам к идеальному газу (см. Д.Д.Калафити, В.В. Потапов. Оптимизация теплообменников по эффективности теплообмена. - М.: Энергоатомиздат, 1986, c. 106), позволит использовать остатки гелия из баллонов с давлением ниже 20 атм, основная масса которого была использована при герметизации тепловыделяющих элементов для создания давления гелия под оболочкой выше 20 атм.

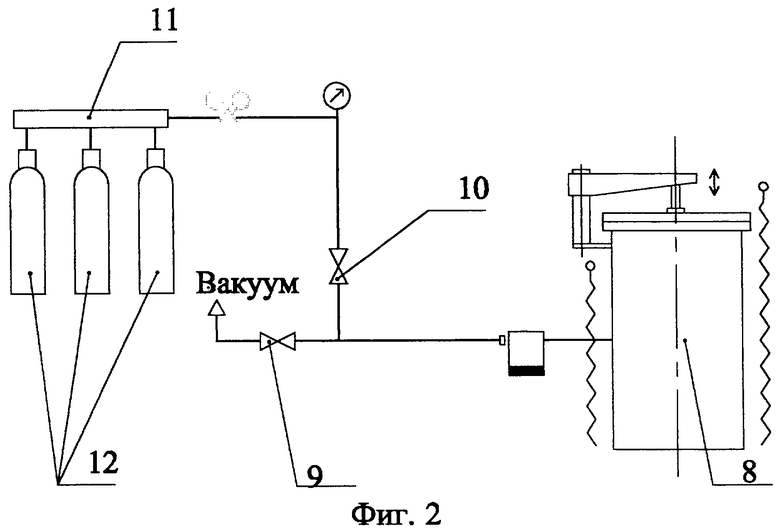

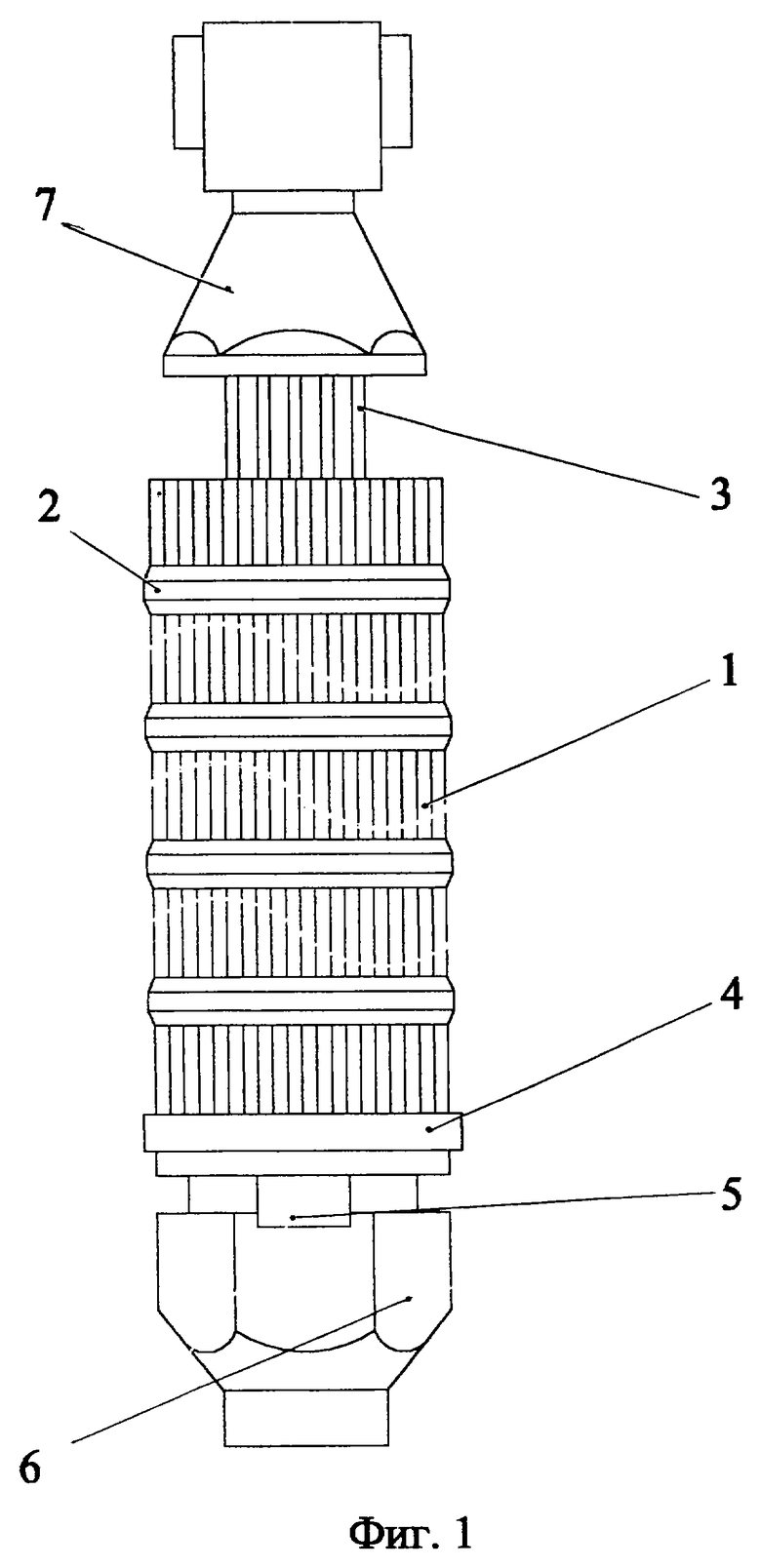

Для пояснения способа изготовления ТВС на чертеже представлены:

фиг.1 - тепловыделяющая сборка;

фиг.2 - схема подключения реторты печи отжига к системе подачи гелия.

ТВС ядерного реактора включает пучок ТВЭЛ 1, дистанционирующие решетки, смонтированные на трубчатых каналах 3, нижнюю решетку 4, в которой закреплены концы ТВЭЛ и трубчатых каналов 3, к переходникам 5 нижней решетки 4 закреплен хвостовик 6 с опорными ребрами, а с другой стороны к трубчатым каналам 3 закреплена головка 7.

Для термообработки головок 7 и хвостовиков 6 использована печь 8, сообщенная с вакуумной системой через запорный клапан 9 и через запорный клапан 10 с коллектором 11 подачи гелия из баллонов 12.

Способ изготовления тепловыделяющей сборки ядерного реактора осуществляют следующим образом. Предварительно изготавливают ТВЭЛы 1, комплектующие детали: дистанционирующие решетки 2, трубчатые каналы 3, нижнюю решетку 4 с переходниками 5, хвостовик 6 и головку 7 из нержавеющей стали. Комплектацию узлов в хвостовике 6 и головке 7 осуществляют аргонодуговой сваркой со стабилизирующей термической обработкой.

В печи 8 создают вакуум (остаточное давление Р=0,27 Па (2•10-3 мм рт.ст. ) через открытый запорный клапан 9 и осуществляют нагрев головок 7 и хвостовиков 6 в печи до температуры (870 + 20; -20)oС, выдерживают при этой температуре 100-110 минут, а затем печь 8 отключают и снижают температуру до 600oС. Запорный клапан 9 закрывают и из баллонов 12 через коллектор 11 и открытый запорный клапан 10 в печь 8 подают гелий, позволяющий интенсивно охладить до 150oС загруженные в печь 8 головки 7 и хвостовики 6.

Охлаждение печи 8 гелием с остаточным давлением 20 атм после использования его при герметизации ТВЭЛ для создания под оболочкой давления 20-25 атм позволит уменьшить цикл по времени с 40 часов до 11 часов и повысить производительность изготовления ТВС.

Способ изготовления ТВС осуществляют следующим образом.

ТВЭЛы 1 вводят в дистанционирующие решетки 2, смонтированные на трубчатых каналах 3, и закрепляют их нижними концами в нижней решетке 4, закрепляют в нижней решетке 4 также нижние концы трубчатых каналов 3. К переходникам 5 нижней решетки 4 закрепляют прошедшие термообработку хвостовик 6, а в верхней части к трубчатым каналам 3 закрепляют прошедшие термообработку головку 7. Все параметры термообработки выбраны оптимальными и любое отклонение приведет к ухудшению качества обрабатываемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2189644C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2174718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2001 |

|

RU2215632C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2248052C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2197021C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2249864C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2256243C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079170C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА И АКТИВНАЯ ЗОНА ВОДО-ВОДЯНОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2216056C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2163036C2 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по производству тепловыделяющих сборок для атомных электростанций. Технический результат достигается тем, что стабилизирующую термическую обработку головки и хвостовика из нержавеющей стали после сварки проводят в вакууме при температуре и времени, достаточных для снятия внутренних напряжений, а охлаждение с печью проводят вначале в вакууме, а затем в среде инертного газа до температуры, исключающей окисление, причем температура термической обработки составляет 870±20oС; время выдержки - 100-110 мин с момента выхода печи на заданную температуру; вакуум (остаточное давление) Р=0,27 Па (2•10-3 мм рт.ст.); охлаждение с печью в вакууме до 600oС; охлаждение в среде инертного газа с 600 до 150oС; в качестве инертного газа используется гелий; полный цикл, включающий термическую обработку и охлаждение, занимает 11 ч. Снижаются трудозатраты, повышается производительность. 7 з.п. ф-лы, 2 ил.

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2120670C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079170C1 |

| DE 3740591 А1, 01.06.1988 | |||

| ДЕМЕНТЬЕВ Б.А | |||

| Ядерные энергетические реакторы | |||

| - М.: Энергоатомиздат, 1990, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| Книга I | |||

| /Под ред | |||

| Ф.Г.РЕШЕТНИКОВА | |||

| - М.: Энергоатомиздат, 1995, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

2003-01-20—Публикация

2001-01-11—Подача