Изобретение относится к системе бурения скважины в земной коре. В обычно применяемом способе бурения скважин, называемом обычно роторным бурением, бурильную колонну вращают с помощью системы привода, расположенной на поверхности земли. Система привода, как правило, включает в себя стол бурового ротора или верхний привод, и бурильная колонна включает в себя нижнюю часть с увеличенным весом, т.е. нижний узел бурильной колонны, который обеспечивает необходимый вес, воздействующий на долото во время бурения. Под верхним приводом подразумевается система привода, которая приводит во вращение бурильную колонну на ее верхнем конце, т.е. вблизи той точки, в которой колонна подвешена к буровой установке. С учетом длины бурильной колонны, которая во многих случаях достигает 3000 м и более, бурильная колонна испытывает значительные упругие деформации, включая скручивание вокруг ее продольной оси, посредством чего нижний узел бурильной колонны поворачивается относительно верхнего конца колонны. Стол бурового ротора, верхний привод и нижний узел бурильной колонны имеют каждый определенный момент инерции, поэтому эластичное скручивание бурильной колонны приводит к ротационным вибрациям, которые сопровождаются значительными изменениями скорости бурового долота на нижнем конце колонны. Особенно неблагоприятным режимом работы бурильной колонны является прерывистое перемещение, за счет чего скорость вращения бурового долота циклически уменьшается до нуля с последующим нарастанием крутящего момента колонны вследствие непрерывного вращения системой привода и соответствующего аккумулирования упругой энергии в бурильной колонне и затем освобождением бурильной колонны и ускорением до скорости, значительно превышающей номинальную скорость вращения системы привода.

Существенные изменения скорости приводят к большим изменениям крутящего момента в бурильной колонне, вызывая отрицательные последствия, такие как повреждение труб колонны и долота, а также уменьшение скорости проходки горных пород.

Для подавлении эффекта прерывистого перемещения используют системы управления скоростью системы привода, так чтобы демпфировать изменения скорости вращения бурового долота. Одна из таких систем раскрыта в ЕР-В-443 689, в которой потоком энергии через систему привода бурильного снаряда управляют так, чтобы он оставался в заданных пределах, при этом поток энергии определяется как произведение поперечной переменной и продольной переменной. Изменения скорости уменьшают посредством измерения по меньшей мере одной из переменных и регулирования другой переменной в соответствии с результатом измерения.

Целью изобретения является создание системы для бурения скважин в земной коре, которая имеет пониженную тенденцию прерывистого перемещения бурильной колонны в скважине.

Согласно изобретению создана система бурения скважин в земной коре, содержащая:

- первую подсистему, включающую в себя бурильную колонну, входящую в отверстие, и

- вторую подсистему, включающую в себя систему приведения во вращение бурильной колонны вокруг ее продольной оси, причем каждая подсистема имеет резонансную частоту вращения, причем резонансная частота вращения второй подсистемы меньше, чем резонансная частота вращения первой подсистемы.

Следует отметить, что в данном контексте под резонансной частотой вращения каждой подсистемы понимается резонансная частота вращения изолированной подсистемы, т.е. когда одна подсистема не испытывает влияния другой подсистемы.

Благодаря тому, что резонансная частота вращения второй подсистемы ниже резонансной частоты вращения первой подсистемы, достигается то, что система привода выполняет гармоническое движение, отстающее от гармонического движения бурильной колонны, в частности, от нижнего узла бурильной колонны. Такой режим работы приводит к биениям в системе, которые уменьшают колебания.

При практическом применении изобретения резонансная частота вращения первой подсистемы зависит от момента инерции нижнего узла бурильной колонны, а резонансная частота вращения второй подсистемы зависит от момента инерции стола бурового ротора или верхнего привода, в зависимости от того, что применяется.

Обычно, система привода включает в себя электронное устройство управления, которое управляет вращением бурильной колонны. При практическом применении изобретения резонансная частота вращения второй подсистемы зависит от настройки такого электронного устройства управления, так что резонансная частота вращения второй подсистемы управляется электронным устройством управления.

Для обеспечения того, чтобы гармоническое движение второй подсистемы находилось не в фазе с гармоническим движением первой подсистемы, предпочтительно, чтобы резонансная частота вращения второй подсистемы была выше половины резонансной частоты вращения первой подсистемы.

Оптимальный эффект демпфирования достигается тогда, когда вторая подсистема выполнена так, что выбранный предел скорости вращения нижнего узла бурильной колонны, ниже которого возможны колебания в режиме прерывистого перемещения нижнего узла бурильной колонны, находится по существу на минимуме. Обычно бурильный снаряд имеет множество режимов ротационной вибрации, причем каждый режим имеет соответствующее пороговое значение скорости вращения, ниже которого может возникать колебание прерывистого перемещения нижнего узла бурильной колонны. Оптимальное демпфирование достигается в случае, когда наибольшее пороговое значение скоростей вращения, соответствующее указанным режимам, минимизировано.

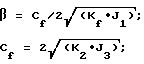

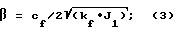

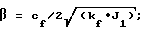

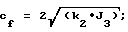

Предпочтительно, когда вязкостное демпфирование β, создаваемое электронным устройством управления в обратной связи, имеет величину 0,5÷1,1 и определяется выражениями

где Cf - коэффициент затухания вязкостного демпфера;

К2 - константа торсионной пружины бурильной колонны;

Kf - константа торсионной пружины системы привода;

J1 - момент инерции нижнего узла бурильной колонны;

J3 - момент инерции стола бурового ротора.

При этом желательно, чтобы демпфирование β =0,5÷0,8, если соотношение μ между двумя моментами инерции имеет величину 0,0÷0,2, где μ = J1/J3.

В случае же, если соотношение μ между двумя моментами инерции имеет величину 0,2÷0,4, где μ =J1/J3, желательно, чтобы вязкостное демпфирование β=0,7÷1,1.

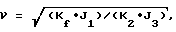

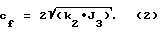

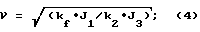

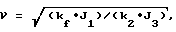

Целесообразно, чтобы отношение ν резонансных частот двух подсистем, если они не зависят друг от друга, имело величину 0,5÷1,1, при этом оно определяется из выражения:

где К2 - константа торсионной пружины бурильной колонны;

Kf - константа торсионной пружины системы привода;

J1 - момент инерции нижнего узла бурильной колонны;

J3 - момент инерции стола бурового ротора.

В другом варианте выполнения отношение ν резонансных частот двух подсистем имеет величину 0,7÷1,1, если соотношение μ между двумя моментами инерции имеет величину 0,0÷0,2, где μ =J1/J3.

В случае, когда соотношение μ между двумя моментами инерции имеет величину между 0,2÷0,4, где μ = J1/J3, желательно, чтобы отношение ν резонансных частот двух подсистем имело величину 0,5÷0,8.

Изобретение ниже поясняется подробным описанием конкретных примеров его осуществления со ссылками на чертежи, на которых:

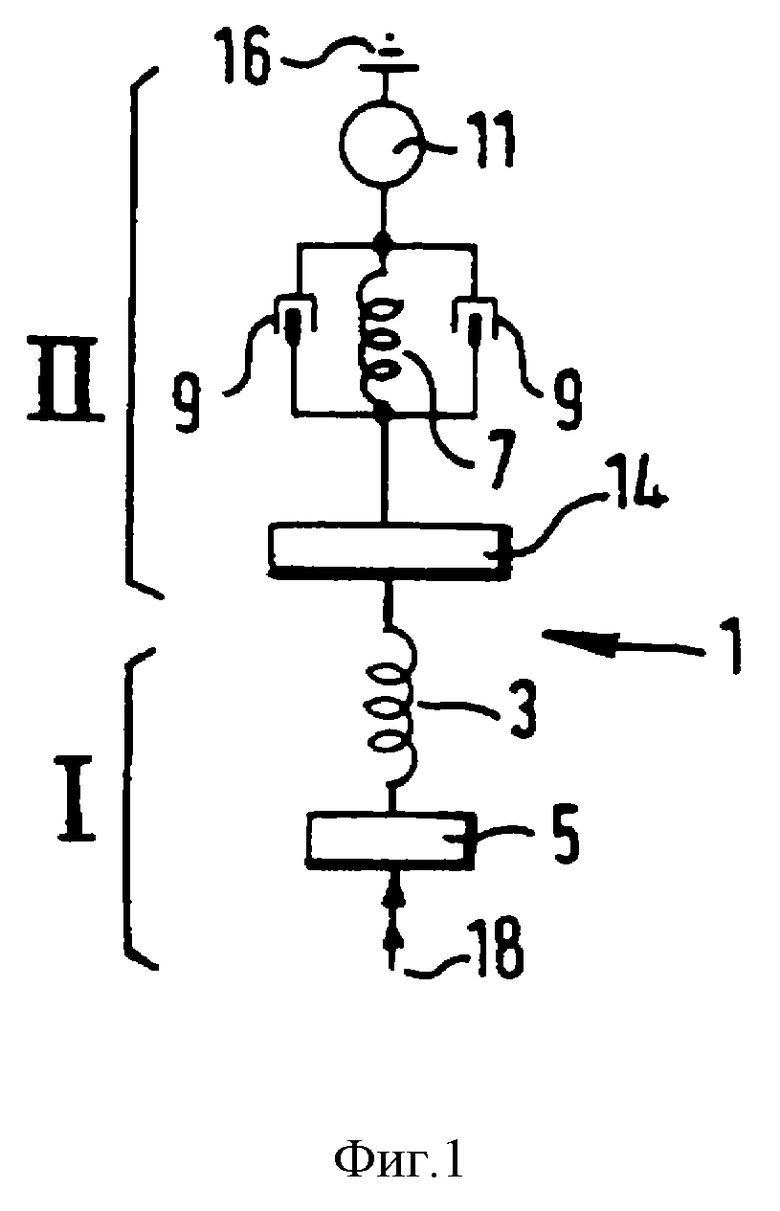

фиг. 1 изображает схематически систему ротационной вибрации, представляющую бурильный снаряд для бурения скважин в земной коре;

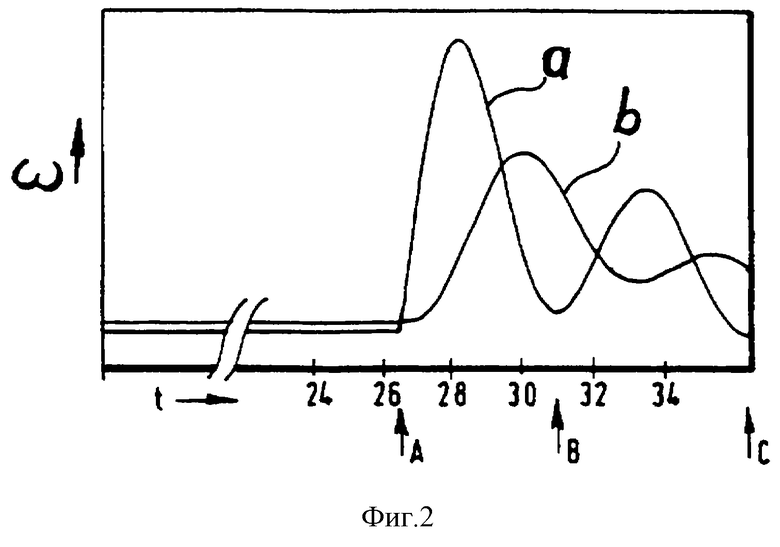

фиг. 2 - график гармонического вращения нижнего узла бурильной колонны и стола буровою ротора при использовании системы согласно изобретению;

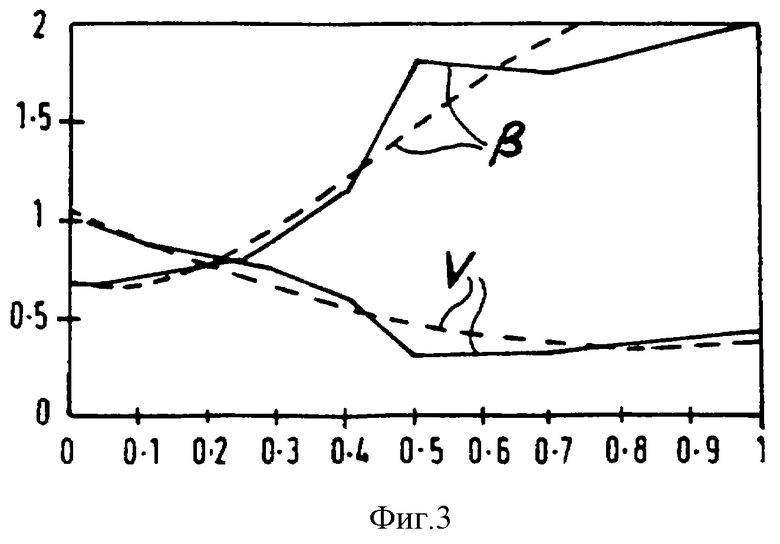

фиг. 3 - график оптимальных значений параметров настройки для уменьшения прерывистого перемещения.

На фиг. 1 показана схематически буровая система 1, которая включает в себя первую подсистему I с бурильной колонной 3, показанной здесь в виде торсионной пружины, входящей в скважину, и нижний узел 5 бурильной колонны, образующий нижнюю часть бурильной колонны 3, и вторую подсистему II в виде системы привода, предназначенного для вращения бурильной колонны вокруг ее продольной оси. Система привода включает в себя двигатель 11, приводящий во вращение стол 14 бурового ротора, который в свою очередь вращает бурильную колонну 3. Система привода представлена дополнительно в виде параллельного включения торсионнои пружины 7 и торсионного вязкостного демпфера 9. При практическом выполнении изобретения, торсионная пружина 7 и торсионный вязкостный демпфер 9 представлены электронной системой управления (не изображена), регулирующей скорость двигателя 11. Корпус двигателя соединен неподвижно с опорной конструкцией 16. Кроме того, на нижнем конце бурильной колонны расположено буровое долото (не изображено), на которое воздействуют силы трения, вызывающие торсионный момент 18, действующий на буровое долото.

В схематичном изображении по фиг. 1 нижний узел бурильной колонны имеет момент инерции J1, бурильная колонна 3 имеет константу k2 торсионной пружины, стол бурового ротора имеет момент инерции J3, вязкостный демпфер 9 имеет коэффициент затухания cf, и торсионная пружина 7 имеет константу kf торсионной пружины.

Во время нормальной работы системы 1 двигатель 11 вращает стол 14 бурового ротора и бурильную колонну 3, включая нижний узел бурильной колонны. Торсионный момент 18, действующий на буровое долото, противодействует вращению колонны. Система 1 имеет две степени свободы относительно ротационной вибрации и в ее линейной области, где не происходит прерывистого перемещения, и движение можно рассматривать как свободное демпфированное вращение, имеет два резонансных режима. Одним из путей настройки системы 1 является улучшение демпфирования в режиме с наименьшим коэффициентом затухания. Однако было установлено, что улучшение демпфирования в одном режиме происходит за счет демпфирования во втором режиме. В связи с этим было принято, что система демпфирована оптимально, когда в обоих режимах коэффициент затухания одинаков. Это достигается при следующих условиях:

Кf = К2•J3/Jl; (1)

Удобно ввести следующие безразмерные параметры:

μ = J1/J3, (5)

где β- вязкостное демпфирование, создаваемое электронной системой обратной связи;

ν - отношение резонансных частот двух подсистем, если они не зависят друг от друга, и

μ- соотношение между двумя моментами инерции.

В случае, если оба резонансных режимы имеют одинаковый коэффициент затухания, то после подстановки выражения (1) в зависимости (3), (4), (5) получаем β =1 и ν=1.

Для заданного бурильного снаряда параметр μ является единственным параметром, который можно изменять произвольно для оптимизации настройки, поскольку единичные параметры настройки β и ν оба являются функциями μ.

В случае ν= 1 резонансные частоты в обоих режимах одинаковы. Это означает, что вслед за нарушением баланса моментов на буровом долоте, нижний узел 5 бурильной колонны и стол 14 бурового ротора выполняют движения в основном синхронно друг с другом. Трудностью такой настройки является относительно высокое пороговое значение скорости вращения для прерывистого перемещения, которое может заходить в нижний рабочий диапазон бурения и допускает возникновение вредных колебаний прерывистого перемещения. Это приводит к пониженной скорости проходки и увеличивает износ бурильной колонны, как это было пояснено выше.

Как показано на фиг 2, бурильная система по фиг.1 настроена так, что резонансная частота вращения второй подсистемы ниже резонансной частоты вращения первой подсистемы.

Тем самым достигается то, что привод и стол бурового ротора выполняют демпфированное гармоническое движение, отстающее от движения нижнего узла бурильной колонны. Кривая а обозначает зависимость скорости вращения (ω) нижнего узла бурильной колонны от времени (t(s)), а кривая b показывает зависимость скорости вращения стола бурового ротора от времени. Поскольку хорошо известно, что увеличение скорости вращения колонны непременно приводит к исчезновению эффекта прерывистого перемещения, то скорость вращения выбрана на грани прерывистого перемещения, так что бесконечно малое приращение скорости вращения приводит к исчезновению колебаний прерывистого перемещения, что отражается тем, что минимальное значение скорости нижнего узла бурильной колонны достигает нулевого значения (точка С). После периода прихвата нижний узел бурильной колонны освобождается в точке А на оси времени вследствие вращения стола бурового ротора. Затем нижний узел бурильной колонны выполняет цикл увеличения и уменьшения скорости, достигая в точке В минимального значения, которое больше нуля, и выполняет следующий цикл, который заканчивается в точке С в минимуме, равном нулю. Стол бурового ротора имеет отставание по фазе вследствие ν < 1. Это приводит к колебаниям стола бурового ротора с, по существу, противоположным движением относительно нижнего узла бурильной колонны, и результирующее скручивание бурильной колонны предотвращает достижение нижним узлом бурильной колонны нулевой скорости в точке В. Если бы это было не так, то пороговая скорость вращения для прерывистого перемещения была бы выше. Только в точке С скорость нижнего узла бурильной колонны достигает снова нулевого значения, однако тогда значительная энергия вибрации уже поглощена. В результате пороговая скорость прерывистого перемещения значительно ниже, чем если бы нижний узел бурильной колонны достигал нулевой скорости после одного цикла.

Понятно, что система но фиг. 1 имеет в целом нелинейную динамическую характеристику вследствие нелинейного трения на буровом долоте, поскольку торснонный момент 18 трения зависит от скорости нижнего узла бурильной колонны.

Такая нелинейность системы приводит обычно к наличию более чем двух режимов ротационных вибраций, причем каждый режим имеет соответствующую пороговую скорость вращения нижнего узла бурильной колонны, ниже которой происходят колебания прерывистого перемещения нижнего узла бурильной колонны. Параметры настройки β и ν выбраны так, что наибольшие пороговые скорости вращения, соответствующие указанным режимам, сведены к минимуму. Полученные таким образом значения для β и ν показаны в виде графиков на фиг. 3, на которой сплошными линиями соединены точки, определенные действительно для оптимальных значений β и ν, как функций от μ, а пунктирные линии представляют многочленную аппроксимацию действительно определенных точек.

Согласно показанным на фиг. 3 кривым, было установлено, что предпочтительными значениями для β и ν для достижения оптимального предотвращения прерывистого перемещения являются:

в целом для β ==0,5÷1,1; в частности,

β =0,5÷0,8 при μ = 0,0÷0,2;

β =0,7÷1,1 при μ =0,2÷0,4;

в целом для ν=0,5÷1,1; в частности, =0,7÷1,1 при μ =0,0÷0,2 и

=0,7÷1,1 при μ =0,0÷0,2 и

ν=0,5÷0,8 при μ =0,2÷0,4.

Вместо стола бурового ротора может быть применен верхний привод для вращения бурильной колонны. В этом случае J3 обозначает момент инерции вращающегося приводного элемента верхнего привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТИ КОЛОННЫ БУРИЛЬНЫХ ТРУБ | 1999 |

|

RU2228438C2 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2153057C2 |

| СПОСОБ УПРАВЛЕНИЯ КОЛЕБАНИЯМИ В БУРОВОМ ОБОРУДОВАНИИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2087701C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1994 |

|

RU2118440C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ В СКВАЖИНЕ БУРИЛЬНОЙ КОЛОННЫ | 2002 |

|

RU2274725C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ БУРЕНИЯ СТВОЛА СКВАЖИНЫ | 1995 |

|

RU2149248C1 |

| УСТРОЙСТВО И СПОСОБ ДИНАМИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В КОЛЬЦЕВОМ ПРОСТРАНСТВЕ | 2003 |

|

RU2301319C2 |

| БУРИЛЬНАЯ СИСТЕМА | 2000 |

|

RU2245984C2 |

| БУРОВОЕ ДОЛОТО, СИСТЕМА И СПОСОБ БУРЕНИЯ СТВОЛА СКВАЖИНЫ В ПОДЗЕМНОЙ ФОРМАЦИИ | 2004 |

|

RU2332554C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ СКВАЖИНЫ (ВАРИАНТЫ) | 1994 |

|

RU2109943C1 |

Изобретение относится к системе бурения скважины в земной коре. Техническим результатом является создание системы для бурения скважин в земной коре, которая имеет пониженную тенденцию прерывистого перемещения бурильной колонны в скважине. Для этого система содержит первую подсистему, включающую в себя бурильную колонну, входящую в скважину, и вторую подсистему, включающую в себя систему привода для приведения во вращение бурильной колонны вокруг ее продольной оси. Причем резонансная частота вращения второй подсистемы ниже резонансной частоты вращения первой подсистемы. 10 з.п. ф-лы, 3 ил.

где Cf - коэффициент затухания вязкостного демпфера;

k2 - константа торсионной пружины бурильной колонны;

kf - константа торсионной пружины системы привода;

J1 - момент инерции нижнего узла бурильной колонны;

J3 - момент инерции стола бурового ротора.

где k2 - константа торсионной пружины бурильной колонны;

kf - константа торсионной пружины системы привода;

j1 - момент инерции нижнего узла бурильной колонны;

J3 - момент инерции стола бурового ротора.

| Механизм очистки сит зерноочистительных сепараторов | 1973 |

|

SU443689A1 |

| Устройство управления режимами бурения вращательных станков | 1973 |

|

SU603745A1 |

| 1972 |

|

SU413263A1 | |

| СПОСОБ УПРАВЛЕНИЯ КОЛЕБАНИЯМИ В БУРОВОМ ОБОРУДОВАНИИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2087701C1 |

| Способ подводной связи | 2018 |

|

RU2705801C1 |

Авторы

Даты

2003-01-27—Публикация

1998-04-09—Подача