Область техники

Изобретение относится к энергетическому машиностроению и может быть использовано для арматуры, работающей в условиях высоких давлений и температур теплоносителя тепловых и атомных электростанций, а также для арматуры и других устройств, работающих при высоких параметрах рабочих сред.

Уровень техники

Известно сальниковое уплотнение с мягкой набивкой (см. книгу А.А.Кондакова. Уплотнения гидравлических систем. М.: Машиностроение, 1972 г.). Это уплотнение представляет собой кольцо прямоугольного сечения из эластичного материала, изготовляемого из пенькового, асбестового или иного шнура или порошково-волокнистой массы, содержащей графит, асбест, слюду, тальк и другие компоненты.

Недостатком известного уплотнения является невысокая термостойкость, износостойкость и герметичность.

Для обеспечения повышенной герметичности узлов уплотнения в практике изготовления арматуры высоких параметров применяют различные меры, которые ведут к удорожанию и повышению сложности конструкции. В арматуре первых контуров атомных электростанций для обеспечения герметичности конструкцию сальникового узла делают двух- или трехступенчатой с промежуточными отводами утечек в сборники дренажа. Для компенсации потерянной при выгорании массы материала уплотнения устанавливают пружины, которые обеспечивают постоянный поджим уплотнения. Высота сальниковых камер в арматуре высоких параметров делается очень большой из-за необходимости применения больших пакетов сальниковых уплотнений, в 2-5 раз по высоте превышающих диаметр уплотняемого шпинделя. Однако все эти мероприятия не исключают необходимости подтяжки сальниковых болтов или полной замены сальниковых уплотнений.

Наиболее близким к заявленному решению по обоим вариантам выполнения является устройство уплотнения подвижных и неподвижных соединений, содержащее корпус с установленным сальниковым уплотнением, охватывающим поверхность подвижно установленного штока или поверхности крышки, которая установлена на корпусе посредством разъемного соединения с возможностью сжатия сальникового уплотнения, выполненного в виде последовательно установленных уплотнительных колец, имеющих в поперечном сечении прямоугольную форму, и, по меньшей мере, двух металлических дисков, установленных снаружи сальникового уплотнения параллельно диаметральной плоскости с возможностью взаимодействия с торцевой поверхностью уплотнительных колец по всей их площади и контактирования в рабочем положении сальникового уплотнения с поверхностью штока или крышки (см. US 4394023, МПК7 F 16 J 15/32, публ. 19.07.1983).

Недостатком этого уплотнения является его невысокая надежность работы в связи с недостаточной плотностью прилегания элементов уплотнения к соединяемым поверхностям в большом диапазоне варьирования температуры.

Сущность изобретения

Задачей, на решение которой направлено изобретение, является расширение технических возможностей за счет увеличения эксплуатационных режимов при одновременном повышении надежности работы сальникового уплотнения за счет обеспечения стабильного прижатия при высоких температурах эластичного наполнителя к поверхности подвижной детали. Технический результат достигается за счет использования пластических свойств материала уплотнения, исключения прилипания этого материала к трущейся поверхности в зоне контакта, исключения вытекания его, равномерного распределения давления к поверхности контакта.

Для достижения поставленного технического результата согласно первому варианту выполнения изобретения в известном устройстве уплотнения подвижных и неподвижных соединений, содержащем корпус с установленным сальниковым уплотнением, охватывающим поверхность подвижно установленного штока или поверхности крышки, которая установлена на корпусе посредством разъемного соединения с возможностью сжатия сальникового уплотнения, выполненного в виде последовательно установленных уплотнительных колец, имеющих в поперечном сечении прямоугольную форму, и, по меньшей мере, двух металлических дисков, установленных снаружи сальникового уплотнения параллельно диаметральной плоскости с возможностью взаимодействия с торцевой поверхностью уплотнительных колец по всей их площади и контактирования в рабочем положении сальникового уплотнения с поверхностью штока или крышки, плотность крайних уплотнительных колец равна и больше плотности остальных уплотнительных колец и обладает упругими свойствами, а, по меньшей мере, одно среднее уплотнительное кольцо обладает свойствами пластической деформации, при этом металлический диск имеет толщину, выбираемую из соотношения t=(0,005-0,1)Т, где Т - толщина уплотнительного кольца.

Возможны и другие примеры исполнения изобретения, согласно которым необходимо, чтобы:

- по меньшей мере, один металлический диск, был бы установлен с возможностью контактирования в рабочем положении сальникового уплотнения с поверхностью корпуса и штока или крышки;

- уплотнительные кольца имели бы различную толщину в продольном сечении;

- уплотнительные кольца имели бы одинаковую толщину в продольном сечении;

- уплотнительные кольца были бы выполнены из графитового материала или фторопласта или комбинированными из этих материалов, или в виде набивки из углеродных материалов или в виде прессованного графита;

- материалом для металлических дисков служила бы нержавеющая жаростойкая сталь.

Согласно второму варианту выполнения изобретения для достижения поставленного технического результата известное устройство уплотнения подвижных и неподвижных соединений, содержащее корпус с установленным сальниковым уплотнением, охватывающим подвижно установленный шток или поверхности крышки, установленной на корпусе посредством разъемного соединения с возможностью сжатия сальникового уплотнения, выполненного в виде последовательно установленных уплотнительных колец, имеющих в поперечном сечении прямоугольную форму и выполненных графитовыми, и, по меньшей мере, двух металлических дисков, установленных снаружи сальникового уплотнения параллельно диаметральной плоскости с возможностью взаимодействия с торцевой поверхностью уплотнительных колец по всей их площади и контактирования в рабочем положении сальникового уплотнения с поверхностью штока или крышки, снабжено дополнительными уплотнительными кольцами, установленными с внешней стороны металлических дисков, при этом плотность крайних уплотнительных колец равна и больше плотности уплотнительных колец, установленных по другую сторону металлических дисков и смежных с ними, а плотность остальных уплотнительных колец превышает плотность всех упомянутых выше колец, причем металлические диски имеет толщину, выбираемую из соотношения t=(0,005-0,1)Т, где Т - толщина уплотнительного кольца.

Возможны и другие примеры исполнения изобретения, согласно которым необходимо, чтобы:

- по меньшей мере, один металлический диск, был бы установлен с возможностью контактирования в рабочем положении сальникового уплотнения с поверхностью штока или крышки и корпуса;

- уплотнительные;

- уплотнительные кольца имели бы одинаковую толщину в продольном сечении;

- уплотнительные кольца были бы выполнены из графитового материала или фторопласта или комбинированными из этих материалов, или в виде набивки из углеродных материалов;

- материалом для металлических дисков служила бы нержавеющая жаростойкая сталь.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для повышения надежности работы сальникового уплотнения.

Краткое описание чертежей

Сущность изобретения поясняется чертежами, где

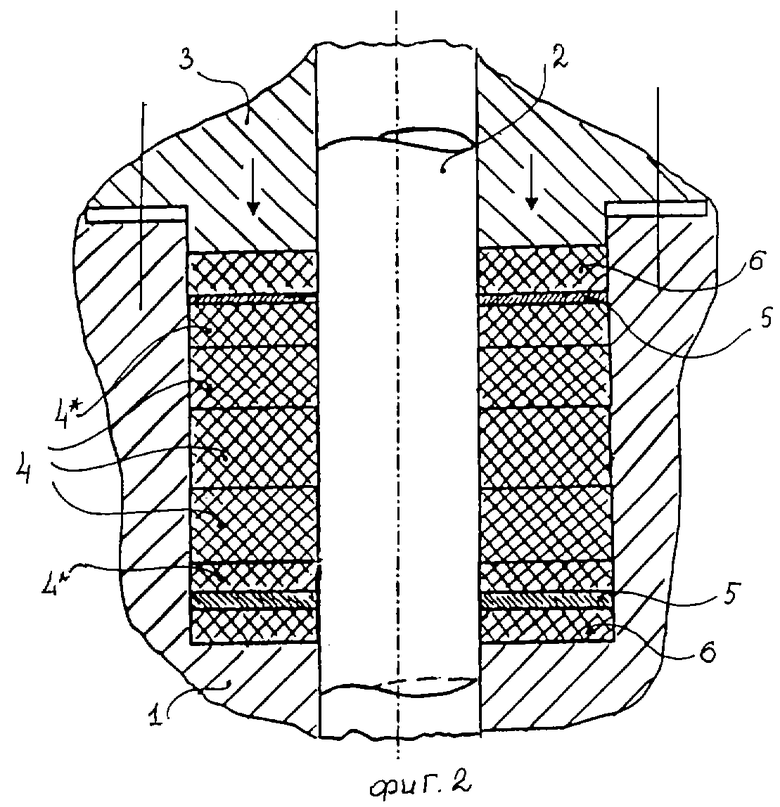

на фиг. 1 представлен продольный разрез устройства уплотнения по 1 варианту применительно к подвижному соединению,

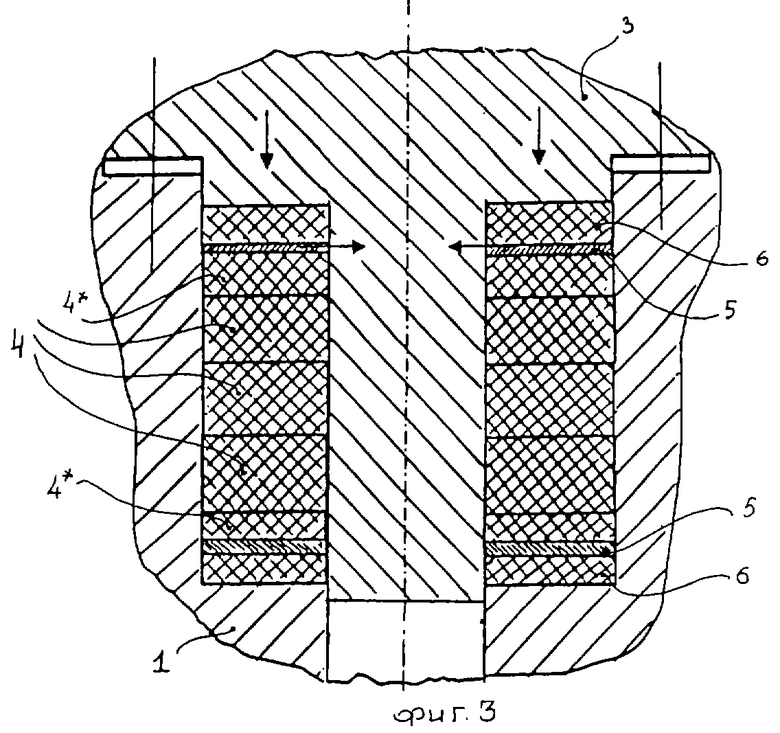

на фиг. 2 - продольный разрез устройства уплотнения по 1 варианту применительно к неподвижному соединению,

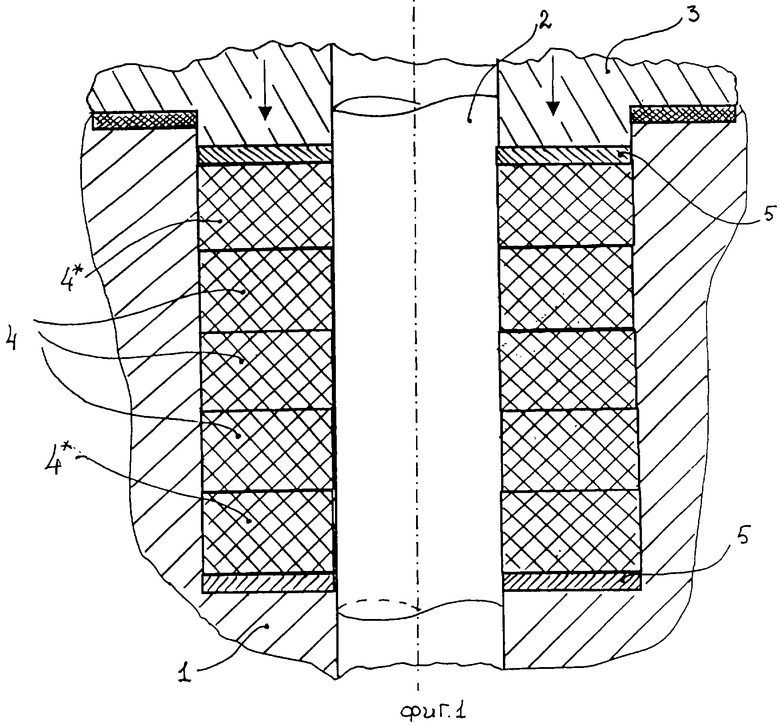

на фиг. 3 - продольный разрез устройства уплотнения по 2 варианту применительно к подвижному соединению.

Настоящее изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью существенных признаков заданного технического результата.

Устройство уплотнения подвижных и неподвижных соединений содержит корпус 1 с установленным сальниковым уплотнением, охватывающим поверхность подвижно установленного штока 2 (фиг.1) или поверхности крышки 3 (фиг.2), установленной на корпусе посредством разъемного соединения (на чертежах не показано) с возможностью сжатия сальникового уплотнения.

Сальниковое уплотнение выполнено в виде последовательно установленных уплотнительных колец 4 и 4*, имеющих различную плотность и прямоугольную форму в поперечном сечении и, по меньшей мере, двух металлических дисков 5, установленных снаружи сальникового уплотнения параллельно диаметральной плоскости с возможностью взаимодействия с торцевой поверхностью уплотнительных колец 4 по всей их площади и контактирования в рабочем положении сальникового уплотнения с поверхностью штока 2 (фиг.1) или крышки 3 (фиг.2).

Для обеспечения повышения плотности прижатия уплотнительных колец 4 к поверхности штока 2 (фиг.1) или крышки 3 (фиг.2) необходимо, чтобы плотность ρ1 и ρ2 крайних уплотнительных колец 4* равна между собой и больше плотности ρ3 остальных уплотнительных колец 4 и обладает упругими свойствами, а, по меньшей мере, одно среднее уплотнительное кольцо 4 обладает свойствами пластической деформации, при этом металлический диск 5 имеет толщину, выбираемую из соотношения t=(0,005-0,1)Т, где Т - толщина уплотнительного кольца 4.

Первый вариант выполнения изобретения заключается в том, что уплотнительные кольца 4 и 4* установлены между металлическими дисками 5, при этом плотность ρ1 и ρ2 крайних уплотнительных колец 4* равна между собой и больше плотности ρ3 остальных уплотнительных колец 4. Материал, из которого изготовлены уплотнительные кольца 4*, обладает упругими свойствами, а, по меньшей мере, одно среднее уплотнительное кольцо 4 - свойствами пластической деформации.

Особенностью второго варианта выполнения изобретения является снабжение устройства дополнительными уплотнительными кольцами 6, установленными с внешней стороны металлических дисков 5. При этом плотность ρ4 и ρ5 дополнительных уплотнительных колец 6 выбрана равной и превышает плотность ρ1 и ρ2 уплотнительных колец 7, смежных металлическим дискам 5, а плотность ρ3 остальных уплотнительных колец 4, обладающих свойствами пластической деформации, меньше плотности всех упомянутых выше колец 6 и 7, обладающих упругими свойствами.

В качестве материала для изготовления металлических дисков 5 используют нержавеющую жаростойкую сталь, наиболее полно отвечающую условиям эксплуатации сальникового уплотнения.

Для обеспечения эффективной работы металлические диски 5 имеет толщину, выбираемую из соотношения t=(0,005-0,1)Т, где Т - толщина уплотнительного кольца 4, расположенного рядом с металлическим диском 5. Данное соотношение определено экспериментальным путем, причем верхний придел обусловлен возможностью появления деформации дисков при их контактировании с поверхностью штока 2, а нижний предел - возможностью нарушения целостности металлического диска 5 ввиду сжатия сальникового уплотнения при взаимодействии с материалом уплотнительных колец 4 и/или рабочей средой. Данное соотношение также учитывает возможность изменения внутреннего диаметра сальникового уплотнения в интервале 4-200 мм. Оптимальным диаметром для указанного диапазона величины толщины металлического диска 5 является диаметр, равный 40-160 мм.

Возможно выполнение металлического диска 5, обеспечивающего контактирование в рабочем положении сальникового уплотнения как с поверхностью штока 2 или крышки 3, так и с поверхностью корпуса 1. В этом случае металлический диск 5, находящийся под давлением со стороны рабочей среды, сил сжатия со стороны крышки и упругих сил уплотнительных колец, сохраняет свою форму и не деформируется в пространстве. В результате металлический диск 5 находится более длительное время в контакте с поверхностью штока 2, счищая в процессе его перемещения припекшийся к ней материал уплотнительных колец. Такое решение существенно увеличивает срок эксплуатации сальникового уплотнения.

Изменением толщины уплотнительных колец 4 и 4* и дополнительных уплотнительных колец 6 возможно обеспечить требуемое уплотнение при определенных условиях функционирования сальникового уплотнения. Для решения этой задачи уплотнительные кольца 4 и 4* и дополнительные уплотнительные кольца 6 выполняют с различной или одинаковой толщиной.

Оптимальным является выполнение уплотнительных колец из графитового материала или фторопласта или комбинированными из этих материалов, или в виде набивки из углеродных материалов, или в виде прессованного графита. Указанные материалы обладают различными параметрами таких свойств, как плотность, термостойкость, теплопроводность, трение-скольжение по металлу. (См. БЭС, раздел "Химия", "Физика", 1989 г. ). В частности в качестве фторопластов (фторлоны), т. е. фторосодержащих полимеров, могут быть использованы такие: политетрафторэтилен, политрифторхлорэтилен, поливинилфторид, поливинилиденфторид, а также сополимеры фторпроизводных этилена с фторолефинами, олефинами и др., а к группе графитовых материалов могут быть, в частности, отнесены: графита слоистые соединения, графита фториды, рафитопласты.

Так, например, для второго варианта выполнения изобретения для обеспечения условия: "плотность дополнительных уплотнительных колец 6 является равной и превышает плотность уплотнительных колец 4*, установленных по другую сторону металлических дисков 5 и смежных с ними, а плотность остальных уплотнительных колец 4, обладающих свойствами пластической деформации, меньше плотности всех упомянутых выше колец 6 и 4*, обладающих упругими свойствами", т.е. необходимо, чтобы дополнительные уплотнительные кольца 6, а также в случае необходимости и уплотнительные кольца 4* были бы выполнены, например, из фторопласта, а другие уплотнительные кольца 4 -, например, из графитового материала неодинаковой плотности.

Такое решение позволяет совместить упругие свойства дополнительных уплотнительных колец 6, и в случае необходимости и уплотнительных колец 4*, плотность которых различна, со свойствами пластической деформации, которыми обладают остальные уплотнительные кольца 4, имеющие плотность материала меньшую, чем плотность дополнительных уплотнительных колец 6 и уплотнительных колец 4*. Таким образом, при приложении максимальной силы сжатия сальникового уплотнения размеры этого уплотнительного кольца 4 не претерпевают изменений после снятия нагрузки, обусловленной, в частности изменением температуры рабочей среды, в то время как, по меньшей мере, дополнительные уплотнительные кольца 6, обладающие упругими свойствами, изменяют свои размеры при изменении внешних условий, в частности температуры, обеспечивая, тем самым, постоянное прижатие через металлический диск 5, выполняющий функцию поршня, к другому уплотнительному кольцу 4, т. е. дополнительные уплотнительные кольца 6 выполняют роль компенсатора температурных расширений подвижных и неподвижных элементов соединения и работают, как "пружины". Возможен вариант, когда уплотнительные кольца 4* также, обладая упругими свойствами, изменяют свои размеры при изменении внешних условий, обеспечивая постоянное прижатие к уплотнительному кольцу 4. Это стало возможным только при сочетании упругих свойств дополнительных уплотнительных колец 6 со свойствами пластической деформации других уплотнительных колец 4. Такое решение обеспечивает уплотнение неподвижного или подвижного соединений в заданном диапазоне изменения температурных напряжений.

Промышленная применимость

Применение изобретения позволяет повысить надежность работы сальникового уплотнения за счет обеспечения стабильного прижатия, особенно при высоких температурах, эластичного наполнителя к поверхности.

Изобретение соответствует условию патентоспособности "промышленная применимость", поскольку ее реализация возможна при использовании существующих средств производства с применением известных технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2002 |

|

RU2197661C1 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2002 |

|

RU2197660C1 |

| УЗЕЛ УПЛОТНЕНИЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ И САЛЬНИКОВОЕ УПЛОТНЕНИЕ ДЛЯ НЕГО | 2002 |

|

RU2197662C1 |

| РАСПОРНОЕ УСТРОЙСТВО ДЛЯ ЗАПОРНОЙ ЗАДВИЖКИ | 2001 |

|

RU2204756C1 |

| КЛАПАН | 2000 |

|

RU2160860C1 |

| УСТРОЙСТВО УПЛОТНЕНИЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2197657C1 |

| УСТРОЙСТВО УПЛОТНЕНИЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2197658C1 |

| ПРОКЛАДКА ДЛЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2206002C1 |

| ОХЛАДИТЕЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2160868C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2000 |

|

RU2160862C1 |

Изобретение относится к энергетическому машиностроению и может быть использовано для арматуры, работающей в условиях высоких давлений и температур теплоносителя тепловых и атомных электростанций, а также для арматуры и других устройств, работающих при высоких параметрах рабочих сред. Устройство уплотнения подвижных и неподвижных соединений содержит корпус с установленным сальниковым уплотнением, охватывающим поверхность подвижно установленного штока или поверхность крышки. Крышка установлена на корпусе посредством разъемного соединения с возможностью сжатия сальникового уплотнения. Сальниковое уплотнение выполнено в виде последовательно установленных уплотнительных колец и, по меньшей мере, двух металлических дисков, установленных снаружи сальникового уплотнения параллельно диаметральной плоскости с возможностью взаимодействия с торцевой поверхностью уплотнительных колец по всей их площади и контактирования в рабочем положении сальникового уплотнения с поверхностью штока или крышки. Плотность крайних уплотнительных колец равна или больше плотности остальных уплотнительных колец и они обладают упругими свойствами. По меньшей мере, одно среднее уплотнительное кольцо обладает свойствами пластической деформации, при этом металлический диск имеет толщину, выбираемую из соотношения t = (0,005-0,1) Т, где Т - толщина уплотнительного кольца. Имеется вариант выполнения устройства. Изобретение повышает надежность работы уплотнительного устройства. 2 с. и 10 з.п. ф-лы, 3 ил.

| US 4394023 А, 19.07.1983 | |||

| Сальниковое уплотнение | 1988 |

|

SU1720503A3 |

| Набивка для вакуум-плотного соединения | 1980 |

|

SU985519A1 |

| US 6082739 А, 04.07.2000 | |||

| US 5542681 А, 06.08.1996 | |||

| US 6247679 В1, 19.06.2001. | |||

Авторы

Даты

2003-01-27—Публикация

2002-03-18—Подача