Изобретение относится к энергетическому машиностроению и может быть использовано для арматуры, работающей в условиях высоких давлений и температур теплоносителя тепловых и атомных электростанций, а также для арматуры и других устройств, работающих при высоких параметрах рабочих сред.

Известно уплотнение с мягкой набивкой (см. книгу А. А. Кондакова "Уплотнения гидравлических систем", М. Машиностроение, 1972 г.). Это уплотнение представляет собой кольцо прямоугольного сечения из эластичного материала, изготовляемого из пенькового, асбестового или иного шнура или порошково-волокнистой массы, содержащей графит, асбест, слюду, тальк и другие компоненты.

Недостатком известного уплотнения является невысокая термостойкость, износостойкость и герметичность соединения.

Известны спирально-навитые прокладки, представляющие собой спирально-навитую металлическую ленту V-образного профиля с размещенным между витками спирали наполнителем из эластичного неметаллического материала, которые устанавливаются с ограничительными кольцами снаружи, внутри или с обеих сторон прокладки.

Недостатком известной прокладки является недостаточная надежность уплотнения, что обуславливается трудностью обеспечения требуемой радиальной плотности между витками прокладки. При этом с увеличением диаметра прокладки обеспечение требуемой радиальной плотности между витками прокладки существенно затрудняется, что обусловлено уменьшением ее устойчивости в осевом направлении. Кроме того, сжатие прокладки сопровождается ее боковым расширением. С увеличением диаметра прокладки разница в удлинении наружных и внутренних витков прокладки возрастает, что в конечном итоге приводит к разворачиванию витков прокладки и, следовательно, ненадежности уплотнения.

Наиболее близким к заявленному является устройство уплотнения для неподвижных соединений, содержащее прокладку в виде тела вращения, расположенную между элементами неподвижного соединения и выполненную в виде навитой по спирали металлической ленты с фиксирующим осевое смещение витков спирали и податливым на сжатие элементом, по меньшей мере между средними витками расположен графитовый наполнитель, прокладка расположена в пространстве между торцевыми поверхностями элементов неподвижного соединения, при этом прокладка снабжена внутренним и/или наружным кольцами (см. SU 997518 А1, МПК7 F 16 J 15/02 опубл. 23.07.1984).

Недостатком этого уплотнения является его невысокая надежность работы, обусловленная возможностью деформации прокладки в радиальном направлении к ее оси за счет выполнения ограничительного кольца составным и упругим, кроме этого выполнение ленты переменной ширины приводит к возможности появления внутренних деформаций в рабочем положении прокладки ввиду неодинакового выдавливания наполнителя из прокладки и обеспечения тем самым контактирования витков друг с другом. Кроме этого, выполнение ленты переменной ширины менее технологично и металлоемко, а следовательно, затраты на ее производство большие.

Задачей, на решение которой направлено изобретение, является повышение надежности работы прокладки неподвижных соединений регулирующей трубопроводной арматуры за счет обеспечения стабильного прижатия при высоких температурах наполнителя к поверхности спирально навитой ленты, обусловленного введением ограничителей в радиальном направлении крайних витков спирали и выбором оптимальной формы поперечного сечения ленты и его параметров.

Для достижения поставленного технического результата устройство уплотнения для неподвижных соединений, содержащее прокладку в виде тела вращения, расположенную между элементами неподвижного соединения и выполненную в виде навитой по спирали металлической ленты с фиксирующим осевое смещение витков спирали и податливым на сжатие элементом, по меньшей мере, между средними витками расположен графитовый наполнитель, при этом прокладка расположена в пространстве между торцевыми поверхностями элементов неподвижного соединения, при этом прокладка снабжена внутренним и/или наружным кольцами, по меньшей мере один внутренний и один внешний витки ленты имеют ширину, соответствующую толщине прокладки в ее рабочем состоянии и меньшую ширина ленты средних витков спирали, наружное и внутреннее кольца выполнены каждое в виде неупругого диска для предотвращения деформации прокладки в радиальном направлении в рабочем состоянии, при этом наружное кольцо выполнено с вогнутой поверхностью, обращенной к прокладке, а внутреннее - выпуклой поверхностью для взаимодействия с контактирующими с ними поверхностями витков прокладки, имеющими соответственно выпуклую и вогнутую поверхности.

Возможны и другие варианты выполнения изобретения, согласно которым необходимо, чтобы:

- торцевые поверхности элементов неподвижного соединения были бы выполнены ступенчатой формы и расположены с возможностью образования кольцевой полости, открытой с одной из сторон в радиальном направлении неподвижного соединения, в которой размещена прокладка, выполненная с наружным или внутренним кольцом, расположенным с открытой стороны полости;

- торцевые поверхности элементов неподвижного соединения были бы выполнены ступенчатой формы и расположены с возможностью образования кольцевой полости, открытой с одной из сторон в радиальном направлении неподвижного соединения, в которой размещена прокладка, выполненная с наружным и внутренним кольцом, одно из которых установлено с возможностью контактирования с торцевой стенкой ступенчатой поверхности элемента неподвижного соединения;

- торцевые поверхности элементов неподвижного соединения были бы выполнены ступенчатой формы и расположены с возможностью образования кольцевой полости, замкнутой со всех сторон, для размещения прокладки.

- торцевые поверхности элементов неподвижного соединения были бы выполнены ступенчатой формы и расположены с возможностью образования кольцевой полости, открытой с одной из сторон в радиальном направлении неподвижного соединения, в которой размещена прокладка, выполненная с наружным и/или внутренним кольцом, при этом в случае выполнения прокладки с наружным и внутренним кольцами, последнее установлено с возможностью контактирования с торцевой стенкой ступенчатой поверхности элемента неподвижного соединения;

- полость для размещения прокладки была бы образована плоскими торцевыми поверхностями элементов неподвижного соединения, при этом прокладка выполнена с внутренним и наружным кольцами;

- полость для размещения прокладки была бы образована ступенчатой торцевой поверхностью элемента неподвижного соединения и плоской торцевой поверхностью другого элемента соединения, расположенной с возможностью контактирования с прокладкой в рабочем состоянии, выполненной с наружным или внутренним кольцом, расположенным с открытой стороны неподвижного соединения;

- в случае выполнения прокладки с внутренним кольцом, последнее имело бы кольцевой буртик для фиксации прокладки относительно боковой стенки ступенчатой торцевой поверхности;

- внутреннее и/или наружное кольцо для предотвращения деформации прокладки в радиальном направлении было бы выполнено с ребрами жесткости;

- отношение толщины прокладки к ее диаметру было бы равно 0,005-0,3, при условии, что толщина прокладки в рабочем состоянии не превышает 10 мм.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для повышения надежности работы прокладки неподвижных соединений.

Сущность изобретения поясняется чертежами, где

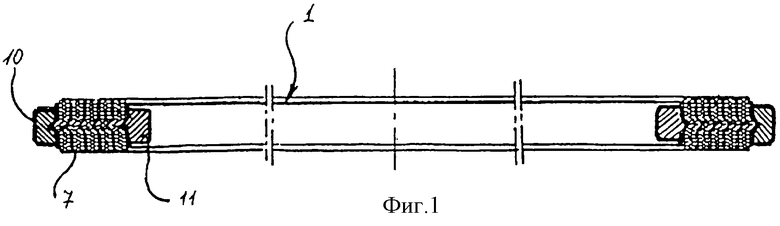

на фиг.1 представлен общий вид прокладки для устройства уплотнения;

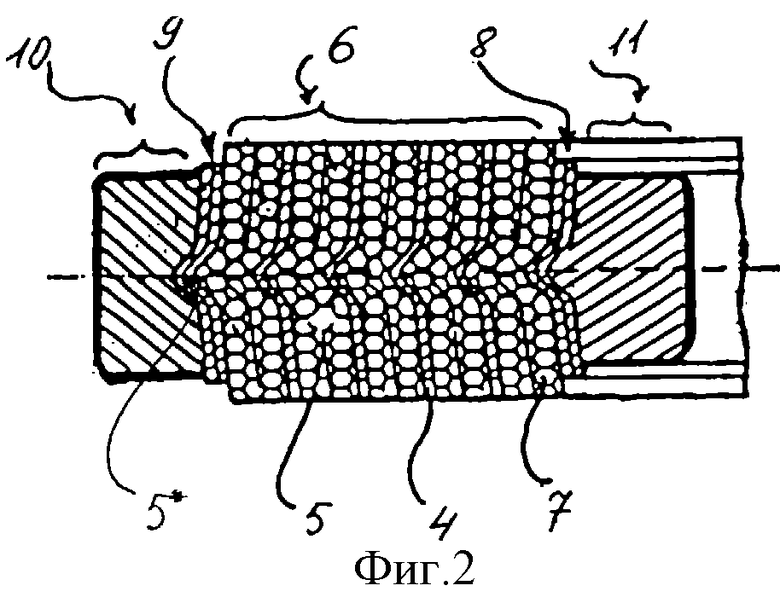

на фиг.2 - фрагмент сечения прокладки (увеличено);

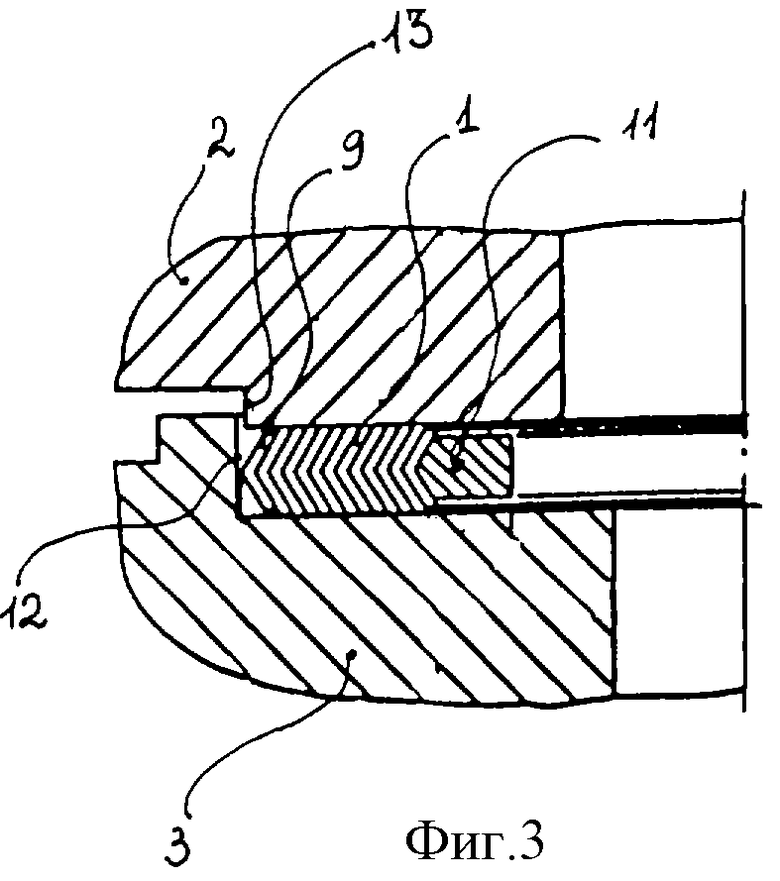

на фиг.3 - вариант выполнения изобретения по п.2 формулы изобретения;

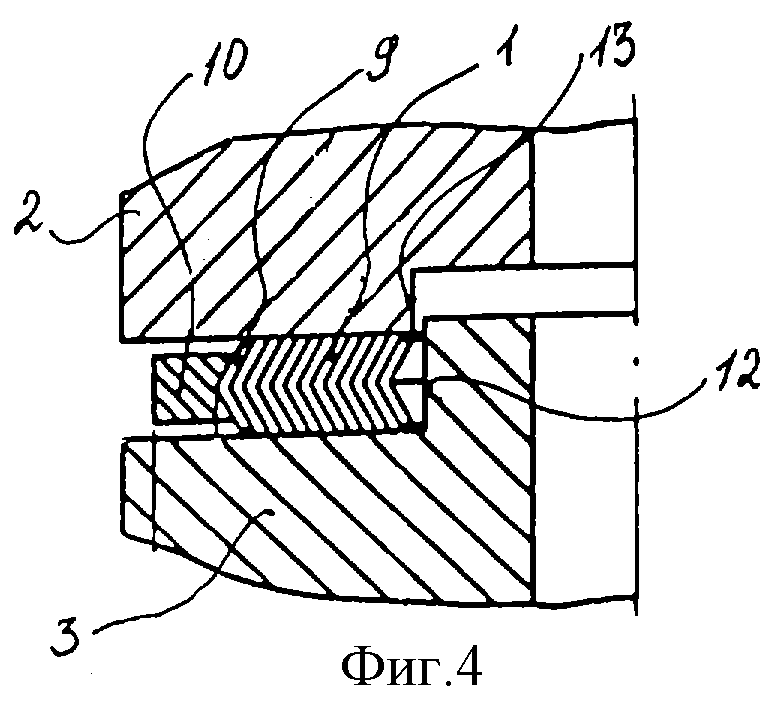

на фиг.4 - другой вариант выполнения изобретения по п.2 формулы изобретения;

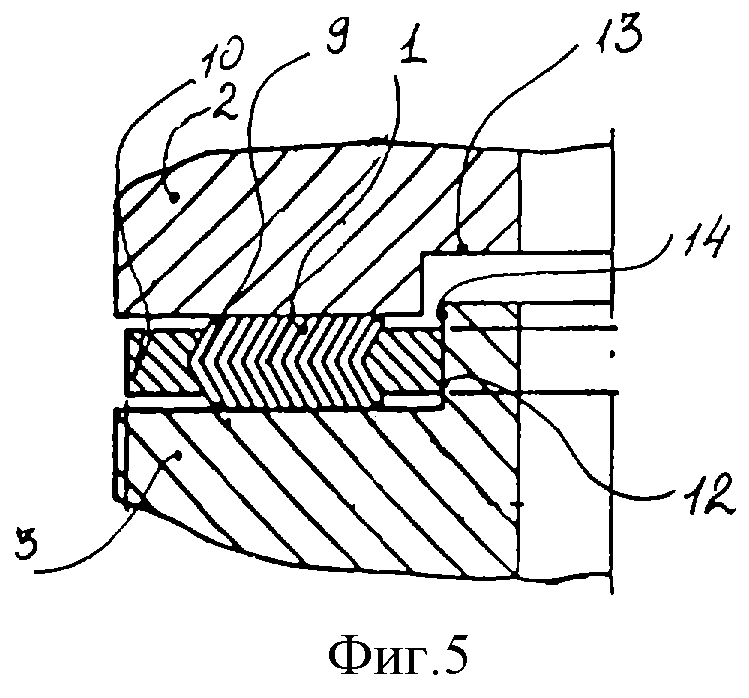

на фиг.5 - вариант выполнения изобретения по п.3 формулы изобретения;

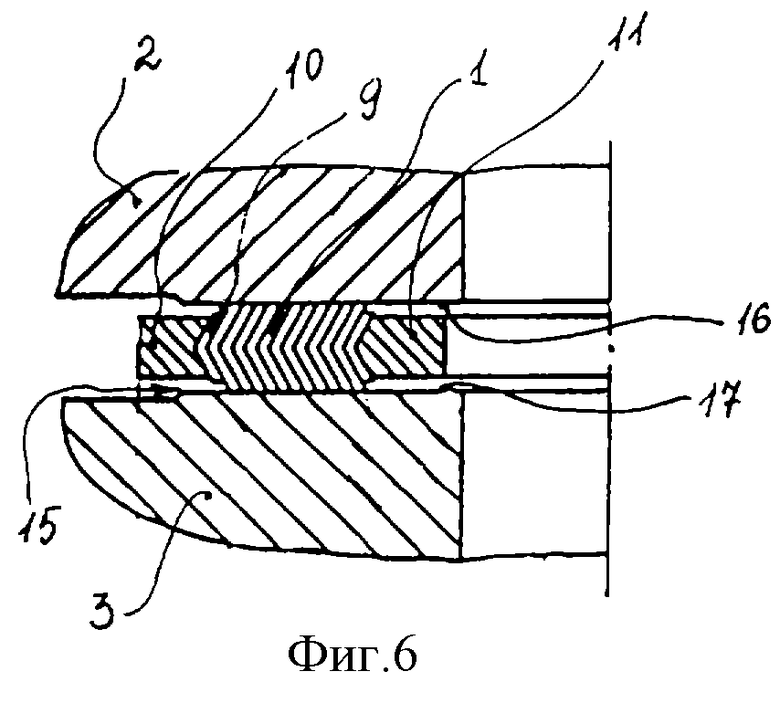

на фиг.6 - вариант выполнения изобретения по п.4 формулы изобретения;

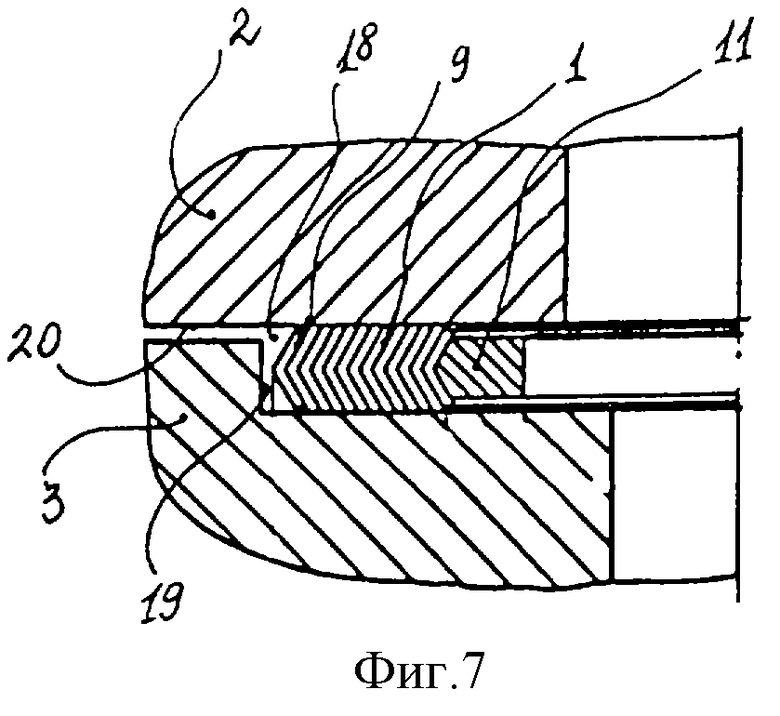

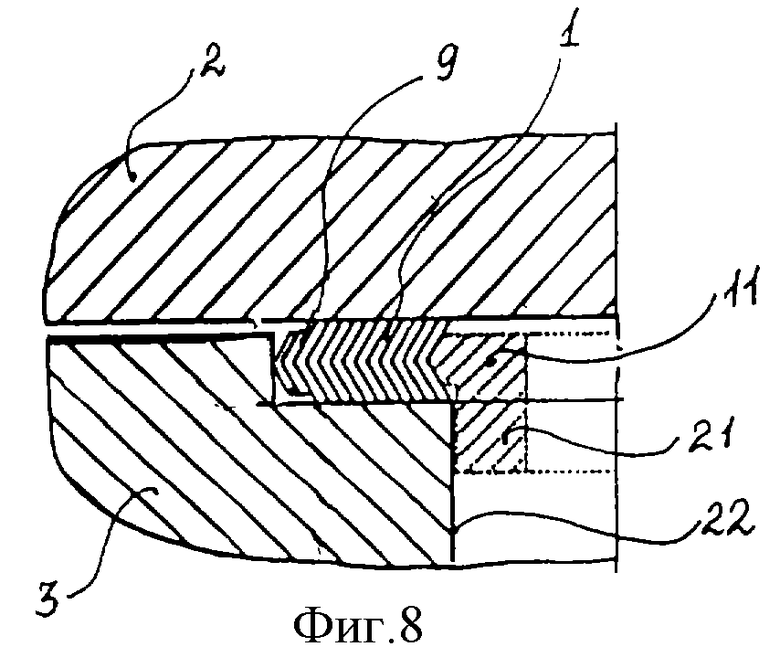

на фиг. 7, 8 - варианты выполнения изобретения по п.5 формулы изобретения.

Настоящее изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью существенных признаков заданного технического результата.

Устройство уплотнения неподвижных соединений содержит прокладку 1, выполненную в виде тела вращения, расположенную между элементами 2 и 3 неподвижного соединения и выполненную в виде навитой по спирали металлической ленты 4 с фиксирующим осевое смещение витков спирали и податливым на сжатие элементом 5, выполненным в виде перегиба по всей длине ленты 4 в средней ее части и образования ребра 5*. По меньшей мере между средними 6 витками расположен графитовый наполнитель 7. Прокладка 1 расположена в пространстве между торцевыми поверхностями элементов 2 и 3 неподвижного соединения.

По меньшей мере один внутренний 8 и один внешний 9 витки ленты 4 имеют ширину, соответствующую толщине прокладки 1 в ее рабочем состоянии и меньшую ширины ленты 4 средних 6 витков спирали. Наружное 10 и внутреннее 11 кольца выполнены в виде неупругого диска для предотвращения деформации прокладки 1 в радиальном направлении в рабочем состоянии, характеризуемым напряженным состоянием сжатых витков спирали, в частности деформированных элементов 5. Наружное 10 и внутреннее 11 кольца выполнены с вогнутой и выпуклой поверхностью, обращенной соответственно к поверхности прокладки 1 для взаимодействия с соответствующей ее поверхностью, выполненной соответственно выпуклой и вогнутой.

Согласно иллюстрациям, два внутренних 8 витка ленты 4 и два внешних 9 ее витка подперты и обжаты соответственно внутренним 11 и наружным 10 кольцами, которые имеют ширину, не превышающую по величине толщину прокладки 1 в рабочем состоянии, при этом кольца 10 и 11 могут быть выполнены с ребрами жесткости в диаметральной плоскости.

С целью обеспечения оптимальных размеров в сочетании с условиями технологии изготовления отношение толщины прокладки 1 к ее диаметру равно 0,005-0,3 при условии, что толщина прокладки 1 в рабочем состоянии не превышает 10 мм. Указанные параметры получены экспериментальным путем.

Экспериментально доказано, что в случаях, когда отношение указанных параметров равно 0,015, создаются наиболее оптимальные условия работы прокладки 1 и обеспечения максимальной герметичности соединения.

Согласно изобретению, возможны различные варианты выполнения полости для размещения прокладки.

На фиг.3, 4, 5 изображены варианты, согласно которым торцевые поверхности элементов неподвижного соединения выполнены ступенчатой формы и расположены с возможностью образования кольцевой полости 16, открытой с одной из сторон в радиальном направлении неподвижного соединения. Полость образована кольцевым пазом 12, выполненным на торцевой поверхности элемента 3 неподвижного соединения, и кольцевым выступом 13, выполненным на торцевой поверхности элемента 2 этого соединения (фиг.3).

В образованной полости размещена прокладка 1, выполненная с внутренним (фиг. 3), наружным (фиг.4) или с наружным и внутренним кольцами (фиг.5), при этом в последнем случае выполнения узла внутреннее кольцо установлено с возможностью контактирования с торцевой стенкой 14 ступенчатой поверхности элемента неподвижного соединения.

На фиг.6 изображен вариант, согласно которому полость 15 для размещения прокладки 1 образована плоскими 16 и 17 торцевыми поверхностями элементов 2 и 3 неподвижного соединения, при этом прокладка 1 выполнена с внутренним 11 и наружным 10 кольцами.

На фиг.7 изображен вариант, согласно которому полость 18 для размещения прокладки 1 образована ступенчатой торцевой поверхностью элемента 3 неподвижного соединения и плоской 20 торцевой поверхностью элемента 2 соединения, расположенной с возможностью контактирования с прокладкой 1 в рабочем состоянии, выполненной с внутренним кольцом 11, расположенным с открытой стороны неподвижного соединения. В случае выполнения прокладки 1 с внутренним кольцом 11 последнее выполнено с кольцевым буртиком 21 для фиксации прокладки 1 относительно боковой стенки 22 ступенчатой торцевой поверхности.

Пример осуществления изобретения

После размещения прокладки 1 между неподвижными частями соединения арматуры, например между крышкой и корпусом клапана, осуществляют прижатие крышки к корпусу и сжатие прокладки 1. Под усилием сжатия ленты 1 элементом 2 сжимается средний участок с витками 6, увеличивая внутреннее давление уплотнительного элемента - графитового наполнителя 7. Наличие наружного 10 и внутреннего 11 колец препятствует появлению деформации внешних 9 и внутренних 8 витков ленты 4 и как следствие средних витков 6 в радиальном направлении. В процессе сжатия ленты 4 ширина среднего участка витков 6 сравнивается по ширине с толщиной прокладки 1 в рабочем состоянии, при этом увеличивается внутреннее давление наполнителя 7 - графитового материала, который выступает за пределы ленты 4 и внедряется в микронеровности уплотняемых поверхностей деталей соединения. Такое решение обеспечивает максимальную степень герметизации соединения за счет плотного прилегания витков спирали и как следствие сторон прокладки 1 к соответствующим стенкам корпуса и крышки арматуры.

Аналогичный физический процесс сжатия спирально-намотанной ленты 4 происходит в решениях, изображенных на фиг.3-8, при этом в случаях контактирования наружного 10 и/или внутреннего 11 колец с торцевыми стенками элементов 2 и 3 соединения возникает дополнительное усилие в прокладке 1 со стороны этой стенки, повышающее более равномерное распределение сил между прокладкой и элементами соединения.

Изобретение по сравнению с известными средствами уплотнений неподвижных соединений позволяет увеличить герметичность соединения на 20-30% за счет увеличенного внутреннего давления уплотняющей среды при одновременном снижении металлоемкости и стоимости.

Изобретение соответствует условию охраноспособности "промышленная применимость", поскольку ее изготовление возможно при использовании существующих средств производства с применением известных технологий.

Применение изобретения в регулирующей трубопроводной арматуре позволяет повысить герметичность и надежность работы неподвижных соединений за счет обеспечения стабильного прижатия стыкуемых частей, особенно при высоких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПЛОТНЕНИЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2197658C1 |

| ПРОКЛАДКА ДЛЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2206002C1 |

| УЗЕЛ УПЛОТНЕНИЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ И САЛЬНИКОВОЕ УПЛОТНЕНИЕ ДЛЯ НЕГО | 2002 |

|

RU2197662C1 |

| УЗЕЛ УПЛОТНЕНИЯ НЕПОДВИЖНЫХ СОЕДИНЕНИЙ РЕГУЛИРУЮЩЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2001 |

|

RU2204751C1 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2002 |

|

RU2197660C1 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2002 |

|

RU2197661C1 |

| УСТРОЙСТВО УПЛОТНЕНИЯ ПОДВИЖНЫХ И НЕПОДВИЖНЫХ СОЕДИНЕНИЙ (ВАРИАНТЫ) | 2002 |

|

RU2197659C1 |

| РАСПОРНОЕ УСТРОЙСТВО ДЛЯ ЗАПОРНОЙ ЗАДВИЖКИ | 2001 |

|

RU2204756C1 |

| КЛАПАН | 2000 |

|

RU2160860C1 |

| ЗАПОРНАЯ ЗАДВИЖКА | 2001 |

|

RU2204755C1 |

Изобретение относится к энергетическому машиностроению и может быть использовано для арматуры, работающей в условиях высоких давлений и температур теплоносителя тепловых и атомных электростанций, а также для арматуры и других устройств, работающих при высоких параметрах рабочей среды. Устройство уплотнения неподвижных соединений содержит прокладку в виде тела вращения, расположенную между элементами неподвижного соединения. Прокладка выполнена в виде навитой по спирали металлической ленты с фиксирующим осевое смещение витков спирали и податливым на сжатие элементом. По меньшей мере между средними витками спирали расположен графитовый наполнитель. Прокладка расположена в пространстве между торцевыми поверхностями элементов неподвижного соединения и снабжена внутренним и/или наружным кольцами. По меньшей мере один внутренний и один внешний витки ленты имеют ширину, соответствующую толщине прокладки в ее рабочем состоянии и меньшую ширины ленты средних витков спирали. Наружное и внутреннее кольца выполнены в виде неупругого диска для предотвращения деформации прокладки в радиальном направлении в рабочем состоянии, выполненного с вогнутой и выпуклой формами поперечного сечения торцевой поверхности для взаимодействия с соответствующей торцевой поверхностью прокладки, имеющей соответствующую выпуклую и вогнутую формы в поперечном сечении. Изобретение повышает надежность работы прокладки неподвижных соединений. 7 з.п.ф-лы, 8 ил.

| Уплотнительный узел неподвижного соединения | 1981 |

|

SU997518A1 |

| Уплотнительное устройство | 1985 |

|

SU1307141A1 |

| Уплотнение фланцевого соединения | 1989 |

|

SU1687970A1 |

| US 4673187 А, 16.06.1987 | |||

| US 5308090 A, 03.05.1994 | |||

| US 5794946 А, 18.08.1998. | |||

Авторы

Даты

2003-01-27—Публикация

2002-03-18—Подача