Изобретение относится к измерительной технике, точнее к области измерения линейных размеров объектов фотоэлектрическими преобразователями перемещения (датчиками) на базе дифракционных решеток, и может быть использовано в машиностроении, оптико-механической и аэродинамической промышленности для измерения концевых мер и т.д.

Известен датчик линейных перемещений (в дальнейшем ДЛП) [1] для измерения линейных размеров объектов, содержащий измерительную линейку, измерительную дифракционную решетку со штрихами, перпендикулярными наибольшему размеру измерительной линейки, и считывающую головку, имеющую источник излучения, коллиматор, индикаторную решетку, матрицу фотоприемников, и жестко с ней связанную группу подшипников для ее перемещения относительно измерительной линейки, состоящей из жестко установленных опорных и подпружиненных подшипников. Измерительная линейка жестко закреплена к неподвижной части внешнего устройства, с помощью которого будут осуществляться измерения линейного размера объекта. На подвижной части внешнего устройства закреплена считывающая головка вместе с индикаторной дифракционной решеткой.

Устройство работает следующим образом

При перемещении считывающей головки во время определения линейных размеров объекта, индикаторная решетка смещается относительно измерительной решетки. Коллимированный пучок излучения, генерируемый источником излучения, жестко связанным со считывающей головкой, падает на индикаторную и измерительную решетки. В поле интерференционных полос, образующихся за решетками, устанавливается матрица фотоприемников, которая преобразует распределение интенсивности интерференционных полос в электрические сигналы. При смещении считывающей головки одновременно с объектом, во время определения его линейного размера, индикаторная решетка смещается относительно измерительной и на выходах фотоприемников матрицы формируются переменные электрические сигналы, сдвинутые по фазе на 90 град. Эти сигналы поступают затем в блок электроники, где с помощью компаратора формируются счетные импульсы, по которым определяется линейный размер объекта. Причем опорные подшипники, жестко связанные с индикаторной решеткой, и подпружиненные подшипники позволяют сохранять постоянный зазор между решетками, обеспечивая тем самым работоспособность датчика на всем протяжении измерения линейного размера объекта независимо от качества направляющего устройства, к которому закреплен датчик.

В данном случае в качестве направляющей, по которой перемещается считывающая головка, используется направляющая внешнего устройства, к которому прикреплен датчик и с помощью которого осуществляется линейное перемещение. Длина этой направляющей должна быть не меньше линейного размера измеряемого объекта.

Однако для сохранения точности датчика при осуществлении измерений необходимо, чтобы перемещение индикаторной решетки осуществлялось вдоль некоторой оси, строго перпендикулярной штрихам измерительной решетки. Это ставит определенные условия к точности изготовления направляющей, с помощью которой перемещается считывающая головка с индикаторной решеткой. К примеру, если точность датчика порядка 1 микрона на один метр и мы хотим измерять размер объекта с этой же точностью, то, естественно, что качество направляющей внешнего устройства, используемого для перемещения считывающей головки, должно соответствовать этому же порядку. Как правило, такие направляющие не изготавливают, особенно при больших длинах до 1 метра, а тем более больше одного метра, т. к. для их изготовления необходимо затратить очень много времени и средств. Разные устройства имеют разной точности направляющие, что делает практически невозможным использование точных датчиков особенно на высокочастотных дифракционных решетках с частотами от 500 до 2000 лин/мм к устройствам, станкам, приборам и т.д. с низкой точностью направляющих. Узел связи датчика линейных перемещений с внешним устройством представляет собой отверстия в корпусе датчика и считывающей головки, посредством которых осуществляется крепление измерительной линейки и считывающей головки к внешнему устройству.

Из известных ДЛП наиболее близким по технической сути является измерительная микрометрическая головка "ТУБОР" [2] (в дальнейшем ИМГТ). Известное устройство ИМГТ, принятое как прототип, по сути, представляет собой ДЛП для измерения небольших длин объектов. В настоящее время измерительные микоометрические головки работают на длинах до 100 мм, однако принцип работы остается тот же, что и в вышеописанном ДЛП на дифракционных решетках. ИМГТ содержит измерительную линейку, измерительную дифракционную решетку, установленную в цилиндрическом измерительном стержне. Этот стержень выполнен с плоским продольным срезом, плоскость которого параллельна оси стержня, и сквозным продольным пазом, симметричным относительно оси измерительного стержня. В этом пазу устанавливается измерительная линейка т.о., что ее плоскость параллельна плоскости среза, а ее штрихи перпендикулярны к оси измерительного стержня. ИМГТ далее содержит считывающую головку, имеющую источник излучения, коллиматор, индикаторную решетку, матрицу фотоприемников, узел, обеспечивающий связь ИМГТ с внешним устройством, две группы подшипников для перемещения считывающей головки относительно измерительной линейки, каждая из которых состоит из жестко установленных опорных и подпружиненных подшипников. Эти две группы подшипников разнесены по длине цилиндрического измерительного стержня и каждая группа перемещается одновременно по одним и тем же поверхностям среза и цилиндрической поверхности. Причем одна группа выполнена в виде четырех подшипников, два из которых соосны, расположены симметрично относительно паза и предназначены для контакта с плоскостью среза. Ось этих подшипников жестко закреплена с корпусом и параллельна плоскости среза, третий и четвертый подшипники предназначены для контакта с цилиндрической поверхностью стержня и ориентированы так, что их оси перпендикулярны к радиусам цилиндрической поверхности измерительного стержня, проведенным в точки контакта подшипников с цилиндрической поверхностью, расположены симметрично относительно плоскости, проходящей через ось измерительного стержня и перпендикулярной к плоскости среза, одна из осей жестко связана с корпусом, а другая ось подпружинена в направлении радиуса цилиндрического стержня, вторая группа включает механизм, предназначенный для взаимодействия с плоскостью среза, и два подшипника, предназначенные для взаимодействия с цилиндрической поверхностью стержня, расположены аналогично третьему и четвертому подшипникам первой группы подшипников. Плоскость индикаторной решетки параллельна плоскости измерительной решетки, а ее штрихи параллельны штрихам измерительной решетки.

Такое конструктивное выполнение устройства позволяет определять с высокой точностью линейные размеры объекта до 100 мм и более.

Устройство работает следующим образом

При перемещении считывающей головки, во время определения линейных размеров объекта, измерительная решетка смещается относительно индикаторной решетки, установленной в считывающей головке. Коллимированный пучок излучения, генерируемый источником излучения, жестко связанным со считывающей головкой, падает на индикаторную и измерительную решетки. В поле интерференционных полос, образующихся за решетками, устанавливается матрица фотоприемников, которая преобразует распределение интенсивности интерференционных полос в электрические сигналы. При смещении измерительного стержня, жестко связанного с измерительной линейкой, содержащей измерительную дифракционную решетку, во время определения линейного размера объекта измерительная решетка смещается относительно индикаторной и на выходах фотоприемников матрицы формируются переменные электрические сигналы, сдвинутые по фазе на 90 град. Эти сигналы поступают затем в блок электроники, где с помощью компаратора формируются счетные импульсы, по которым определяется линейный размер объекта. В данном случае в качестве направляющей, по которой перемещается считывающая головка, используется направляющая самой микрометрической головки (цилиндрическая поверхность измерительного стержня), а не направляющая внешнего устройства, как в случае аналога. Однако длина этой вновь введенной направляющей прототипа по сравнению с аналогом по- прежнему должна быть по размеру не меньше размера измеряемого объекта.

Т. о. работа ИМГТ принципиально не отличается от работы вышеописанного устройства ДЛП, поскольку, как мы выше указали, принцип датчиков, работающих на дифракционных решетках, одинаков. Отличие состоит в том, что считывающая головка, содержащая индикаторную решетку, жестко связана с неподвижным корпусом микрометра, а измерительная линейка - с измерительным подвижным стержнем. Т. е. фиксация решеток обратная, нежели в аналоге (тут измерительная дифракционная решетка подвижная, а индикаторная неподвижная). Однако такая связь не имеет никакого значения при измерении перемещений, поскольку не важно, какая из решеток фиксирована, а какая нет. Это обстоятельство влияет только на конструктивные особенности прибора. Важно лишь одно обстоятельство, чтобы они двигались друг относительно друга строго параллельно вдоль некоторой оси, перпендикулярной штрихам измерительной дифракционной решетки. В ИМГТ при определении линейного размера объекта стержень смещается вместе с измерительной линейкой относительно некоторой реперной поверхности, на которой устанавливается объект и относительно которой осуществляются измерения линейного размера объекта. Точное перемещение измерительной линейки по некоторой оси, строго перпендикулярной своим штрихам и одновременно штрихам индикаторной дифракционной решетки (поскольку изначально измерительная и индикаторная дифракционные решетки устанавливаются со штрихами параллельно друг другу), осуществляется за счет перемещения опорных подшипников по точно изготовленной цилиндрической поверхности измерительного стержня. Такое перемещение, как мы уже указали ранее, дает возможность реализовать на практике точность самой ИМГТ.

Таким образом, при разработке ИМГТ была поставлена задача ухода во время измерений от влияния направляющих внешних устройств и создания при конструкции прибора своей независимой (автономной) направляющей ИМГТ, при котором результаты измерения не зависели бы от качества направляющей внешнего устройства (станка, прибора и т.д.). Им удалось это сделать путем изготовления очень точной цилиндрической поверхности измерительного стержня, по которой осуществляется перемещение соответствующих подшипников. Точное изготовление также поверхности среза (порядка микрона) дает возможность не использовать подшипники, контактирующие с базовой поверхностью измерительной линейки для поддержания постоянного зазора между решетками и тем самым для сохранения работоспособности датчика во время всего процесса измерения, как в случае описанного выше ДЛП-аналога. Такой микрометр позволяет определять линейные размеры объектов до 100 мм с точностью 0,1 мкм. Благодаря этому можно использовать такой прибор (ИМГТ) в сочетании с устройствами, имеющими менее точные направляющие, так как нагрузку решения данной задачи берет на себя сам датчик. Однако в этом случае появляется та же самая проблема, что и в случае вышеописанного ДЛП-аналога, так как при создании ИМГТ больших размеров для измерения больших линейных размеров объектов, более 500-600 мм, задача по изготовлению ее направляющей с микронной точностью превращается в уникальную, а зачастую просто невыполнимую задачу.

Цель изобретения - создание ДЛП для расширения диапазона измерения линейных размеров объектов или перемещений до метра и более при сохранении высокого разрешения и субмикронной точности во всем измеряемом диапазоне в независимости от качества направляющих внешних используемых при этом устройств, приборов, станков, узлов и т.д. или без необходимости точной обработки внутренних или внешних направляющих, по которым перемещается подвижная часть датчика линейных перемещений, в данном случае считывающая головка.

Цель достигается тем, что в устройстве ДЛП, содержащем измерительную линейку, измерительную дифракционную решетку и считывающую головку, имеющую источник излучения, коллиматор, индикаторную решетку, матрицу фотоприемников, узла, обеспечивающего связь датчика линейных перемещений с внешним устройством, две группы подшипников для перемещения считывающей головки относительно измерительной линейки, каждая из которых состоит из жестко установленных опорных и подпружиненных подшипников, измерительная линейка содержит подложку, имеющую базовую и обратную поверхности, и стеклянную направляющую, также имеющую базовую и обратную поверхности, измерительная дифракционная решетка установлена на базовой поверхности подложки так, что ее штрихи перпендикулярны наибольшему размеру подложки, при этом направляющая жестко присоединена к торцу подложки, который перпендикулярен штрихам измерительной дифракционной решетки, и первая группа подшипников установлена с возможностью перемещения по подложке, а вторая - по направляющей, опорные подшипники первой и второй групп установлены с возможностью перемещения по базовым поверхностям подложки и направляющей соответственно, а подпружиненные подшипники установлены с возможностью перемещения по обратным поверхностям подложки и направляющей соответственно, а подпружиненные подшипники установлены с возможностью перемещения по обратным поверхностям подложки и направляющей соответственно, причем подпружиненные подшипники обеспечивают контакт опорных подшипников с базовыми поверхностями подложки и направляющей соответственно, длина направляющей не меньше измеряемого линейного размера объекта.

Цель достигается также тем, что узел, обеспечивающий связь датчика линейных перемещений с внешним устройством, выполнен в виде гантели, состоящей из двух шариков, жестко связанных между собой металлическим стержнем, и установленной с обоих концов в одинаковые по форме организованные гнезда цилиндрической формы, каждое из которых включает три опорных шарика, жестко запрессованных в стенки цилиндрического гнезда в одной плоскости и на равном расстоянии друг от друга, и каждое гнездо снабжено также замыкающей пружиной, жестко связанной одной стороной со своим гнездом, причем одно гнездо изготовлено в самом корпусе считывающей головки, а другое жестко связано с внешним устройством.

Новизна и неочевидность подхода при создании заявляемого датчика линейных перемещений, работающего в большом диапазоне измеряемых длин и сохраняющего при этом свою точность и высокое разрешение вне зависимости от неточности изготовления направляющих, с помощью которых осуществляется линейное перемещение, состоит в следующем. Была создана такая конструктивная связь в сочетании с использованием направляющей из стекла на расплав и ее привязки к измерительной линейке т.о., чтобы исключить погрешности, вводимые от использования внешних направляющих.

В заявляемом изобретении направляющая не нуждается в какой-либо механической или иной обработке. Причем удалось эту направляющую установить как можно ближе к оси измерения, что дает возможность уменьшить ошибки Аббе. В качестве направляющей авторы решили использовать стеклянную подложку, которая изготавливается отечественной промышленностью серийно и с точностными характеристиками поверхностей, необходимыми для сохранения разрешения и точности датчика на субмикронном уровне. В настоящее время известные мировые фирмы, в том числе и монополисты, как: HeidenHain, Mtutoyo, Sony, Acu-Rite, Brown& Sharp и другие, продолжают идти по пути механического усовершенствования имеющихся направляющих. Можно, конечно, аттестовать направляющие, по которым перемещается считывающая головка, и вводить к ним коррекцию в реальном времени при проведении измерений, однако этот путь весьма сложный при реализации, особенно при больших скоростях перемещений и в настоящее время не используется на практике.

Поэтому решение задачи, при которой подвижная части ДЛП перемещается изначально по точной направляющей длиной до метра и более, не нуждающейся в какой-либо механической или иной обработке, а также установленной близко к измерительной решетке с возможностью перемещения по ней опорных и подпружиненных подшипников, является новой и приводит к положительному решению при измерении линейных перемещений в большом диапазоне длин более метра, т.к. при этом можно целиком реализовать точности самого ДЛП. Эта задача в настоящее время весьма актуальна, поскольку точность датчиков сейчас очень высокая. Высокая точность датчиков связана не только с точностью механической части самого датчика, но и с точностью изготовления самих дифракционных решеток. В работе [3] показано, что авторам на специальных устройствах удалось записать и тиражировать [4] высокочастотные (период 1 микрон и ±0,4 микрон/метр) голографические дифракционные решетки с длиной более одного метра. Поэтому применение таких решеток весьма актуально в технике, науке и промышленности.

Таким образом, такое конструктивное выполнение заявляемого устройства позволяет осуществить измерение больших линейных размеров объемов и перемещений до 1 метра и более при высоком разрешении и субмикронной точности. Кроме того, конструктивное выполнение заявляемого устройства весьма эффективно при серийном изготовлении ДЛП.

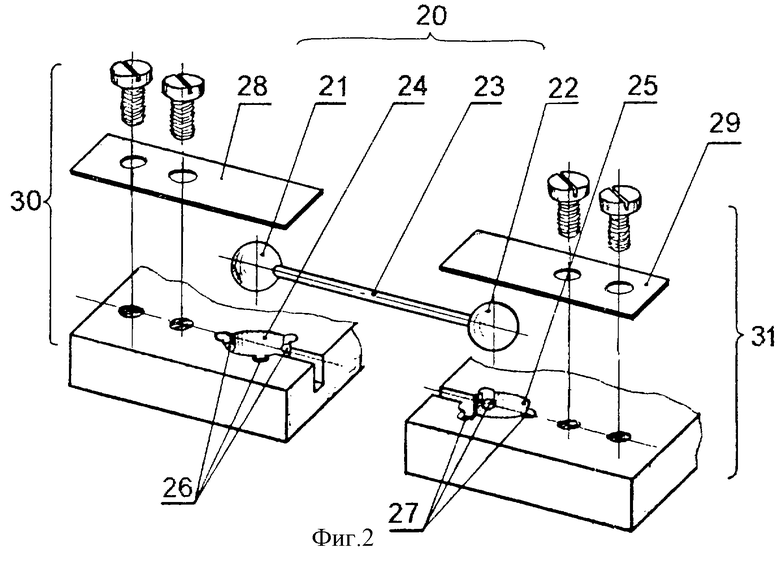

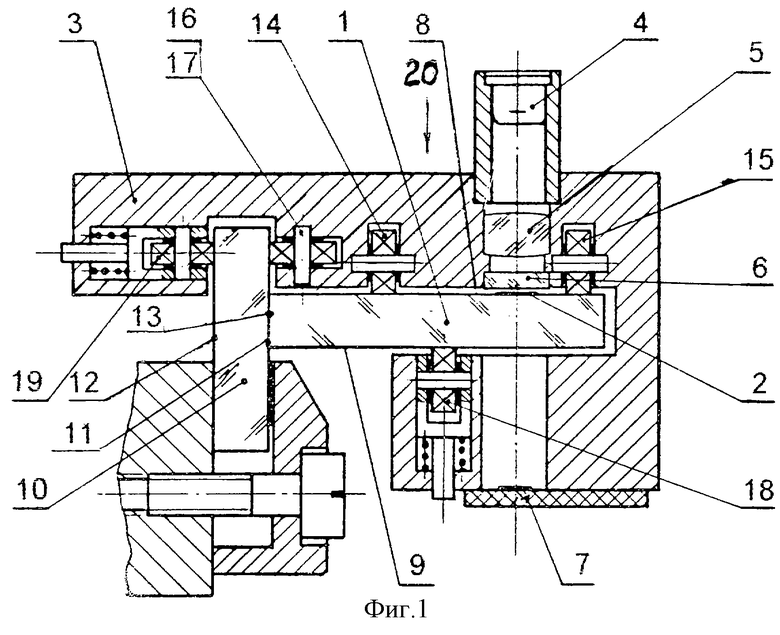

На фиг.1 изображена конструкция заявляемого ДЛП, на фиг.2 - механизм ДЛП по п.2 формулы изобретения.

ДЛП содержит измерительную линейку с подложкой 1, измерительную дифракционную решетку 2, считывающую головку 3, источник излучения 4, коллиматор 5, индикаторную решетку 6, матрицу фотоприемников 7, базовую поверхность измерительной линейки 8, обратную поверхность измерительной линейки 9, стеклянную направляющую 10, имеющую базовую 11 и обратную 12 поверхности, и она жестко присоединена к торцу подложки измерительной линейки 13, опорные подшипники первой группы подшипников 14 и 15 и второй группы подшипников 16 и 17, подпружиненные подшипники первой 18 и соответственно второй 19 группы подшипников и узел связи ДЛП с внешним устройством 20.

Узел связи считывающей головки ДЛП с внешним устройством 20 (фиг.2) выполнен в виде гантели, состоящей из двух шариков 21, 22, металлического стержня 23, цилиндрических отверстий 24,25, трех опорных шариков 26, а также трех опорных шариков 27, замыкающих пружин 28 и 29, крепежных узлов одной стороны этих пружин 30 и 31 для фиксации пружины 28 в считывающей головке 3 и соответственно 29 во внешнем устройстве.

Принцип работы ДЛП для измерения размеров объектов заключается в следующем. При перемещении считывающей головки 3 во время определения линейных размеров объекта индикаторная решетка 6 смещается относительно дифракционной измерительной решетки 2, расположенной на подложке измерительной линейки 1. Пучок излучения, генерируемый источником излучения 4, жестко связанного со считывающей головкой 3, коллимируется коллиматором 5 и проходит через индикаторную 6 и измерительную дифракционную 2 решетки.

В поле интерференционных полос, образующихся за решетками 6 и 2, устанавливается матрица фотоприемников 7, которая преобразует распределение интенсивности интерференционных полос в электрические сигналы. При смещении считывающей головки 3 одновременно с объектом во время определения его линейного размера индикаторная решетка 6 смещается относительно измерительной решетки 2 и на выходах фотоприемников матрицы 7 формируются переменные электрические сигналы, сдвинутые по фазе на 90 град. Эти сигналы поступают затем в блок электроники, где с помощью компаратора формируются счетные импульсы, по которым определяется линейный размер объекта. Причем опорные подшипники 14 и 15 (первой группы подшипников), жестко связанные с индикаторной решеткой 6, перемещающиеся по базовой поверхности 8 подложки измерительной линейки 1, и подпружиненный подшипник 18 этой же группы, перемещающийся по обратной поверхности 9 этой подложки, позволяют сохранять постоянный зазор между решетками 2 и 6, обеспечивая тем самым работоспособность датчика на всем протяжении измерения линейного размера объекта независимо от качества направляющего устройства, к которому закреплена подвижная часть ДЛП.

В заявляемом устройстве в качестве направляющей, по которой перемещается считывающая головка 3, используется стеклянная направляющая 10 самого заявляемого устройства, жестко присоединенная к торцу 13 измерительной линейки 1. Причем длина этой направляющей не меньше линейного размера объекта, который мы измеряем. При смещении считывающей головки 3 по стеклянной направляющей опорные подшипники 16 и 17 (второй группы подшипников) и подпружиненный 19 перемещаются по базовой 11 и соответственно по обратной поверхности 12 стеклянной направляющей 10. Если базовая поверхность стеклянной направляющей 10 качественная, то индикаторная решетка 6 будет перемещаться точно по выбранной (конструктивно) оси измерительной дифракционной решетки 2 и перпендикулярно ее штрихам. Это означает, что интерференционные полосы, которые образуются за решетками 6 и 2, сохраняют свой период и наклон, а точность измерений тогда будет зависеть только от качества решетки 2 и качества изготовления самого датчика. Т.е. в этом случае мы имеем возможность полностью реализовать точностные характеристики заявляемого ДЛП независимо от качества внешних направляющих. ДЛП связан с внешним устройством посредством узла связи 20, показанного на фиг.2. Привязанность узла связи к внешнему устройству осуществляется в каждом отдельном случае в зависимости от конструктивных особенностей внешнего устройства, но таким образом, чтобы при этом этот узел имел возможности прямой связи со считывающей головкой ДЛП. На фиг. 1 и 2, к примеру, стрелкой 17 показана одна из возможных привязок. Гантеля, имеющая два шарика 21 и 22, соединенные металлическим стержнем 23 и утопленные в гнездах 24 и 25, связывают считывающую головку заявляемого ДЛП с внешним устройством. При этом эта связь, с одной стороны, жесткая благодаря тому, что пружины 28 и 29 сами по себе жесткие и жестко закреплены одной стороной 30 и соответственно 31, а с другой стороны, связь легко приспосабливаемая (флексибильная), так как шарики 21 и 22 должны иметь возможности вращения в гнездах 24 и 25 благодаря шарикам 26 и 27, а также пружинам 28 и 29, фиксированным только с одной стороны, как видно из узлов 30 и 31. Другая же сторона этих пружин свободная и допускает свободное вращение шариков 21 и 22 вокруг оси металлического стержня 23, не меняя при этом расстояние между центрами этих шариков и не влияя при этом на истинную величину перемещения. Это особенно важно при вибрациях внешнего устройства или при каких-либо резких движениях ее частей.

Отечественная промышленность серийно изготавливает специальное стекло, имеющее требуемые точностные характеристики для изготовления стеклянной направляющей и тем самым для возможной реализации заявляемого устройства. Это позволит использовать все преимущества заявляемого изобретения, а также осуществить дешевый и эффективный серийных выпуск отечественных высокоточных и высокоразрешающих ДЛП.

Литература

1. Digital Linear and Angular Metrology. Position Feedback Systems for Machines and Devices, Alfons Ernst, 1989, by Verlag moderne industrie A.G.& CO, стр.30.

2. Измерительная микрометрическая головка "ТУБОР", Патент РФ 2032142 1992 г., МКИ 5 G 01 В 5/02 - прототип.

3. Apparatus for synthesis elongated holographic diffraction gratings. UK Patent GB 2195784 В, Date of filling 7 Oct. 1986.

4. Apparatus for copyng holographic diffraction gratings. USA Patent 4715670, Date of filling Jul. 14, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 2009 |

|

RU2426972C2 |

| ИЗМЕРИТЕЛЬНЫЙ ДАТЧИК КАСАНИЯ НА ДИФРАКЦИОННЫХ РЕШЕТКАХ | 2004 |

|

RU2276772C1 |

| Нанодлиномер голографический | 2021 |

|

RU2782964C1 |

| ДАТЧИК ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 2013 |

|

RU2534378C1 |

| ИЗМЕРИТЕЛЬНАЯ МИКРОМЕТРИЧЕСКАЯ ГОЛОВКА "ТУБОР" | 1992 |

|

RU2032142C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ ПОВЕРХНОСТИ | 2004 |

|

RU2287776C2 |

| КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА (КИМ) | 2005 |

|

RU2307321C2 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА ДЛИННЫХ ГОЛОГРАФИЧЕСКИХ ДИФРАКЦИОННЫХ РЕШЕТОК | 1982 |

|

RU1052095C |

| Способ записи метрологических голографических решеток | 1986 |

|

SU1327037A1 |

| Голографическая дифракционная решетка | 1985 |

|

SU1656483A1 |

Изобретение относится к измерительной технике. Датчик линейных перемещений содержит измерительную линейку, состоящую из подложки 1 и стеклянной направляющей 10, измерительную дифракционную решетку 2, считывающую головку 3, имеющую источник излучения 4, коллиматор 5, индикаторную решетку 6, матрицу фотоприемников 7, две группы подшипников 14,15,18 и 16,17,19 для перемещения считывающей головки относительно измерительной линейки. Направляющая 10 жестко присоединена к торцу 13 подложки. Каждая группа подшипников содержит опорные и подпружиненные подшипники, обеспечивающие контакт опорных подшипников с базовыми поверхностями подложки и направляющей соответственно. Технический результат: повышение точности и разрешения. 1 з.п. ф-лы, 2 ил.

| ИЗМЕРИТЕЛЬНАЯ МИКРОМЕТРИЧЕСКАЯ ГОЛОВКА "ТУБОР" | 1992 |

|

RU2032142C1 |

| Устройство для автоматического измерения перемещений | 1979 |

|

SU792075A1 |

| Устройство для контроля размерных параметров топологии фотошаблонов | 1980 |

|

SU905633A1 |

| US 4381609 A1, 03.05.1982. | |||

Авторы

Даты

2003-01-27—Публикация

2000-08-07—Подача