Изобретение относится к области производства глинозема и может быть использовано в других химических и гидрометаллургических производствах, где по условиям технологии необходима классификация частиц по размерам.

Известен способ классификации гидроксида алюминия (Японская заявка 59 - 34648 от 26.06.1978), отличающийся тем, что в процессе классификации при получении гидроксида алюминия способом Байера сгущенный продукт из классификатора подвергают фильтрованию, а фильтрат "осветлению".

Способ не предусматривает подачу промывной жидкости в классификатор, что значительно снижает эффективность процесса.

Известен способ регулирования процесса гидравлической классификации пульпы с растворимым веществом (А.С. 906090 от 08.07.80) путем изменения расхода классифицирующей жидкости в зависимости от плотности пульпы слива. При этом с целью повышения точности регулирования процесса гидравлической классификации пульпы с отмывкой растворимого вещества измеряют и задают концентрацию растворимого вещества в пульпе и положение границы раздела фаз в рабочей зоне классификации и корректируют расход классифицирующей жидкости, поддерживая измеренные параметры на заданном уровне.

К недостаткам способа следует отнести то, что в результате отсутствия прямой зависимости между содержанием растворимого вещества в пульпе и степенью классификации твердой фазы регулирование процесса классификации по этому параметру неэффективно.

Наиболее близким по технической сущности и достигаемому эффекту является способ разделения твердой фазы суспензии гидроксида алюминия, описанный в RU 2019296 от 15.09.1999. Способ включает подачу исходной суспензии, гравитационное разделение частиц по размерам во взвешенном слое осадка, вывод крупных и мелких частиц из нижней и верхней его частей соответственно, подачу обрабатывающей жидкости в нижнюю часть взвешенного слоя.

Способ не обеспечивает достаточную степень классификации частиц по размерам ввиду того, что вертикальная составляющая скорости жидкости является функцией концентрации твердого суспензии и, следовательно, изменяется по высоте аппарата. Особенно важно контролировать концентрацию твердой фазы на верхней границе взвешенного слоя, где происходит основная стадия процесса разделения частиц по размерам. При этом, чем выше скорость восходящего потока обрабатывающей жидкости на выходе из зоны взвешенного слоя, тем меньше вероятность попадания и замешивания в нем мелких частиц. Это обстоятельство напрямую связано с повышением степени классификации частиц по размерам.

Технической задачей изобретения является повышение степени классификации твердой фазы суспензии гидроксида алюминия.

Технический результат достигается тем, что в способе разделения твердой фазы суспензии гидроксида алюминия на две фракции в классификаторе, включающем подачу исходной суспензии, гравитационное разделение частиц по размерам во взвешенном слое, вывод крупных и мелких фракций из нижней и верхней частей соответственно, подачу обрабатывающей жидкости в нижнюю часть взвешенного слоя; концентрацию твердой фазы в суспензии взвешенного слоя в области выше зоны сгущенного продукта поддерживают в пределах 500-900 кг/м3. При этом концентрацию твердой фазы в суспензии (плотность суспензии) взвешенного слоя регулируют изменением величины расхода обрабатывающей жидкости и изменением количества частиц крупной фракции, выводимых из классификатора.

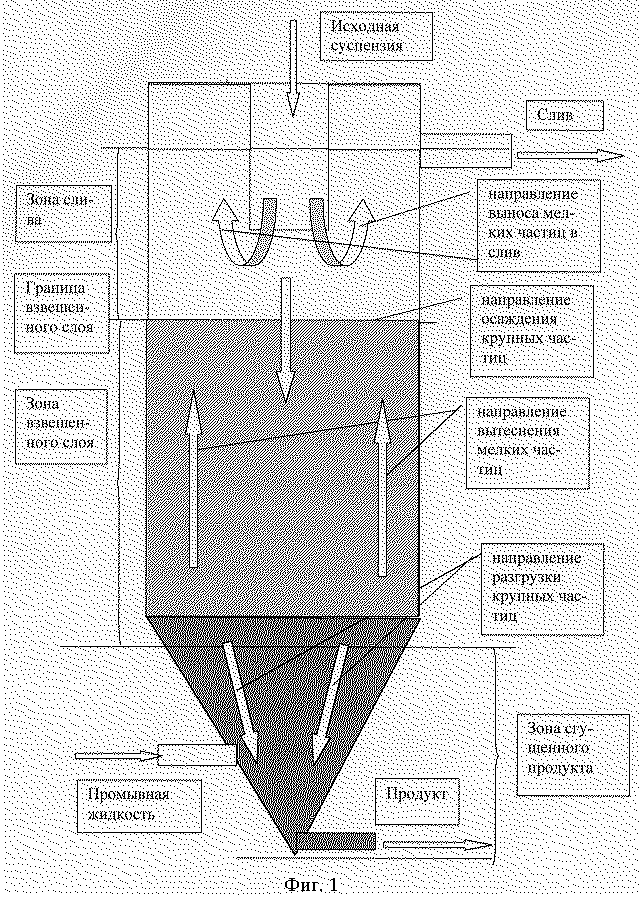

При осуществлении способа гравитационной классификации частиц по размерам в гидроклассификаторе в нем образуются три характерные зоны (фиг.1):

- в верхней части - зона слива,

- в средней части - зона взвешенного слоя,

- в нижней - зона сгущенного продукта.

При подаче исходной суспензии в зону слива и равномерном распределении ее по сечению аппарата происходит первичная сепарация частиц по размерам. Крупные частицы опускаются вниз в зону взвешенного слоя, а мелкие всплывают вверх и удаляются из аппарата через сливной патрубок. Поскольку концентрация твердой фазы суспензии в зоне слива меньше, чем концентрация ее в исходной суспензии, разделение частиц по размерам осуществляется достаточно интенсивно ввиду высокой скорости осаждения частиц.

В зоне взвешенного слоя при противоточном движении твердой и жидкой фаз скорость осаждения частиц снижается, в результате чего увеличивается плотность суспензии, которая определяется, в основном, объемным расходом обрабатывающей жидкости, подаваемой выше зоны сгущенного продукта и количеством крупных частиц, выводимых из аппарата.

Увеличение или уменьшение объемного расхода обрабатывающей жидкости ведет к расширению или сжатию взвешенного слоя в результате изменения сопротивления ее движению. При этом в случае расширения слоя мелкие частицы легче вымываются из его пор потоком обрабатывающей жидкости, а в случае его сжатия поры уменьшаются, и мелкие частицы остаются недоступными действию восходящего потока.

Основной процесс классификации осуществляется на границе зоны взвешенного слоя и зоны классификации. Струи обрабатывающей жидкости выбрасываются из зоны взвешенного слоя со скоростью, превышающей скорость витания мелких частиц. При этом крупные частицы осаждаются в зону взвешенного слоя, а мелкие увлекаются восходящим потоком к патрубку слива. Окончательная классификация осуществляется в зоне взвешенного слоя путем вымывания из него мелких частиц потоком обрабатывающей жидкости.

При уменьшении плотности взвешенного слоя меньше 500 кг/м3 в результате увеличения его порозности (доля свободного объема между частицами в единице объема слоя) уменьшается абсолютная скорость выхода обрабатывающей жидкости в зону слива. При этом мелкие частицы суспензии осаждаются, замешиваясь в объеме взвешенного слоя, и снижают степень классификации в гидросепараторе.

В случае увеличения плотности суспензии в зоне взвешенного слоя более 900 кг/м3 возрастает его вязкость и ухудшается его текучесть. При этом в слое по высоте аппарата возникают локальные неоднородности плотности, которые ведут к ухудшению распределения обрабатывающей жидкости и снижению степени классификации.

При подаче обрабатывающей жидкости выше зоны сгущенного продукта происходит окончательное уплотнение слоя частиц и выжимание из его объема обрабатывающей жидкости, которая образует дополнительный восходящий поток в зоне взвешенного слоя. Кроме того, уплотненный продукт создает своеобразный гидрозатвор, который исключает выход обрабатывающей жидкости вместе с отклассифицированным материалом.

Способ классификации был проверен на лабораторной установке. Она состояла из гидроклассификатора диаметром 300 мм и высотой 1000 мм, буферной емкости для исходной суспензии объемом 200 л, смесителя, в котором смешивались отклассифицированная суспензия и слив из гидросепаратора, сборника промывной жидкости, фильтрующего элемента, помещенного в сборник, вакуум-насоса, центробежных насосов и расходомеров истечения. Установка была снабжена всеми приборами, необходимыми для проведения исследований. Корпус гидроклассификатора был выполнен из органического стекла, что позволило наблюдать за гидродинамической обстановкой внутри него. По высоте аппарата были установлены шесть штуцеров для отбора проб. Анализ гранулометрического состава получаемых продуктов выполнялся на счетчике "Колтера". Исходная суспензия (смесь гидроксида алюминия с водой) в количестве 120 - 130 л/час подавалась в гидроклассификатор через загрузочное устройство. Одновременно в нижнюю часть взвешенного слоя подавался 41 л/час обрабатывающей жидкости и непрерывно выгружалось крупных фракций и слива 53,4 л/час и 117,6 л/час соответственно.

Концентрация твердой фазы составила:

Исходная суспензия 396 г/л

Суспензия крупных фракций 786 г/л

Суспензия слива 83 г/л

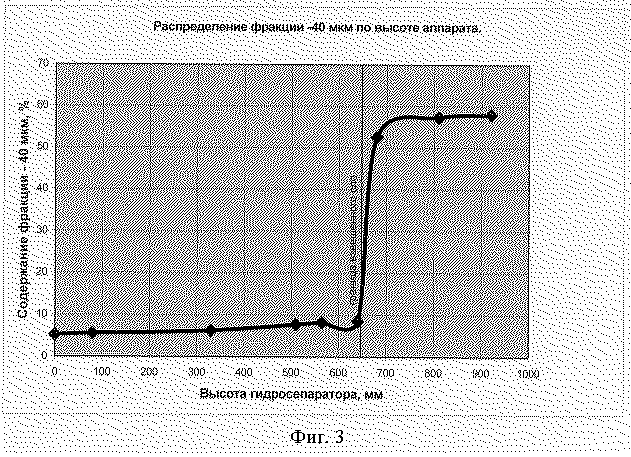

Содержание в процентах фракции меньше 40 мкм в исходной суспензии, сливе и разгрузке составило соответственно - 21,1; 3,0 и 90,1.

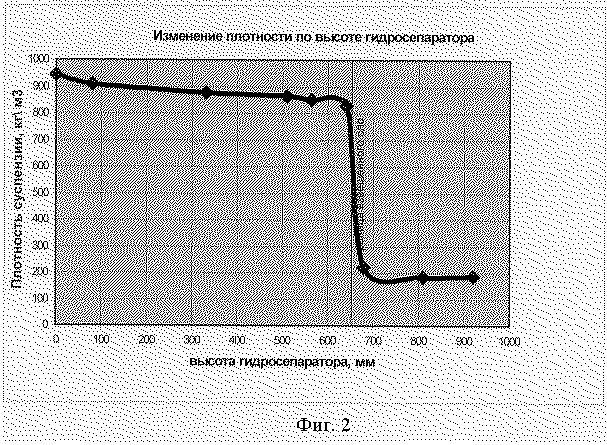

На фиг.2 и 3 представлены графики изменения плотности суспензии и содержание фракций меньше 40 мкм по высоте классификатора. Анализ графических зависимостей показывает, что резкий скачок плотности суспензии и содержание в ней мелких фракций имеет место на границе взвешенного слоя. В то время как в объеме зоны слива и взвешенного слоя изменение указанных параметров незначительно.

Таким образом, классификацию суспензии гидроксида алюминия в гидросепараторе наиболее эффективно можно осуществлять путем стабилизации и регулирования плотности взвешенного слоя в аппарате в зависимости от качества перерабатываемого продукта и требований производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ОТ РАСТВОРА | 2003 |

|

RU2256616C2 |

| АППАРАТ ДЛЯ КЛАССИФИКАЦИИ ТВЕРДОЙ ФАЗЫ СУСПЕНЗИЙ | 2014 |

|

RU2570177C1 |

| СПОСОБ КЛАССИФИКАЦИИ И ПРОМЫВКИ ПОЛИДИСПЕРСНЫХ ОСАДКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259887C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОЗЕРНИСТОГО ГИДРОКСИДА АЛЮМИНИЯ | 2002 |

|

RU2228904C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171145C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1999 |

|

RU2166372C2 |

| ГИДРОСЕПАРАТОР | 2003 |

|

RU2262986C2 |

| СИСТЕМА КЛАССИФИКАЦИИ ВАРЕНОЙ РАЗБАВЛЕННОЙ ПУЛЬПЫ | 2018 |

|

RU2673831C1 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| СПОСОБ КЛАССИФИКАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2255044C1 |

Изобретение может использоваться в производстве глинозема, в химическом и гидрометаллургическом производстве. Способ разделения твердой фазы суспензии гидроксида алюминия на две фракции в классификаторе содержит подачу исходной суспензии, гравитационное разделение частиц по размерам во взвешенном слое, вывод крупных и мелких фракций из нижней и верхней частей соответственно, подачу обрабатывающей жидкости в нижнюю часть взвешенного слоя. Концентрацию твердой фазы в суспензии взвешенного слоя в области выше зоны сгущенного продукта поддерживают в пределах 500 - 900 кг/м3. Концентрацию твердой фазы в суспензии взвешенного слоя регулируют изменением величины расхода обрабатывающей жидкости и изменением количества частиц крупной фракции, выводимых из классификатора. Изобретение повышает эффективность классификации гидроксида алюминия. 1 з.п. ф-лы, 3 ил.

| КОЛОННА-КЛАССИФИКАТОР | 1991 |

|

RU2019296C1 |

| Дешламатор | 1984 |

|

SU1183178A1 |

| Гидравлический классификатор "труженик | 1986 |

|

SU1351674A1 |

| Конус с электроавтоматической разгрузкой осадка | 1948 |

|

SU129565A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 1997 |

|

RU2130339C1 |

| DE 3624920 A1, 28.01.1988 | |||

| Справочник по обогащению руд | |||

| Подготовительные процессы | |||

| /Под ред | |||

| О.С.БОГДАНОВА | |||

| - М.: Недра, 1982, с.175-181, табл.III.23, III.28, III.29. | |||

Авторы

Даты

2003-02-10—Публикация

2000-04-24—Подача