Изобретение относится к оборудованию, применяемому в карьерах до добыче природного камня или на камнеобрабатывающих предприятиях, а именно для раскалывания блоков природного камня больших размеров, в частности при изготовлении изделий типа брусчатки, шашки, бортовых и бордюрных камней.

Известен камнекольный пресс, содержащий станину, состоящую из двух вертикальных стоек, связанных поперечинами, стол для установки заготовок в виде блоков природного камня, бетонных отливок и тому подобных изделий, выполняющий функцию опорного элемента, верхний инструментальный блок, шарнирно установленный относительно силового цилиндра, цельный нож, с длиной лезвия, равной ширине раскалываемого блока, привод гидравлический.

Однако технологические возможности такого пресса ограничены. При раскалывании блоков с большим перепадом выступов и впадин по высоте и большим уклоном блока по линии скола, из-за неравномерного разложения усилия скола, прилагаемого к ножу, возможен неплоскостной скол. Так как усилие пресса, передаваемое на нож односторонне, и вся нагрузка воспринимается столом, то каждый пресс из параметрического ряда имеет завышенные габариты и мощность привода. В целом это приводит к удорожанию пресса и изготавливаемой продукции.

Известен аналогичный пресс Днепропетровского ОАО "Завод Днепропресс" моделей Д0327А1, ДП0330А1, ДП0332А1 и ДП0335А1, содержащий станину из вертикальных стоек, связанных поперечинами, стол, выполняющий функцию опорного элемента, верхний инструментальный блок в виде штока гидроцилиндра с шарнирно закрепленным ножом, длина которого соответствует ширине раскалываемого каменного блока. Кроме того, конструкция предусматривает монтаж ножа, состоящего из нескольких ножей, способных под собственным весом устанавливаться по неровной поверхности каменного блока.

Вместе с тем и этот пресс не лишен недостатков, присущих упомянутому выше прессу, но в варианте с несколькими колющими клиньями, которые создают дополнительные преимущества, в части более равномерного распределения усилия скалывания, это преимущество влечет за собой увеличение хода наладочного перемещения инструментального блока, что приводит к снижению производительности пресса.

Наиболее близким техническим решением является камнекольный пресс модели, содержащий жестко связанные поперечинами вертикальные стойки, установленные на стойках, с возможностью перемещения силовой нижний и опорный верхний инструментальные блоки, привод наладочного перемещения опорного блока и привод силового перемещение нижнего блока, размещенные в блоках колющие элементы, а также средства жесткой фиксации колющих элементов (RU 2011819 CI, 30.04.1994, B 28 D 1/26).

Недостатком данного пресса является то, что при перемещении силового инструментального блока вверх для передачи технологического усилия скалывания из-за существующих неровностей поверхности раскалываемого камня в виде больших перепадов впадин и выступов, неоднородной плотности, вызванной различными включениями, создаются условия неравномерного нагружения колющих элементов и, соответственно, возникают боковые составляющие усилия нагружения. Последние действуют отрицательно на стойку, вызывают перекос силового блока, происходит интенсивный износ трущейся пары, возникают задиры и заклинивание.

В основу настоящего изобретения поставлена задача за счет соответствующих усовершенствований расширить технологические возможности пресса, повысить его надежность и производительность. Поставленная задача решается тем, что камнекольный пресс, содержащий жестко связанные поперечинами вертикальные стойки, силовой и опорный инструментальные блоки, приводы их перемещения, размещенные в блоках колющие элементы и средства их жесткой фиксации, согласно изобретению пресс снабжен механизмами принудительного наладочного перемещения колющих элементов в рабочую зону и вывода их из нее, выполненных по меньшей мере в виде одного силового цилиндра, тяги, жестко связанной с его штоком и шарнирно - с подпружиненными хвостовиками колющих элементов, а силовой инструментальный блок выполнен в виде кассеты и головок, шарнирно связанных с кассетой.

В известном прессе при раскалывании каменных блоков из-за существующих неровностей поверхности, вызванных большими перепадами по высоте выступов и впадин, уклоном, неоднородной плотности, вызванной различными включениями, создаются условия неравномерного нагружения колющих элементов, возникают боковые составляющие усилия скола, которые отрицательно воздействуют на стойки, они как бы выворачивают инструментальный блок. В силу этого в направляющей трущейся паре стойка-блок идет сильный износ, возникают задиры, в конечном счете приводящие к заклиниванию блока и поломке слабых звеньев пресса, что требует внепланового ремонта.

В усовершенствованном прессе этот недостаток устраняется изменением конструкции силового нижнего блока, он выполнен составным в виде головок, выполняющих функцию направляющих, и кассеты с колющими элементами - клиньями, шарнирно связанной с головками. Это позволяет в ходе технологического процесса колки кассете самоустанавливаться, в следствие чего нагрузка на клинья распределяется более равномерно, значительно уменьшаются боковые составляющие, создавая более оптимальные условия работы всех механизмов пресса. Нормализуется работа трущихся поверхностей головка-стойка, способствующая уменьшению технологического усилия и получению заданной геометрии скола. Создание механизма принудительного наладочного перемещения колющих элементов обоих инструментальных блоков исключает их залипание внутри кассет за счет индивидуального привода каждого колющего элемента, а также гарантируется их вывод из рабочей зоны и удерживание в этом положении.

Кроме того, принудительно утопленные и удерживаемые в этом положении в силовом блоке колющие элементы позволяют заталкивать каменный блок, глыбу прямо на опорную поверхность силового блока, исключая операцию подъема камня над выступающими колющими элементами и его опускания (осуществляемую в прототипе), чем сокращается подготовительное время на подачу и установку заготовки.

Принудительное утапливание колющих элементов в опорном инструментальном блоке и удержание их на период подачи каменного блока не требует подъема и опускания самого опорного блока. Кроме того, это позволяет подбирать партию каменных блоков примерно равной высоты и один раз настраивать створ между плоскостями обоих инструментальных блоков наладочным перемещением верхнего опорного блока. За счет этого уменьшается высота пресса, соответственно снижается металлоемкость, вес габариты, повышается производительность.

Еще одним преимуществом наличия механизма принудительного перемещения колющих элементов является то, что по сравнению с известным возможна переработка каменных блоков с перепадами по высоте впадин и выступов примерно

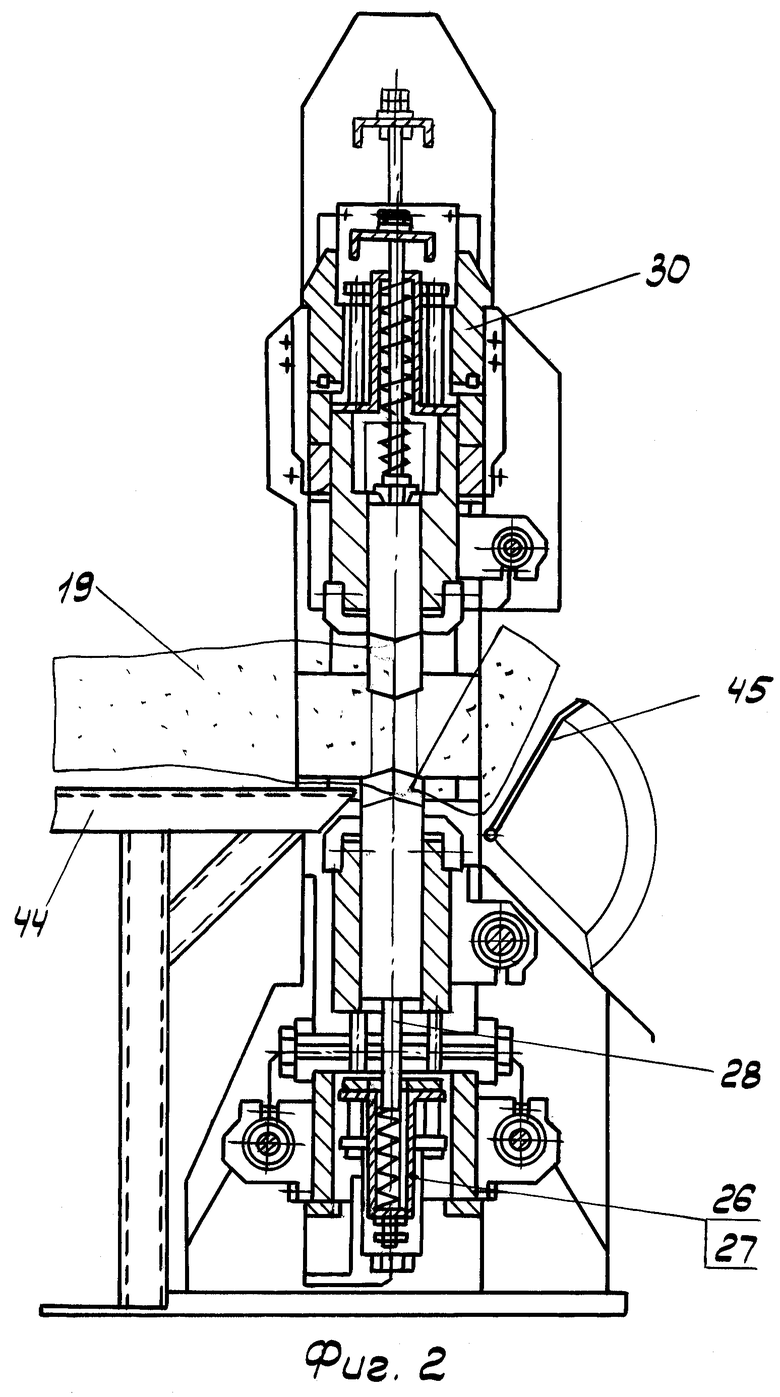

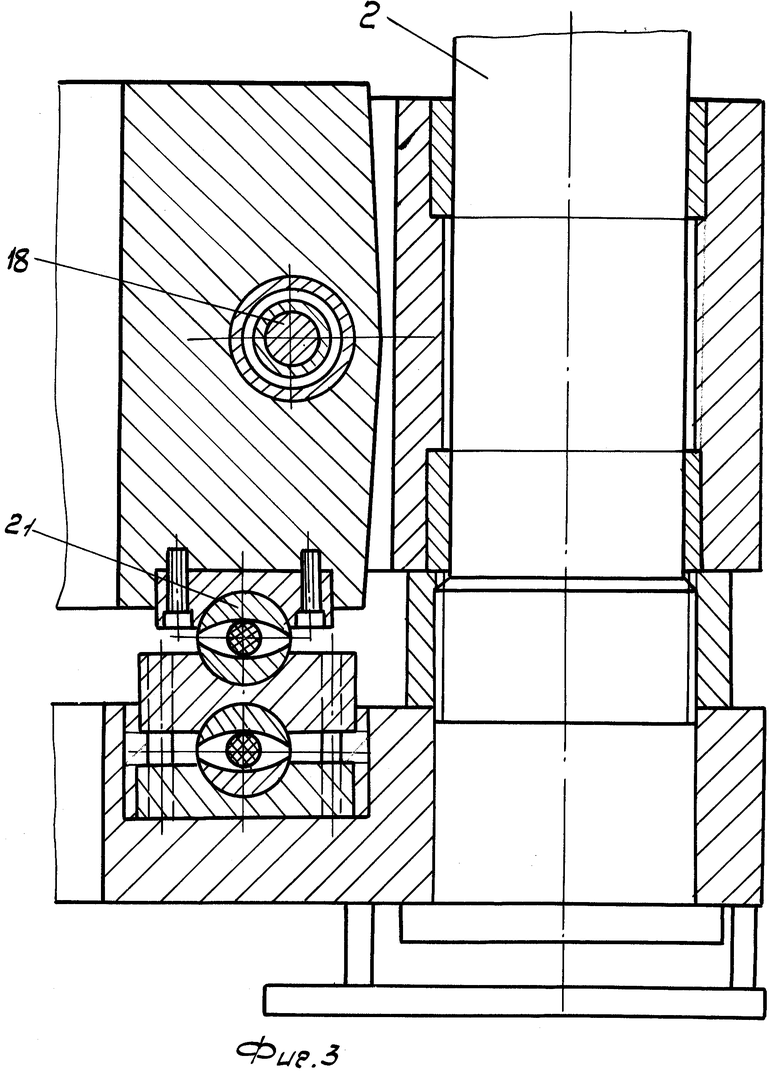

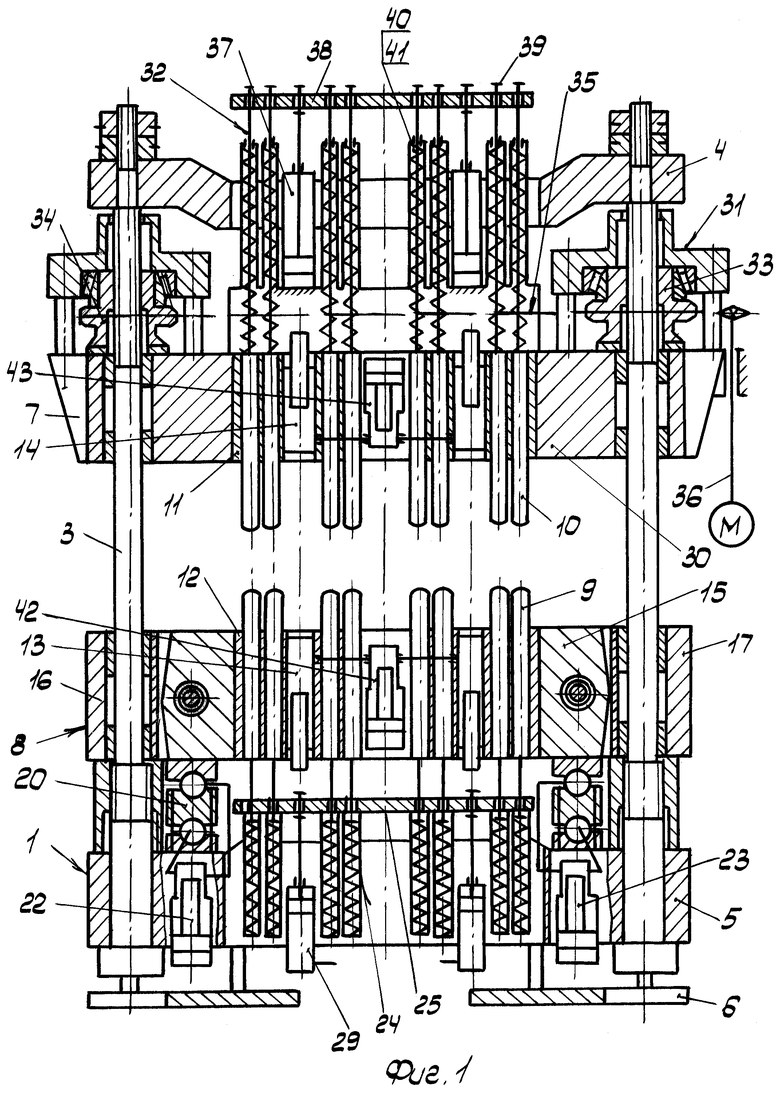

Конструкция пресса поясняется чертежами. На фиг.1 изображена кинематическая схема камнекольного пресса; на фиг.2 в разрезе показаны колющие элементы, размещенные в обоих инструментальных блоках; на фиг.3 - шарнирное соединение силового блока с головкой.

Камнекольный пресс содержит станину 1, состоящую из правой 2 и левой 3 стоек, связанных верхней 4 и нижней 5 поперечинами, лап 6 для установки на фундамент. На стойках 2 и 3 смонтированы верхний опорный 7 и нижний силовой 8 инструментальные блоки, в которых установлены колющие элементы - клинья 9 и 10, проставки 11 и 12, размещаемые между клиньями, и силовые элементы 13 и 14, распирающие проставки, зажимая клинья 9 и 10.

Нижний силовой инструментальный блок 8 состоит из кассеты 15 и головок 16 и 17, шарнирно связанных с кассетой 15 посредством осей 18, что позволяет кассете покачиваться вокруг осой 18 и самоустанавливаться во время внедрения клиньев 9 в раскалываемый каменный блок 19. На нижней поперечине 5, для подъема силового блока, смонтированы силовые элементы 20 и 21, управляемые гидравлическими мультипликаторами 22 и 23. Механизм принудительного подъема и опускания 24 клиньев 9 включает тягу 25 с отверстиями, стаканы 26 по количеству клиньев 9, размещенные в стаканах 26 пружины 27, контактирующие с торцами хвостовиков 28 клиньев 9, проходящие через отверстия в тяге 25. В зависимости от ширины раскалываемой заготовки клиньев в инструментальных блоках может быть несколько штук. Тяга 25 кинематически связана со штоками гидроцилиндров 29, смонтированных на инструментальном блоке 8. Привод подъема и опускания клиньев конструктивно может иметь и другое исполнение.

Верхний опорный инструментальный блок 7 включает кассету 30, устройство ее наладочного перемещения 31 по стойкам 2 и 3 и механизм принудительного подъема и опускания 32 клиньев 10. Устройство 31 состоит из звездочек-гаек 33 и 34, связанных цепью 35, мотор-редуктора 36. Механизм 32 состоит из смонтированных на инструментальном блоке 7 гидроцилиндров 37, штоки которых кинематически связаны с тягой 38. Хвостовики 39 клиньев 10 проходят через отверстия в тяге 38 и зафиксированы, клинья 10 подпружинены пружинами 40, размещенными в стаканах 41. На чертеже клинья 9 и 10 показаны в крайних выдвинутых положениях. Проставки 11 и 12 зажимают клинья 9 и 10 силовыми элементами 13 и 14, управляемыми мультипликаторами 42 и 43. Система подачи заготовок 19 в рабочую зону пресса состоит из рольганга 44, опрокидывателя 45.

Камнекольный пресс работает следующим образом.

Инструментальный опорный блок 7 выведен в верхнее положение, силовой блок 8 - в нижнее, проставки 11 и 12 разжаты, клинья 9 и 10 - в свободном состоянии и выведены механизмами 32 и 24 из рабочей зоны. При обработке заготовок меньшего размера, когда хотя бы один из клиньев 10 в нижнем положении не касается обрабатываемой заготовки, в этом случае через мотор-редуктор 36, цепную передачу 35, звездочки-гайки 33 и 34 осуществляется настройка створа между плоскостями опорного 7 и силового 8 блоков на размер обрабатываемого камня посредством опускания блока 7. Одновременно гидроцилиндры поднимают тягу 25. совместно с подпружиненными клиньями 9 до контакта с обрабатываемой заготовкой 19, при этом за счет зазора между проставками 12 и клиньями 9 последние самоустанавливаются по неровной поверхности заготовки. Цилиндры 37 опускают тягу 38 и через пружины 40 соответственно клинья 10 до контакта с заготовкой 19. Через мультипликаторы 42 и 43 силовые элементы 13 и 14 зажимают проставками 11 и 12 клинья 9 и 10. После этого посредством мультипликаторов 22 и 23 включаются в работу силовые элементы 20 и 21, происходит подъем силового блока 8 по направляющим стойкам 2 и 3, клинья 9 и 10 внедряются в заготовку 19, происходит скол и отколотая часть скатывается по лотку. В случае, если в заготовке оказалось включение рыхлой породы, то нагрузка на клин в этом месте падает и кассета 15, покачиваясь на осях 18, самоустанавливается, усилия равномерно распределяются. Затем осуществляется возврат в исходное положение клиньев 9 и 10 в обратной последовательности. Силовой блок 8 опускается вниз, а опорный блок 7 остается на месте, клинья 9 и 10 разжимаются. Цилиндры 29 тянут тягу 25 вниз и через нее клинья 9, а цилиндры 37 поднимают тягу 38 вверх и через нее клинья 10. Инструмент пресса приведен в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ШТАМПОВКИ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2202428C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2198758C2 |

| МЕХАНИЗМ СКРУЧИВАНИЯ ПРОВОЛОКИ | 2001 |

|

RU2214879C2 |

| ПОЧВООБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2160515C1 |

| КОМПЛЕКСНЫЙ ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ ДЛЯ ПОСЛОЙНОЙ ОБРАБОТКИ ПОЧВЫ | 1999 |

|

RU2160518C1 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1995 |

|

RU2090369C1 |

| СТАНОК ДЛЯ НАПРАВЛЕННОГО РАСКОЛА ГОРНЫХ ПОРОД | 1991 |

|

RU2011819C1 |

| ПРЕСС С ПРЕЦЕССИРУЮЩЕЙ ГОЛОВКОЙ | 2004 |

|

RU2256542C1 |

Изобретение относится к оборудованию, применяемому в карьерах по добыче природного камня или на камнеообрабатывающих предприятиях для раскалывания блоков природного камня больших размеров. На вертикальных стойках, жестко связанных поперечинами, установлены силовой и опорный инструментальные блоки, оснащенные приводами их перемещения. В инструментальных блоках смонтированы колющие элементы. Силовой блок представляет собой кассету, в которой размещены колющие элементы, и подвижно смонтированные на стойках головки, шарнирно связанные с кассетой. В прессе имеются механизмы принудительного наладочного перемещения в рабочую зону и вывода из нее колющих элементов. Каждый из упомянутых механизмов может быть выполнен в виде по меньшей мере одного силового цилиндра и тяги, кинематически связанной со штоком упомянутого силового цилиндра и хвостовиками колющих элементов. В результате обеспечивается расширение технологических возможностей пресса, повышение его надежности и производительности. 1 з.п.ф-лы, 3 ил.

| СТАНОК ДЛЯ НАПРАВЛЕННОГО РАСКОЛА ГОРНЫХ ПОРОД | 1991 |

|

RU2011819C1 |

| Станок для направленного раскола камня | 1988 |

|

SU1560434A1 |

| Рабочий орган станка для раскалывания камня | 1986 |

|

SU1391904A1 |

| Устройство для обработки камня | 1985 |

|

SU1299812A1 |

| DE 3223137 A1, 22.12.1983 | |||

| DE 3232867 A1, 08.03.1984 | |||

| DE 3700676 A1, 27.07.1988. | |||

Авторы

Даты

2003-02-10—Публикация

2000-11-13—Подача