Изобретение относится к области газотурбинных установок, а именно к комбинации газотурбинных установок с другими устройствами и к приспособлению газотурбинных установок для специальных целей, и может использоваться при реконструкции компрессорных станций магистрального газопровода, в частности при реконструкции компрессорных станций, имеющих производительность до 110 млн. м3 газа в сутки, установленную мощностью 80 МВт и оснащенных газоперекачивающими агрегатами ГТК-10-4 со сформированной структурой технологического оборудования (например, общее укрытие газоперекачивающих агрегатов, фундаменты под газоперекачивающие агрегаты, корпуса и узлы центробежных нагнетателей, технологические трубопроводы как отдельного газоперекачивающего агрегата, так и компрессорной станции в целом и т.д.).

Компрессорная станция магистрального газопровода, газоперекачивающие агрегаты которой отработали свой ресурс, подлежит либо замене на вновь построенную компрессорную станцию, либо реконструкции. В результате реконструкции создается усовершенствованная компрессорная станция с сокращенной инфраструктрой, с улученными техническими показателями, но с сохранением общей производительности и установленной мощности реконструируемой компрессорной станции.

Известна компрессорная станция, оснащенная газоперекачивающими агрегатами ГПА 16МГ90.01 (см. патент РФ 2170369 С 17 F 04 D 25/02).

Данная компрессорная станция создается в результате реконструкции компрессорной станции, оснащенной газоперекачивающими агрегатами "Коберра-182", с максимальным использованием сформированной структуры этой компрессорной станции. Так, в качестве центробежного нагнетателя в составе ГПА 16МГ90.01 используется модернизированный центробежный нагнетатель RF-2BB, который до реконструкции входил в состав газоперекачивающего агрегата "Коберра-182". При этом остается неизменным направление вращения колеса ротора модернизированного центробежного нагнетателя RF-2BB, а именно "правое" направление вращения.

Недостатком данной компрессорной станции применительно к реконструкции компрессорной станции с газоперекачивающими агрегатами ГТК-10-4 является отсутствие совместимости ее структуры со структурой реконструируемой станции из-за уникальности конструкции технологической обвязки и оборудования как отдельного газоперекачивающего агрегата ГПА 16МГ90.01, так и всей компрессорной станции, связанной с отличием направления вращения колес роторов модернизированных центробежных нагнетателей RF-2BB от направления вращения колес роторов центробежных нагнетателей 370-18-1. Кроме того, недостатком данной компрессорной станции является необходимость разработки как уникальной технологии строительства подобной компрессорной станции, так и уникальной технологии ее эксплуатации и последующего ремонта оборудования.

Известна компрессорная станция магистрального газопровода, оснащенная газоперекачивающими установками ГПУ-16А с "левым" направлением вращения колес роторов центробежных нагнетателей (см. Газоперекачивающая установка ГПУ-16А. НПО "Машпроект", Зовнiшторгвидав Украiни, 1992 г.).

Данная компрессорная станция создается в результате нового строительства, при этом каждая газоперекачивающая установка ГПУ-16А представляет собой блочное устройство, состоящее из блока привода с конвертированным судовым турбинным двигателем ДГ90 с номинальной мощностью 16,0 МВт, блока центробежного нагнетателя газа НЦ 16-76/1,5, блоков воздухозаборного и газоотводящего устройств, блоков систем обеспечения работы агрегата, укрытия, состоящего из блоков крыши и стеновых блок-пакетов.

Недостатком данной компрессорной станции применительно к реконструкции компрессорной станции с газоперекачивающими агрегатами ГТК-10-4 является то, что газоперекачивающие установки ГПУ-16А данной компрессорной станции исключают возможность использования сформированной структуры технологического оборудования реконструируемой компрессорной станции с газоперекачивающими агрегатами ГТК-10-4, так как эксплуатация газоперекачивающих установок ГПУ-16А возможна только в перечисленном составе блоков. Кроме того, недостатком данной компрессорной станции является необходимость организации значительного объема строительно-монтажных работ как по сооружению индивидуальных фундаментов под перечисленные блоки, монтажу на эти фундаменты перечисленных блоков и последующему монтажу нового технологического оборудования, необходимого для работы газоперекачивающих установок ГПУ-16А, так и по демонтажу компрессорной станции с газоперекачивающими агрегатами ГТК-10-4 со сформированной структурой технологического оборудования.

В качестве прототипа выбрана компрессорная станция, оснащенная газоперекачивающими агрегатами ГТК-10-4 со сформированной структурой технологического оборудования (см. Бессараб В. В., Брун А.И., Хуснутдинов Т.Ф. и др. Строительство компрессорных станций в Западной Сибири. Выпуск 2. - М.: Информнефтегазстрой, 1981, стр.27, рис.6).

Данная компрессорная станция имеет в своем составе два цеха, расположенных в общем укрытии и состоящих из машинных залов и галерей нагнетателей, технологические газопроводы обвязки компрессорной станции, единую систему маслообеспечения газоперекачивающих агрегатов компрессорной станции, систему электроснабжения, а также систему автоматизированного управления технологическим процессом как отдельного газоперекачивающего агрегата, так и компрессорной станции в целом. Компрессорная станция оборудована восьмью газоперекачивающими агрегатами. В состав каждого газоперекачивающего агрегата входит стационарный газотурбинный привод, а именно стационарная газотурбинная установка ГТК-10 мощностью 10 МВт и коэффициентом полезного действия 28%, центробежный нагнетатель 370-18-1 производительностью до 36 млн.м3 газа в сутки при номинальной частоте вращения ротора 4800 об/мин, причем степень сжатия центробежного нагнетателя составляет 1,23, а колесо ротора центробежного нагнетателя имеет "левое" направление вращения, устройство для очистки циклового воздуха, воздуховоды как для подачи циклового воздуха к стационарному газотурбинному приводу ГТК-10, так и для распределения циклового воздуха в стационарном газотурбинном приводе ГТК-10, газоходы и дымовые трубы для удаления продуктов сгорания топлива от стационарного газотурбинного привода ГТК-10. Каждый газоперекачивающий агрегат данной компрессорной станции имеет значительные габаритные размеры и вес, достигающий 157 тонн. При этом компрессорная станция имеет производительность до 110 млн.м3 газа в сутки, а ее установленная мощность составляет 80 МВт.

Недостатком данной компрессорной станции, даже при условии восстановления номинальных технических характеристик всех газоперекачивающих агрегатов, входящих в состав компрессорной станции, является низкий коэффициент полезного действия и низкая мощность этих газоперекачивающих агрегатов. Кроме того, недостатком данной компрессорной станции является высокий расход природного газа в качестве топлива для газоперекачивающих агрегатов. Кроме того, недостатком данной компрессорной станции являются значительные материальные и финансовые затраты на проведение ремонта газоперекачивающих агрегатов в условиях компрессорной станции. Кроме того, недостатком данной компрессорной станции является длительный простой газоперекачивающих агрегатов при их ремонте в условиях компрессорной станции. Кроме того, недостатком данной компрессорной станции является техническая сложность замены корпусных деталей газотурбинных приводов ГТК-10 в стесненных условиях компрессорной станции как из-за значительных габаритных размеров корпусных деталей, так и из-за их значительного веса. Кроме того, недостатком данной компрессорной станции является сложная схема технологических газопроводов обвязки центробежных нагнетателей газоперекачивающих агрегатов.

Технический эффект предложенного изобретения заключается в сокращении инфраструктуры компрессорной станции, в повышении мощности и производительности отдельного газоперекачивающего агрегата при сохранении величины установленной мощности и производительности компрессорной станции, в максимальном использовании сформированной структуры технологического оборудования компрессорной станции, подлежащей реконструкции, в упрощении процесса проведения обслуживания и ремонта газоперекачивающего агрегата в условиях действующей компрессорной станции.

Поставленная цель достигается тем, что компрессорная станция, имеющая в своем составе два компрессорных цеха, технологические газопроводы обвязки центробежных нагнетателей компрессорной станции, систему электроснабжения, единую систему маслообеспечения газоперекачивающих агрегатов, а также систему автоматизированного управления работой технологического оборудования компрессорной станции, при этом один компрессорный цех оборудован тремя газоперекачивающими агрегатами и необходимым для их работы технологическим оборудованием, а другой компрессорный цех оборудован пятью газоперекачивающими агрегатами и необходимым для их работы технологическим оборудованием, причем работа газоперекачивающих агрегатов компрессорной станции осуществляется попарно, при этом в каждой отдельной паре газоперекачивающих агрегатов второй газоперекачивающий агрегат подключен к первому газоперекачивающему агрегату последовательно и является по отношению к нему дожимным газоперекачивающим агрегатом, причем одновременно в работе находится не более трех пар газоперекачивающих агрегатов компрессорной станции, при этом указанные пары газоперекачивающих агрегатов компрессорной станции работают параллельно друг другу, причем в состав каждого газоперекачивающего агрегата входит стационарный газотурбинный привод, а именно стационарная газотурбинная установка ГТК-10 мощностью 10 МВт и коэффициентом полезного действия 28%, центробежный нагнетатель 370-18-1 производительностью до 36 млн.м3 газа в сутки при номинальной частоте вращения ротора 4800 об/мин, причем степень сжатия центробежного нагнетателя составляет 1,23, а колесо ротора центробежного нагнетателя имеет "левое" направление вращения, устройство для очистки циклового воздуха, воздуховоды как для подачи циклового воздуха к стационарному газотурбинному приводу ГТК-10, так и для распределения циклового воздуха в стационарном газотурбинном приводе ГТК-10, газоходы и дымовые трубы для удаления продуктов сгорания топлива от стационарного газотурбинного привода ГТК-10, причем воздуховоды, газоходы и дымовые трубы расположены симметрично относительно продольной оси газоперекачивающего агрегата компрессорной станции магистрального газопровода, согласно изобретению компрессорная станция имеет в своем составе один компрессорный цех, оснащенный пятью модернизированными газоперекачивающими агрегатами и необходимым для их работы технологическим оборудованием, причем работа модернизированных газоперекачивающих агрегатов компрессорной станции осуществляется без образования пар, и, следовательно, любой отдельной модернизированный газоперекачивающий агрегат не является по отношению к любому другому модернизированному газоперекачивающему агрегату дожимным, причем одновременно в работе находится не менее трех модернизированных газоперекачивающих агрегатов компрессорной станции, при этом модернизированные газоперекачивающие агрегаты компрессорной станции работают параллельно друг другу, причем каждый модернизированный газоперекачивающий агрегат состоит из газотурбинного привода, выполненного в виде модульного блока полной заводской готовности с унифицированными узлами подключения к оборудованию модернизированного газоперекачивающего агрегата компрессорной станции и с унифицированными узлами подсоединения к технологическим трубопроводам модернизированного газоперекачивающего агрегата компрессорной станции, причем унифицированные узлы подключения и унифицированные узлы подсоединения позволяют производить как установку указанного газотурбинного привода на унифицированный фундамент любого модернизированного газоперекачивающего агрегата компрессорной станции, так и подключение указанного газотурбинного привода к оборудованию, входящему в состав любого модернизированного газоперекачивающего агрегата компрессорной станции, а именно к модернизированному центробежному нагнетателю, к модернизированному воздухоочистительному устройству, к модернизированному воздуховоду для подачи к газотурбинному приводу циклового воздуха, к модернизированным газоходам и дымовым трубам, предназначенным для удаления продуктов сгорания топлива, к аппаратам воздушного охлаждения масла модернизированного газоперекачивающего агрегата, ко всем типам модернизированных технологических трубопроводов, к модернизированной системе автоматизированного управления работой модернизированного газоперекачивающего агрегата, при этом компримирование природного газа производится посредством модернизированного центробежного нагнетателя, который имеет в своем составе корпус центробежного нагнетателя 370-18-1, используемый без конструктивных изменений, и усовершенствованную сменную проточную часть, причем снабжение цикловым воздухом газотурбинного привода модернизированного газоперекачивающего агрегата производится посредством модернизированного воздухоочистительного устройства, обеспечивающего очистку циклового воздуха от загрязняющих частиц, имеющих минимальные геометрические размеры до 10 микрон, при этом производительность воздухоочистительного устройства составляет не менее 150 м3 очищенного циклового воздуха в секунду, при этом подача воздуха для охлаждения газотурбинного привода, находящегося в модульном блоке, и для поддержания повышенного давления воздуха в модульном блоке газотурбинного привода производится по воздуховодам, расположенным с правой стороны продольной оси модернизированного газоперекачивающего агрегата компрессорной станции, а удаление продуктов сгорания топлива производится посредством разветвленного газохода и дымовых труб, расположенных с левой стороны продольной оси модернизированного газоперекачивающего агрегата компрессорной станции, причем в качестве газотурбинного привода модернизированного газоперекачивающего агрегата применяется судовой турбинный двигатель, конвертированный для работы на природном газе, при этом мощность судового турбинного двигателя, являющегося газотурбинным приводом модернизированного газоперекачивающего агрегата, составляет не менее 16 МВт, а коэффициент полезного действия этого газотурбинного привода составляет не менее 34%, причем в качестве газотурбинного привода модернизированного газоперекачивающего агрегата используется судовой турбинный двигатель ДГ-90 с "левым" направлением вращения ротора силовой турбины, а в качестве усовершенствованной сменной проточной части модернизированного центробежного нагнетателя используется сменная проточная часть 370-1,50/76-16-5200, потребляющая мощность не менее 16,0 МВт и обеспечивающая производительность модернизированного центробежного нагнетателя до 36 млн.м3 газа в сутки при номинальной частоте вращения ротора 5200 оборотов в минуту, при этом степень сжатия модернизированного центробежного нагнетателя составляет 1,50.

Газотурбинный двигатель ДГ90 с "левым" направлением вращения ротора силовой турбины, модернизированный центробежный нагнетатель со сменной проточной частью СПЧ 370-1,50/76-16-5200 в совокупности с перечисленными модернизированными технологическими системами образуют модернизированный газоперекачивающий агрегат ГПА16МГ90.04, являющийся основным технологическим оборудованием реконструированной компрессорной станции.

Сравнение заявляемых технических решений с прототипом позволило установить соответствие их критерию "новизна". При изучении других известных технических решений в данной области техники признаки, отличающие заявляемые изобретения от прототипа, не были выявлены, и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

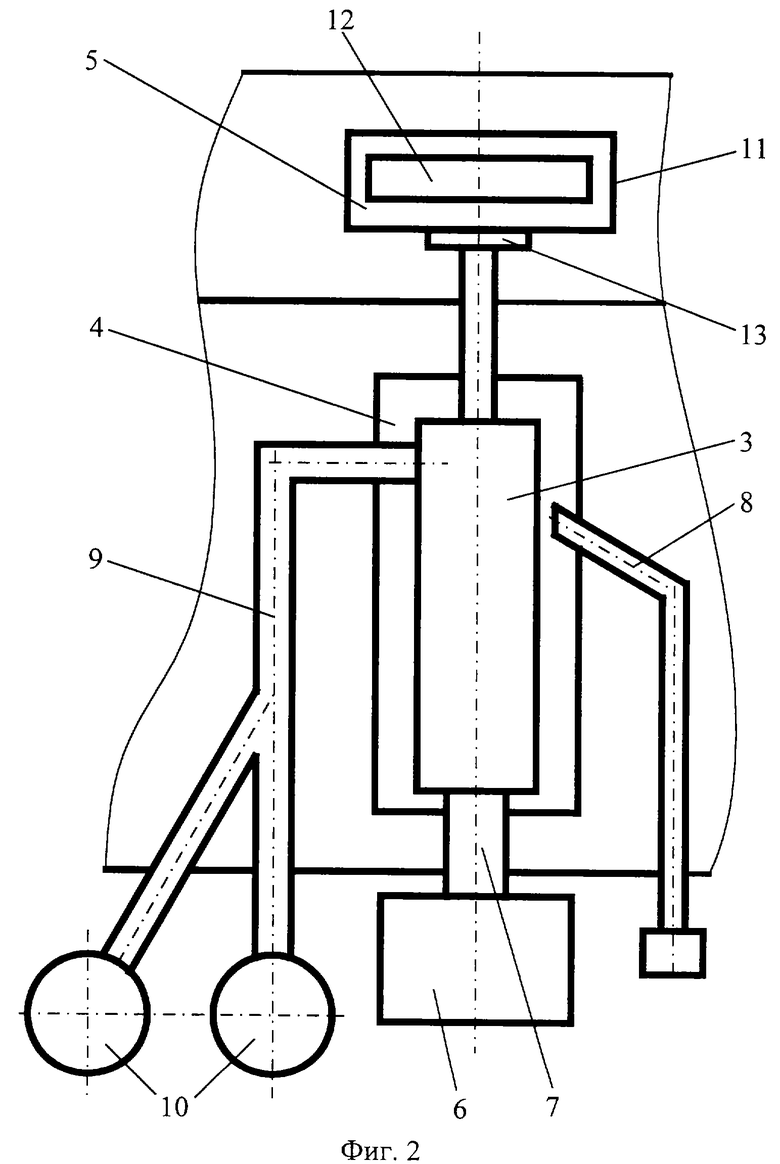

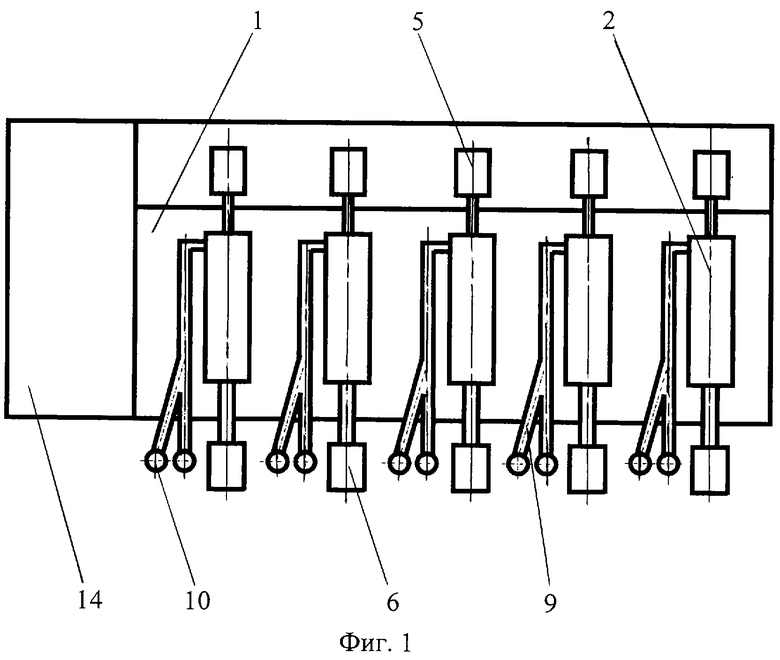

Изобретение поясняется чертежами. На фиг.1 представлена схема реконструированной компрессорной станции, на фиг.2 - схема модернизированного газоперекачивающего агрегата ГПА16МГ90.04, являющегося основным технологическим оборудованием реконструированной компрессорной станции.

Реконструированная компрессорная станция (1) оснащена пятью модернизированными газоперекачивающими агрегатами ГПА16МГ90.04 (2), каждый из которых содержит газотурбинный привод (3), а именно судовой турбинный двигатель ДГ90, расположенный в модульном блоке (4), центробежный нагнетатель (5), воздухоочистительное устройство (6), устройство подачи циклового воздуха (7), воздуховоды (8), разветвленный газоход (9) и дымовые трубы (10). Центробежный нагнетатель (5) имеет в своем составе корпус (11), сменную проточную часть (12), крышку сборную уплотнительную (13). Компрессорная станция (1) имеет в своем составе главный щит управления (14). Кроме того, модернизированный газоперекачивающий агрегат (2) реконструированной компрессорной станции (1) оборудован унифицированными фундаментами, снабжен технологическими трубопроводами, аппаратами воздушного охлаждения масла и системой автоматизированного управления работой как отдельного газоперекачивающего агрегата (2), так и компрессорной станции (1) в целом, которые на чертеже не показаны.

Ниже приводится конкретный порядок осуществления заявляемого устройства.

Заявляемое устройство, а именно реконструированная компрессорная станция (1), предназначена для компримирования природного газа, транспортируемого по магистральному газопроводу, и представляет собой совокупность модернизированных газоперекачивающих агрегатов ГПА16МГ90.04 (2) и необходимого для их работы технологического оборудования.

Для создания заявляемого устройства производится демонтаж восьми газоперекачивающих агрегатов ГТК-10-4, содержащих в своем составе газотурбинные приводы ГТК-10, системы маслообеспечения и подачи топливного газа, воздухоочистительные устройства и т.д. и монтаж технологического оборудования для создания модернизированных газоперекачивающих агрегатов (2).

Для обеспечения установки как газотурбинного двигателя ДГ90 (3), расположенного в модульном блоке (4), так и технологического оборудования модернизированного газоперекачивающего агрегата (2) на существующий фундамент демонтированного газотурбинного привода ГТК-10 осуществляется доработка существующего фундамента.

Для этого производится срезка верхней части оголовков колонн существующего фундамента газотурбинного привода ГТК-10, подготовка поверхностей этих колонн методом зачистки и шабрения для монтажа переходных фундаментных балок, необходимых для установки рамы блока судового турбинного двигателя ДГ90 (3), маслобака модернизированного центробежного нагнетателя (5) и т.д.

Далее на модернизированный фундамент по определенной схеме монтируются переходные фундаментные балки, производится их выверка как по осям газоперекачивающего агрегата (2), так и по требуемым высотным отметкам. На переходные фундаментные балки монтируется маслобак модернизированного центробежного нагнетателя (5), а затем рама блока судового турбинного ДГ90 (3). Монтаж указанных элементов газоперекачивающего агрегата (2) производится с их выверкой как по осям газоперекачивающего агрегата (2), так и по требуемым высотным отметкам. Далее производится монтаж индивидуального маслоблока судового турбинного ДГ90 (3) и технологических трубопроводов системы маслообеспечения судового турбинного ДГ90 (3). После выполнения монтажа на фундамент перечисленных узлов газоперекачивающего агрегата (2) производится монтаж блока вентиляторов, которые при эксплуатации модернизированного газоперекачивающего агрегата (2) будут использованы для охлаждения газотурбинного привода (3), а именно судового турбинного двигателя ДГ-90, находящегося в модульном блоке (4), и для поддержания повышенного давления в модульном блоке (4) газотурбинного привода (3).

Для соединения судового турбинного двигателя ДГ90 (3) с воздухоочистительным устройством (6) производится монтаж устройства подачи циклового воздуха (7), причем его монтаж осуществляется до монтажа модульного блока (4), в котором расположен судовой турбинный двигатель ДГ90 (3).

Далее производятся работы по монтажу технологического оборудования и технологических трубопроводов, необходимых для совместной работы судового турбинного двигателя ДГ90 (3) с модернизированным центробежным нагнетателем (5), например, основной насос системы маслообеспечения модернизированного центробежного нагнетателя (5), блок винтовых насосов уплотнения модернизированного центробежного нагнетателя (5), монтаж аппаратов воздушного охлаждения масла газоперекачивающего агрегата (2) и т.д. Далее, на уже смонтированную раму блока судового турбинного двигателя ДГ90 (3) осуществляется монтаж модульного блока (4), в котором расположен судовой турбинный двигатель ДГ90 (3).

Для обеспечения судового турбинного двигателя ДГ90 (3) необходимым количеством циклового воздуха производится монтаж модернизированного воздухоочистительного устройства (6), причем монтаж модернизированного воздухоочистительного устройства (6) производится из отдельных узлов и элементов заводской готовности.

Для повышения производительности центробежного нагнетателя 370-18-1, максимального использования мощности судового турбинного двигателя ДГ90 (3) и обеспечения их стыковки для совместной работы осуществляется доработка центробежного нагнетателя 370-18-1. Она заключается в замене существующей проточной части центробежного нагнетателя 370-18-1 на усовершенствованную сменную проточную часть (12). При этом установка усовершенствованной сменной проточной части (12) производится в корпус (11) центробежного нагнетателя 370-18-1, используемый без конструктивных изменений. В качестве усовершенствованной сменной проточной части (12) используется сменная проточная часть СПЧ 370-1,50 / 76-16-5200.

Для обеспечения соединения двигателя ДГ90 (3) с модернизированным центробежным нагнетателем (5) и обеспечения герметичности системы смазки модернизированного центробежного нагнетателя (5) производится доработка его корпуса (11) со стороны судового турбинного двигателя ДГ90 (3). Для этого производится демонтаж существовавшей системы уплотнений опорного подшипника центробежного нагнетателя 370-18-1, а система смазки модернизированного центробежного нагнетателя (5) отделяется от системы смазки судового турбинного двигателя ДГ90 (3). Взамен демонтированных узлов на корпус (11) центробежного нагнетателя 370-18-1 устанавливается крышка сборная уплотнительная (13) с системой лабиринтных уплотнений и монтируется трубопровод подвода воздуха из-за компрессора низкого давления судового турбинного двигателя ДГ90 (3) под крышку сборную уплотнительную (13). Для установки крышки сборной уплотнительной (13) в корпусе (11) центробежного нагнетателя 370-18-1 высверливаются по кондуктору определенное количество отверстий и нарезается резьба необходимого шага. При этом все доработки центробежного нагнетателя (5) производятся с сохранением конструкции корпуса (11), фундамента центробежного нагнетателя 370-18-1, входных и выходных газопроводов технологической обвязки центробежного нагнетателя 370-18-1.

В связи с принципиальными отличиями системы смазки судового турбинного двигателя ДГ90 (3) от системы смазки газотурбинного привода ГТК-10 система смазки газотурбинного привода ГТК-10 демонтируются, а взамен ее производится монтаж системы смазки судового турбинного двигателя ДГ90 (3), включающей в себя индивидуальные аппараты воздушного охлаждения, маслобак, статический маслоотделитель и технологические трубопроводы. Маслобак с подогревом и объемом не менее 1000 литров устанавливается так, чтобы обеспечилось необходимое расстояние по вертикали между нормальным уровнем масла в маслобаке и продольной осью судового турбинного двигателя ДГ90 (3).

Далее производится доработка системы электроснабжения модернизированного газоперекачивающего агрегата (2). При этом модернизированный газоперекачивающий агрегат (2) обеспечивается отдельным блоком электротехнического оборудования и силовыми электротехническими цепями. Размещение электротехнического оборудования в отдельном блоке упрощает как контроль за работой оборудования, так и улучшает условия его обслуживания.

Монтаж системы контрольно-измерительных приборов и автоматики модернизированного газоперекачивающего агрегата (2) осуществляется после демонтажа системы контрольно-измерительных приборов газоперекачивающего агрегата ГТК 10-4. Система контрольно-измерительных приборов модернизированного нагнетателя (5) и смонтированные контрольно-измерительные приборы судового турбинного двигателя ДГ90 (3) посредством электрических цепей связываются с блоком электротехнического оборудования и главным щитом управления (14) компрессорной станции (1). Далее производится перепрограммирование системы автоматизированного управления работой отдельного модернизированного газоперекачивающего агрегата (2) в соответствии с алгоритмом работы реконструированной компрессорной станции (1).

Далее производится монтаж воздуховодов (8), разветвленного газохода (9) и дымовых труб (10), причем воздуховоды (8) подачи воздуха для охлаждения газотурбинного привода (3) и поддержания повышенного давления в модульном блоке (4) монтируются с правой стороны продольной оси модернизированного газоперекачивающего агрегата (2), а разветвленный газоход (9) и дымовые трубы (10) - с левой стороны продольной оси модернизированного газоперекачивающего агрегата (2).

В указанном порядке производится монтаж последующих модернизированных газоперекачивающих агрегатов (2). Таким образом создается усовершенствованная компрессорная станция (1), которая имеет производительность до 110 млн.м3 газа в сутки, а ее установленная мощность составляет 80 МВт. При этом осуществлено существенное сокращение ее инфраструктуры при максимальном использовании сформированной структуры технологического оборудования компрессорной станции, оснащенной газоперекачивающими агрегатами ГТК-10-4. Так, например, в состав реконструированной компрессорной станции (1) вошли общее укрытие газоперекачивающих агрегатов, фундаменты под газоперекачивающие агрегаты, корпуса и узлы центробежных нагнетателей, технологические трубопроводы как отдельного газоперекачивающего агрегата, так и компрессорной станции в целом и т.д.

Судовые турбинные двигатели ДГ90 (3), являющиеся газотурбинным приводом модернизированных газоперекачивающих агрегатов (2) реконструированной компрессорной станции (1), взаимозаменяемы, их ремонт производится в условиях специализированных ремонтных предприятий, а время простоя модернизированного газоперекачивающего агрегата (2) в ремонте определяется только временем замены одного газотурбинного привода (3) на другой, резервный.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2002 |

|

RU2200255C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170369C1 |

| ГАЗОПЕРЕКАЧИВАЮЩАЯ СТАНЦИЯ | 2001 |

|

RU2208184C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2009 |

|

RU2403416C1 |

| Газотурбинный газоперекачивающий агрегат (варианты) | 2018 |

|

RU2689509C1 |

| Комплексное воздухоочистительное устройство в составе газоперекачивающего агрегата | 2021 |

|

RU2758874C1 |

| УСТРОЙСТВО ДЛЯ КОМПРИМИРОВАНИЯ ПРИРОДНОГО ГАЗА | 2015 |

|

RU2613552C2 |

| СИСТЕМА ГАЗОСНАБЖЕНИЯ, ГАЗОТРАНСПОРТНАЯ СЕТЬ, МЕЖРЕГИОНАЛЬНАЯ ГАЗОТРАНСПОРТНАЯ СЕТЬ И РЕГИОНАЛЬНАЯ ГАЗОТРАНСПОРТНАЯ СЕТЬ | 2004 |

|

RU2304248C2 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ СИСТЕМА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА С ГАЗОТУРБИННЫМ ПРИВОДОМ | 2014 |

|

RU2573437C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2013613C1 |

Изобретение относится к строительству и используется при реконструкции компрессорных станций магистральных газопроводов. Газоперекачивающие агрегаты модернизируют, а в качестве газотурбинного привода используют конвертированный для работы на природном газе судовой турбинный двигатель. Даны рекомендации по выбору типа оборудования, его технические характеристики. Расширяется арсенал технических средств. 3 з.п. ф-лы, 2 ил.

| БЕССАРАБ В.В | |||

| и др | |||

| Строительство компрессорных станций в Западной Сибири, НТО, вып.2 | |||

| - М.: Информнефтегазстрой, 1981, с.27, рис.6 | |||

| СПОСОБ РЕКОНСТРУКЦИИ КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170369C1 |

| Компрессорная станция | 1986 |

|

SU1413284A1 |

| ТУРБОБЛОК ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 1997 |

|

RU2122143C1 |

| Полимерная композиция | 1988 |

|

SU1512993A1 |

Авторы

Даты

2003-02-10—Публикация

2002-03-05—Подача