Изобретение относится к измерительной технике, а именно к измерению влажности природных газов и упругости паров высших углеводородов (ВУ) по методу определения температуры точки росы.

Известны методы определения ТТР по влаге и ВУ с помощью конденсационных гигрометров. Измерительной ячейкой (датчиком ТТР) таких гигрометров служит металлическое зеркало, охлаждаемое каким-нибудь способом - жидкими пропаном или азотом, твердой углекислотой, термоэлектрическим холодильным элементом и др. При постепенном охлаждении зеркала в присутствии природного газа, начиная с определенной температуры (температуры начала конденсации или температуры точки росы - ТТР), зеркало начинает запотевать, т.к. на нем начинают конденсироваться пары ВУ или воды. Температура точки росы однозначно связана с упругостью паров ВУ или воды в газе и является физической характеристикой, определяющей их массу в единице объема.

По принципу определения ТТР работают многие конденсационные гигрометры - Харьков-1М, Харьков-4, Dcwscope, CG-Chandler, Конг-Прима-2 и другие, которые можно считать аналогами [1].

Конденсационные приборы для определения ТТР делятся на два больших класса - термометрические динамические и термометрические статические. В первом из них зеркало имеет небольшие размеры; температура его постоянна по всей поверхности и изменяется по времени по задаваемому закону (обычно линейному).

Приборы второго класса имеют протяженное зеркало - обычно в виде длинной линейки, температура которой меняется от одного конца к другому. Разность температур поддерживается специальной конструкцией холодильника.

За прототип возьмем широко применяемый в газовой промышленности прибор для определения точки росы природного газа "ТТР" [1], в котором реализован способ определения точки росы конденсационным методом. Он содержит полированную металлическую охлаждаемую линейку (зеркало), расположенную на поверхности вихревой трубки, являющейся задатчиком градиента температур. При пропускании подаваемого из трубопровода газа последний разделяется на две компоненты - холодную и теплую, которые поддерживают градиент температур на концах зеркала-линейки. Кроме того, за счет дроссельного эффекта осуществляется общее понижение температуры зеркала-линейки [1]. Для измерения температуры используется несколько (4÷5) ртутных термометров, вставляемых в специальные гнезда под зеркалом-линейкой на всем его протяжении. Место, где выпадает роса, определяется на зеркале-линейке визуально; температура, соответствующая этой точке, находится путем интерполяции по показаниям двух соседних термометров.

Недостатком такого способа является длительный процесс установления температурного градиента. При этом выпускается достаточно много природного газа (около 100 м3). Кроме того, из-за тепловой инерции трудно достичь как устойчивого, неизменного во времени градиента температуры вдоль зеркала, так и отсутствия градиента поперек него. Эти два обстоятельства, а также субъективность определения начала появления пленки конденсата постоянно приводят к ошибкам определения ТТР, достигающим нескольких градусов [2], [3]. Существенным недостатком этого и других подобных гигрометров является также трудность автоматизации таких приборов.

Решаемая техническая задача - увеличение точности определения ТТР, экономия газа, используемого для охлаждения гигрометра и уменьшение времени измерения ТТР.

Решение поставленной задачи достигается тем, что в способе определения температуры точки росы, содержащим охлаждаемое зеркало-линейку, вдоль которого существует градиент температуры устанавливают указатели температуры и систему регистрации состояния его поверхности. Новым является то, что зеркало-линейку разбивают на ряд отдельных элементарных участков общим числом n >> 1, на каждом из которых независимо устанавливают постоянную температуру Тк(1 ≤ к ≤ n), температуры участков устанавливают таким образом, что T1 > T2 > T3...>Tn, где T1 - температура первого участка, Tn - температура последнего участка; пропускают газ так, что он проходит последовательно над элементарными участками зеркала и регистрируют состояние поверхности каждого участка с тем, чтобы определить границу раздела участков, покрытых и непокрытых конденсатом, после чего зеркало очищают и после очистки на первом элементарном участке устанавливают температуру последнего участка, где конденсат еще не выпал, а на n-ом элементарном участке температуру следующего элементарного участка, где конденсат уже выпал, и температуру точки росы Тр определяют из соотношения

где Тi - температура последнего непокрытого конденсатом участка, а Ti+1 - температура первого покрытого конденсатом участка.

Новым является также то, что температура каждого из отдельных элементарных участков устанавливается с помощью термоэлектрического холодильного устройства, а также то, что после определенной выдержки одно значение температуры каждого модуля может меняться на другое, а временной закон управления температурой определяется оператором, либо программным устройством исходя из алгоритма работы прибора.

Благодаря этому термометрический статический гигрометр приобретает функции термометрического динамического, что расширяет его функциональные возможности, позволяя использовать другие алгоритмы определения ТТР. Это также является новым признаком.

Способ реализуется устройством, представленным на чертежах.

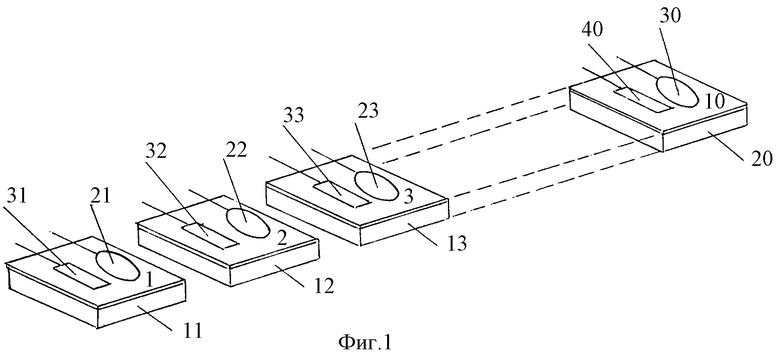

На фиг.1 изображено протяженное зеркало гигрометра, состоящее из нескольких (для определенности десяти) элементарных участков 1, 2, 3, 10, каждый из которых расположен на отдельном термоэлектрическом холодильном элементе 11, 12, 13, 20. На самих элементарных участках зеркала помещены датчики температуры 21, 22, 23, 30 и датчики наличия пленки конденсата 31, 32, 33, 40. Зеркало, составленное из элементарных участков, помещено в силовой корпус (как и в приборе TТP), выдерживающий рабочее давление газа и снабженный входным и выходным штуцерами (на фиг. 1 не показаны).

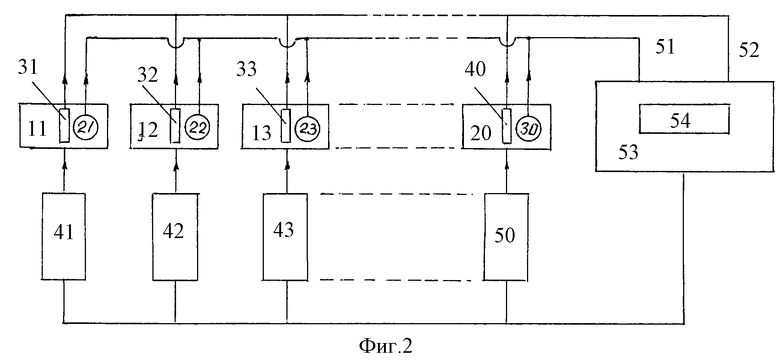

На фиг. 2 приведена структурная схема гигрометра. На нем показаны управляемые источники питания 41, 42, 43, 50 термоэлектрических холодильников 11, 12, 13, 20. Сигналы о величинах температуры на каждом элементе, т.е. с датчиком 21, 22, 23, 30 по кабелю связи 51 поступают на блок обработки 53. Аналогично сигналы о наличии или отсутствии пленки конденсата с датчиков 31, 32, 33, 40 по кабелю связи 52 поступают на блок обработки 53. Информация о точке росы высвечивается на индикаторе 54.

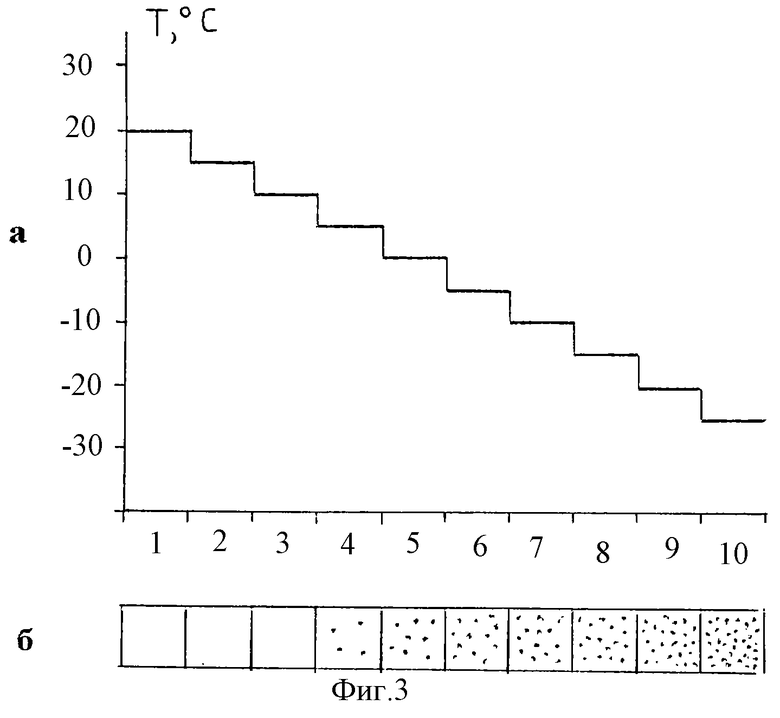

На фиг. 3а приведены эпюры температур на элементарных участках 1, 2, 3.. . 10 зеркала-линейки при величине ступеньки температуры между участками ΔT = 5oС; на фиг. 3б представлена качественная картина состояния поверхности элементарных участков при определении ТТР. Плотность точек пропорциональна количеству осажденного конденсата.

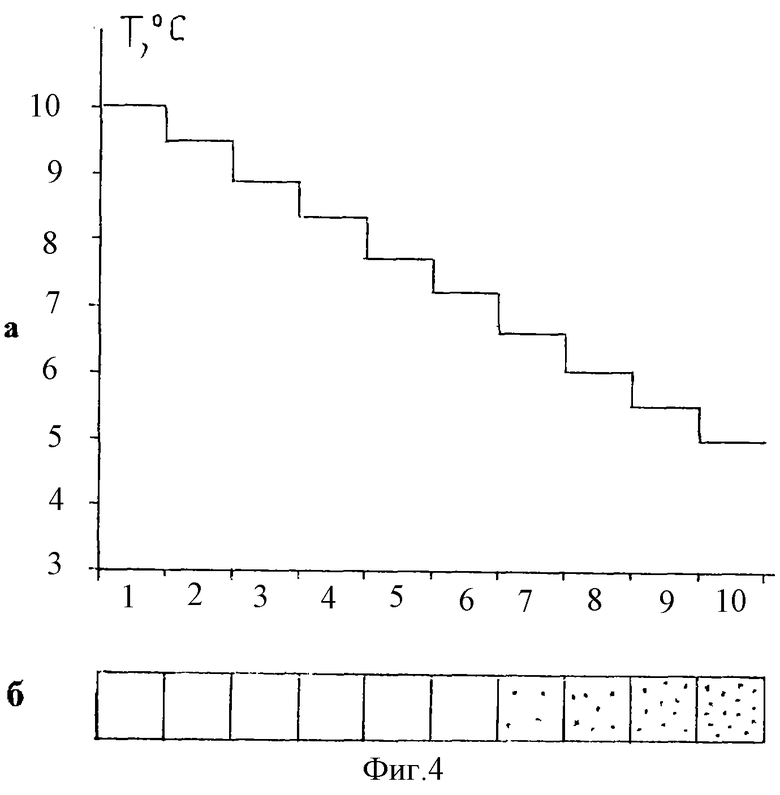

На фиг. 4а,б приведены те же эпюры температур и картина состояния поверхности для случая, когда величина ступеньки ΔТ = 0,555oС. Диапазон температур на фиг. 3а составляет 45oС, а на фиг. 4а-5oС. (Численные значения температурного диапазона, показанные на фиг. 3а и 4а, принципиального значения не имеют и взяты конкретными лишь для удобства разъяснения работы устройства).

Способ реализуется следующим образом.

Пусть природный газ, имеющий для определенности точку росы по влаге Тр = 6,8oС, протекает от входного штуцера к выходному, проходя последовательно над элементарными участками зеркала от первого до десятого. По программе, заложенной в блок обработки 53, первоначальное распределение температур на элементарных участках зеркала будет таким, чтобы заведомо захватить в диапазон измеряемую ТТР. Обычно точка росы природного газа лежит в диапазоне +25 ÷ -20oС. Отсюда первоначальное распределение температур устанавливается такое, как показано на фиг. 3а. Источники питания 41, 42, 43, 50 с помощью блока управления и обработки сигнала 53 поддерживают постоянство температуры в течение необходимого времени для измерения (обычно 5-10 мин). После установки значений температуры, указанных на фиг. 3а, на элементы 10, 9, 8, 7, 6, 5 и 4 с температурой ниже 6,8oС, начинает выпадать водяной конденсат, что отмечается соответствующими датчиками 40, 39, 38, 37, 36, 35 и 34. За указанное время выдержки совершенно определенно можно будет сказать, что на участке 4 пленка устойчиво существует и продолжает расти, а на участке 3 пленка не регистрируется. Это означает, что ТТР лежит между 5 и 10oС.

После этого зеркало очищается, для чего на всех участках зеркала 1-10 устанавливается температура Т>>Тp. При этом влага испаряется и пары ее уносятся потоком газа.

После очистки устанавливают на 1-м элементарном участке температуру последнего участка, где конденсат еще не выпал (в данном случае 3-го), а на 10-м элементарном участке - температуру следующего элементарного участка, где конденсат уже выпал (в данном случае 4-го) - фиг. 3б и выдерживают необходимое время (5÷10 мин). Так как температура точки росы газа принята равной 6,8oС, то соответственно датчики 40, 39, 38, и 37 последовательно отметят появление пленки конденсата и рост ее толщины, а датчики 36, 35, 34... 31 не отметят появление этой пленки. Это означает, что температура начала конденсации лежит между температурами участков 6 и 7. Поскольку шаг по температуре ΔT составляет 5/9 = 0,555oС, то ТТР заключена между Т7 = 10-6•0,555= 6,67oС и Т6 = 10-5•0,555 = 7,225oС. Отсюда можно принять, что точка росы газа равна (6,67+7,22)/2=6,94oС, что отличается от истинной на 0,14oС. Точность определения ТТР равна половине величины ступени ΔТ и в рассматриваемом случае составляет 0,28oС.

Для работы по предлагаемому способу определения ТТР по приведенной схеме был создан рабочий макет гигрометра. В качестве элементарных участков зеркала использовались пластинки поликора размером 16x18х1 мм3. Охлаждение их проводилось термоэлектрическими охлаждающими устройствами типа К2-158-1/1,5 Российской фирмы "Остерм". Датчиками температуры являлись микросхемы ТМР01 фирмы Analog Devices. Датчики наличия пленки были изготовлены на основе волноводов поверхностной волны в миллиметровом диапазоне длин волн, чувствительные к малейшим следам влаги [4, 5].

Устройство было проверено в лабораторных условиях с помощью созданного ранее генератора влажного воздуха, а затем на Степновской станции подземного хранения газа (Саратовская обл.) на природном газе и показало как принципиальную пригодность для измерения ТТР, так и более высокие метрологические характеристики. Контрольные измерения ТТР проводились штатными приборами "Харьков-1М" и новейшим термометрическим оптоволоконным гигрометром "Конг-Прима 2", разработанным Российской фирмой "Вымпел".

Источники информации

1. Халиф А.Л., Туровский Е.Н., Сайкин В.В., Сахаров В.Е., Бахметьев П.И.

Приборы для определения влажности природного газа. Москва, ИРЦ Газпром, 1995, 45 с.

2. Гриценко А.И., Истомин В.А., Кульков А.Н., Сулеиманов Р.С.

Сбор и промысловая подготовка газа на северных месторождениях России. М. : Недра, 1999, 473 с.

3. Плехоткин В.М., Ткаченко М.Р., Серебро Ж.М.

Методические особенности определения точки росы природных газов. В сборнике: Всесоюзная научно-техническая конференция "Гермогаз-89", Харьков, 27.11.1989, 209-214 с.

4. Москалев И.Н., Кориткин И.П., Москалев M.И., Вышиваный И.Г., Хохрин Л.П., Орехов Ю.И., Филиппов A.Г.

Микроволновая техника для газовой промышленности, 1997, 10, 56-58 с.

5. Деревягин A.M., Миронов К.И.

Контрольная и поверочная аппаратура по измерению влагосодержания природного газа. // В сб. О научно-технических проблемах обеспечения перехода на взаимозачеты за поставляемый природный газ по его энергетическим показателям. - М.: ИРЦ Газпром, 1997, 36-43 с.

Изобретение относится к измерению влажности природного газа. В способе зеркало-линейка разбивается на n элементарных участков (n>>1), на каждом из которых устанавливается и поддерживается своя температура, постоянная по всему участку. Кроме того, каждый элементарный участок снабжается датчиком температуры и указателем состояния поверхности этого участка, отмечающим отсутствие или наличие на ней конденсата. Температуры элементарных участков после определенной выдержки могут меняться, причем временной закон управления определяется либо оператором, либо программным устройством. Погрешность измерения температуры точки росы этим способом определяется в основном уровнем поддержания постоянства температуры элементарного участка и не превышает величины ±0,1oС, что в 5÷10 раз ниже погрешностей, даваемых приборами этого класса. Технический результат - уменьшение погрешностей измерения. 4 ил.

Способ определения температуры точки росы, основанный на использовании охлаждаемого металлического зеркала-линейки, размещенного в корпусе конденсационного гигрометра, заключающийся в том, что вдоль зеркала-линейки устанавливают указатели температуры, регистрируют состояние поверхности зеркала-линейки и определяют температуру точки росы по границе раздела двух участков зеркала-линейки - покрытого и не покрытого конденсатом, причем температуру границы раздела определяют путем интерполяции показаний двух соседних указателей температуры, отличающийся тем, что зеркало-линейку разбивают на ряд отдельных элементарных участков общим числом n >>1, на каждом из которых независимо устанавливают постоянную температуру Тк(1≤ к ≤ n), температуры участков устанавливают таким образом, что Т1>T2>T3...Тn, где Т1 температура первого участка, Tn - температура последнего участка; пропускают газ так, что он проходит последовательно над элементарными участками зеркала, и регистрируют состояние поверхности каждого участка с тем, чтобы определить границу раздела участков, покрытых и не покрытых конденсатом, после чего зеркало очищают и после очистки на первом элементарном участке устанавливают температуру последнего участка, где конденсат еще не выпал, а на n-м элементарном участке температуру следующего элементарного участка, где конденсат уже выпал, и температуру точки росы Тр определяют из соотношения

где Тi - температура последнего непокрытого конденсатом участка;

Тi+1 - температура первого покрытого конденсатом участка.

| RU 94025981 А1, 27.05.1996 | |||

| ГИГРОМЕТР | 1997 |

|

RU2117278C1 |

| DE 3710189 С1, 29.12.1988 | |||

| GB 2070772 А, 09.09.1981. | |||

Авторы

Даты

2003-02-10—Публикация

2000-04-12—Подача