Изобретение относится к области измерительной техники, а именно к измерению влажности газов, в частности природных, содержащих высокий уровень технологических примесных компонентов - компрессорного масла, паров осушающих спиртов (гликолей), высших углеводородов.

Существует ряд способов для определения влажности газов [1].

Наиболее близким к заявляемому является конденсационный способ измерения влажности газов. Исследуемый газ пропускают над металлическим зеркалом, которое постепенно охлаждают. Одновременно ведут наблюдения за состоянием поверхности зеркала и измеряют его температуру Т. При некоторой температуре Т=Тк поверхность зеркала начинает запотевать: на ней конденсируются микрокапли воды - выпадает роса. Температура Tк, называемая температурой точки росы (Тр, ТТР), однозначно связана с влагосодержанием газа и является мерой влажности [1], [5], [10].

Приборы, основанные на описанном принципе, называются конденсационными гигрометрами. Известны конденсационные гигрометры: «Харьков 4», «Bovar», «CG-Chandler», «Dew Point Tester» и приборы серии «Конг - Прима», содержащие охлаждаемое зеркало, температура поверхности которого или изменяется со временем или меняется вдоль зеркала [1], [7].

Конденсационные гигрометры находят широкое применение на предприятиях газового комплекса, т.к. измеряемая ими величина ТТР определяет запас надежности по соблюдению требуемых условий эксплуатации работы трубопровода: если температура Тр сравнивается с температурой стенок газопровода или становится ниже ее, на внутренней поверхности трубы появляется вода, конденсирующаяся из газа. При этом нарушаются условия грамотной эксплуатации газопровода: внутренняя поверхность регулирующей аппаратуры (задвижки, краны, диафрагмы и т.п.) начинает покрываться водяной пленкой и обрастать кристаллогидратами; при значительном количестве воды поток газа становится газожидкостным - двухфазным. Это снижает пропускную способность газопровода, вызывает необходимость повышать перепады давлений между компрессорными станциями, приводит к целому ряду негативных моментов. Поэтому перед подачей газа в газопровод его осушают до определенной температуры точки росы, нормированной ОСТом; она зависит от климатического пояса, по которому проходит газопровод, и от времени года [2]. Как правило, для осушки газа используют абсорберы с жидким абсорбентом (главным образом - гликоли; далее для определенности - диэтиленгликоль - ДЭГ) [10].

При измерении ТТР газа на выходе абсорбера с помощью конденсационных гигрометров возникают трудности, связанные с тем обстоятельством, что для холодного климатического пояса ТТР паров самого осушителя - ДЭГа (Т ) лежит гораздо (на 30-40°С) выше, чем ТТР осушенного газа по влаге (Т

) лежит гораздо (на 30-40°С) выше, чем ТТР осушенного газа по влаге (Т ). Отсюда, при понижении температуры зеркала гигрометра, с целью определить температуру конденсации паров воды, пары ДЭГа начинают конденсироваться при существенно более высокой температуре зеркала, чем пары воды. Это обстоятельство серьезно осложняет процесс измерения Т

). Отсюда, при понижении температуры зеркала гигрометра, с целью определить температуру конденсации паров воды, пары ДЭГа начинают конденсироваться при существенно более высокой температуре зеркала, чем пары воды. Это обстоятельство серьезно осложняет процесс измерения Т , т.к. пленка ДЭГа образуется гораздо раньше, чем пленка влаги. Дополнительным моментом, вносящим значительную погрешность в процесс определения Т

, т.к. пленка ДЭГа образуется гораздо раньше, чем пленка влаги. Дополнительным моментом, вносящим значительную погрешность в процесс определения Т , является то обстоятельство, что сконденсировавшиеся на зеркале пары ДЭГа сорбируют влагу из газа, подаваемого в гигрометр, что размывает сам момент начала конденсации паров воды [3, 7].

, является то обстоятельство, что сконденсировавшиеся на зеркале пары ДЭГа сорбируют влагу из газа, подаваемого в гигрометр, что размывает сам момент начала конденсации паров воды [3, 7].

Например, если температура последних тарелок абсорбера, задающих температуру паров ДЭГа, уносимых с осушенным газом, составляет 10-20°С (типичные значения), то равновесная концентрация паров ДЭГа будет составлять 0,5-1,2 мг/м3. Количество же воды в газе, осушенном до -20°С (Тр=-20°С) составит ~0,8 г/м3. Таким образом, концентрация ДЭГа в паровой фазе будет составлять от 0.06% до 0.15% от концентрации влаги в газе. Учитывая, что ТТР по ДЭГу лежит в области 10-20°С, динамические гигрометры («Конг-Прима-2», «Конг-Прима-4», «Bovar» и др.), в которых осуществляется постепенное охлаждение зеркала от высоких температур до ТТР газа по влаге, пройдут "расстояние" от ТТР по ДЭГу до ТТР по влаге, снижая температуру со скоростью 2 градуса в минуту [5], за 15-20 минут. При этом из-за постоянного протока газа на зеркале гигрометра успеет накопиться значительная пленка конденсата ДЭГа, и различить момент начала образования на ней новой пленки - пленки воды - задача достаточно тяжелая. Это является недостатком способа при измерении ТТР газа на выходе абсорбера.

Недостатком приведенного выше способа является также то обстоятельство, что с его помощью невозможно корректно измерить ТТР, т.к. определение ТТР по температуре начала конденсации Тк или температуре начала испарения Ти, либо по обеим этим температурам приводит к значительным погрешностям, особенно в случае низких ТТР (минус 10-20°С), т.к. фиксируемая температура начала конденсации Тк будет всегда ниже, а фиксируемая температура начала испарения Ти - всегда выше истинной ТТР [8].

Техническим результатом предлагаемого решения является создание способа определения влажности газа после установки гликолевой осушки газа.

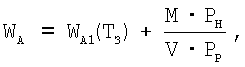

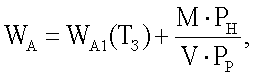

Технический результат достигается тем, что в способе определения влажности природного газа после гликолевой осушки, заключающимся в том, что газ пропускают над охлаждаемой поверхностью металлического зеркала и определяют значение температуры точки росы (ТТР), газ при рабочем давлении Рр подают в замкнутый объем V, с помощью зеркала охлаждают весь газ до температуры Тз, заведомо ниже ТТР (Тр), устанавливают термогигрометрическое равновесие между выпавшим конденсатом и окружающим газом, измеряют массу выпавшей на зеркало воды М, находят абсолютное, приведенное к нормальным условиям, влагосодержание WA1(Тз) по известным таблицам или графикам, связывающим влагосодержание газа с температурой точки росы при рабочем давлении, соответствующее насыщенному газу при температуре Тз и рассчитывают полное приведенное влагосодержание исходного природного газа по соотношению:

Рн- нормальное давление, затем по тем же таблицам или графикам находят ТТР.

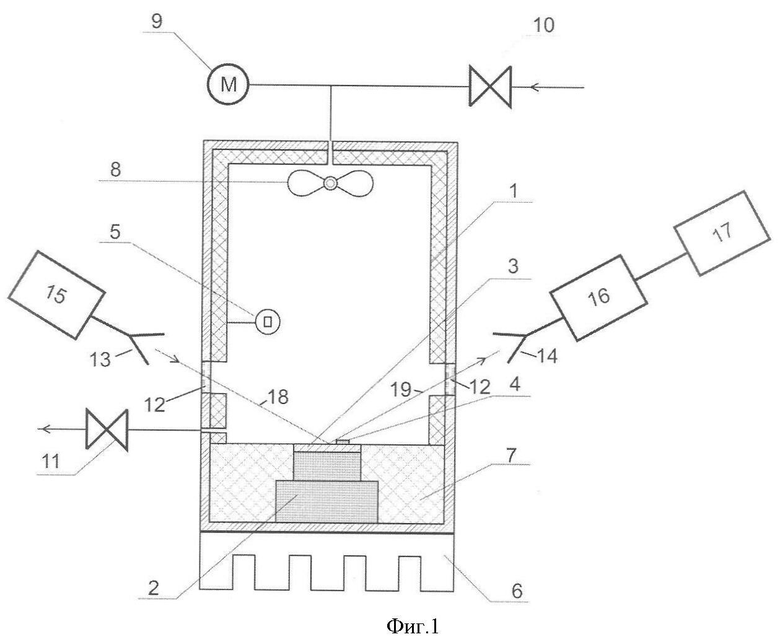

На фиг.1 представлено устройство, реализующее заявленный способ. Устройство содержит замкнутый сосуд 1, в котором расположен термохолодильник 2 с охлаждаемым зеркалом 3, датчиком температуры зеркала 4, датчиком температуры газа 5 и теплоотводом 6. Весь нижний торец сосуда 1 и его стенки, за исключением зеркала 3, закрыт термоизолятором 7 (например, пенопластом). В верхней части сосуда расположен очень медленно вращающийся вентилятор 8, перемешивающий газ с целью выравнять его температуру, манометр 9; входной вентиль 10 соединяет сосуд 1 с трубопроводом, вентиль 11 открывается во время прокачки новой порции газа, в рабочем положении вентили 10 и 11 закрыты; окна для ввода светового или микроволнового излучения 12, излучающий рупор 13, принимающий рупор 14, источник излучения 15, приемник излучения 16, регистрирующее устройство 17; цифрами 18 и 19 обозначены падающий и отраженный световой или микроволновый лучи.

Регистрирующее устройство 17 позволяет однозначно связать наблюдаемый эффект - ослабление светового или микроволнового луча - с толщиной пленки воды и, зная поверхность конденсации, вычислить полную массу воды М, сконденсировавшуюся на зеркале.

Все устройство предварительно калибруют по газу с известной величиной влажности, полученному от генераторов влажного газа типа «Полюс», «Родник-2», «Родник-3» и др. [12; 7], или с использованием высокоточных измерителей влажности [13; 7].

На фиг.2 представлены графики временного хода температуры зеркала Тг, температуры газа Тг и массы воды М, сконденсировавшейся на зеркале 3.

На фиг.3 представлен график взаимнооднозначного соответствия абсолютного влагосодержания WА и температуры точки росы для природного газа с плотностью р=0,70 г/м3 при давлении Р=0,1…72 МПа, приведенный в работе [11]. Абсолютное влагосодержание WA(г/м3) на фиг.3 приведено к нормальным условиям, т.е. к 760 мм рт. ст.(0,1013 МПа) и 20°С, численная таблица, соответствующая зависимости W(P, Тр), по которой построены графики фиг.3, приведена в работах [4], [10].

Способ реализуется следующим образом. Рассмотрим на конкретном примере один цикл измерения. Пусть для определенности рабочие условия таковы, что газ в газопроводе находится при рабочем давлении Рр=5 МПа и температура газа Tг=7°С, пусть точка росы по влаге будет Tр=3°С.

Вначале объем 1 заполняют газом из газопровода. Для этого приоткрывают вентиль 11 и постепенно выпускают прежнюю порцию газа. При этом давление падает до 0,1 МПа. Затем приоткрывают вентиль 10 и организуют продувку газа с целью очистки сосуда 1. После этого, постепенно открывая вентиль 10, устанавливают в сосуде рабочее давление Р0=5 МПа. Поскольку температура в газе возрастет из-за адиабатического сжатия, продолжают продувку нагретого газа при рабочем давлении до тех пор, пока температура в сосуде 1 не станет равной температуре газа в трубопроводе. Закрывают вентили 10 и 11.

В момент времени t=t1 (см. фиг.2) на термохолодильник подается напряжение и устанавливается режим максимального тока; в момент времени t2 температура зеркала Тз и температура газа Тг начинают падать. При понижении температуры Тз ниже 3°С на зеркало начинает выпадать конденсат, масса которого растет со временем и с понижением температуры (фиг.2б).

Процесс достижения термодинамического и гигрометрического равновесия между температурой газа и температурой зеркала занимает много времени, т.к. газ охлаждается медленно и его температура асимптотически приближается к температуре Тз. С целью достижения стопроцентной относительной влажности, в момент времени t3 температуру холодильника устанавливают на 15-20°С выше, чтобы началось испарение сконденсированной влаги. Процесс испарения при наличии перемешивания газа с помощью вентилятора идет быстрее, чем процесс конденсации, газ быстро насыщается парами воды, а температура его сравнивается с температурой зеркала Тз. Масса сконденсировавшейся на зеркале воды при этом становится неизменной: в районе момента t4 наступает гигрометрическое равновесие - относительная влажность газа достигает 100% и далее не меняется (фиг.26).

После достижения гигрометрического равновесия, т.е. после момента времени t4, определяют температуру газа Тг по термометру 5, которая и является его температурой точки росы (Тр2=Тг), а регистрирующее устройство 17 замеряет массу конденсата М.

Зная температуру точки росы газа Тг, по фиг.3 находят его абсолютное, приведенное к нормальным условиям влагосодержание WA1 (Тз) в единице объема, а зная (из измерений) величину массы осажденного конденсата М, рассчитывают дополнительное приведенное влагосодержание  , так что полное приведенное влагосодержание газа WA ходят как сумму влагосодержаний WA1(Tз) WA2: WA=WA1(Tз)+А2.

, так что полное приведенное влагосодержание газа WA ходят как сумму влагосодержаний WA1(Tз) WA2: WA=WA1(Tз)+А2.

Покажем на численном примере, как это делается.

Пусть мы имеем в сосуде 1 при Рр=5,0 МПа стопроцентную относительную влажность, отвечающую температуре точки росы Тр=Тг=-20°С.

По измерению ослабления сигнала, отразившегося от зеркала, в случае если гигрометр оптический, или по измерению затухания сигнала, если гигрометр микроволновый, находим количество выпавшей на зеркало влаги. Поскольку эта влага выпала из известного объема, можно подсчитать, сколько воды в газе было первоначально, то есть найти полное влагосодержание W, и затем, пользуясь таблицей насыщенных паров воды, определить и ТТР.

Пусть объем сосуда 1 равен 3 литрам.

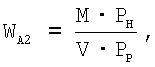

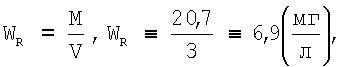

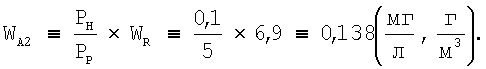

Далее определили, что на зеркале сконденсировалось М=20,7 мг воды. Поскольку это количество воды сконденсировалось из объема 3 л, то влагосодержание каждого литра стало меньше на величину

(WR - дополнительное влагосодержание при рабочем давлении) чему соответствует дополнительное абсолютное приведенное влагосодержание газа при нормальных условиях WA2, рассчитываемое по соотношению

Поскольку мы имеем (создали) газ, имеющий Tp=Tз=-20° C, то в нем (см. фиг.3) абсолютное приведенное влагосодержание составляет WA (Тз)=0.027 г/м3. Таким образом полное приведенное влагосодержание анализируемого газа будет равно

Поскольку мы имеем (создали) газ, имеющий Tp=Tз=-20° C, то в нем (см. фиг.3) абсолютное приведенное влагосодержание составляет WA (Тз)=0.027 г/м3. Таким образом полное приведенное влагосодержание анализируемого газа будет равно

WA=WA1(Tз)+WA2(M)=0,027 г/м3+0,138 г/м3=0,165 г/м3, чему соответствует точка росы анализируемого газа Tр=3°С(см. фиг.3).

Основное преимущество предлагаемого способа определения влагосодержания или ТТР газа по влаге, по сравнению с конденсационным методом, состоит в том, что он позволяет проводить измерения без протока и использовать для анализа небольшой объем газа (в приведенном примере 3 л). В этом объеме содержится крайне малое количество паров ДЭГа, которое не способно помешать проведению измерения влажности. Это позволяет проводить измерения W и ТТР в сильно загрязненных газах, в частности на выходе абсорберов гликолевой осушки.

Способ был опробован в лабораторных условиях. В качестве гигрометра, охлаждающего газ и определяющего массу сконденсированной воды М, применялся микроволновый гигрометр ГММ-01, в свое время использовавшийся для определения ТТР в природном газе на станции подземного хранения газа в пос. Степное (Саратовской обл.), где он работал совместно со штатными гигрометрами "Харьков-1" и современными оптоволоконными приборами «Конг-Прима-2» и «Конг-Прима-4» [6]. Гигрометр был доработан: значительно увеличена площадь поверхности зеркала и мощность охлаждающего термохолодильника.

Измерения ТТР в газе в присутствии паров гликоля показали, что способ может быть применен для решения задачи определения Тр по влаге в осушенном природном газе после абсорбера гликолевой осушки.

Основная погрешность прибора в настоящее время определяется главным образом погрешностью измерения массы выпавшего конденсата и при определении влагосодержания составляет величину ~0,1÷0,2 мг/литр, что дает неопределенность в ±3°С при определении ТТР в районе температуры минус 20°С.

Источники информации

1. Халиф А.Л., Туревский Е.Н., Сайкин В.В., Сахаров В.Е., Бахметьев П.И. Приборы для определения влажности природного газа. М.: ИРЦ Газпром, 1995, с.45.

2. ОСТ 51. 40-93 Физико-химические показатели природных газов, поставляемых и транспортируемых по магистральным трубопроводам.

3. Москалев И.Н., Чистиков С.П. Температура точки росы по влаге при гликолевой осушке. Газовая промышленность, №5, 2002, с. 60-63.

4. Гриценко А.И., Истомин В.А., Кульков А.Н., Сулейманов Р.С. Сбор и промысловая подготовка газа на северных месторождениях России. М.: Недра, 1999,с. 474.

5. ГОСТ 20060-83 Газы горючие, природные, методы определения содержания водяных паров и точки росы влаги. М.: Из-во стандартов, 1984, с.16.

6. Москалев И.Н., Кориткин И.П., Ушаков В.А. и др. Опыт использования микроволнового гигрометра на станции ПХГ. // Газовая промышленность, 2004, №5, с. 63-66.

7. Вышиваный И.Г., Костюков В.Е., Москалев И.Н. Конденсационные гигрометры: состояние и перспектива совершенствования. // Автоматизация, телемеханизация и связь в нефтяной промышленности, 2007, №7, с. 2-12.

8. Москалев И.Н. Корректное определение ТТР конденсационными гигрометрами. // Газовая промышленность, 2004, №4, с.68-70.

9. Индикатор кондиционности газов «Харьков 1М». Паспорт АСА 2.844,000 ПС.ТО. - ВНПО «Союзгазавтоматика», 1978.

10. Ланчаков Г.А., Кульков А.Н., Зиберт Г.К. Технологические процессы подготовки природного газа и методы расчета оборудования. М.: Недра, 2000, с. 280.

11. Плотников В.М., Подрешетников В.А., Тетеревятников Л.Н. Приборы и средства учета природного газа и конденсата. Л.: Недра, 1998, 240 с.

12. Селезнев С. В., Деревягин A.M., Агальцов А.Г., и др., Поверочный комплекс «КОНГ». Наука и техника в газовой промышленности, №4, 2003, с. 37-44.

13. Ивченко Ю.А., Мамонтов Г.М., Федоров А.А. Michell Instruments, Конденсационные гигрометры. Приборы, 2004, №3 (45), с. 20-22.

Изобретение относится к области измерительной техники, а именно к измерению влажности газов, в частности, природных, содержащих высокий уровень технологических примесных компонентов - компрессорного масла, паров осушающих спиртов (гликолей), высших углеводородов. Техническим результатом изобретения является снижение погрешности. Сущность способа заключается в том, что газ пропускают над охлаждаемой поверхностью металлического зеркала и определяют значение температуры точки росы (ТТР). Газ при рабочем давлении подают в замкнутый объем, с помощью зеркала охлаждают весь газ до температуры, заведомо ниже ТТР. Устанавливают термогигрометрическое равновесие между выпавшим конденсатом и окружающим газом и измеряют массу выпавшей на зеркало воды. Находят абсолютное, приведенное к нормальным условиям влагосодержание, соответствующее насыщенному газу при температуре зеркала, по известным таблицам или графикам, связывающим влагосодержание газа с температурой точки росы при рабочем давлении. Рассчитывают полное приведенное влагосодержание исходного природного газа по установленному математическому соотношению, затем по тем же таблицам или графикам находят ТТР. 3 ил.

Способ определения влажности природного газа после гликолевой осушки, заключающийся в том, что газ пропускают над охлаждаемой поверхностью металлического зеркала и определяют значение температуры точки росы (ТТР), отличающийся тем, что газ при рабочем давлении РР подают в замкнутый объем V, с помощью зеркала охлаждают весь газ до температуры зеркала TЗ, заведомо ниже ТТР (ТР), устанавливают термогигрометрическое равновесие между выпавшим конденсатом и окружающим газом, измеряют массу выпавшей на зеркало воды М, находят абсолютное, приведенное к нормальным условиям, влагосодержание WA1(ТЗ) по известным таблицам или графикам, связывающим влагосодержание газа с температурой точки росы при рабочем давлении, соответствующее насыщенному газу при температуре ТЗ, и рассчитывают полное приведенное влагосодержание исходного природного газа по соотношению:

PH - нормальное давление, затем по тем же таблицам или графикам находят ТТР.

| Способ измерения влажности газа | 1975 |

|

SU593127A1 |

| Датчик прибора для определения абсолютной влажности газа | 1949 |

|

SU86442A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ГАЗА | 2005 |

|

RU2286560C1 |

| WO 2007036353 A2, 05.04.2007. | |||

Авторы

Даты

2009-07-10—Публикация

2008-01-09—Подача