Изобретение относится к области производства гражданской продукции (ГП) и касается способа изготовления металлических валов, облицованных по наружной поверхности износостойкой полиуретановой оболочкой. Необходимость повышения адгезионной прочности полиуретановой оболочки с металлической поверхностью вала связана с большими перегрузками, возникающими при их использовании в бумагоделательных машинах и других агрегатах и аппаратах. Эти нагрузки воздействуют на облицовку и в силу недостаточной прочности адгезии ее материала к стали отслаивают оболочку от металлической поверхности вала.

В товарах народного потребления, в частности в полиуретановых валах, используемых для эскалаторов метрополитена, для бумагоделательных машин целлюлозно-бумажной промышленности, для насосов нефте- и газодобывающей промышленности, а также для узлов машин в других областях техники, необходимо обеспечить надежное скрепление полиуретановой оболочки с металлической поверхностью вала. Именно этот шов, состоящий из различных материалов, имеющих различные коэффициенты линейного расширения, является наиболее уязвимым при воздействии тепловых и механических перегрузок.

Известны агенты, повышающие адгезию металла (стали) к органическим высокомолекулярным соединениям (патент Японии 56-148364, кл. С 09 J 13/16, С 08 G 18/38), состоящим из сложных полиэфиров, поливинилхлоридов и др.

Агенты включают в себя также триолы с толуилендиизоцианатом и тетраметиленгликоль. Получают нагреванием до 150oС до определенного содержания изоцианатных групп с последующим взаимодействием образовавшегося соединения с блокирующим агентом. Недостатком данного метода повышения адгезии является проведение реакции в несколько этапов в высокотемпературном режиме, дополнительная операция, включающая контроль изоцианатных групп в процессе реакции, синтез промежуточного продукта, затем проведение синтеза с блокирующим агентом. Данные агенты пригодны для обеспечения прочной адгезии металлов с резинами и не подходят для систем, где используются полиуретаны.

В известном патенте США 4120913, кл. 260-830 и кл. С 08 L 63/00 (прототип) используется эпоксидная клеевая композиция, состоящая из эпоксидной смолы и аддукта эпоксидной смолы с диаминами и порошкообразной эпоксидной смолой с размерами частиц 10-420 мкм. Затем эпоксидная смола смешивается с полученным аддуктом в соотношении 1:1-6:1 соответственно. Клеевая композиция отверждается в течение 24 ч. Известная клеевая композиция имеет длительный срок хранения и перерабатывается путем холодного формования в гранулы, бруски или в другие формы. Для дальнейшего использования клеевую композицию необходимо расплавить на разогретой поверхности и затем привести в контакт в горизонтальном положении. После охлаждения адгезив образует "термопластическое" соединение между двумя субстратами.

Данная клеевая композиция, обладая высокой адгезией к металлическим поверхностям, неудобна при нанесении ее на цилиндрические поверхности валов, деталей или узлов и не обеспечивает достаточную прочность адгезии к полиуретановым составам. Это является основным недостатком известной клеевой композиции.

Технической задачей настоящего изобретения является достижение надежного крепления металлической поверхности вала с полиуретановой оболочкой, формуемой непосредственно на валу.

Это достигается тем, что:

- в состав адгезионного полимерного подслоя введен мелкодисперсный металлический порошок железа с размерами частиц 50-150 мкм;

- подслой равномерно наносится на подготовленную рабочую поверхность вала толщиной 50-150 мкм;

- вал прогревается до 60oС с целью равномерного распределения подслоя;

- адгезионный подслой после нанесения выдерживается при 150oС в течение не менее 5 ч для его отверждения;

- валы с отвержденным адгезионным подслоем до покрытия их полиуретановой оболочкой хранятся в производственном помещении до 30 суток, при этом прочность адгезии его к полиуретановой оболочке сохраняется на первоначальном уровне.

Технологический процесс изготовления валов состоит из следующих операций:

- обработка рабочей поверхности вала одним из известных методов: "дробеструивание" или "пескоструивание";

- очистка поверхности вала от загрязнения, остатков песка и металлической дроби растворителями;

- приготовление адгезионного подслоя;

- нанесение адгезионного подслоя и его отверждение;

- приготовление полиуретанового состава для формования оболочки;

- формование оболочки путем заливки полиуретановым составом;

- отверждение основного полиуретанового состава.

Адгезионный подслой готовится в обычных вертикальных мешателях при 20-60oС. Соотношение эпоксидной смолы и ароматического диамина составляет 1: 1-1,0: 1,5, разбавитель вводится для растворения диаминов в соотношении 1:1. Мелкодисперсный порошок железа с размерами частиц 50-150 мкм вводится в количестве 100-300 мас.ч. сверх 100 мас.ч. состава.

Целью настоящего изобретения является разработка адгезионного подслоя с повышенным уровнем эксплуатационных и технологических характеристик для надежного скрепления полиуретановой оболочки с металлической поверхностью вала.

Для компоновки и создания адгезионного подслоя была выбрана эпоксидная смола с содержанием эпоксидных групп в пределах 14-26% и подобрано такое соотношение компонентов, которое позволяет добиться сохранения текучести и живучести адгезионного подслоя в пределах 20-30 минут. Этого удалось добиться путем использования в адгезионном подслое сочетания эпоксидной смолы с содержанием эпоксидных групп в пределах 14-26%, с диаминным отвердителем и мелкодисперсным порошком железа. Это сочетание помимо обеспечения необходимой вязкости и живучести состава, одновременно обеспечивает высокую адгезионную способность полиуретановой оболочки к металлической поверхности вала. Из многочисленных опытов в предлагаемом адгезионном подслое определено количество каждого компонента, которые взяты в следующем весовом соотношении:

диаминный отвердитель (ДО):разбавитель (Р) - 1:1

эпоксидная смола (ЭС):раствор диаминного отвердителя (РДО) - 1:1 - 1,2:1

ЭС:РДО:ПЖ - 1:1:2 - 1,2:1:3

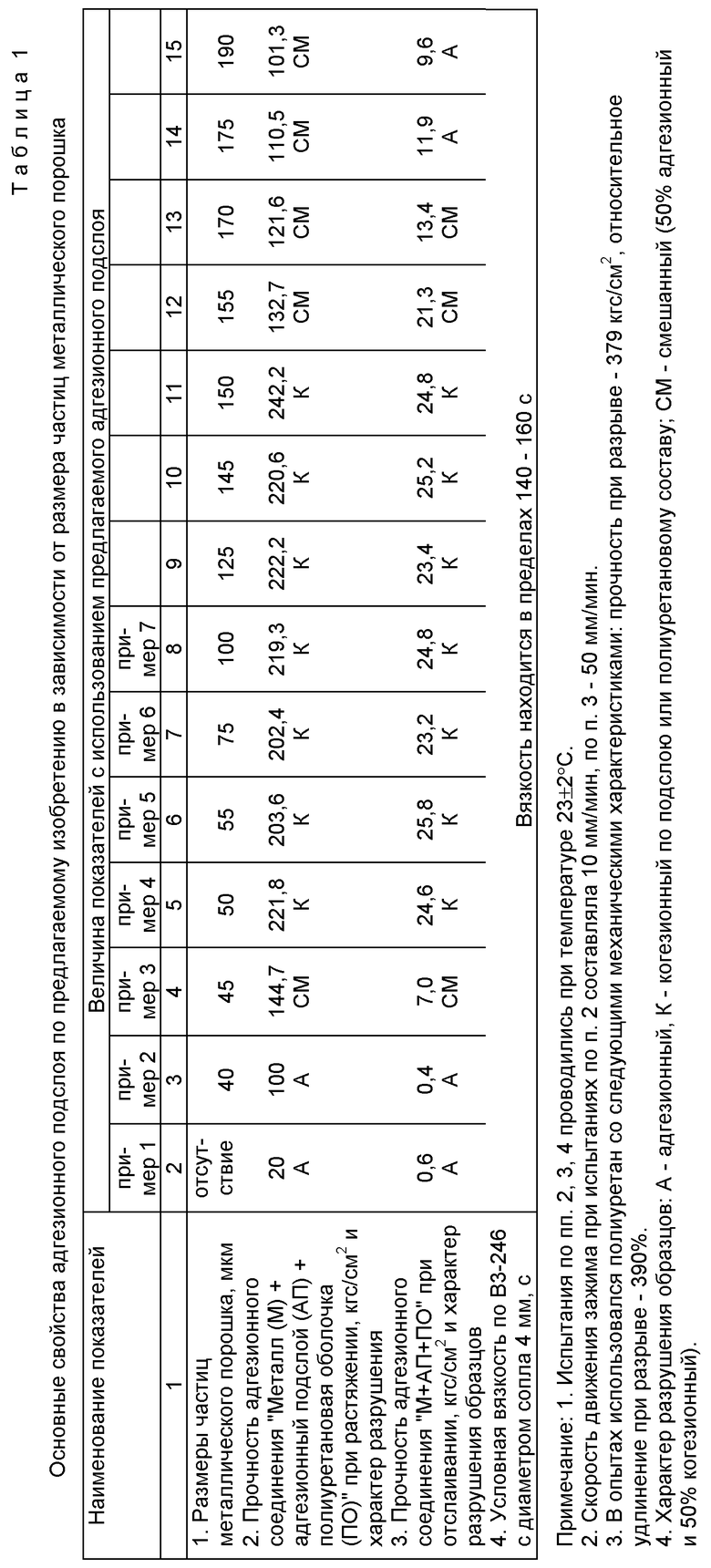

Использование мелкодисперсного порошка железа (ПЖ) различных фракций, так же, как и толщина подслоя, подбиралось экспериментальным путем. В таблице 1 приведены основные свойства предлагаемого адгезионного подслоя в зависимости от размера частиц используемого металлического порошка железа.

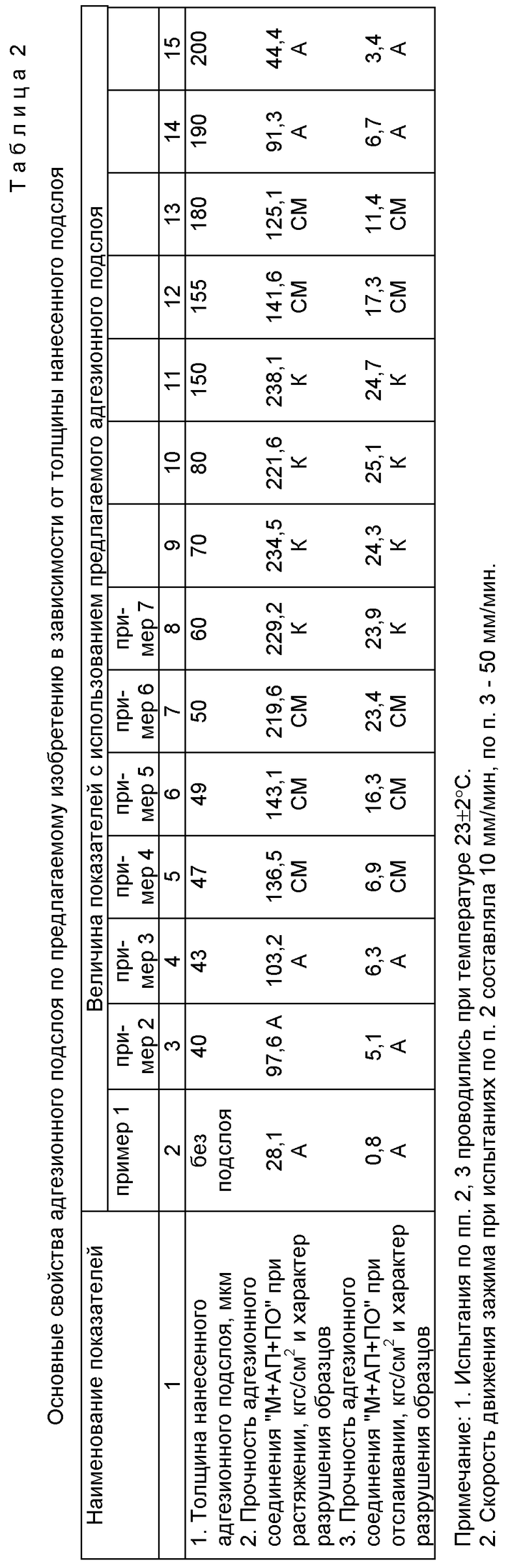

В таблице 2 приведены основные свойства предлагаемого адгезионного подслоя в зависимости от толщины нанесенного подслоя.

Технический результат предлагаемого способа изготовления валов или роликов заключается в обеспечении высокой адгезивной прочности между разнородными материалами "металл-адгезионный подслой-полиуретановый состав". Качество изготовления валов обеспечивает высокую надежность в течение всего гарантийного срока эксплуатации машин и агрегатов. Прочное скрепление металла и полиуретанового состава обеспечивается за счет активирования металлической поверхности адгезионным подслоем. Покрытия с использованием адгезионного подслоя имеют адгезию к металлу выше когезионной прочности основного состава полиуретановой оболочки. Контрольные образцы без адгезионного подслоя отслаиваются при небольшом усилии (0,5-1,0 кгс/см2).

Предлагаемый способ внедрен на опытно-химическом заводе ГУП НИИПМ при изготовлении валов для метрополитена, валов для бумагоделательных машин целлюлозно-бумажной промышленности, для поршневых насосов нефте- и газодобывающей промышленности и др.

Таким образом, использование предлагаемого способа изготовления валов обеспечивает надежное крепление полиуретановой оболочки к металлической поверхности валов или роликов, тем самым гарантируя безотказную работу машин и агрегатов в течение всего срока их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2192440C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2002 |

|

RU2216566C1 |

| ЗАЩИТНО-АДГЕЗИОННЫЙ ПОДСЛОЙ ДЛЯ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2217460C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2004 |

|

RU2260610C1 |

| СПОСОБ СКЛЕИВАНИЯ ЗАЩИТНОГО ПОЛИУРЕТАНОВОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2004 |

|

RU2274650C1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ВУЛКАНИЗОВАННОЙ РЕЗИНЫ | 2001 |

|

RU2203291C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2378307C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2188838C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2247133C2 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246519C2 |

Изобретение относится к области гражданской продукции и касается способа изготовления металлических валов, облицованных по наружной поверхности износостойкой полиуретановой оболочкой. Способ включает подготовку металлической поверхности вала, нанесение адгезионного подслоя на подготовленную поверхность вала толщиной 50-150 мкм. В адгезионный подслой вводят мелкодисперсный порошок железа с размерами частиц 50-150 мкм, а компоненты адгезионного подслоя берут в следующем весовом соотношении: диаминный отвердитель/разбавитель - 1:1; эпоксидная смола (ЭС)/раствор диаминного отвердителя (РДО) 1:1-1,2:1; ЭС: РДО:ПЖ=1:1:2-1,2:1:3. Технический результат - увеличение адгезионной прочности. 2 табл.

Способ прочного соединения полиуретановой оболочки с металлической поверхностью вала, включающий подготовку поверхности, отличающийся тем, что перед нанесением на подготовленную рабочую поверхность вала адгезионного подслоя в него вводят мелкодисперсный металлический порошок (ПЖ) с размерами частиц 50 - 150 мкм при следующем содержании компонентов, весовое соотношение: диаминный отвердитель/разбавитель - 1:1; эпоксидная смола (ЭС)/раствор диаминного отвердителя (РДО) 1:1-1,2:1; ЭС:РДО:ПЖ = 1:1:2-1,2: 1:3.

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ТЕЛА ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1994 |

|

RU2087208C1 |

| СПОСОБ ПОКРЫТИЯ ВАЛА ПОЛИУРЕТАНОМ | 1996 |

|

RU2123508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ВАЛИКА ДЛЯ ПЕЧАТАЮЩЕГО МЕХАНИЗМА | 1999 |

|

RU2164871C2 |

Авторы

Даты

2003-02-27—Публикация

2000-09-18—Подача