Изобретение относится к области электрохимических технологий, в частности к электрохимическому синтезу хлоридных растворов с целью получения гипохлоритов, используемых в качестве окислителей для обработки промышленных и бытовых стоков, а также как дезинфицирующее и отбеливающее средство.

В прикладной электрохимии гипохлориты щелочных металлов получают главным образом в бездиафрагменных электролизерах ящичного типа проточного или периодического действия.

Известно устройство в виде электролизно-водного генератора пакетного типа [1], содержащее вертикально установленные электроды, разделенные диэлектрическими прокладками с образованием ряда межэлектродных промежутков, сообщенных между собой через газоотводящие отверстия, выполненные в верхних частях электродов. Данное устройство может быть использовано для синтеза хлоридных растворов только в стационарном режиме, поскольку в нем не предусмотрено непрерывное перемещение электролита с выводом продуктов электролиза из нижней части электролизера.

Наиболее близким по конструктивному исполнению к заявляемому устройству является устройство в виде электрохимического газогенератора [2], содержащее горизонтально расположенный цилиндрический корпус, с установленными в нем электродами, в которых выполнены верхние газоотводящие и нижние соосные отверстия, диэлектрические прокладки, размещенные между электродами с образованием ряда межэлектродных промежутков, верхнюю и пропущенную через нижние отверстия в электродах нижнюю перфорированные трубы для подачи исходного электролита и отвода продуктов электролиза, газоотводящий патрубок, блок электропитания и узел крепления. Недостатком данного устройства является размещение верхней перфорированной трубы ниже газоотводящих отверстий в электродах, что снижает коэффициент заполнения межэлектродных промежутков электролитом и производительность устройства. Кроме того, пакет электродов смонтирован в корпусе, что исключает возможность монополярного подключения их к блоку электропитания, а также усложняет конструкцию устройства и работы по монтажу и демонтажу электролизера. Независимое от корпуса крепление электродов может привести к изменению геометрических параметров межэлектродных промежутков и нарушению технологических режимов процесса по причине термических деформаций элементов конструкции при электролизе.

Заявляемое устройство направлено на решение задачи, заключающейся в снижении энергозатрат, повышении производительности электролиза, коэффициента использования исходного сырья и срока службы элементов устройства.

Поставленная задача решается за счет того, что устройство выполнено в виде электролизера пакетного типа и содержит вертикально установленные электроды, в которых выполнены верхние газоотводящие и нижние соосные отверстия, диэлектрические прокладки, размещенные между электродами с образованием ряда межэлектродных промежутков, верхнюю и нижнюю перфорированные трубы для подачи исходного электролита и отвода продуктов электролиза, причем нижняя перфорированная труба пропущена через нижние отверстия в электродах, газоотводящий патрубок, блок электропитания и узел крепления.

Отличительными признаками устройства являются: размещение верхней перфорированной трубы в газоотводящих отверстиях электродов, расположение газоотводящего патрубка на конце верхней перфорированной трубы и оснащение узла крепления упругими элементами. Применительно к частным случаям выполнения устройства отличие заключается в том, что узел крепления состоит, например, из болтов и/или шпилек с гайками, а упругие элементы выполнены в виде цилиндрических или тарельчатых пружин, установленных на одном из концов болтов и/или шпилек; устройство снабжено дополнительными патрубками для подачи электролита смешения, установленными на концах верхней и нижней перфорированных труб, и дополнительной перфорированной трубой, размещенной внутри верхней перфорированной трубы. Кроме того, электроды, соединенные с блоком электропитания, имеют по своему периметру электропроводящий слой из материала, электрическое сопротивление которого меньше электрического сопротивления материала основы электродов.

Размещение верхней перфорированной трубы в газоотводящих отверстиях электродов и размещение газоотводящего патрубка на ее конце обеспечивает прохождение электролизных газов непосредственно через перфорированную трубу и смешение их с подаваемым навстречу исходным электролитом (при подаче электролита сверху). Смешение исходного электролита с отходящими газами снижает не только их температуру, но и температуру рабочего объема электролизера, что улучшает технологические параметры процесса и повышает надежность устройства за счет исключения возможного воспламенения газов.

Снабжение узла крепления электродов упругими элементами в виде цилиндрических или тарельчатых пружин повышает надежность работы уплотнительных элементов устройства за счет компенсации термических деформаций.

Снабжение устройства дополнительной перфорированной трубой, установленной внутри верхней перфорированной трубы, и дополнительными патрубками для подачи электролита смешения, размещенными на концах верхней и нижней перфорированных труб, обеспечивает более эффективное смешение электролизных газов с электролитом (при подаче электролита сверху), а также подачу электролита в каждый межэлектродный промежуток с заданными значениями концентрации и объемов, создавая условия для более полного использования исходного сырья, например хлористого натрия, и повышения уровня насыщения жидкофазных продуктов электролиза целевым компонентом, например активным хлором, тем самым повышая выход по току и снижая удельный расход электроэнергии.

Нанесение по периметру электродов электропроводящего слоя из материала с меньшим электрическим сопротивлением, например из меди, чем электрическое сопротивление материала основы электродов, например из титана, позволяет повысить равномерность распределения плотности тока по рабочей площади электродов и снизить затраты электроэнергии, расходуемой на выделение тепла, ввиду высокого удельного электросопротивления титана, которое выше аналогичного показателя для меди более чем в 28 раз (Ом•мм2/м, при 20oС).

Соединение блока электропитания с противоположными концами электродов обеспечивает равномерное распределение плотности тока по площади электродов и, как следствие, повышение стабильности протекания электролизного процесса и снижение энергозатрат.

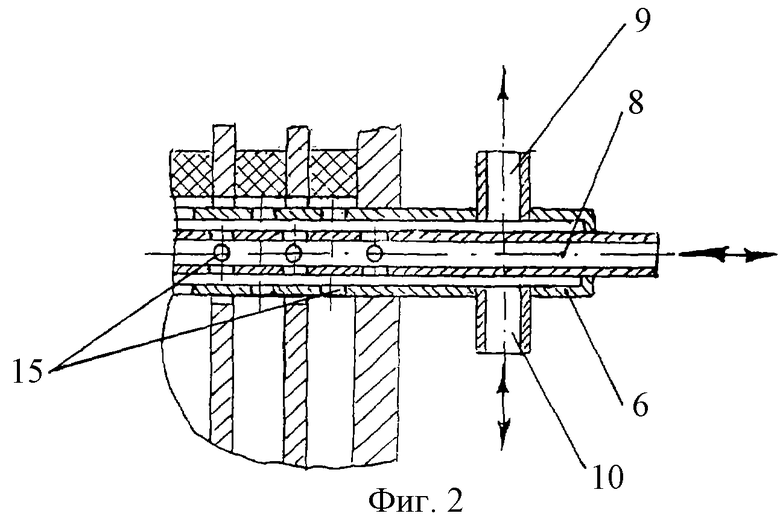

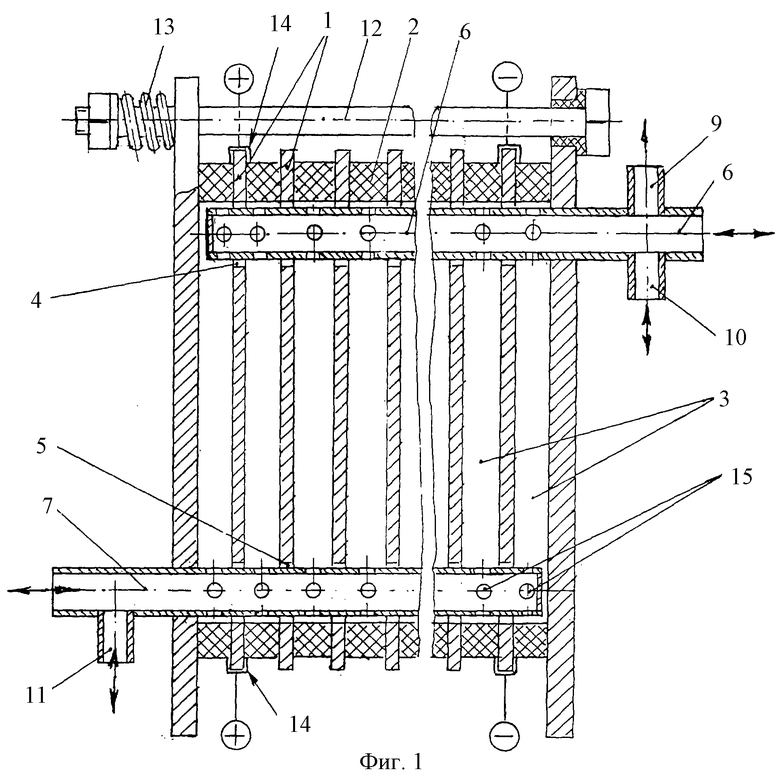

Заявляемое устройство поясняется чертежами, где на фиг.1 показан общий вид (продольный разрез), на фиг.2 - узел с двумя перфорированными трубами и патрубками для подачи исходного электролита, электролита смешения и отвода электролизных газов.

Устройство содержит электроды 1, разделенные диэлектрическими прокладками 2, межэлектродные промежутки 3, отверстия 4 и 5, выполненные в верхних и нижних частях электродов 1, верхнюю 6 и нижнюю 7 перфорированные трубы для подвода исходного электролита сверху или снизу, пропущенные через отверстия 4 и 5, дополнительную перфорированную трубу 8, установленную внутри верхней перфорированной трубы 6, патрубки 9, 10 и 11 для отвода электролизных газов и подачи электролита смешения, узел крепления 12 в виде болтов и/или шпилек с гаками, упругие элементы 13, блок электропитания (на чертеже не показан), выводы которого соединены с противоположными концами электродов 1, имеющих электропроводящий слой 14 из материала, электрическое сопротивление которого меньше электрического сопротивления материала основы электродов. Перфорированные трубы 6, 7 и 8 имеют отверстия 15, через которые осуществляется подача электролита в каждый межэлектродный промежуток с заданным объемным расходом и отвод продуктов электролиза и электролизных газов. Отверстия 15 могут быть выполнены переменного сечения по длине перфорированной трубы для регулирования объемной подачи электролита в межэлектродные промежутки.

Устройство работает следующим образом. Исходный электролит (при подаче сверху) подается в электролизер через перфорированные трубы 6 или 8 и отверстия 15 в каждый межэлектродный промежуток. Вывод электролизных газов осуществляется через патрубок 9, а продуктов электролиза - через патрубок 11 и/или нижнюю перфорированную трубу 7. В процессе электролиза происходит смешение отходящих газов с исходным электролитом в перфорированных трубах 6 или 8 при встречном их движении, что способствует интенсивному охлаждению газов.

Разбавление исходного электролита путем смешения его с электролитом другой концентрации осуществляют через патрубок 10 при подаче исходного электролита через верхнюю перфорированную трубу 6 или через патрубок 11 при подаче исходного электролита через нижнюю перфорированную трубу 7.

Реализация изобретения позволит повысить производительность, снизить энергозатраты, а также повысить коэффициент использования исходного сырья, срок службы и надежность работы электролизера.

Источники информации

1. Патент РФ 2079574, МПК 6 С 25 В 1/04, 1997.

2. Заявка Великобритании 2341615, МПК 7 С 25 В 1/04, 9/00, C 02 F 1/46, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА СОЛИ | 2006 |

|

RU2361966C2 |

| СПОСОБ ПРОВЕДЕНИЯ ЭЛЕКТРОЛИЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117078C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭЛЕКТРОЛИЗА | 1997 |

|

RU2134733C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ГИПОХЛОРИТА НАТРИЯ | 2015 |

|

RU2586887C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ ВОДНЫХ РАСТВОРОВ, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ АНОДНОГО ОКИСЛЕНИЯ РАСТВОРА ХЛОРИДОВ ЩЕЛОЧНЫХ ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2000 |

|

RU2176989C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2016 |

|

RU2614450C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ДИАЛИЗИРУЮЩЕГО РАСТВОРА В ЭЛЕКТРОЛИЗЕРЕ | 2006 |

|

RU2310477C2 |

| Электролизер для очистки сточных вод | 1991 |

|

SU1778077A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРЕМУЧЕГО ГАЗА | 1994 |

|

RU2095208C1 |

| Устройство для утилизации углекислого газа | 2021 |

|

RU2771380C1 |

Изобретение относится к области электрохимических технологий. Устройство содержит вертикально установленные электроды, в которых выполнены верхние газоотводящие и нижние соосные отверстия. Диэлектрические прокладки, размещенные между электродами, образуют ряд межэлектродных промежутков. Верхняя и нижняя перфорированные трубы пропущены через соответствующие отверстия в электродах. На конце верхней перфорированной трубы установлен газоотводящий патрубок. Устройство снабжено блоком электропитания и узлом крепления с упругими элементами. Технический эффект - увеличение производительности, снижение энергоемкости процесса и повышение ресурса устройства. 5 з. п.ф-лы, 2 ил.

| ШАХТНЫЙ ВОДОСБРОС | 2007 |

|

RU2341615C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭЛЕКТРОЛИЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117078C1 |

| SU 1069455 А, 10.07.1999 | |||

| Фильтр-прессный электролизер для электрохимического окисления ксантогената | 1983 |

|

SU1130624A1 |

| Установка для электрохимического фторирования | 1988 |

|

SU1666581A1 |

Авторы

Даты

2003-02-27—Публикация

2001-03-22—Подача