Изобретение относится к машиностроению в области изготовления сосудов, работающих под внутренним давлением, и может также применяться в качестве элемента трубопроводов высокого давления.

Известны многослойные обечайки сосудов, работающих под внутренним давлением, и многослойные трубы высокого давления, выполненные в виде основного трубчатого элемента из материала, прочного в продольном и поперечном направлении, например тонкостенной металлической трубы, на который намотан упрочняющий слой из нитевидного материала, например проволоки. (Морев А.И., Ерохов В. И. Эксплуатация и техническое обслуживание газобаллонных автомобилей. М.: Транспорт, 1988, с. 55-67). Основным эффектом этих решений является снижение массы обечайки вследствие применения нитевидного материала, обладающего прочностью на разрыв, в несколько раз превышающей прочность листового материала или материала тонкостенных труб. Это свойство нитевидного материала дает высокий эффект при использовании его в трубных конструкциях, где тангенциальные напряжения (напряжения на разрыв вдоль образующей цилиндра трубы) в 2 раза превышают напряжения в поперечном сечении.

В этих решениях основной трубчатый элемент, как правило, является герметизирующим элементом, что требует соединять его с другими частями устройства, в состав которого входит обечайка, герметичным способом, например сваркой, или изготавливать основной трубчатый элемент зацело с другими частями.

Известно решение, наиболее близкое к заявляемому изобретению (Патент "Многослойная труба для транспортирования агрессивной среды под высоким давлением" RU 2117205 С1, F 16 L 9/00, 10.08.1998), состоящее в том, что основной трубчатый элемент выполнен из полос высокопрочного в продольном и поперечном направлениях материала, уложенных плотно по отношению друг к другу в стенке основного трубчатого элемента и по плоской спирали вдоль оси трубы, а внутри основного трубчатого элемента помещен герметизирующий слой, выполненный в виде трубы из эластичного материала, непроницаемого для среды, находящейся в трубе и выступающий с концов за пределы основного трубчатого элемента. При этом полосы основного трубчатого элемента склеены между собой так, что одни кромки полос образуют наружную поверхность, а другие - внутреннюю поверхность основного трубчатого элемента, внедряясь в внутренний герметичный слой из эластичного материала. В этом случае, благодаря возможности некоторого относительного смещения полос основного трубчатого элемента в тангенциальном направлении, в том числе за счет некоторого распрямления спирали, диаметр основного трубчатого элемента под действием внутреннего давления увеличивается в большей степени, чем при упругом растяжении материала полос.

Наружный "обмоточный" слой растягивается в большей степени и воспринимает больше нагрузки, чем позволяет основной трубчатый элемент, выполненный из сплошного материала. Однако, вследствие наличия склейки между полосами, их относительное смещение невелико, и значительная часть тангенциальной нагрузки воспринимается основным трубчатым элементом, изготовленным из материала меньшей прочности, чем обмотка.

Технической задачей изобретения является снижение массы обечайки при сохранении ее прочности.

Поставленная задача решается тем, что трехслойная обечайка сосуда, работающего под внутренним давлением, воспринимающая тангенциальные нагрузки прочной обмоткой из нитевидного материала, состоит из негерметичного основного трубчатого элемента, выполненного из материала, прочного в двух направлениях; внешнего упрочняющего слоя, выполненного в виде обмотки из прочного нитевидного материала, и внутреннего эластичного материала, прилегающей к внутренней поверхности и выступающей с обеих сторон из основного трубчатого элемента, при этом основной трубчатый элемент выполнен свернутым в виде трубы из листового материала, причем сходящиеся при образовании трубы края листа наложены один на другой и могут свободно перемещаться в тангенциальном направлении один относительно другого, а обмотка наложена на основной трубчатый элемент без адгезионой связи.

Кроме того, основной трубчатый элемент может быть выполнен свернутым в два или большее число слоев.

А также между наложенными одна на другую частями основного трубчатого элемента может быть проложен слой антифрикционного материала.

Кроме того, между основным трубчатым элементом и упрочняющим слоем может быть проложен слой из антифрикционного материала.

В другом варианте трехслойная обечайка сосуда, работающего под внутренним давлением, воспринимающая тангенциальные нагрузки прочной обмоткой из нитевидного материала, состоящая из негерметичного основного трубчатого элемента, выполненного из материала, прочного в двух направлениях; внешнего упрочняющего слоя, выполненного в виде обмотки из прочного нитевидного материала, и внутреннего герметичного слоя, выполненного в форме трубы из газонепроницаемого эластичного материала, прилегающей к внутренней поверхности и выступающей с обеих сторон из основного трубчатого элемента, с целью полного использования несущей способности обмотки и снижения массы обечайки, основной трубчатый элемент составлен не менее чем из двух образующих трубу продольных лотков из листового материала, сечение каждого из которых имеет форму дуги окружности, расположенных один относительно другого так, что каждый край каждого лотка накладывается на прилегающий край соседнего лотка, а на трубу перпендикулярно к ее оси надеты шайбы, с круглым отверстием, близким по диаметру к наружному диаметру трубы, возможного соприкосновения лотка и шайбы, а внешний укрепляющий слой распространяется по всей длине основного трубчатого элемента, кроме кольцевых участков, где расположены стыкующиеся с лотками элементы, и не имеет адгезионной связи с лотками.

Кроме того, между основным трубчатым элементом и упрочняющим слоем может быть проложен слой из антифрикционного материала.

Отличие изобретения состоит в том, что основной трубчатый элемент выполняется таким образом, что упругие деформации его элементов не связаны с упругими деформациями несущих элементов из нитевидного материала. Это достигается тем, что основной трубчатый элемент изготавливается из продольной полосы прочного в двух направлениях материала, например металлического листа, свернутой вдоль продольной оси в трубу. Сходящиеся края листа накладываются один на другой и остаются свободно перемещающимися один относительно другого. При этом обмотка из нитевидного материала, в том числе и композитная, никак не связывается с основным трубчатым элементом и также способна скользить относительно основного трубчатого элемента в тангенциальном направлении. При таком решении основной трубчатый элемент под действием внутреннего давления разгибается (расправляется) и увеличивается в диаметре, скользя относительно обмотки, но не имеет тангенциальных деформаций материала.

Увеличение диаметра основного трубчатого элемента создает тангенциальные деформации в цилиндрической обмотке из прочного нитевидного материала, независимо от отсутствия таких деформаций в основном трубчатом элементе. В результате вся тангенциальная нагрузка воспринимается нитевидным материалом при всех режимах работы. Тангенциальная прочность обечайки определится обмоткой, масса которой в силу высоких прочностных свойств нитевидного материала значительно меньше массы равнопрочного с ней сплошного корпуса.

Для повышения жесткости и из других конструктивных соображений полоса может быть свернута в два и большее число слоев, при этом внутренняя и наружная кромки оставляются свободно перемещающимися по поверхности прилегающих к ним слоев. В этом случае сохраняется эффект увеличения диаметра основного трубчатого элемента под нагрузкой без возникновения тангенциальных деформаций в его материале вследствие проскальзывания слоев друг относительно друга. Для снижения трения между прилегающими поверхностями полосы может быть проложен антифрикционный слой, например фторопластовый лист. Между основным трубчатым элементом и обмоткой также может быть проложен антифрикционный слой.

В другом варианте эффект передачи всей тангенциальной нагрузки на обмотку из нитевидного материала достигается путем выполнения основного трубчатого элемента из материала, прочного в двух направлениях, в виде двух или большего числа продольных полос, выгнутых по длине лотком, имеющим поперечное сечение близкое по форме к дуге окружности. Полосы расположены параллельно друг к другу и оси образуемого ими цилиндра, заполняют всю поверхность цилиндра и каждая сопрягается с соседней путем свободного наложения своей краевой части на край соседней полосы. При этом полосы зафиксированы между собой путем скрепления каждой из них известным способом, например сваркой, с двумя или большим числом шайб, свободно с зазором надетых на образованный полосами цилиндр, а дуга, по которой скреплены каждые полоса и шайба, составляет часть дуги, по которой они могут соприкасаться.

Обмотка из нитевидного материала заполняет все промежутки между шайбами, а также концы основного трубчатого элемента, выступающие за крайние шайбы, но не связывается с деталями основного трубчатого элемента. В этом варианте при нагружении обечайки внутренним давлением полосы-лотки, составляющие основной трубчатый элемент, разгибаются, свободно наложенные друг на друга края соседних лотков скользят один по другому, а полосы-лотки скользят относительно обмотки в тангенциальном направлении, в результате чего диаметр основного трубчатого элемента увеличивается, но тангенциальных деформаций в материале продольных полос не возникает. Нагрузка полностью передается на обмотку из нитевидного материала. В частях основного трубчатого элемента, оказавшихся внутри шайб, и на которых нет обмотки, полосы-лотки в местах, не скрепленных с шайбами, также разгибаются вплоть до упора во внутреннюю поверхность шайбы. После этого нагрузка передается на шайбу.

Между основным трубчатым элементом и обмоткой может быть проложен антифрикционный слой, снижающий трение при скольжении одного элемента по другому.

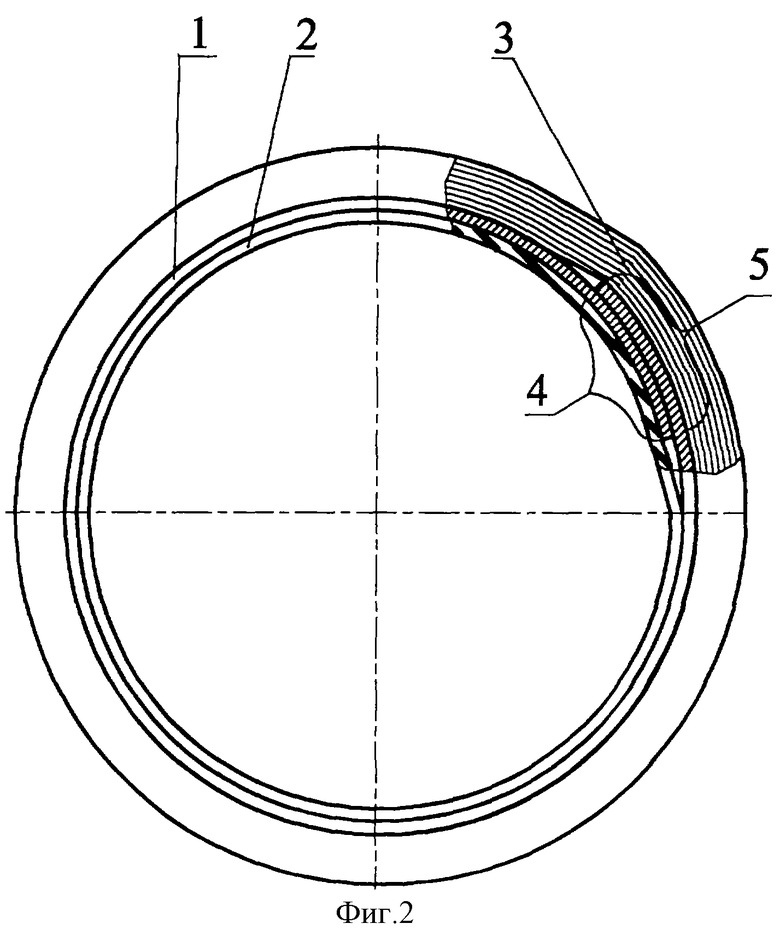

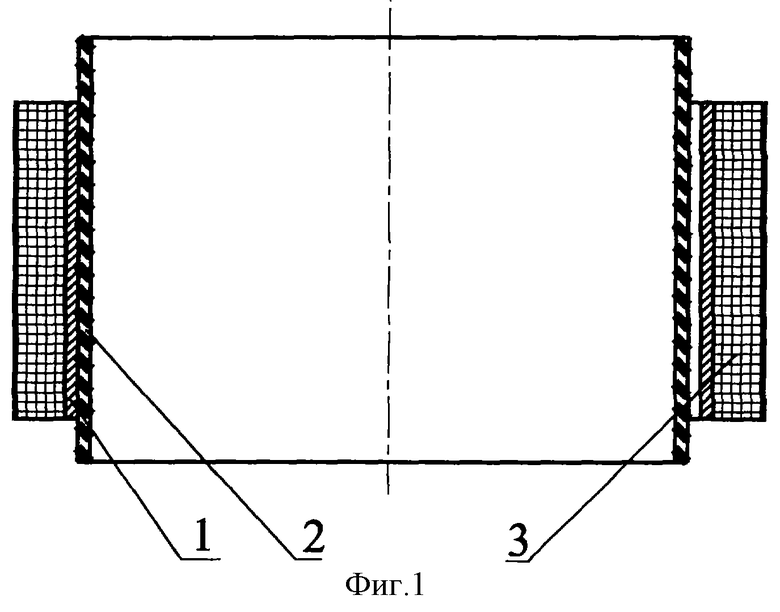

На фиг. 1 и 2 показаны продольный и поперечный разрезы основного трубчатого элемента по варианту с одной полосой, свернутой в трубу.

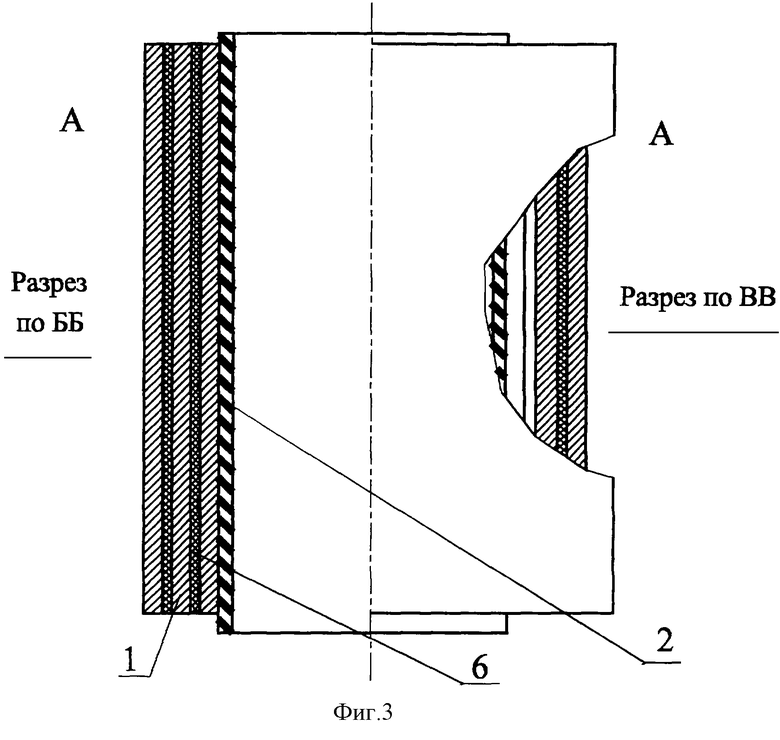

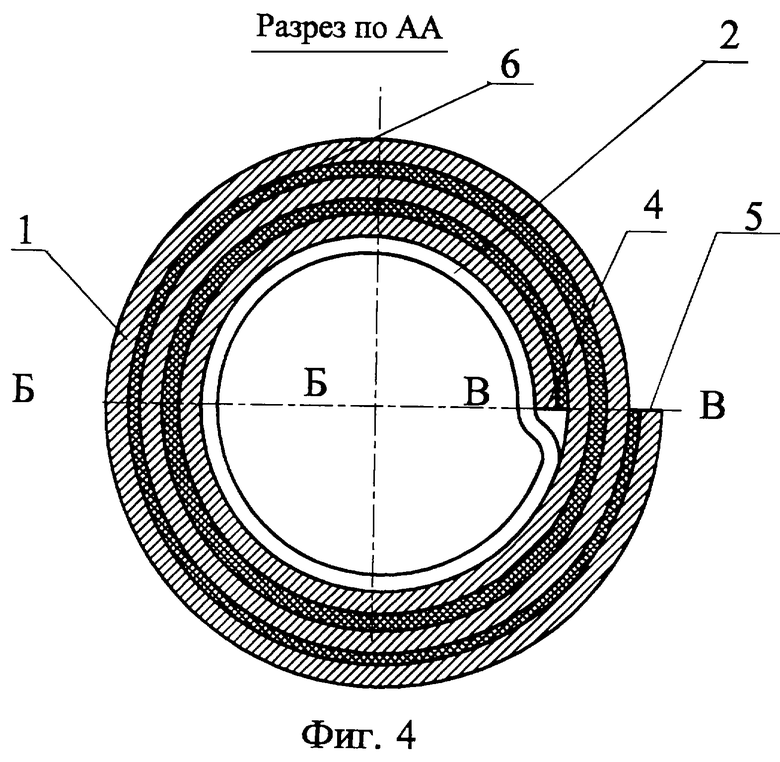

На фиг.3 и 4 показаны продольный и поперечный фрагменты продольной полосы основного трубчатого элемента в варианте с одной полосой, свернутой в двухслойную трубу с проложенным антифрикционным слоем.

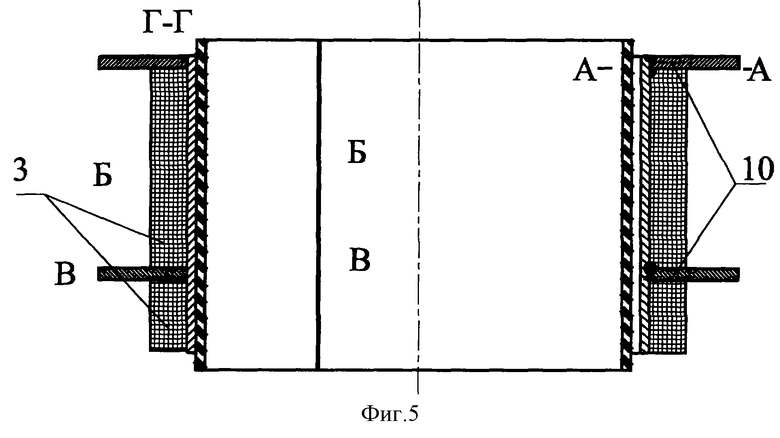

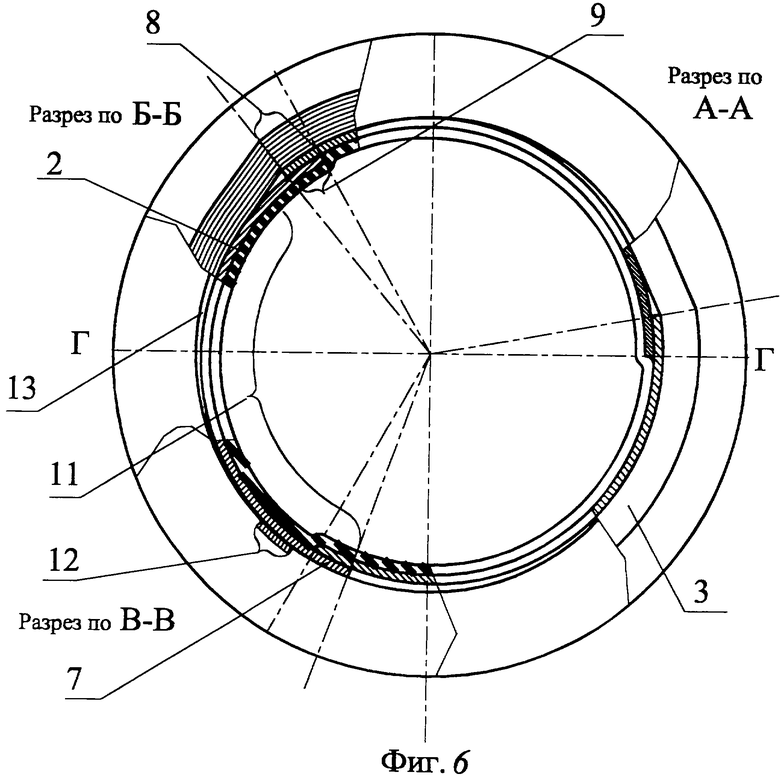

На фиг. 5 и 6 показаны продольный и поперечный разрезы обечайки с основным трубчатым элементом, выполненным по варианту с несколькими (конкретно на чертеже - тремя) продольными полосами-лотками.

Заявляемая обечайка по варианту с одной продольной полосой показана на фиг. 1, 2. Она состоит из продольной полосы листового материала 1, свернутой вдоль оси в цилиндр, образующий основной трубчатый элемент; помещенного внутри этого элемента герметического слоя 2, выполненного в виде сплошной трубы из эластичного материала, непроницаемого для заключенной внутри обечайки среды, и обмотки 3 из нитевидного материала, намотанной снаружи основного трубчатого элемента равномерно по длине в один или большее число слоев плотно друг к другу уложенных витков. Витки обмотки могут быть склеены между собой или залиты затвердевающей массой, но не связаны с полосой 1. Сходящиеся при свертывании в трубу края полосы 4 и 5 накладываются один на другой и могут свободно скользить один по другому при изменении диаметра трубы. Вся полоса 1 может свободно скользить относительно обмотки 3.

При нагружении такой обечайки внутренним давлением герметичный слой 2 растягивается, передавая тангенциальную нагрузку свернутой в трубу продольной полосе. Эта полоса под действием тангенциальной нагрузки разгибается (расправляется), поскольку продольные края 4 и 5 свободны и не препятствуют этому. Диаметр образованной полосой трубы увеличивается, благодаря скольжению краев 4 и 5 один по другому, и вся нагрузка передается на обмотку из нитевидного материала 3.

Продольная полоса, свернутая в трехслойную (может быть два и более слоев) трубу, изображена на фигуре 1. Края полосы 4 и 5 при этом остаются свободными, а между слоями помещается слой антифрикционного материала 6. При таком решении передаваемая через герметичный слой 2 нагрузка от внутреннего давления разгибает (разворачивает) свернутую в два или более слоев полосу 1 до большего диаметра. При этом оставленные свободными края 4 и 5 полосы скользят по прилегающим к ним слоям, а наружный слой и его край 5 скользят по обмотке. При этом имеет место скольжение одного по другому прижатых давлением друг к другу слоев полосы. Возникающее между ними трение снижает эффект беспрепятственной передачи усилия на прочную обмотку. Уменьшить вредное влияние трения позволяет вложенный между трущимися поверхностями антифрикционный слой 6.

Заявляемая обечайка по варианту с несколькими полосами изображена на фиг.5, 6. Она имеет внутренний герметичный слой 2 и наружную силовую обмотку 3 из прочного нитевидного материала. Между ними заключен основной трубчатый элемент, состоящий из нескольких продольных полос 7. Полосы выгнуты в форме лотка, уложены так, что заполняют полностью поверхность цилиндра и сопрягаются друг с другом путем накладки края одной полосы 8 на край другой полосы 9. Цилиндр, образованный полосами-лотками 7, вставлен в шайбы 10, количество которых должно быть не меньше двух. Каждая из полос-лотков 7 может соприкасаться с внутренней поверхностью каждой шайбы 10 вдоль некоторой дуги окружности 11. Каждая полоса-лоток 7 скреплена с каждой шайбой 10 известным способом, например сваркой, вдоль дуги 12, составляющей часть от возможной дуги соприкосновения 11. В остальной части возможной дуги соприкосновения оставляется малый зазор 13. Шайбы 10 расположены вдоль оси цилиндра основного трубчатого элемента произвольно, но обмотка из нитевидного материала 3 заполняет участки обечайки между каждыми двумя шайбами 10, а также, если они имеются, свободные участки между крайними шайбами и торцами основного трубчатого элемента.

При нагружении обечайки внутренним давлением герметичный слой 3 передает усилие на полосы-лотки 7, которые на свободных от шайб 10 участках раздвигаются от оси основного трубчатого элемента и разгибаются (расправляются), опираясь на обмотку из нитевидного материала 3, передавая, таким образом, на нее всю нагрузку. В части, расположенной внутри шайбы 10, каждая полоса-лоток 7 разгибается, выбирая зазор 13, оставленный между шайбой 10 и полосой-лотком 7 в части дуги возможного соприкосновения 12, не занятой скрепляющим элементом. Когда зазор 3 выбран полностью, все усилие от давления внутри обечайки, приходящееся на участок основного трубчатого элемента, расположенный внутри шайбы 10, передается на саму шайбу. Зазор 13 позволяет сделать примерно одинаковыми деформации полос-лотков 7 на участках, укрепленных обмоткой из нитевидного материала 3, и участках, расположенных внутри шайб 10. Таким образом, в этом варианте достигается задача передачи почти всей тангенциальной нагрузки от внутреннего давления в обечайке на обмотку из нитевидного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНАЯ ОБЕЧАЙКА СОСУДА, РАБОТАЮЩЕГО ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ | 2001 |

|

RU2199689C1 |

| СОСУД ДАВЛЕНИЯ, УПРОЧНЕННЫЙ ОБМОТКОЙ | 2001 |

|

RU2199691C1 |

| ЗАКРЕПЛЯЕМЫЙ СОСУД ДАВЛЕНИЯ | 2001 |

|

RU2208728C2 |

| ДВУПОЛОСТНОЙ СОСУД ДАВЛЕНИЯ С ИЗМЕНЯЮЩИМСЯ ОБЪЕМОМ ПОЛОСТЕЙ | 2010 |

|

RU2449206C1 |

| ТРУБЧАТЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2332344C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| СПОСОБ РЕМОНТА ТРУБЫ | 1993 |

|

RU2108514C1 |

| МНОГОСЛОЙНАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117205C1 |

| ТРУБЧАТЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2356811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК | 1991 |

|

RU2009747C1 |

Обечайка предназначена для сосуда, работающего под внутренним давлением. Обечайка состоит из негерметичного основного трубчатого элемента, выполненного из материала, прочного в двух направлениях; внешнего упрочняющего слоя, выполненного в виде обмотки из прочного нитевидного материала, и внутреннего герметичного слоя, выполненного в форме трубы из газонепроницаемого эластичного материала, прилегающей к внутренней поверхности и выступающей с обеих сторон из основного трубчатого элемента, при этом основной трубчатый элемент выполнен свернутым в виде трубы из листового материала, причем сходящиеся при образовании трубы края листа наложены один на другой и могут свободно перемещаться в тангенциальном направлении один относительно другого, а обмотка наложена на основной трубчатый элемент без адгезионой связи. В другом варианте основной трубчатый элемент составлен не менее чем из двух образующих трубу продольных лотков из листового материала, сечение каждого из которых имеет форму дуги окружности, расположенных один относительно другого так, что каждый край каждого лотка накладывается на прилегающий край соседнего лотка, а на трубу перпендикулярно к ее оси надеты шайбы, с круглым отверстием, при этом внешний укрепляющий слой распространяется по всей длине основного трубчатого элемента, кроме кольцевых участков, и не имеет адгезионной связи с лотками. Технический результат - снижение массы обечайки. 2 с. и 4 з.п. ф-лы, 6 ил.

| МНОГОСЛОЙНАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117205C1 |

| МОРЕВ А.И | |||

| и др | |||

| Эксплуатация и техническое обслуживание газобаллонных автомобилей | |||

| - М.: Транспорт, 1988, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117206C1 |

| СПОСОБ ДЛИТЕЛЬНОГО ХРАНЕНИЯ ВЫСОКОЛЕГИРОВАННОГО МЕТАЛЛОЛОМА ПРИ ЛИКВИДАЦИИ ОБРАЗЦОВ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ | 1995 |

|

RU2096299C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2003-02-27—Публикация

2001-06-06—Подача