Изобретение относится к области очистки крупногабаритных емкостей и резервуаров, а более точно к способам очистки емкостей от твердых сыпучих материалов и к устройствам для осуществления этих способов.

Наиболее успешно данное изобретение используется в горноперерабатывающей промышленности, металлургии, строительстве, сельском хозяйстве и предназначено для длительного и оперативного хранения или транспортировки различных сырьевых ресурсов и материалов, как-то уголь, руда, песок, зерно, силос и т. д.

Такие процессы выполняются преимущественно по вертикальной схеме, при которой загрузка материала осуществляется через верхнюю часть емкости, а выгрузка производится под действием гравитационных сил через нижнюю сужающуюся часть коническую или пирамидальную горловину этой емкости. Высота емкости может достигать нескольких десятков метров и обеспечивать хранение нескольких тысяч тонн материала. Под воздействием окружающей среды (атмосферная влага, осадки, колебания температуры), а так же в результате физико-химических процессов внутри материала при его длительном хранении происходит спрессовывание (слеживание) материала, что затрудняет его выгрузку, может привести к закупорке горловины емкости и, в конечном итоге, к нарушению (остановке) технологического процесса.

Таким образом, проблема оперативной очистки емкостей хранения и предотвращение спрессовывания хранящегося материала является весьма актуальной для обеспечения бесперебойной, ритмичной эксплуатации различных технологических процессов, особенно для предприятий с непрерывным технологическим циклом.

Известен искроразрядный способ очистки внутреннего объема и поверхности гидротехнических сооружений, согласно которому внутри очищаемого объема инициируют электрогидравлический разряд, генерирующий волновой процесс, под действием которого происходит разрушение и измельчение материала.

Однако применение этого способа для очистки и разгрузки крупногабаритных емкостей оказалось неэффективным или невозможным, так как для инициирования электрогидравлического разряда устройство должно быть размещено внутри очищаемого объекта и требует достаточного количества электропроводящей жидкости, что трудно реализовать на практике.

Кроме того, применение этого способа ограничено из-за жестких требований безопасности.

Известен способ очистки гидротехнических сооружений, согласно которому, как и в заявленном способе, подачей импульсов сжатого воздуха генерируются ударные волны, вызывающие разрушение (разрыхление) отложений и удаление их из зоны очистки. При этом на каждый участок очищаемого пространства в ходе одного цикла воздействуют более чем одной независимой ударной волной (см. патент Украины 1248, кл. В 08 В 9/04).

В этом известном способе ударные волны распространяются от центральной (осевой) зоны внутреннего объема очищаемой емкости к его периферии и каждая последующая волна одного цикла воздействует на материал со сдвигом во времени по отношению к предыдущей волне.

Практическое применение этого способа показало его достаточную производительность при быстрой разгрузке и очистке небольших емкостей (до 5 м высоты и 2 м в поперечном сечении) и при возможности размещения генерирующего устройства в центральной зоне внутреннего объема очищаемой емкости.

При увеличении геометрических размеров емкости, а также при их полном заполнении (невозможности размещения генератора ударных волн в центральной зоне) эффективность способа резко падает, так как предполагаемые направления и последовательность распространения и воздействия ударных волн в сочетании с размещением генератора на периферии очищаемого объема приводит к быстрому затуханию волнового процесса вследствие рассеивания его энергии в материале, заполняющем емкость, без разрушения последнего.

Наиболее близким по технической сущности по отношению к заявляемому объекту являются способ и устройство для очистки емкости, описанные в патенте Украины 2147 по кл. В 08 В 9/04. В этом известном патенте описан способ очистки емкостей, при котором путем передачи импульсов сжатого воздуха генерируют несколько независимых ударных волн, которыми циклично воздействуют на материал, находящийся внутри емкости. Устройство для осуществления этого известного способа содержит ресивер для накопления сжатого воздуха с воздухопроводящим каналом и цилиндром, внутри которого размещен дифференциальный поршень и который имеет группу разрядных сопел, а так же для генерации каждой независимой ударной волны выпускное отверстие ресивера, перекрываемое клапаном, при этом для генерации каждой независимой волны имеется свой ресивер, а перекрывающий выходное отверстие ресивера клапан образован клапанными поверхностями по числу независимых волн, выполненными на едином общем дифференциальном поршне. Кроме того, в этом устройстве группы разрядных сопел выполнены в едином корпусе, а заполнение ресиверов осуществляется через единый воздухопроводящий канал.

Такая конструкция известного устройства позволяет распространяться ударным волнам только в направлении, расходящемся от оси устройства, что делает невозможным организацию всестороннего одновременного воздействия этих волн в течение одного цикла на определенную зону материала, находящегося внутри очищаемой емкости, для разрыхления его, а также требует размещения устройства на оси очищаемого объема, что в большинстве случаев невозможно по приведенным выше причинам.

Осуществление зарядки ресиверов через общий воздухопроводящий канал приводит к увеличению подготовительной фазы рабочего цикла, в течение которого осуществляется зарядка ресивера до необходимого давления, что увеличивает время и снижает производительность очистки.

Кроме того, точное и согласованное исполнение нескольких клапанных поверхностей на одном дифференциальном поршне технически трудно осуществимо, что приводит к существенным потерям сжатого воздуха из-за неодновременного перекрытия выходных отверстий ресивером и, как следствие, к нарушению расчетного режима генерации ударных волн.

Все эти факторы в комплексе обуславливают низкую производительность способа и значительное возрастание потребной энергии для проведения очистки.

В основу настоящего изобретения положена задача разработать такой способ очистки емкостей и создать такое устройство для осуществления этого способа, которые обеспечили бы одновременную генерацию независимых ударных волн в течение одного рабочего цикла для всестороннего воздействия на разрыхляемый материал, осуществляя тем самым быстрое и качественное его разрыхление и удаление его из очищаемой емкости, а также обеспечивали бы надежное одновременное перекрытие выходных отверстий ресивера, при зарядке для устранения потерь сжатого воздуха.

Технический результат достигается тем, что в способе очистки емкостей от твердых сыпучих материалов, при котором путем подачи импульсов сжатого воздуха генерируют несколько независимых ударных волн, которыми циклично воздействуют на материал, находящийся внутри емкости, согласно изобретению генерируемые волны распространяются от периферии очищаемой поверхности емкости к ее центральной зоне, а воздействие всех ударных волн на материал в этой зоне осуществляют одновременно в течение одного цикла.

В устройстве для осуществления предлагаемого способа, содержащем ресивер с воздухопроводящим каналом и цилиндром, внутри которого размещен дифференциальный поршень и который имеет группу разрядных сопел, а также выпускное отверстие ресивера, перекрываемое клапаном, образованным клапанными поверхностями отверстия и дифференциального поршня, согласно изобретению имеется несколько источников генерации независимых ударных волн в виде генераторов, устанавливаемых на ресивере равномерно по периферии очищаемой поверхности емкости, и каждый из этих генераторов содержит дифференциальный поршень, размещенный в цилиндре, имеющем одну группу разрядных сопел, и образующий с ним зарядную камеру, сообщенную через воздухопроводящий канал с ресивером, имеющим тороидальную форму и выполненным с возможностью охвата очищаемой емкости и общим для всех генераторов, при этом дифференциальные поршни всех генераторов выполнены с одинаковой дифференциальностью и каждый из них имеет одну клапанную поверхность для образования перекрывающего клапана.

Такое конструктивное выполнение ресивера, а также отдельных генераторов позволяет разместить последние равномерно по периферии очищаемой поверхности емкости, которая в этом случае охватывается общим ресивером. Все это, в сочетании с одинаковой дифференциальностью дифференциальных поршней генераторов, которая легко достигается и контролируется при изготовлении и эксплуатации заявленного устройства, обеспечивает одновременную генерацию нескольких независимых ударных волн, распространение их от периферии очищаемой поверхности емкости к ее центральной зоне и, в конечном итоге, к достижению основного и дополнительного эффектов при эксплуатации заявленного способа, заключающихся в повышении производительности и качества очистки крупногабаритных емкостей, а также к снижению потерь и потребных энергетических затрат. Также, согласно изобретению, в предлагаемом способе источники генерации независимых ударных волн размещают равномерно по периферии очищаемой поверхности емкости, а ударные волны действуют в одной плоскости, перпендикулярной оси емкости и отстоящей от выходного отверстия ее горловины на расстоянии Н≤1,4 h, где h - поперечный размер выходного отверстия горловины емкости.

При таком размещении источников генерации независимых ударных волн обеспечивается их целенаправленное, всестороннее воздействие на материал центральной зоны очищаемой емкости, прилегающий непосредственно к выходному отверстию горловины емкости, гарантированное его разрыхление и быстрое, беспрепятственное удаление из очищаемого объема, что положительно сказывается на повышении производительности очистки.

В устройстве для осуществления предлагаемого способа также, согласно изобретению, цилиндр каждого генератора снабжен резьбовой поверхностью, на которой установлена насадка, образующая с внешней поверхностью цилиндра сужающийся кольцевой канал, сообщенный большим сечением с разрядными соплами цилиндра, а меньшим - с внешней средой.

В дальнейшем изобретение будет подробно раскрыто в описании со ссылкой на прилагаемые чертежи, на которых:

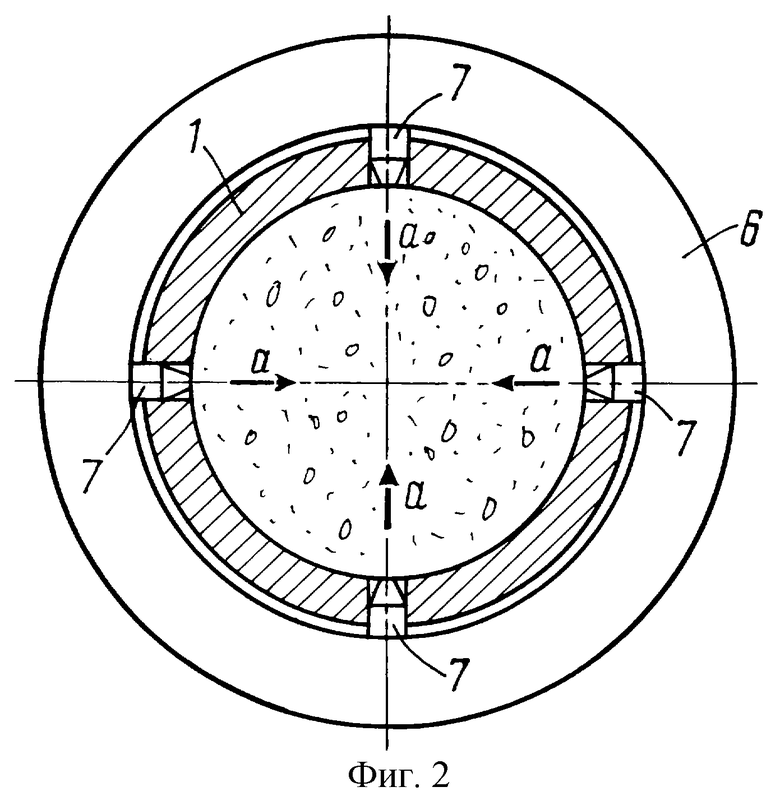

фиг. 1 изображает схему предлагаемого способа очистки емкости от твердых сыпучих материалов;

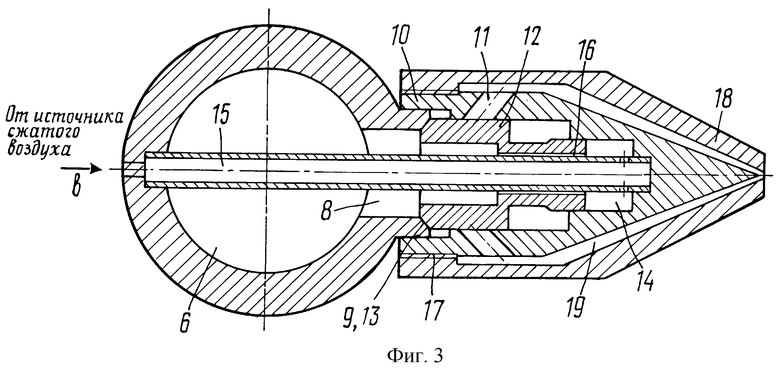

фиг. 2 - принципиальную схему устройства для реализации предлагаемого способа, вид сверху;

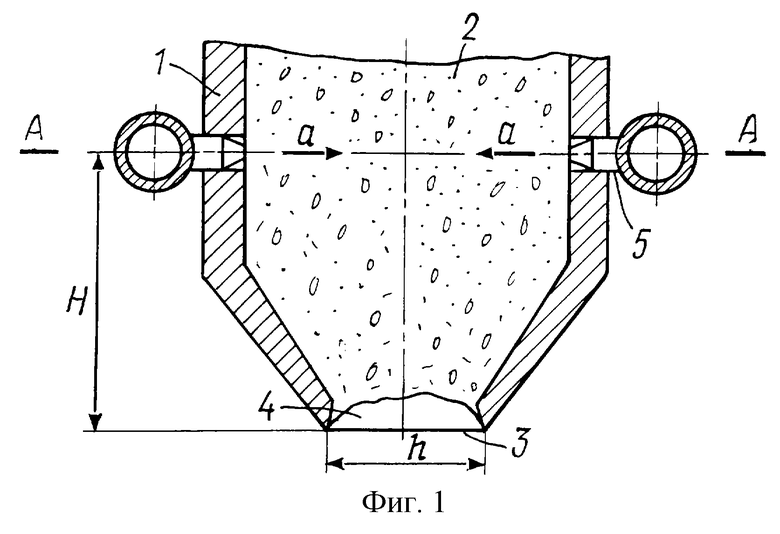

фиг. 3 - генератор независимых ударных волн, используемый в устройстве, изображенном на фиг.2, продольный разрез.

Предлагаемый способ заключается в следующем.

Во внутреннем объеме емкости 1 (фиг.1), заполненной сыпучим твердым спрессованным материалом 2, путем подачи импульсов сжатого воздуха генерируют несколько независимых ударных волн, которые направлены от периферии очищаемой поверхности емкости 1 к ее центральной зоне. На фиг.1 это направление условно показано стрелками "а". При этом на материал 2 в центральной зоне емкости все генерируемые ударные волны воздействуют одновременно в течение одного цикла и действуют они в одной плоскости А-А, перпендикулярной оси емкости 1 и отстоящей от выходного отверстия 3 горловины 4 этой емкости на расстоянии Н≤1,4 h, где h - поперечный размер выходного отверстия 3 горловины 4 емкости 1. В предлагаемом способе источники 5 генерации независимых ударных волн размещают равномерно по периферии очищаемой поверхности емкости 1. После одновременного воздействия генерируемыми за рабочий цикл ударными волнами материал центральной зоны емкости 1 гарантированно разрыхляется и быстро удаляется через отверстие 3 горловины 4. Освободившаяся зона заполняется новым объемом слежавшегося материала 2, поступающего сверху под действием гравитационных сил. Или эта зона заполняется подъемом источника 5 вверх на высоту Н, рассчитываемую по указанной формуле. Затем цикл повторяется.

Для реализации предлагаемого способа используется устройство, которое содержит ресивер 6 произвольного поперечного сечения, имеющий тороидальную форму и выполненный с возможностью охвата очищаемой емкости 1, как это показано на фиг.2. На этом ресивере равномерно по периферии очищаемой поверхности емкости 1 установлены несколько источников генерации независимых ударных волн в виде генераторов 7.

Каждый генератор 7 сообщается с общим ресивером 6 выпускным отверстием 8 (фиг. 3), имеющим клапанную поверхность 9, и содержит цилиндр 10 с группой разрядных сопел 11. Внутри цилиндра 10 размещается дифференциальный поршень 12, имеющий одну клапанную поверхность 13, которой воздействует с клапанной поверхностью 9 с образованием клапана, перекрывающего отверстие 8.

Дифференциальный поршень 12 размещается в цилиндре 10 с образованием зарядной камеры 14, сообщенной через воздуховод 15 с источником сжатого воздуха (не показано), при этом подача сжатого воздуха на чертеже условно показана стрелкой "b". При этом воздуховод 15 образует с дифференциальным поршнем 12 воздухопроводящий канал 16 в виде кольцевого зазора, сообщающий зарядную камеру 14 с ресивером 6.

Цилиндр 10 имеет резьбовую поверхность 17, на которой установлена насадка 18, образующая с внешней поверхностью цилиндра 10 сужающийся кольцевой канал 19, сообщенный большим сечением с разрядными соплами 11, а меньшим - с внешней средой.

Дифференциальные поршни 12 всех генераторов 7 выполнены с одинаковой дифференциальностью.

Работу устройства рассмотрим на примере работы одного генератора.

Перед началом очистки устройство располагают в рабочем положении, как показано на фиг.1 и 2, при этом ресивер 6 охватывает по периферии очищаемую емкость 1, а генераторы 7 размещаются равномерно по периферии и направлены в сторону оси очищаемой емкости 1.

Сжатый воздух от источника по стрелке "b" по воздуховоду 15 поступает в зарядную камеру 14, где, воздействуя на дифференциальный поршень 12, перемещает его в положение, показанное на фиг.3, при котором клапан 9-13 перекрывает выпускное отверстие 8 ресивера 6, после чего осуществляется зарядка последнего через воздухопроводящий канал 16. После полной зарядки ресивера 6, благодаря имеющейся дифференциальности поршня 12, происходит его быстрое движение на открытие выпускного отверстия 8 ресивера 6 и сжатый воздух из него через разрядные сопла 11 попадает в кольцевой канал 19, где осуществляется его разгон до скорости звука на выходе из насадки 18, благодаря заданной форме кольцевого канала 19, что обеспечивает генерацию ударной волны, распространяющейся по направлению стрелки "а".

Так как ресивер 6 является общим для всех генераторов 7, а дифференциальности поршней 12 равны с высокой точностью, то генерация ударных волн одного цикла производится одновременно всеми генераторами.

После разрядки ресивера 6 давление в нем падает и дифференциальный поршень 12 под действием давления из зарядной камеры 14 движется на закрытие отверстия 8 клапаном 9-13, обеспечивая подготовку генератора 7 к зарядке ресивера 6. После этого цикл повторяется.

Таким образом, заявленное устройство обеспечивает одновременную генерацию нескольких независимых ударных волн, направленных от периферии к центральной зоне очищаемого объема, чем достигается эффективное всестороннее воздействие на слежавшийся материал в центральной зоне, гарантированное его разрыхление и последующее удаление.

Кроме того, надежное перекрытие одновременно всех выпускных отверстий 8 ресивера 6 и зарядка его по нескольким воздухопроводящим каналам 16 устраняет потери сжатого воздуха и сокращает фазу подготовки к генерации.

Разгон воздуха в кольцевом канале 19 насадки 18 до скорости звука обеспечивает надежную генерацию ударной волны на выходе из генератора 7.

Все это приводит к повышению производительности труда при очистке крупногабаритных емкостей от слежавшегося сыпучего материала, сокращению потерь и снижению потребных энергетических затрат.

При практическом применении заявленного способа для очистки реального бункера для хранения угля высотой 17 м и размерами поперечного сечения 5х7,5 м2 (размер выходного отверстия горловины выгрузки 0,8х0,8 м2) сроки полной очистки и разгрузки бункера были сокращены с 80 дней по нормативам для традиционной технологии до 35 дней для заявленного способа. При этом энергозатраты были сокращены на 10%, а общая стоимость работ снижена на 45%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2050992C1 |

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2150026C1 |

| ГИДРАВЛИЧЕСКИЙ РЕЖУЩИЙ АППАРАТ | 1994 |

|

RU2054862C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095142C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 2003 |

|

RU2241795C1 |

| СПОСОБ ОЧИСТКИ КАНАЛА ОТ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2046687C1 |

| НАСАДОК ГИДРАВЛИЧЕСКОГО РЕЖУЩЕГО АППАРАТА | 1994 |

|

RU2057426C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ РЕЗКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2080045C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕМЕНТОВ И СИСТЕМ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2293274C1 |

| ГИДРАВЛИЧЕСКИЙ РЕЖУЩИЙ АППАРАТ | 1994 |

|

RU2054863C1 |

Группа изобретений относится к области очистки крупногабаритных емкостей и резервуаров. Предложен способ очистки емкостей от твердых сыпучих материалов путем подачи импульсов сжатого воздуха, при котором генерируют несколько независимых ударных волн, воздействуя на материал, находящийся внутри емкости, при этом волны распространяют от периферии очищаемой поверхности емкости к ее центральной зоне, а воздействие всех ударных волн на материал в этой зоне осуществляют одновременно в течение одного цикла. Устройство для осуществления способа содержит ресивер с воздухоподводящим каналом и цилиндром с группой разрядных сопел, внутри которого размещен дифференциальный поршень, имеющий клапанную поверхность, взаимодействующую с клапанной поверхностью выпускного отверстия ресивера для перекрытия отверстия. Устройство имеет несколько генераторов независимых ударных волн в виде генераторов, установленных на ресивере равномерно по периферии очищаемой поверхности емкости. Дифференциальный поршень каждого генератора размещен в цилиндре с образованием зарядной камеры, сообщенной через воздухоподводящий канал с ресивером, при этом ресивер, являющийся общим для всех генераторов, имеет тороидальную форму и выполнен с возможностью охвата очищаемой емкости, а дифференциальные поршни генераторов выполнены с одинаковой дифференциальностью. Группа изобретений обеспечивает быструю и качественную очистку и удаление разрыхляемого материала. 2 с. и 2 з.п. ф-лы, 3 ил.

| Выбойный аппарат | 1923 |

|

SU2147A1 |

| Турбина внутреннего горения | 1923 |

|

SU2148A1 |

| СПОСОБ ОЧИСТКИ СТЕНОК БУНКЕРОВ ОТ ЗАВИСШЕГО СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2136565C1 |

Авторы

Даты

2003-03-10—Публикация

2001-04-10—Подача