Изобретение относится к устройству стыковых соединений рельсового пути и может быть широко использовано в любой отрасли промышленности и хозяйственной деятельности, предусматривающей эксплуатацию рельсового транспорта, железнодорожный транспорт, городской коммунальный транспорт (трамвай, метро), внутризаводской транспорт различных предприятий.

Стыковое соединение обеспечивает соединение отдельных рельсов в единое полотно для направления колес подвижного состава при движении. Рельсы являются главнейшим элементом верхнего строения пути, эксплуатируются в широком диапазоне эксплуатационных температур, непосредственно воспринимают давления от колес подвижного состава и обеспечивают передачу этих давлений нижележащим элементам конструкции пути, а также определяют условия эксплуатации и уровни эксплуатационных нагрузок на элементы конструкции самого подвижного состава. Все эти условия определяют следующие основные требования к стыковому соединению:

- в конструкции должны быть элементы (зазоры) для компенсации сезонных температурных деформаций отдельных рельсов (удлинение, укорачивание);

- обеспечивать неизменность ширины колеи и надежное соединение рельсов между собой:

- способствовать упругой переработке динамических воздействий на путь колес подвижного состава,

- обеспечение минимальных ударных нагрузок на конструкцию подвижного состава при прохождении им температурного зазора стыка, и т.д.

Известно рельсовое стыковое соединение (авторское свидетельство СССР №1783017 от 11.10.90, Е 01 В 11/00, F 16 B 43/00), которое выполнено с зазором, при этом содержит стыковые накладки, расположенные по обе стороны от рельсов и связанные друг с другом и шейками рельсов болтами. В этом соединении торцы стыкуемых рельсов находятся в плоскости, расположенной перпендикулярно продольной оси рельса. Практическое применение такого стыкового соединения показало несколько существенных его недостатков. Прежде всего, наличие температурного зазора (разрыва в путевом полотне), образованного нормально расположенными к оси рельсов торцами, приводит к появлению значительных периодических ударных нагрузок при прохождении через стык колес подвижного состава. Это приводит к интенсивному износу самого путевого полотна, колес подвижного состава и его подшипниковых узлов.

Эксплуатация такого стыкового соединения приводит также к возникновению значительных вибрационных нагрузок на крепление самого стыка, что приводит к ослаблению соединения элементов стыка между собой и с опорными шпалами верхнего строения пути.

Кроме того, наличие таких стыков создает значительное сопротивление движению поездов (около 10% основного сопротивления. Амелин С.В., Дановскнй Л.М. Путь и путевое хозяйство. - М.: “Транспорт”, 1972), что приводит к снижению экономических эксплуатационных показателей, а также не создает необходимых условий при перевозке пассажиров и грузов, что делает невозможным в ряде случаев использования ж/д транспорта. Так же, такая конструкция рельсового стыка является непреодолимым техническим препятствием при проектировании н создании скоростных ж/д магистралей из-за резкого увеличения ударно-динамических нагрузок при повышении скорости движения подвижного состава.

Наиболее близким по технической сущности к заявляемому изобретению является рельсовое стыковое соединение, описанное в авторском свидетельстве СССР №1769771 от 14.11.90, МКИ Е 01 В 11/24. Согласно известной конструкции стыкуемые рельсы срезаны в плане кососимметрично относительно их продольной оси и связаны друг с другом при помощи поперечных крепежных элементов. Эта конструкция предполагает также наличие боковых накладок, жестко прикрепляемых к стыкуемым рельсам указанными крепежными элементами, причем длина накладок L определяется в основном углом среза торцов рельс и рассчитывается по формуле

L=KB/tgα (1)

где К=3...6 - экспериментальный коэффициент;

В - ширина головки рельса;

α - угол среза торца рельса.

Практическое применение этой конструкции рельсового стыка показано ею некоторое преимущество с описанной ранее конструкции вследствие того, что при кососимметричном относительно продольной оси рельса срез его торцов устраняет динамические ударные нагрузки при прохождении колес подвижного состава через стык даже при наличии температурного компенсационного зазора.

Вместе с тем кососимметричный срез торцов стыкуемых рельсов определяет достаточно большую длину боковых накладок и протяженную зону непосредственного торцевого среза, которая конструктивно не скрепляется поперечными крепежными элементами. Эти нескрепленные участки стыка представляют собой консольную балку с жестко защемленным концом. Поэтому при эксплуатации такого стыкового соединения существенно возрастает амплитуда динамических воздействий от вертикально действующих нагрузок и соответствующий прогиб нескрепленного участка при прохождении колесных пар подвижного состава через стык, что приводит к увеличению силовых воздействий на опорные шпалы и балластный слой верхнего строения пути, разрушая их, к увеличению износа и сокращению срока службы самих рельсов, что в целом снижает надежность стыка. По этой причине не допускается уменьшение угла среза косого среза менее 40°, что было бы технически целесообразно для активной зоны перехода колес с одного рельса на другой. Кроме того, эта конструкция стыка увеличивает общий вес ж/д полотна верхнего строения из-за увеличенных размеров боковых накладок, что неблагоприятно сказывается на условиях эксплуатации опорных шпал и балластного слоя верхнего строения пути, а также ухудшает технико-эксплуатационные показатели из-за возрастания затрат на монтаж и эксплуатацию ж/д пути.

Технической задачей предлагаемого изобретения является создание такого рельсового стыка, который бы, наряду с устранением ударно-динамических нагрузок при прохождении через него колес подвижного состава при увеличении житной зоны перехода колес с одного рельса на другой, снизил амплитуду динамических воздействий, прогиб нескрепленного участка и силовое воздействие на конструкцию верхнего строения пути, уменьшил длину боковых накладок.

Поставленная техническая задача достигается тем, что в конструкции стыка, в которой стыкуемые рельсы связаны друг с другом боковыми накладками и поперечными крепежными элементами, согласно изобретению, торцы каждого рельса срезаны осесимметрично под углом относительно продольной оси этого рельса, а поверхности торцов стыкуемых рельсов обратносимметричны относительно перпендикуляра к продольной оси рельса, при этом длина боковой накладки L определяется по формуле

L=K B/tgα (2)

где К=1,5...3;

В - ширина головки рельса;

α - угол симметрии плоскости среза относительно продольной оси рельса.

Исполнение таким способом торцов стыкуемых рельсов позволяет увеличить активную зону перехода колес через стык с уменьшением угла α, а при прочих равных условиях вдвое уменьшить длину нескрепленного участка стыка, что соответственно снижает прогиб и амплитуду динамических напряжений в стыке, снижает нагрузки на конструкцию верхнего строения пути. Также уменьшается длина требуемых для связи стыкуемых рельсов боковых накладок, снижает металлоемкость монтажа рельсового пути и вес конструкции стыка в целом. В конечном итоге все изменения позволяют сократить затраты на монтаж и эксплуатацию рельсового пути при увеличении надежности и долговечности.

Сущность заявляемого изобретения поясняется чертежами, где

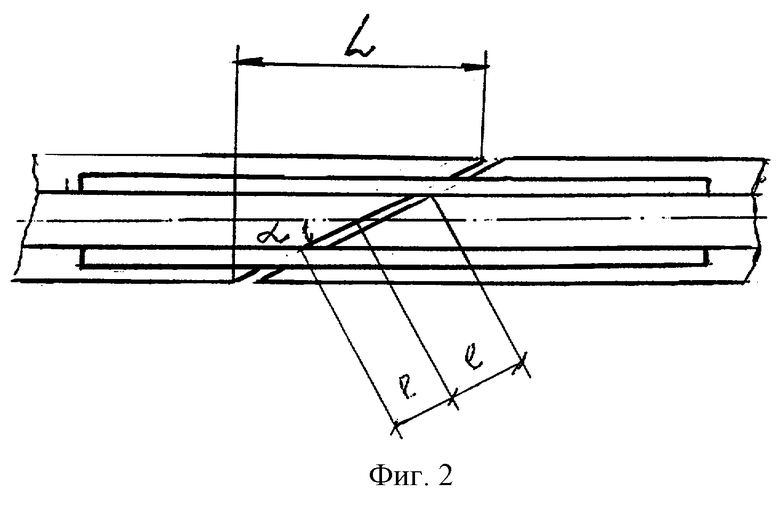

- на фиг.1 изображен стык в сборе, вид сверху;

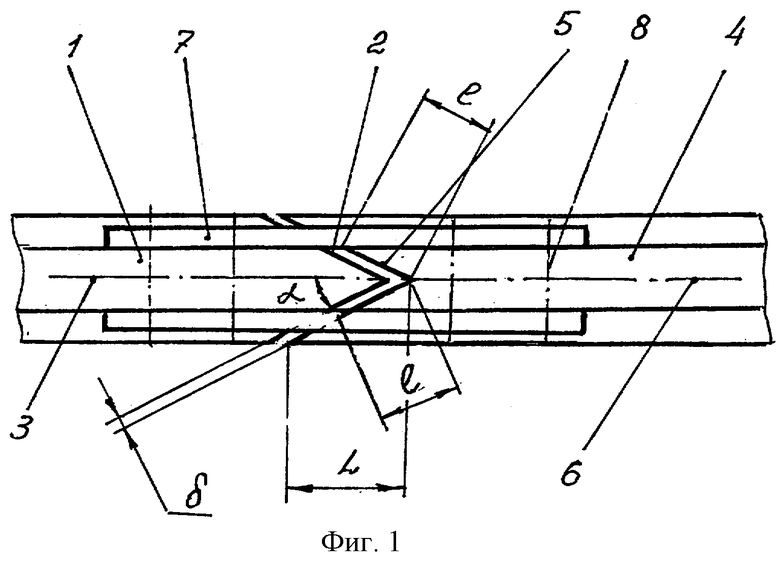

- на фиг.2 изображен стык с кососимметричным исполнением торцов стыкуемых рельсов.

Предлагаемый стык рельсов образуется и работает следующим образом. Перед сборкой торец рельса 1 (см. фиг.1) выполняется по поверхности 2 осесимметрично под углом α к продольной оси 3, а торец стыкуемого рельса 4 выполняется по поверхности 5, также осесимметрично под углом α к продольной оси 3, но обратно симметрично к оси б, перпендикулярной продольной оси 3. Стык имеет температурный зазор 3, величина которого рассчитывается по известным зависимостям, образуется при помощи крепежных элементов 7 и боковых накладок 8, величина которых рассчитывалась по формуле 2.

Как видно из чертежа, активная зона перехода стыка составляет величину 21, как и в случае стыка рельсов с кососимметричным исполнением торцов, что показано на фиг.2. При этом консольная (незакрепленная крепежными элементами) часть L у заявляемого стыка почти в два раза меньше, чем у стыка, изображенного на фиг.2.

Вследствие вышеизложенного, динамические нагрузки и прогибы, которые рассчитываются по схеме консольной балки с жестко защемленным концом, будут существенно ниже для заявляемого стыка, изображенного на фиг.1. В этом же случае вдвое меньше необходима длина боковых накладок.

Все это обеспечивает снижение стоимости монтажа и затрат на содержание рельсового полотна с заявляемыми стыками, увеличивает надежность и долговечность конструкции стыка и пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛУНЖЕРНЫЙ НАСОС СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2150026C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2050992C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095142C1 |

| СПОСОБ ОЧИСТКИ ЕМКОСТЕЙ ОТ ТВЕРДЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2001 |

|

RU2200066C2 |

| РЕЛЬСОВЫЙ СТЫК | 2016 |

|

RU2623011C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ РЕЗКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2080045C1 |

| Стык рельсовый безударный | 2022 |

|

RU2795710C1 |

| СПОСОБ ОЧИСТКИ КАНАЛА ОТ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2046687C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2012 |

|

RU2501902C1 |

| НАСАДОК ГИДРАВЛИЧЕСКОГО РЕЖУЩЕГО АППАРАТА | 1994 |

|

RU2057426C1 |

Изобретение относится к устройству стыковых соединений рельсового пути и может быть широко использовано в любой отрасли промышленности и хозяйственной деятельности, предусматривающей эксплуатацию рельсового транспорта. В рельсовом стыке стыкуемые рельсы связаны друг с другом боковыми накладками и поперечными крепежными элементами. Торцы каждого стыкуемого рельса выполнены осесимметрично под углом к продольной оси рельса. Поверхности торцов стыкуемых рельсов обратносимметричны относительно перпендикуляра к продольной оси рельсов. При этом длина L боковой накладки рассчитывается по формуле L=KB/tgα, где В – ширина головки рельса; α - угол симметрии плоскости среза относительно продольной оси рельса; К=1,5…3 – экспериментальный коэффициент. Техническим результатом изобретения является увеличение активной зоны перехода колес через стык при одновременном уменьшении консольной, незакрепленной зоны стыка, что обеспечивает снижение динамических нагрузок, действующих в стыке и на конструкцию верхнего строения пути, повышение долговечности и надежности стыков. Также при внедрении предлагаемого изобретения снижается металлоемкость и общий вес рельсового пути из-за уменьшения требуемой длины боковых накладок стыка. 2 ил.

Рельсовый стык, в котором стыкуемые рельсы связаны друг с другом боковыми накладками и поперечными крепежными элементами, отличающийся тем, что торцы каждого стыкуемого рельса выполнены осесимметрично под углом к продольной оси рельса, а поверхности торцов стыкуемых рельсов обратносимметричны относительно перпендикуляра к продольной оси рельсов, при этом длина L боковой накладки рассчитывается по формуле

L=K B/tgα,

где В - ширина головки рельса;

α - угол симметрии плоскости среза относительно продольной оси рельса;

К=1,5...3 - экспериментальный коэффициент.

| SU 1769771 A3, 15.10.1992 | |||

| Устройство для контроля фазовыхиСКАжЕНий СигНАлА ВОСпРОизВЕдЕНия | 1979 |

|

SU853671A1 |

| US 3877641, 15.04.1975 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-12-10—Публикация

2003-10-29—Подача