Изобретение относится к преобразователям тепловой энергии в механическую, а именно к тепловым двигателям с твердым рабочим телом.

Известны тепловые двигатели, содержащие кольцевой выполненный из пассивного и активного слоев металла и проходящий через зоны нагрева и охлаждения рабочий элемент, соединенный с валом отбора мощности и прижатый к цилиндрическим роликам, установленным с возможностью вращения на неподвижном основании /см. а.с. СССР 478123, кл. F 03 G 7/06, 1973 [1]/. При этом рабочие элементы могут быть выполнены в виде двух двухслойных, соприкасающихся пассивными слоями концентрично закрепленных дисков с установленными на их периферии роликами /см. а.с. СССР 709830, кл. F 03 G 7/06, 1978 [2]/, либо в виде также двухслойных цилиндрических колец, плотно входящих одно в другое /см. а.с. СССР 1000590, кл. F 03 G 7/06, 1981 [3]/.

Однако все вышеуказанные тепловые двигатели характеризуются предельно низкими экономичностью и кпд. Это объясняется тем, что механическая работа в данных двигателях, совершаемая в результате преобразования тепловой энергии и идущая на создание вращающего момента, затрачивается непосредственно на тепловые изгибные деформации рабочего элемента, то есть последний выполняет функции силового исполнительного механизма. В результате этого возникает необходимость в развитии значительных удельных мощностей при тепловых деформациях, возможность компенсации изгибных деформаций рабочего элемента упругими деформациями других элементов и т.п.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является тепловой двигатель, содержащий установленные на параллельных горизонтальных осях подвижный и неподвижный барабаны, термобиметаллическое устройство в виде полого цилиндра, соосно охватывающего неподвижный барабан с прикрепленными к нему упругими элементами и прижатого пружиной к подвижному барабану, и источник тепла /см. а.с. СССР 987162, кл. F 03 G 7/06, 1981, [4]/, и принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного теплового двигателя, принятого за прототип, относятся низкие экономичность и кпд, что объясняется непосредственным преобразованием в данном двигателе тепловых изгибных деформаций рабочего элемента в механическую работу, затрачиваемую на создание вращающегося момента.

Сущность изобретения заключается в создании теплового двигателя, в котором формирование однонаправленного вращающего момента происходит путем периодического преобразования тепловой энергии источника как в тепловые изгибные деформации рабочего элемента, так и в неуравновешенную силу тяжести, возникающую при перетекании жидкости из одной части замкнутой системы в другую часть.

Технический результат - повышение экономичности и кпд теплового двигателя.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном тепловом двигателе, содержащем барабан, установленный на горизонтальной оси с возможностью вращения, термобиметаллические элементы и источники тепла, особенность заключается в том, что внутри барабана установлена система диаметрально расположенных прямых закрытых трубок, частично заполненных жидкостью, равномерно удаленных друг от друга в окружном направлении, соответственно смещенных друг за другом в направлении оси барабана и упруго закрепленных своими концами в установленных на внутренней поверхности барабана втулках, термобиметаллические элементы выполнены в виде консольно закрепленных внутри втулок пластинок, размещенных в поперечных плоскостях барабана по одну сторону от трубок в направлении кругового обхода барабана, а источники тепла размещены параллельно оси барабана с двух его сторон и в одной горизонтальной плоскости с последней.

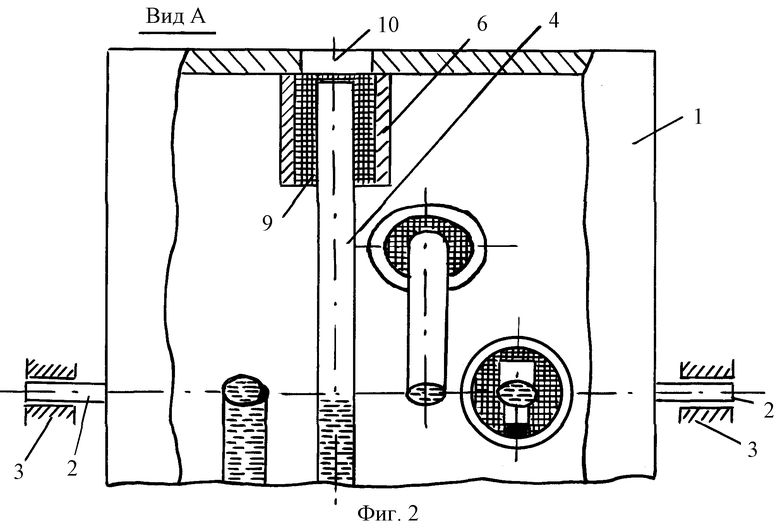

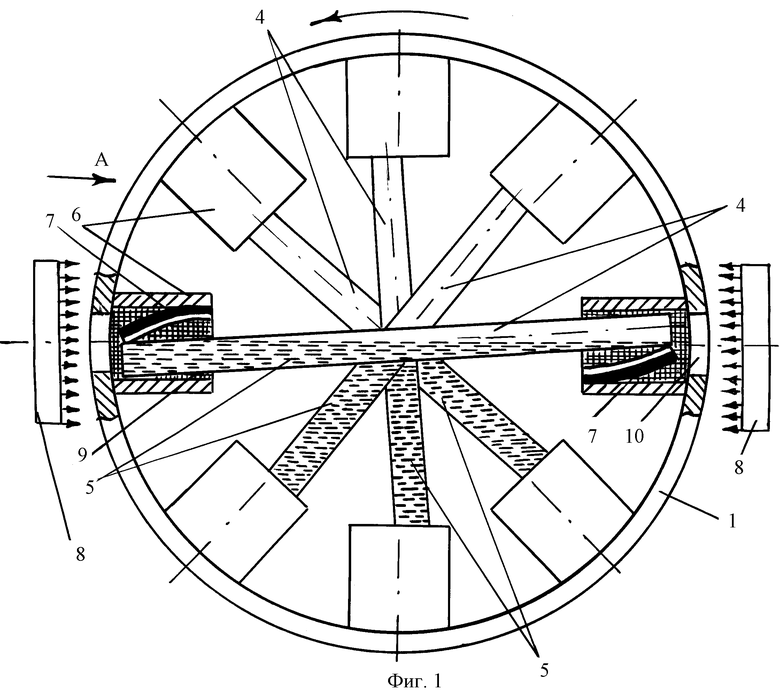

Сущность изобретения поясняется чертежами, где на фиг.1 схематично изображен предлагаемый тепловой двигатель, общий вид; на фиг.2 - вид А на фиг.1 с центральным поперечным разрезом.

Тепловой двигатель содержит барабан 1, установленный на горизонтальных полуосях 2 в подшипниках 3 с возможностью вращения, размещенную внутри барабана 1 систему диаметрально расположенных прямых закрытых трубок 4, частично заполненных жидкостью 5, равномерно удаленных друг от друга в окружном направлении, соответственно смещенных друг за другом в направлении оси барабана 1 и упруго закрепленных своими концами в установленных на внутренней поверхности барабана 1 втулках 6, термобиметаллические элементы, выполненные в виде консольно закрепленных внутри втулок 6 пластинок 7, размещенных в поперечных плоскостях барабана 1 по одну сторону от трубок 4 в направлении кругового обхода барабана 1, а также источники тепла 8, размещенные параллельно продольной оси барабана 1 с двух его сторон и в одной горизонтальной плоскости с осью барабана 1. Упругое крепление концов трубок 4 во втулках 6 осуществлено с помощью размещенного внутри втулок 6 мягкого упругого материала 9, в котором в зоне расположения и рабочего хода при изгибе термобиметаллического элемента 7 выполнена радиальная прорезь /на чертежах не показана/. В барабане 1 в местах установки на его внутренней поверхности втулок 6 выполнены сквозные отверстия для обеспечения непосредственной связи термобиметаллических элементов 7 с тепловым полем источников тепла 8. Активный слой в термобиметаллических элементах 7 /консольных пластинках/ выполнен из немагнитной стали и расположен на сторонах пластинок 7, контактирующих с внутренней поверхностью втулок 6, пассивный слой выполнен из инвара и расположен на сторонах пластинок 7, контактирующих с концами трубок 4.

В качестве мягкого упругого материала 9 применена теплостойкая пористая резина, имеющая рабочую температуру до +300oС и малую удельную жесткость, достаточную для упругой концентричной ориентации трубок 4 во втулках 6, однако практически не препятствующую нормальной работе термобиметаллического элемента 7.

Работа теплового двигателя осуществляется следующим образом.

При выключенных источниках тепла 8 подвижная система, состоящая из барабана 1 со втулками 6 и трубок 4 с жидкостью 5, находится в положении статического равновесия, при этом одна из трубок 4 /фиг.1/ находится в положении, близком к горизонтальному. При включении источников тепла 8 термобиметаллические элементы 7 с обоих концов данной трубки 4 нагреваются и изменяют свою форму показанным на фиг.1 образом. При этом свободные концы консолей 7 приподнимают свободные концы трубки 4, вследствие этого последняя несколько разворачивается относительно горизонтального положения в пределах втулок 6 в направлении против часовой стрелки. Естественно, что такой разворот приводит к смещению жидкости 5 в левую на фиг.1 часть трубки 4, нарушению положения статического равновесия барабана 1 с трубками 4 и, соответственно, к повороту барабана 1 в направлении против хода часовой стрелки на заданный угол в новое положение статического равновесия. При этом, выходя из зоны нагрева, термобиметаллические элементы 7 данной трубки 4 охлаждаются и принимают плоское состояние с ориентацией вдоль внутренней поверхности втулок 6, а за счет действия упругого материала 9 внутри втулок 6 данная трубка 4 принимает концентричное относительно втулок 6 положение. Заданный угол поворота барабана 1, обусловленный перетеканием жидкости 5 только в одной горизонтальной трубке 4, то есть шаговый угол поворота, должен быть равным величине угла между соседними трубками 4 в окружном направлении. При выполнении указанного условия при повороте барабана 1 за счет перетекания жидкости 5 в одной горизонтально расположенной трубке 4 следующая за ней при движении против часовой стрелки трубка 4 займет горизонтальное положение, процесс шагового поворота повторится и т.д., в результате чего будет происходить процесс непрерывного и практически плавного вращения барабана 1 в подшипниках 3. Требуемый подбор заданной величины шагового угла поворота барабана 1 осуществляется точной регулировкой конструктивно-технологических параметров устройства: рабочего хода биметаллических элементов 7, плотности жидкости 5, продольных и поперечных размеров трубок 4 и т.д. К смещению же трубок 4 в направлении вдоль оси барабана 1 не предъявляется жестких требований, поскольку это смещение обеспечивает диаметральное расположение трубок 4 без контакта друг с другом, и главное - независимый поочередный нагрев каждой пары биметаллических элементов 7, контактирующих с горизонтально ориентированными в данный момент времени трубками 4. Ориентация источников тепла 8 в горизонтальной плоскости и их протяженность вдоль образующих барабана 1 /на чертежах это не показано/ при размерах по вертикали в пределах диаметра втулок 6 обеспечивает одновременное нахождение в зоне нагрева только двух термобиметаллических элементов 7 и остывание в это время остальных элементов.

Для упрощения понимания принципа работы двигателя достаточно рассмотреть процесс его работы постепенно, считая, что источники тепла 8 периодически выключаются, то есть весь процесс происходит как бы релейно. Источник 8 выключен, система трубок 4 находится в равновесии, одна трубка 4 горизонтальна, источник тепла 8 включился, жидкость 5 в горизонтальной трубке 4 перетекает влево, система начинает поворот против часовой стрелки, источник 8 отключается, система занимает новое положение равновесия, при котором следующая трубка 4 занимает горизонтальное положение, источник тепла 8 опять включается, система опять поворачивается и т.д.

В известных тепловых двигателях /см.[1]-[4]/ вращающий момент создается непосредственно за счет тепловых изгибных деформаций термобиметаллических элементов, выжимающих участки вращающегося барабана из зоны нагрева и выполняющих функции силового исполнительного механизма. В предлагаемой конструкции однонаправленный вращающий момент создается путем периодического преобразования тепловой энергии источника тепла не только в тепловые изгибные деформации термобиметаллических элементов, но и в неуравновешенную силу тяжести, возникающую при перетекании жидкости из одной части горизонтально ориентированной трубки в другую часть при повороте трубки за счет тепловых деформаций. Это позволяет равномерно распределить нагрузки на силовой исполнительный механизм, снизить развиваемые удельные мощности при тепловых изгибных деформациях термобиметаллических элементов и тем самым повысить экономичность и кпд теплового двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ | 1995 |

|

RU2092961C1 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ | 2001 |

|

RU2208701C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ЛИНЕЙНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2149493C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ШАГОВЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2210850C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КОЛЕБАТЕЛЬНОГО ДВИЖЕНИЯ ВО ВРАЩАТЕЛЬНОЕ | 2000 |

|

RU2184288C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2076039C1 |

| УСТРОЙСТВО ДЛЯ АВАРИЙНОЙ ЭВАКУАЦИИ С ВЫСОТНЫХ СООРУЖЕНИЙ | 2003 |

|

RU2233679C1 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЙ | 1997 |

|

RU2151930C1 |

| БАРАБАННАЯ МИКРОВОЛНОВАЯ СУШИЛКА | 1995 |

|

RU2109232C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155669C2 |

Изобретение предназначено для преобразования тепловой энергии в механическую. Двигатель содержит барабан, установленный на горизонтальной оси с возможностью вращения, термобиметаллические элементы и источники тепла. Внутри барабана установлена система диаметрально расположенных прямых закрытых трубок, частично заполненных жидкостью, равномерно удаленных друг от друга в окружном направлении, соответственно смещенных друг за другом в направлении оси барабана и упруго закрепленных своими концами в установленных на внутренней поверхности барабана втулках. Термобиметаллические элементы выполнены в виде консольно закрепленных внутри втулок пластинок, размещенных в поперечных плоскостях барабана по одну сторону от трубок в направлении кругового обхода барабана, а источники тепла размещены параллельно оси барабана с двух его сторон и в одной горизонтальной плоскости с последней. Конструкция двигателя позволяет повысить его кпд. 2 ил.

Тепловой двигатель, содержащий барабан, установленный на горизонтальной оси с возможностью вращения, термобиметаллические элементы и источники тепла, отличающийся тем, что внутри барабана установлена система диаметрально расположенных прямых закрытых трубок, частично заполненных жидкостью, равномерно удаленных друг от друга в окружном направлении, соответственно смещенных друг за другом в направлении оси барабана и упруго закрепленных своими концами в установленных на внутренней поверхности барабана втулках, термобиметаллические элементы выполнены в виде консольно закрепленных внутри втулок пластинок, размещенных в поперечных плоскостях барабана по одну сторону от трубок в направлении кругового обхода барабана, а источники тепла размещены параллельно оси барабана с двух его сторон и в одной горизонтальной плоскости с последней.

| Термобиметаллический преобразователь | 1981 |

|

SU987162A1 |

| Тепловой двигатель | 1981 |

|

SU1000590A1 |

| Тепловой двигатель | 1978 |

|

SU709830A1 |

| ТЕРМОБИМЕТАЛЛИЧЕСКИЙ ПРИВОД Б.Ф.КОЧЕТКОВА | 1992 |

|

RU2032835C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ ВРАЩЕНИЯ Б.Ф.КОЧЕТКОВА | 1992 |

|

RU2034172C1 |

| GB 1549166 А, 25.07.1979 | |||

| US 4014170 А, 29.03.1977 | |||

| ШТУКАТУРНО-ЗАТИРОЧНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ | 2019 |

|

RU2723332C1 |

| Строкоуказатель | 1927 |

|

SU8443A1 |

Авторы

Даты

2003-03-10—Публикация

2001-03-30—Подача