Изобретение относится к области оптоэлектроники, конкретно к полупроводниковым излучающим диодам инфракрасного (ИК) и видимого диапазонов длин волн. Изобретение может найти применение при создании различных электронно-оптических систем, в частности систем оптической связи, средств световой сигнализации и светотехнических устройств, служащих для регулирования дорожного движения и движения подвижных составов на железных дорогах.

Известен излучающий диод ИК диапазона ЗЛ107А, содержащий арсенидогаллиевый кристалл с р-n-переходом, сформированный в виде мезаструктуры, полупроводниковую линзу, формирующую требуемую диаграмму направленности излучения и одновременно выполняющую роль теплоотводящего элемента, и внешние электрические выводы, соединенные с контактными площадками к р+- и n+-слоям кристалла [1] . Размеры мезаструктуры и полупроводниковой линзы подобраны оптимальным образом для получения максимальной эффективности преобразования электрической энергии в световую. Недостатком такого диода является ограниченная величина излучаемой мощности (10 мВт средней мощности или 100 мВт импульсной мощности при скважности импульсов 10). Это обусловлено тем, что конструкция излучающего кристалла включает в себя только одну мезаструктуру и имеет ограниченную площадь поперечного сечения (порядка 0,1 мм ), через которую можно пропускать средний ток не более 100 мА (отвод тепла от кристалла осуществляется через электрические выводы диода и полупроводниковую линзу).

Наиболее близким к заявляемому устройству является излучающий диод, содержащий: кристаллодержатель, изготовленный в виде металлической пластины с винтом, который является одним из электрических выводов диода; полупроводниковый кристалл, имеющий многомезовую р+-р-n+-структуру, размещенную на единой арсенидогаллиевой подложке n-типа, и оканчивающийся несколькими контактными площадками к р+-слоям и одной контактной площадкой к n+-слою, при этом контактные площадки к р+-слоям соединены с кристаллодержателем; размещенный на поверхности кристаллодержателя монтажный керамический столбик, у которого верхнее основание металлизировано и гальванически соединено отрезком провода с контактной площадкой к n+-слою и с внешним проволочным электрическим выводом диода; полимерную линзу, размещенную поверх основания полупроводникового кристалла и кристаллодержателя, при этом площадь основания полимерной линзы значительно превышает площадь основания полупроводникового кристалла; эпоксидный слой, закрывающий монтажный керамический столбик и соединенные с его верхним основанием упомянутые проводники [2]. В излучающем диоде-прототипе металлический кристаллодержатель и полимерная линза образуют корпус диода.

Недостатком устройства-прототипа является невозможность получения большой излучаемой мощности. Это обусловлено наличием в нем общей для всех мезаструктур арсенидогаллиевой подложки n-типа, обладающей относительно большими электрическим и тепловым сопротивлениями, в связи с чем часть подводимой к диоду мощности рассеивается в подложке. Относительно высокое тепловое сопротивление подложки ограничивает плотность потока тепловой мощности, протекающего через нее, а следовательно, и излучаемую диодом мощность. Неоднородность распределения тока по отдельным мезаструктурам, возникающая за счет наличия конечного удельного сопротивления подложки, приводит к неоднородности поля свечения диода. Эти особенности диода-прототипа приводят к ограничению размера излучающей части диода и, следовательно, к ограничению изучаемой диодом мощности.

Как и в излучающем диоде-аналоге [1], так и в излучающем диоде-прототипе [2] имеют место значительные потери световой мощности, рассеиваемой как в толще полупроводникового кристалла, так и в материале линзы.

Технический результат, на достижение которого направлено предлагаемое решение, - увеличение излучаемой диодом мощности.

Это достигается тем, что в полупроводниковый излучающий диод, содержащий корпус, размещенную внутри корпуса многомезовую полупроводниковую р+-р-n+-структуру, оканчивающуюся контактными площадками к р+- и n+-слоям, и два внешних электрических вывода, дополнительно введена металлизированная диэлектрическая пластина, изготовленная из материала с высоким значением коэффициента теплопроводности в форме круга или правильного многоугольника, с первым кольцеобразным слоем металлизации, нанесенным на одну сторону пластины вдоль ее границы, со вторым слоем металлизации, нанесенным на эту же сторону пластины в ее средней части и отделенным от первого слоя металлизации кольцеобразным зазором, и с третьим слоем металлизации, нанесенным на всю поверхность другой стороны пластины, при этом второй и третий слои металлизации соединены между собой через одно или несколько сквозных металлизированных отверстий, проходящих через пластину, корпус выполнен в виде сосуда со стенкой, внутренняя поверхность которой имеет цилиндрическую, коническую или параболическую форму, и плоским днищем, с отражающей оптические волны внутренней поверхностью, металлизированная пластина размещена на днище корпуса симметрично относительно его оси и соединена с ним третьим слоем металлизации, многомезовая полупроводниковая структура образована рядом отдельных мезаструктур, соединенных со вторым слоем металлизации пластины контактными площадками к р+-слоям, выводы контактных площадок к n+-слоям выполнены в виде металлической сетки и соединены с первым слоем металлизации пластины, внешние электрические выводы диода соединены с первым и третьими слоями металлизации пластины, внутреннее свободное пространство корпуса заполнено оптически прозрачным веществом с абсолютным показателем преломления, находящимся в пределах 1,4-1,9.

В частном случае корпус выполняется из металла или сплава металлов, при этом внешний электрический вывод, соединенный с первым слоем металлизации пластины отделяется от корпуса проходной диэлектрической втулкой. Контактные площадки к p+- и n+-слоям мезаструктур выполняются с отражающими оптическое излучение поверхностями со стороны этих слоев, например, методом микширования.

Мезаструктуры могут размещаться на втором слое металлизации пластины в виде квадратной матрицы или в форме сотовых ячеек, а сами мезаструктуры могут выполняться в форме усеченной четырехугольной пирамиды или усеченного конуса, при этом углы между боковыми гранями усеченной пирамиды и угол между образующей усеченного конуса и плоскостью нижнего основания у каждой мезаструктуры находятся в пределах 45 - 60o. На внешней боковой поверхности каждой мезаструктуры располагается просветляющий (согласующий) слой оптически прозрачного вещества толщиной (0,2-0,3)λc, полученный, например, методом химического окисления поверхности полупроводника и имеющий абсолютный показатель преломления  где λc - длина оптической волны в согласующем слое на частоте излучения, n1 и n2 - абсолютные показатели преломления материала мезаструктур и оптически прозрачного вещества, заполняющего внутреннее пространство корпуса. В частном случае мезаструктуры изготавливаются из p+(Ga1-xAlxAs)-p(GaAs)-n+(Ga1-xAlxAs)-слоев, где х=0,1÷0,4.

где λc - длина оптической волны в согласующем слое на частоте излучения, n1 и n2 - абсолютные показатели преломления материала мезаструктур и оптически прозрачного вещества, заполняющего внутреннее пространство корпуса. В частном случае мезаструктуры изготавливаются из p+(Ga1-xAlxAs)-p(GaAs)-n+(Ga1-xAlxAs)-слоев, где х=0,1÷0,4.

В варианте излучающего диода, конструкция которого приведена ниже, корпус закрыт крышкой из оптически прозрачного материала, а в качестве оптически прозрачного вещества, заполняющего внутреннее пространство корпуса, используется жидкость. Абсолютный показатель преломления материала крышки находится в пределах 1,4÷1,9 и равен или приблизительно равен абсолютному показателю преломления жидкости, заполняющей внутреннее пространство корпуса.

В частном случае днище корпуса изготавливается в форме цилиндра с выступающей за внешнюю стенку корпуса кольцевой частью, в которой выполняются отверстия или на цилиндрической поверхности которой выполняется резьба для подсоединения внешнего радиатора.

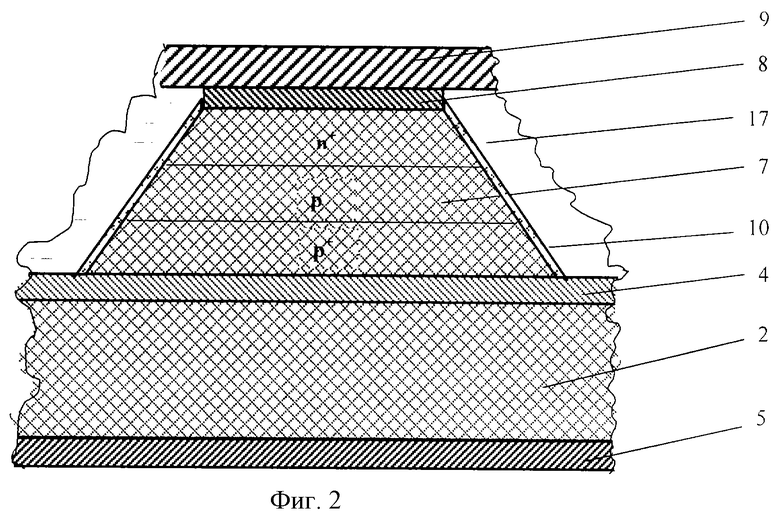

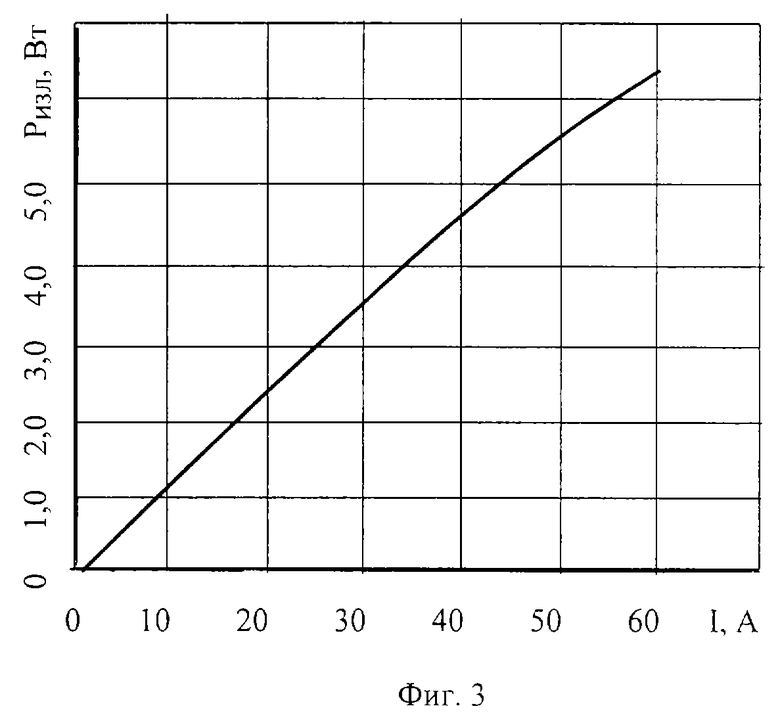

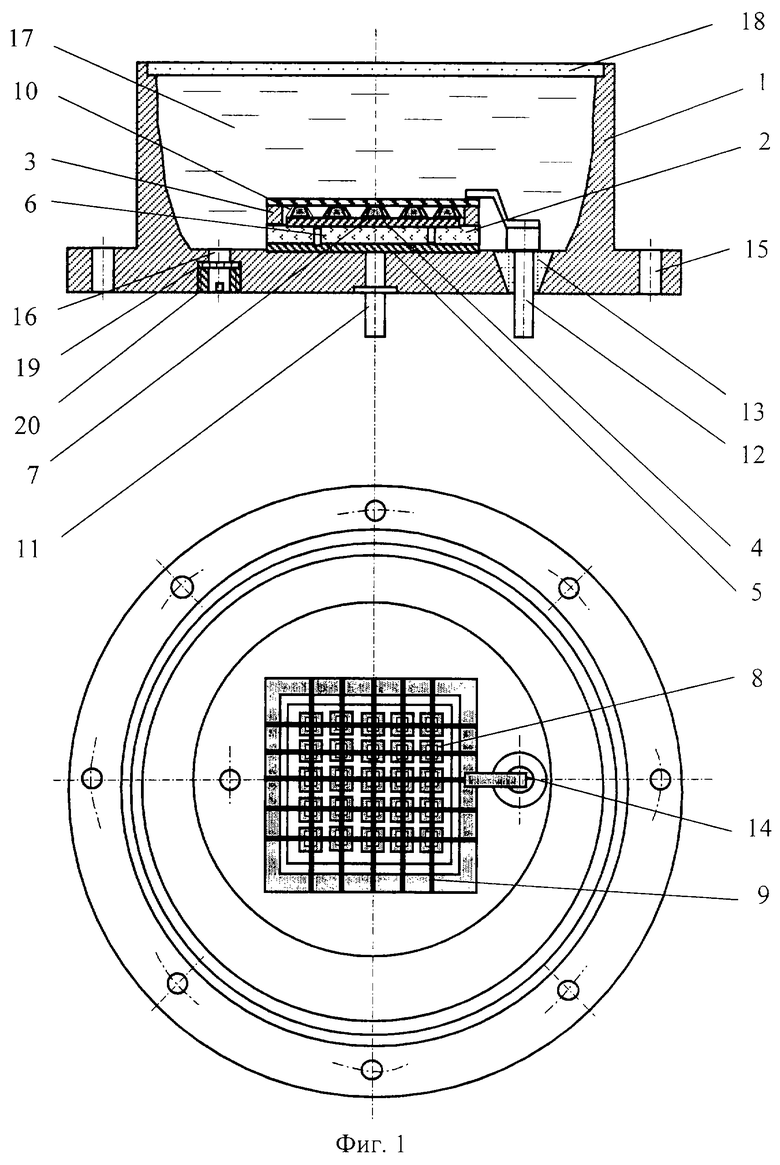

На фиг. 1 изображена конструкция одного из возможных вариантов предлагаемого излучающего диода, на фиг. 2 показана в разрезе отдельная р+-р-n+-мезаструктура и на фиг.3 - экспериментальная зависимость излучаемой предлагаемым диодом (опытным образцом) в ИК диапазоне λизл = 0,87 мкм) мощности от потребляемого тока.

Излучающий диод (фиг.1) содержит корпус 1, изготовленный из металла или сплава металлов в форме сосуда. Плоское днище выполнено в форме цилиндра, у которого диаметр значительно превышает его высоту (приблизительно на порядок). Стенка корпуса выполнена в форме тела вращения, внутренняя поверхность стенки - в форме параболоида. Внутренняя поверхность корпуса выполнена зеркальной (хорошо отражающей оптическое излучение). На днище корпуса 1 размещена диэлектрическая с высоким значением коэффициента теплопроводности пластина 2, изготовленная из бериллиевой керамики, нитрида алюминия, нитрида бора или других диэлектрических материалов. На верхней (по чертежу) стороне пластины 2 вдоль ее края нанесен первый относительно толстый кольцеобразный слой металлизации 3, на среднюю часть этой же стороны пластины 2 нанесен второй слой металлизации, который отделен от слоя 3 кольцеобразным зазором (второй слой металлизации пластины 2 расположен в нижней части проводящего слоя 4). На всю нижнюю поверхность пластины 2 нанесен третий слой металлизации 5. При помощи металлизированных отверстий 6 в пластине 2 второй и третий слои металлизации гальванически соединены между собой. На втором слое металлизации пластины 2 размещены 25 мезаструктур 7. Контактная площадка к p+-cлoям этих мезаструктур сплавлена со вторым слоем металлизации пластины 2 (контактная площадка к р+-слоям мезаструктур расположена в верхней части проводящего слоя 4). С контактными площадками 8 к n+-слоям мезаструктур соединена металлическая сетка 9, которая, в свою очередь, соединена с первым слоем металлизации 3 пластины 2. На боковых поверхностях мезаструктур размещены оптически прозрачные согласующие слои 10 из окисла полупроводника. Пластина 2 третьим слоем металлизации 5 гальванически соединена с днищем корпуса. Внешний электрический вывод 11 соединен гальванически со слоем 4 и, следовательно, с р+-слоями всех мезаструктур. Внешний электрический вывод 12 проходит внутрь корпуса 1 через размещенную в днище диэлектрическую втулку 13. Посредством ленточного проводника 14 внешний вывод 12 соединяется с первым кольцеобразным слоем металлизации 3 и, следовательно, с контактными площадками к n+-слоям отдельных мезообразных элементов. В днище корпуса выполнены отверстия 15 для его соединения с внешним радиатором и отверстие 16 для заливки во внутреннюю свободную полость корпуса незамерзающей в зимних условиях жидкости 17 (например, этилового или метилового спирта). Сверху корпус 1 герметично закрыт плоской оптически прозрачной крышкой 18. В отверстии 16 размещена гибкая диафрагма 19, которая прижата к выступу отверстия 16 трубчатым винтом 20. Диафрагма 19 демпфирует изменение давления жидкости внутри корпуса при изменении температуры окружающей излучающий диод среды и нагреве устройства в процессе его работы.

На фиг.2 изображена отдельная мезаструктура (в разрезе). Обозначения на фиг. 2 совпадают с обозначениями на фиг.1. Слой металлизации 5 гальванически соединяется с днищем корпуса 1. Проводящий слой 4 состоит из трех слоев: верхнего (по чертежу), который был ранее нанесен на поверхность полупроводниковой пластины к р+-слою, нижнего - второго слоя металлизации пластины 2 и среднего - слоя припоя.

Способ изготовления полупроводниковой многомезовой арсенидогаллиевой структуры, размещенной на теплопроводящей диэлектрической пластине, состоит в следующем:

1. Исходную эпитаксиальную полупроводниковую пластину со слоями p+(Ga1-xAlxAs), p(GaAs), n+(Ga1-xAlxAs) и n+(GaAs), где n+(GaAs) - относительно толстый слой пластины (ее подложка), подготавливают для нанесения контактного (омического) слоя к р+-слою. Затем на всю поверхность р+-слоя методом гальванического осаждения наносят слой сплава Au-Zn, который затем вжигают в приповерхностный слой полупроводника (в р+-слой). Далее слои сплава Au-Zn покрывают сначала слоем сплава Au-Ge, а затем слоем сплава Sn-Bi.

2. Методом координатной лазерной прошивки отверстий формируют сквозные отверстия 6 в пластине 2, изготовленной из нитрида алюминия, бериллиевой керамики или другого материала. Далее на обе стороны пластины 2 наносят последовательно тонкие слои хрома, меди и никеля методом термического распыления в вакууме и слои сплавов Au-Ge и Sn-Bi электрохимическим методом.

3. Проводят посадку полупроводниковой пластины со стороны р+-слоя на второй слой металлизации 4 пластины 2. Соединение пластин осуществляют сплавлением внешних ранее нанесенных слоев из сплава Sn-Bi при температуре 450oС в течение 5 мин.

4. Производят удаление подложки n+(GaAs) методом химико-динамического травления.

5. Проводят цикл технологических операций, обеспечивающий формирование контура мезообразной полупроводниковой структуры со стороны n+(Ga1-xAlxAs)-слоя и первого кольцеобразного слоя металлизации 3 (с привязкой к положению металлизированных отверстий 6 на поверхности пластины 2).

6. На поверхность n+(Ga1-xAlxAs)-слоя, расположенную в пределах контура мезообразной полупроводниковой структуры, смежную поверхность пластины 2 и поверхность первого слоя металлизации 3 пластины 2 методом термического испарения в вакууме наносят сплав Au-Ge, который затем вжигают в поверхность полупроводника при температуре 450oС в течение 3 мин.

7. На образовавшуюся проводящую поверхность напыляют и электрохимически доращивают слой золота.

8. Проводят фотолитографию мезообразной полупроводниковой структуры и формируют рисунок сетки балочных выводов 9.

9. Осуществляют формирование мезаструктур методом селективного травления.

10. Окисляют химическим способом боковые поверхности мезаструктур (образуют оптически прозрачный согласующий слой 10).

Полупроводниковый излучающий диод работает следующим образом. При пропускании через включенные параллельно мезаструктуры прямого тока осуществляется инжекция электронов и дырок в р-область в каждой мезаструктуре. При этом в р-области происходит рекомбинация дырок и электронов, сопровождающаяся образованием оптических квантов, значительная часть которых выходит за приделы мезаструктуры. При протекающем через мезаструктуры токе устанавливается динамическое равновесие между количеством инжектированных в р-область электронов и дырок и числом образовавшихся оптических квантов. Поскольку контактные площадки со стороны р+ и n+-слоев выполнены зеркальными, то излучение направляется на боковые грани мезаструктур. Далее через согласующий слой 10 излучение проходит в жидкость 17. Абсолютный показатель преломления согласующего слоя 10 приблизительно равен корню квадратному из произведения абсолютных показателей преломления материала полупроводника и жидкости 17. Оптическое излучение проходит к оптически прозрачной крышке 18 непосредственно от мезаструктур или отразившись от внутренней зеркальной поверхности корпуса 1. Пройдя через крышку 18, оно поступает в открытое пространство. Абсолютные показатели преломления жидкости 17 и материала крышки 18 выбраны равными или близкими друг другу (например, равными 1,5). Угол между боковыми поверхностями мезаструктур и плоскостью их основания (выбираемый в пределах 45 - 60o), форма внутренней поверхности корпуса и ее размеры обеспечивают получение нужной диаграммы направленности излучения диода.

По сравнению с устройством-прототипом предлагаемый диод излучает значительно большую мощность. Экспериментальное исследование предлагаемого диода показало, что непрерывная излучаемая мощность в ИК диапазоне превышала 6 Вт (фиг. 3). В устройстве-прототипе непрерывная излучаемая мощность составляла 0,6 Вт [2] . По отношению к прототипу предлагаемый диод лучше воспринимает циклические изменения температуры, как при изменении температуры окружающей среды, так и при изменении температуры отдельных мезаструктур, вызванных их нагревом (при протекании через них тока). Жидкость или другое вещество, заполняющее внутреннее свободное пространство корпуса, не только увеличивает отвод тепла от мезаструктур, но и препятствует разрыву сетки 9 при пропускании через нее больших импульсных токов.

Источники информации

1. Полупроводниковые приборы: Диоды, тиристоры, оптоэлектронные приборы. Справочник (А.В. Баюков, А.Б. Гитцевич, А.А. Зайцев, и др.; Под общ. ред. Н. Н. Горюнова - М.: Энергоиздат, 1982. 744с. - С.666-668.

2. Отчет НИИПП по ОКР "Разработка базовых технологических процессов изготовления мощных излучающих диодов", Томск, 1987. Номер государственной регистрации Ф25 265 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2010 |

|

RU2444812C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИЗЛУЧАЮЩИЙ ДИОД | 1999 |

|

RU2179353C2 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2011 |

|

RU2466481C1 |

| ИСТОЧНИК СВЕТА | 1997 |

|

RU2142176C1 |

| ВАРИКАП | 2006 |

|

RU2320050C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2012 |

|

RU2511280C2 |

| СБОРКА ИЗ ДВУХ ВАРИКАПОВ С ОБЩИМ КАТОДОМ (ВАРИАНТЫ) | 2006 |

|

RU2325002C1 |

| МУЛЬТИБАРЬЕРНАЯ ГЕТЕРОСТРУКТУРА ДЛЯ ГЕНЕРАЦИИ МОЩНОГО ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ СУБ- И ТЕРАГЕРЦОВОГО ДИАПАЗОНОВ | 2012 |

|

RU2499339C1 |

| Способ создания диодных оптоэлектронных пар, стойких к гамма-нейтронному излучению | 2020 |

|

RU2739863C1 |

| СТРУКТУРА ДЛЯ ГЕНЕРАЦИИ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ СУБТЕРАГЕРЦОВОГО И ТЕРАГЕРЦОВОГО ЧАСТОТНОГО ДИАПАЗОНА | 2012 |

|

RU2503091C1 |

Изобретение относится к области оптоэлектроники, конкретно к мощным полупроводниковым излучающим диодам ИК и видимого диапазонов длин волн. Сущность изобретения состоит в том, что полупроводниковая структура излучающего диода, состоящая из отдельных мезоструктур, размещена на металлизированной диэлектрической пластине, выполненной из материала с высоким коэффициентом теплопроводности. На внешних боковых поверхностях мезоструктур образованы просветляющие слои. Пластина с мезоструктурами расположена на плоском днище корпуса-рефлектора. Внутреннее пространство корпуса-рефлектора заполнено теплопроводящим оптически прозрачным веществом. При использовании в качестве оптически прозрачного вещества жидкости корпус-рефлектор закрывается оптически прозрачной крышкой, через которую выводится световое излучение. Технический результат: увеличение излучаемой диодом мощности. 14 з.п.ф-лы, 3 ил.

где λc - длина оптической волны в согласующем слое на частоте излучения, n1 и n2 - абсолютные показатели преломления мезаструктур и оптически прозрачного вещества, заполняющего внутреннее свободное пространство корпуса.

где λc - длина оптической волны в согласующем слое на частоте излучения, n1 и n2 - абсолютные показатели преломления мезаструктур и оптически прозрачного вещества, заполняющего внутреннее свободное пространство корпуса.

| Отчет НИИПП по ОКР "Разработка базовых технологических процессов изготовления мощных излучающих диодов | |||

| - Томск, 1987, номер государственной регистрации Ф 25265 | |||

| ПОЛУПРОВОДНИКОВЫЙ ДИОД С НИЗКИМ СОПРОТИВЛЕНИЕМ КОНТАКТА | 1996 |

|

RU2166222C2 |

| СВЕТОДИОДНОЕ УСТРОЙСТВО | 1997 |

|

RU2134000C1 |

| СВЕТОДИОДНОЕ УСТРОЙСТВО | 1997 |

|

RU2133068C1 |

| DE 3506995 А1, 28.08.1986. | |||

Авторы

Даты

2003-03-10—Публикация

2001-06-05—Подача