Изобретение относится к области оптоэлектроники, в частности к полупроводниковым излучающим диодам, и может быть использовано для создания мощных источников электромагнитного излучения инфракрасного (ИК) и видимого диапазона спектра в оптических и электронно-оптических системах, предназначенных для использования в различных областях техники.

Полупроводниковые излучающие диоды содержат кристалл с p-n переходом из электролюминесцентного материала (арсенид галлия, твердые растворы бинарных соединений и т. д. ) и световыводящую линзу. При пропускании прямого тока через p-n переход осуществляется инжекция неосновных носителей заряда (электронов в p-область), рекомбинация которых приводит к генерации излучения. Значительная часть генерируемого излучения теряется в кристалле за счет эффектов поглощения, френелевского отражения на границе раздела и за счет полного внутреннего отражения на границе кристалл-среда, в которую выводится излучение. Величина потерь, связанных с переходом излучения через границы раздела, определяется разницей в показателях преломления граничащих слоев. Доля выходящего во внешнюю среду излучения определяет такой параметр излучающего диода, как внешний квантовый выход.

Для увеличения выхода излучения существенную роль играет конструкция кристалла. Многочисленными исследованиями показано, что выполнение конструкции кристалла с мезой позволяет значительно увеличить внешний квантовый выход излучения за счет фокусировки мезой генерируемого излучения. Эффективность такой фокусировки зависит от геометрических соотношений размеров мезы: в частности, чем больше отношение высоты мезы к диаметру, тем выше внешний квантовый выход излучения [1].

При разработке мощных излучающих диодов, работающих при больших токах питания, важно учитывать необходимость эффективного отвода тепла от кристалла, что возможно обеспечить только при наличии достаточно больших площадей контактирования теплоотвода с поверхностью кристаллической структуры. Комплексная задача, заключающаяся в совмещении в одном приборе высокой эффективности и достаточно высокой мощности излучения, достигается за счет формирования многомезовой конструкции кристалла. В такой конструкции высокое значение внешнего квантового выхода реализуется за счет оптимальных размеров каждой отдельной мезы, а возможность протекания большого прямого тока достигается благодаря параллельному включению множества мезаструктур, объединенных в одном кристалле [2]. Возможно также использование мезы сложной формы, например в виде спирали по поверхности кристалла [3]. Однако в последнем случае технологические сложности, связанные с неоднородностью травления кристалла по площади, приводят к существенным трудностям реализации данной конструкции.

Для снижения потерь в световыходе за счет полного внутреннего отражения на поверхности полупроводника размещается световыводящая линза в форме тела вращения (полусфера, эллипсоид и т.д.) [1]. Для эффективной работы световыводящей линзы необходимо, чтобы показатель преломления материала линзы по своей величине был как можно ближе к показателю преломления материала кристалла, а ее размеры были бы существенно больше размеров активной области генерации излучения в кристалле [4] . Такую конструкцию имеет широко известный излучающий диод АЛ107 [5]. В этом приборе линза с диаметром полусферы 2 мм выполнена из того же материала, что и активная область диаметром 0,3 мм.

Однако при решении задачи получения высокой мощности излучения (до нескольких ватт в постоянном режиме) требуется кристалл с большой площадью активной области (например, 2х2 мм2 и более). В таком варианте практически невозможно осуществить изготовление кристалла и линзы из одного куска полупроводника либо из-за отсутствия такового, либо из-за сильного поглощения в материале собственного излучения. Поэтому чаще всего используется полимерная линза в форме полусферы или цилиндра (конуса) с полусферой. Линза полностью охватывает кристалл и плоским основанием размещается на поверхности кристаллодержателя. При этом условие оптимального соотношения размеров линзы и активной области излучения легко соблюдается. Но в связи с тем, что показатель преломления материала линзы (около 1,57) значительно отличается от показателя преломления материала кристалла (около 3,5), возникают значительные потери излучения за счет полного внутреннего отражения на границе раздела двух сред.

Целью изобретения является создание мощного излучающего диода с высокой эффективностью вывода света из полупроводникового кристалла.

Наиболее близким аналогом предлагаемого изобретения является полупроводниковый излучающий диод, содержащий многомезовый кристалл с p-n переходом, с токоподводящими к p- и n-областям омическими контактами, и световыводящую линзу, плоское основание которой превышает по размеру диаметр активной области генерации излучения и максимальный размер поверхности кристалла [6] . В устройстве-прототипе световыводящая линза выполнена из эпоксидного материала с показателем преломления 1.5, что недостаточно для максимальной реализации эффективности полупроводникового кристалла. Кроме того, в этом диоде токоподводящий контакт выполнен проводом от металлизации части поверхности кристалла и залит компаундом световыводящей линзы, размещенной основанием на держателе. Это приводит к опасности разрыва контакта при термоциклах и при термических нагрузках в рабочем режиме пропускания через диод мощных импульсов прямого тока. Перечисленные особенности не позволяют получить от известного диода повышенной мощности излучения.

Для достижения поставленной цели в полупроводниковом излучающем диоде, содержащем многомезовый кристалл с p-n переходом и токоподводящими к n- и p-областям омическими контактами, световыводящую линзу, плоское основание которой превышает по размеру поверхность кристалла, световыводящая линза в отличие от прототипа размещена основанием на поверхности кристалла, световыводящая поверхность кристалла выполнена с образующими матрицу канавками, а один из указанных омических контактов выполнен в виде слоя металлизации по периметру световыводящей поверхности кристалла и в виде сетки в канавках матрицы.

Повышение внешнего квантового выхода диода достигается за счет выполнения линзы из полупроводникового материала с большей шириной запрещенной зоны, нежели ширина запрещенной зоны материала активной области кристалла. В этом случае линза будет прозрачна для генерируемого в кристалле излучения. Использование линзы из полупроводникового материала позволяет максимально сблизить величины показателей преломления материалов кристалла и линзы, что снижает до минимума потери излучения за счет полного внутреннего отражения излучения, увеличивая внешний квантовый выход.

Расположение слоя металлизации в канавках и по периметру световыводящей поверхности кристалла позволяет осуществить плотный оптический контакт кристалла и линзы. При этом одновременно достигается возможность расширения омического контакта на основание линзы, кроме части, занятой кристаллом.

Для эффективной работы устройства целесообразно соединить линзу с кристаллом с помощью интерметаллического соединения элементов, входящих в состав кристалла и линзы, или слоя оптически прозрачного клея, толщиной не более четверти длины волны генерируемого излучения. Введение интерметаллического соединения между линзой и кристаллом можно осуществить эпитаксиальным наращиванием в зазоре или наращиванием излучающих структур на материал линзы с последующим ее изготовлением.

Для улучшения условий растекания тока в кристалле целесообразно световыводящую поверхность кристалла выполнить с заглубленными под эту поверхность периодически расположенными пересекающимися канавками, на дно которых осаждается омический контактный слой, соединенный с расположенным по периметру световыводящей поверхности кристалла слоем металлизации, образующим единую рамку. Для удобства создания общей металлизации на кристалле и световыводящей линзе кристалл по периметру световыводящей поверхности можно выполнить с фаской, на которой расположен слой электропроводного материала в виде рамки, электрически связанной с сеткой омических контактов.

Другой возможный вариант - световыводящая поверхность кристалла образована поверхностями расположенных в матричном порядке овальных выступов, в углублениях между которыми, образуя сетку, расположен омический контактный слой. Эти выступы играют роль микролинз на поверхности кристалла и увеличивают долю прошедшего из кристалла в линзу излучения и в том случае, когда промежуточный слой (например, клей) отличается по показателю преломления от материалов линзы и кристалла и не выполняется условие по толщине этого слоя (не более четверти длины волны излучения).

Предложенная конструкция позволяет изготавливать диоды с кристаллом практически сколь угодно большой площади, и, следовательно, пропускать через диод соответственно большие прямые токи, получая при этом высокую мощность излучения.

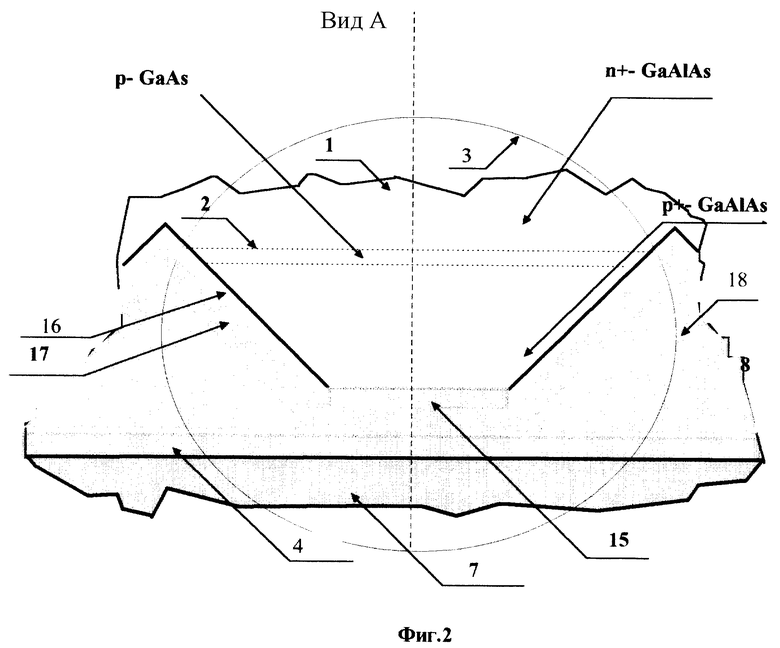

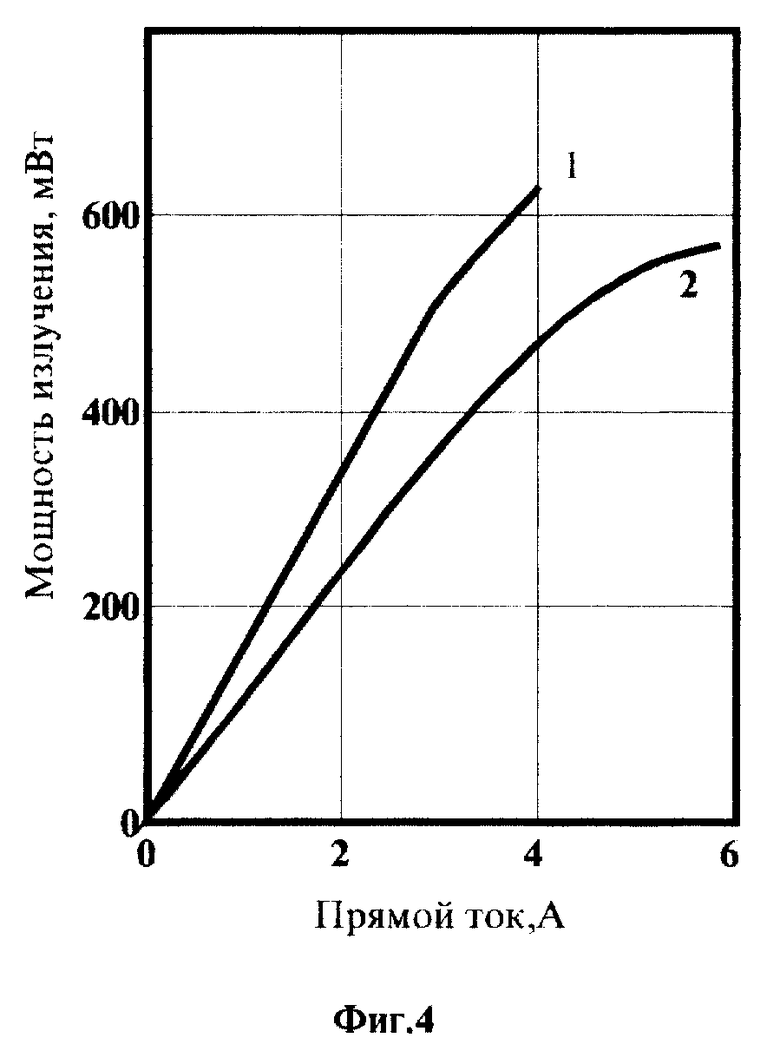

Далее изобретение иллюстрируется чертежами, где на фиг. 1 представлено схематическое изображение одной из возможных конструкций предлагаемого полупроводникового излучающего диода, на фиг. 2 показан пример выполнения мезы в контакте с кристаллодержателем крупным планом, на фиг. 3 представлен один из вариантов выполнения кристалла, кристалл изображен без линзы. На фиг. 4 приведены зависимости мощности излучения от тока для двух экспериментальных образцов.

Диод, представленный на фиг. 1, содержит кристалл 1 с p-n переходом 2, выполненный с регулярно расположенными мезами 3, токоподводящие контакты 4 и 5, световыводящую линзу 6, кристаллодержатель 7.

В примере конкретной реализации прямоугольный кристалл с площадью поверхности 2х2 мм2 и толщиной 250 мкм изготовлен из двойной многопроходной гетероструктуры p+ GaAlAs - p GaAs - n+ GaAlAs, выращенной методом жидкофазной эпитаксии. Мезы 3 сформированы в слоях p+ GaAlAs - p GaAs методом селективного травления, обеспечивающего получение наклона боковых поверхностей под углом ~ 45o к основанию мезы, что обеспечивает формирование отдельного излучающего элемента в пределах каждой мезаструктуры и позволяет формировать направленный поток света к световыводящей линзе 6.

Наличие многомезовой конструкции, представляющей собой по существу параллельное соединение большого количества отдельных элементарных излучателей, позволяет выдержать оптимальные их геометрические размеры и избежать сильного внутреннего собственного поглощения генерируемого света в материале, возникающего за счет длинного пути, проходимого лучом света через поглощающий материал. Кроме этого, многомезовый вариант конструкции диода позволяет осуществить более равномерное распределение мощности излучения по площади поперечного сечения p-n перехода, чем в случае реализации конструкции диода с одной мезой большой площади. Это связано с тем, что раздельные мезаструктуры автоматически ограничивают любую возникающую макронеоднородность в распределении тока в пределах одной мезаструктуры, что практически не сказывается на функционировании остальных мезаструктур.

Световыводящая линза 6 может быть изготовлена из монокристаллического фосфида галлия (кроме GaP могут быть использованы другие твердые растворы на основе материалов: Ga, As, P, Al) n-типа проводимости в форме тела вращения с размерами основания, превышающими размер кристалла. Основание линзы (например, полусферы) под давлением может быть оптически соединено с поверхностью излучающего кристалла со стороны n+ GaAlAs при помощи оптического клея.

Верхний омический контакт 5 содержит следующие элементы: рамку 9 из сплава золото - германий (AuGe), расположенную по периферии n+ GaAlAs области излучающего кристалла, слоя 10 сплава золото - германий (AuGe), нанесенного методом вакуумного напыления на часть поверхности основания линзы, свободной от оптического контакта с кристаллом, с последующим вжиганием в поверхность GaP, и слоя 11, выполненного в виде сплошной металлизации из золота (Au) толщиной 2 мкм, нанесенного электрохимическим методом поверх слоев 9, 10 и замыкающем их.

Арматура вывода к верхнему омическому контакту 5 выполнена в виде молибденового золоченого кольца 12, предварительно спаянного с медным внешним выводом 13 высокотемпературным припоем.

Посадка кристалла 1 на кристаллодержатель 7 проводилась методом пайки низкотемпературным индийсодержащим припоем при температуре 120oC.

Вся конструкция полупроводникового излучающего диода для увеличения механической прочности заливается оптически прозрачным компаундом 14, являющимся промежуточной оптической средой, в которую выводится генерируемый свет.

Конструкция нижнего омического контакта 4 (вид А) представлена на фиг. 2, поясняющей конструктивное выполнение мезаструктуры.

Контакт 4 сформирован следующим образом. В исходном состоянии на всю поверхность p+-GaAlAs методом гальванического осаждения наносится слой 15 сплава AuZn, который затем вжигается в приповерхностный слой полупроводника и покрывается сверху слоем золота электрохимическим методом. Затем с использованием техники литографии методом селективного травления формируются боковые грани мезаструктуры 3. Сформированные таким образом боковые грани покрываются методом химического окисления тонким слоем 16 собственного окисла толщиной ~ 0,2 мкм. После этого на основание мезаструктуры 3 и поверх слоев 15, 16 наносится многослойное металлическое покрытие 17, состоящее из тонких слоев титана и золота, которые наносятся методом термического напыления в высоком вакууме. Это многослойное покрытие обеспечивает единую развитую поверхность, обладающую высокой электропроводностью. Методом электрохимического наращивания далее производится планаризация полученной рельефной поверхности слоем золота 18 толщиной до 25 мкм. При этом металлизация, нанесенная на боковые стенки мезаструктур и заполняющая межмезовое пространство, увеличивает тепло- и электропроводность диода. На поверхности n+ GaAlAs кристалла 1, представленного на фиг. 3, выполнены регулярно размещенные канавки 19. В канавки 19 методом термического распыления в высоком вакууме нанесен сплав AuGe в виде сетки 20 с последующим вжиганием в атмосфере водорода при 450oC в течение 3 мин. Затем проводится электрохимическое осаждение Au на дно канавок. Концы сетки 20 соединены с рамкой 9 по периферии кристалла. В данном конструктивном решении сетка 20 является частью омического контакта 5.

Диод работает следующим образом. Через диод пропускается прямой ток (постоянный или импульсный) заданной величины. При выбранном размере кристалла 1 (2х2 мм2) допустимо пропускание в прямом направлении постоянного тока величиной 6-8А. При этом происходит инжекция неосновных носителей заряда в активную область, где они рекомбинируют, генерируя излучение. Излучение, распространяясь по кристаллу 1, выходит через световыводящую поверхность в линзу 6. Линза 6 не только повышает эффективность световывода, но и формирует выходящее излучение заданной диаграммы направленности, определяемой ее формой.

Таким образом, предлагаемое техническое решение позволяет создать мощный излучающий диод с высокой эффективностью световывода из полупроводникового кристалла. Использование линзы из полупроводникового материала позволяет максимально сблизить величины показателей преломления материалов кристалла и линзы (ηGaAlAs= 3,7; ηGaP= 3,4), что снижает до минимума потери излучения за счет полного внутреннего отражения. При этом зазор между линзой и кристаллом вносит минимальные потери, так как может иметь малую величину (не более 0.2 мкм), благодаря специальной технологии обработки сопрягаемых поверхностей. Если даже этот зазор будет заполнен клеем, величина показателя преломления которого имеет уровень 1.5, оптические потери будут минимальны и не превысят 5% для излучения с длиной волны 0,9 мкм.

Благодаря тому, что линза изготавливается из полупроводникового материала n-типа проводимости, стало возможным практически осуществить металлизацию части основания линзы, свободной от оптического контакта с кристаллом. Металлизация проводится электрохимическим методом, который не приводит к появлению термомеханических напряжений в соединяемых деталях и позволяет сохранить плотный оптический контакт кристалла и линзы. Полупроводниковый материал линзы с выраженным n-типом проводимости обеспечивает качественное и одновременное нанесение металлического покрытия на металлизированное основание линзы, на рамку, расположенную по периферии излучающего кристалла и на часть поверхности линзы, расположенную в зазоре между ними.

Предложенная конструкция излучающего диода позволяет обеспечить эффективный отвод тепла за счет наличия слоя металла высокой теплопроводности, охватывающего активный слой каждого элементарного излучателя не только с торцевой, но также и с боковых сторон. Кроме этого, в конструкции диода практически реализована концепция двустороннего теплоотвода, причем отвод тепла через линзу облегчается за счет высокой теплопроводности фосфида галлия по сравнению с теплопроводностью арсенида галлия или твердого раствора GaAlAs.

Выполнена экспериментальная разработка технологии изготовления предложенного излучающего диода, изготовлены и исследованы образцы. Разработанная технология полностью совместима со стандартными процессами полупроводникового производства. Приведенные на фиг.4 ватт-амперные характеристики экспериментальных образцов показывают, что в постоянном режиме мощность излучения достигает 600 мВт (у прототипа 250-300 мВт). В этих экспериментальных образцах световыводящая линза изготавливалась из эпоксидного компаунда. Следовательно, с линзой из GaP, например, мощность излучения будет в 2 - 3 раза больше.

Источники информации

1. А. Берг, П. Дин. Светодиоды. М.: Мир, 1979, с. 586.

2. А. Е. Закгейм, В.М. Марахонов и др. Мощные AlxGa1-xAs гетероэпитаксиальные излучающие диоды многомезовой конструкции. Письма в ЖТФ, т.6, вып. 17, с. 1034-1036.

3. Излучающий диод. Патент РФ N 1507147, МКИ H 01 L 33/00, 1987.

4. Л. М. Коган. Полупроводниковые светоизлучающие диоды. М.: Энергоатомиздат, 1983, с. 109.

5. Л. М. Коган. Полупроводниковые светоизлучающие диоды. М.: Энергоатомиздат, 1983, с. 156.

6. Разработка базовых технологических процессов изготовления мощных излучающих диодов. Отчет НИИПП, 1987, Гос. регистр. N Ф 25265, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ИЗЛУЧАЮЩИЙ ДИОД | 2001 |

|

RU2200358C1 |

| ИСТОЧНИК СВЕТА | 1997 |

|

RU2142176C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2010 |

|

RU2444812C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2011 |

|

RU2466481C1 |

| СВЕТОИЗЛУЧАЮЩИЙ ДИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2534453C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДИОД СРЕДНЕВОЛНОВОГО ИНФРАКРАСНОГО ДИАПАЗОНА СПЕКТРА | 2011 |

|

RU2570603C2 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2012 |

|

RU2511280C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА НА ОСНОВЕ ТОНКОЙ МНОГОПРОХОДНОЙ ИЗЛУЧАЮЩЕЙ p-n-ГЕТЕРОСТРУКТУРЫ | 2008 |

|

RU2381604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО СВЕТОИЗЛУЧАЮЩЕГО ЭЛЕМЕНТА | 1999 |

|

RU2146842C1 |

| СВЕТОИЗЛУЧАЮЩИЙ ДИОД | 2003 |

|

RU2231171C1 |

Изобретение относится к оптоэлектронике, в частности к полупроводниковым излучающим диодам и может быть использовано для создания мощных источников электромагнитного излучения инфракрасного (ИК) и видимого диапазона спектра в оптических и электронно-оптических системах, предназначенных для использования в различных областях техники. Технический результат изобретения заключается в повышении мощности излучения. Сущность: полупроводниковый излучающий диод содержит многомезовый кристалл с p-n переходом и токоподводящими к n- и p-областям омическими контактами, световыводящую линзу, плоское основание которой превышает по размеру поверхность кристалла. Световыводящая линза размещена основанием на поверхности кристалла, световыводящая поверхность кристалла выполнена с образующими матрицу канавками, а один из омических контактов выполнен в виде слоя металлизации, расположенного в канавках матрицы и по периметру световыводящей поверхности кристалла. При этом появляется возможность расширения слоя металлизации на основание линзы, не занятое кристаллом. 3 з.п. ф-лы, 4 ил.

| Разработка базовых технологических процессов изготовления мощных излучающих диодов: Отчет НИИПП, 1987, Гос | |||

| Приспособление для обработки доски в трапецеидальную форму по длине и в поперечном сечении | 1931 |

|

SU25265A1 |

| СВЕТОДИОДНОЕ УСТРОЙСТВО | 1997 |

|

RU2133068C1 |

| RU 21340000 C1, 27.07.1999 | |||

| DE 3506995 A, 28.06.1986 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2002-02-10—Публикация

1999-11-15—Подача