Изобретение относится к области строительства, а именно к конструкциям армирующих элементов - узлов, обеспечивающих работоспособность армогрунтовых подпорных стенок, предназначенных для ограждения насыпей, выемок, естественных склонов и отвалов.

Известны армирующие элементы, в качестве которых используют специально изготавливаемые изделия, например, выполненные в виде полос из оцинкованной стали, шириной от 60 до 120 мм (см. Джоунс К.Д. Сооружения из армированного грунта. М.: Стройиздат, 1989. С.99-102), либо в виде железобетонных деталей, выполненных в виде рифленых полос длиной 4 м, шириной 12 см, толщиной 55 см (Ground Engineering, 1980, vol. 13 4, p. 17-27), либо в виде полос из геотекстиля - материала, изготавливаемого из синтетических волокон (см. Джоунс К.Д. Сооружения из армированного грунта. М.: Стройиздат, 1989).

Однако названные армирующие элементы не лишены недостатков:

- стальные армирующие элементы имеют низкое сцепление с грунтом, поэтому для обеспечения прочности сооружения необходимо увеличивать длину армирующих элементов, что увеличивает затраты на возведение сооружений, кроме того, ввиду подверженности стальных армирующих элементов коррозии, при наличии агрессивной обратной засыпки (например, золы-уноса), необходимо увеличивать толщину арматуры в 2-3 раза для обеспечения проектного срока службы возводимого сооружения. Это увеличивает затраты на возведение подпорных стен;

- применение железобетонной арматуры возможно лишь для сооружений высотой не более 6 м;

- геотекстиль имеет прочность нестабильную во времени, поэтому при строительстве сооружений с применением геотекстиля необходимо учитывать, что проектный срок службы геотекстильной арматуры составляет 20 лет.

Известен также армирующий элемент, выполненный из бывших в употреблении автопокрышек, связанных друг с другом (на изобретение выдан патент США 5056961 Е 02 D 29/02, Е 02 В 3/12, 1991 г.).

Недостатком этого технического решения является низкая полнота заполнения полости автопокрышек грунтом обратной засыпки вследствие особенностей конструкции автопокрышки, а также низкая долговечность клеевого соединения, посредством которого связаны соприкасающиеся части покрышек, следствием этого является недостаточная надежность армирующего элемента.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение надежности работы армирующих элементов и тем самым увеличение долговечности сооружений, в которых они используются.

Технический результат, который достигается при решении поставленной задачи, выражается в обеспечении долговечности работы узлов соединения покрышек друг с другом на уровне, соответствующем долговечности самих покрышек. Кроме того, обеспечивается высокая плотность материала засыпки, исключающая возможность существенного упругого деформирования деталей армирующего элемента (стенок покрышки), возможная при неполном заполнении полости покрышки (что имеет место в прототипе). Кроме того, обеспечивается универсальность деталей армирующего элемента, позволяющая придавать этому элементу линейный вид (когда он создан из "цепочки" покрышек), вид плоского полотнища (когда отдельные цепочки своими "боками" связаны друг с другом), вид пространственной конструкции (когда соседние по высоте "полотнища" связаны "цепочками" покрышек) и тем самым обеспечивается возможность варьирования несущей способности армирующего элемента и прочности сооружения в широких пределах.

Поставленная задача решается тем, что армирующий элемент, выполненный из бывших в употреблении автопокрышек, связанных друг с другом, отличается тем, что использованы автопокрышки, разрезанные либо по середине протектора, либо у одного из бортов, при этом подготовленные таким образом автопокрышки уложены одна за другой впритык, вверх кромкой, образованной разрезом, причем контактирующие друг с другом участки автопокрышек скреплены С-образной скобой, выполненной в виде участка автопокрышки, вырезанного радиальными прорезями, которая надета на контактирующие стенки автопокрышек и обращена вниз своими концами, кроме того, автопокрышки выложены либо цепочкой, либо полотнищем. Кроме того, полотнища расположены уровнями по высоте, причем соседние по высоте полотнища связаны друг с другом посредством автопокрышек со срезанным одним из бортов и С-образных скоб.

Сопоставительный анализ существенных признаков предлагаемого решения с существенными признаками аналогов и прототипа свидетельствует о соответствии предлагаемого технического решения критерию "новизна".

При этом признаки отличительной части формулы полезной модели решают следующие функциональные задачи.

Признаки "использованы автопокрышки, разрезанные либо по середине протектора, либо у одного из бортов, при этом подготовленные таким образом автопокрышки уложены одна за другой впритык, вверх кромкой, образованной разрезом" обеспечивают полное заполнение "полости" покрышек, что исключает возможность существенного упругого деформирования деталей армирующего элемента (стенок покрышки), которое может иметь место при неполном заполнении "полости" и которое может привести к разрушению армирующего элемента. При этом признак, задающий местоположение разреза на покрышке, обеспечивает возможность либо экономного использования материала автопокрышки, либо возможность повышения несущей способности армирующего элемента.

Признак "покрышки размещены . . . встык друг с другом опорной поверхностью" обеспечивает возможность использования в качестве скрепляющей детали С-образной скобы, выполненной в виде отрезанного от покрышки участка.

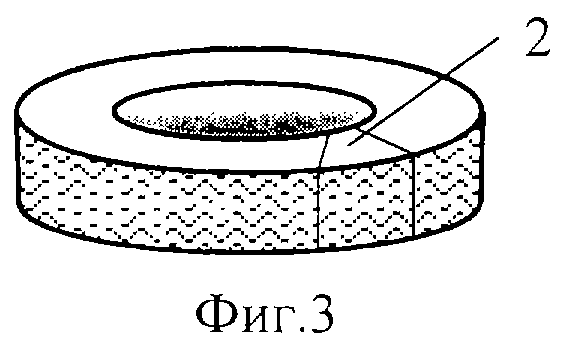

Признаки "...контактирующие друг с другом участки покрышек охвачены С-образной скобой, выполненной в виде участка покрышки, вырезанного радиальными прорезями, которая надета на контактирующие стенки покрышек и обращена вниз своими концами" обеспечивают возможность неклеевого соединения деталей (покрышек) в армирующий элемент и тем самым формирование армирующих элементов любой формы.

Признаки "...автопокрышки выложены либо цепочкой, либо полотнищем" конкретизируют различные варианты использования покрышек (различные формы реализации армирующих элементов.

Признаки второго пункта формулы изобретения конкретизируют вариант пространственной формы армирующего элемента.

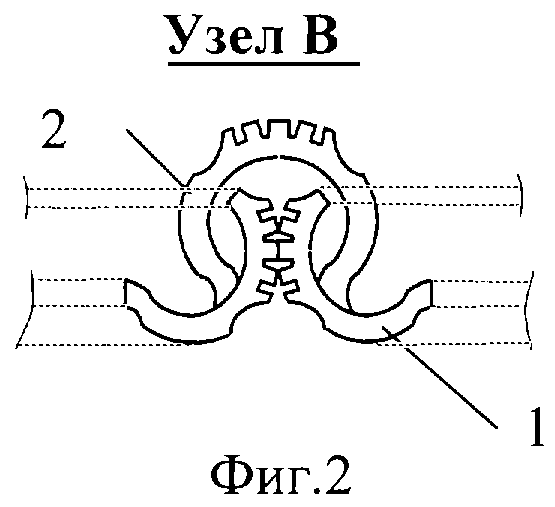

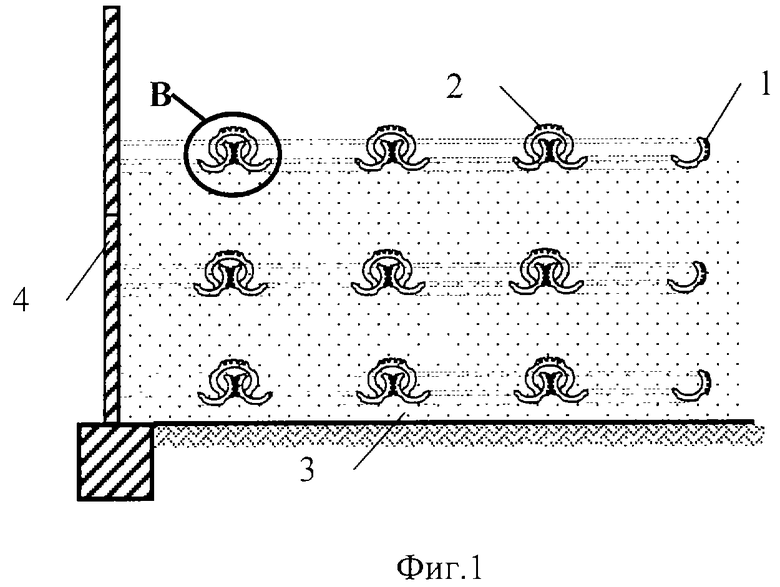

На фиг. 1 показан общий вид армирующего элемента в поперечном разрезе подпорной стенки, на фиг. 2 показана конструкция узла соединения автопокрышек, на фиг. 3 показана схема разрезки автопокрышки на С-образные соединительные элементы.

На чертежах показаны автопокрышки 1, С-образные соединительные элементы 2, засыпка 3, облицовка подпорной стенки 4.

Автопокрышки, предназначенные к использованию при формировании армирующего элемента, сортируют по размерам. Затем у автопокрышек 1 отрезают один из бортов (либо по середине протектора, либо у одного из бортов) таким образом, чтобы при отсыпке материала засыпки 3 в полости покрышки 1 не оставалось пустот, не заполненных материалом. Из соображений экономии покрышек, целесообразно разрезать покрышки по середине протектора, на две симметричные части. С-образные соединительные элементы 2 подготавливают, разрезая часть покрышек радиальными разрезами, так, что из каждой покрышки получается не менее 10-20 таких соединительных деталей.

В качестве облицовки подпорной стенки 4 используют детали, выполненные в виде плит известной конструкции, на стороне которых, обращенной к засыпке 3, сформированы петли для крепления армирующих элементов. Данные детали устанавливают в один или несколько рядов друг на друга.

Заявленный армирующий элемент формируют следующим образом. После размещения соответствующего ряда облицовки 4 и доведения уровня засыпки 3 до соответствующей отметки автопокрышки 1 с отрезанным бортом укладывают одна за другой впритык, вверх кромкой, образованной разрезом (т.е. вниз отверстием для размещения обода колеса, при этом в зависимости от проектного решения покрышки выкладывают либо цепочкой, либо полотнищем). В первом случае каждая покрышка (кроме первой) контактирует с двумя соседними, во втором случае - четырьмя и более. В районе контакта покрышек надевают С-образные соединительные элементы 2, которые ориентируют концами вниз. После формирования армирующего элемента производят засыпку армирующего слоя грунтом. Далее все повторяется.

При этом первые к облицовке 4 покрышки 1 скрепляют с нею известным способом, например отрезками синтетического троса и т.п. образом. Формирование армирующего элемента пространственной конструкции отличается тем, что полотнище, сформированное на одной отметке, до его засыпки связывают с покрышками, размещенными ортогонально плоскости этого полотнища. Затем после наращивания уровня засыпки примерно на 2/3 от диаметра этих покрышек формируют полотнище следующего уровня, скрепляя его с выступающими концами вертикальных покрышек (расстояния по вертикали между полотнищами должны быть кратны диаметру покрышки, причем, если расстояние между полотнищами составляет 2 и более раз, нижележащие вертикальные покрышки засыпаются полностью, а на 2/3 от диаметра засыпаются верхние из этих покрышек). Далее все повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛИЦОВКА ПОДПОРНОЙ СТЕНКИ | 2001 |

|

RU2205922C2 |

| АРМИРУЮЩИЙ ЭЛЕМЕНТ | 2013 |

|

RU2528804C1 |

| ВОДОПРОПУСКНОЕ СООРУЖЕНИЕ В АРМОГРУНТОВОЙ ОБОЙМЕ | 2004 |

|

RU2280124C1 |

Изобретение относится к строительству, а именно к конструкциям армирующих элементов - узлов, обеспечивающих работоспособность армогрунтовых подпорных стенок, предназначенных для ограждения насыпей, выемок, естественных склонов и отвалов. Армирующий элемент выполнен из бывших в употреблении автопокрышек, связанных друг с другом. Новым является то, что использованы автопокрышки, разрезанные либо по середине протектора, либо у одного из бортов, при этом подготовленные таким образом автопокрышки уложены одна за другой впритык, вверх кромкой, образованной разрезом, причем контактирующие друг с другом участки автопокрышек скреплены С-образной скобой, выполненной в виде участка автопокрышки, вырезанного радиальными прорезями, которая надета на контактирующие стенки автопокрышек и обращена вниз своими концами, кроме того, автопокрышки выложены цепочкой либо полотнищем. Технический результат, достигаемый изобретением, состоит в обеспечении долговечности работы узлов соединения покрышек друг с другом на уровне, соответствующем долговечности самих покрышек. 1 з.п. ф-лы, 3 ил.

| US 5056961 A, 15.10.1991 | |||

| УСТРОЙСТВО ДЛЯ ВЗЯТИЯ ПРОБ И СПОСОБ ЕГО ПОДГОТОВКИ | 2010 |

|

RU2546430C2 |

| DE 3627794 A1, 18.02.1988 | |||

| ВЫСОКОМАНЕВРЕННЫЙ САМОЛЕТ | 2017 |

|

RU2682700C2 |

| ДЖОУНС К.Д., Сооружения из армированного грунта, - М.: Стройиздат, 1989, с.100, рис.3.26, 5.4, с.99-102. | |||

Авторы

Даты

2003-03-20—Публикация

2001-01-29—Подача