Изобретение относится к области строительства, предпочтительно к подпорным стенкам для ограждения насыпей, выемок, естественных склонов и отвалов.

Известна облицовка подпорной стенки, выполненная в виде плоской конструкции, собранной из отдельных, скрепленных друг с другом, элементов, например кирпичной или каменной кладки, плит из сборного бетона или полотнищ (листов) из ткани текстильной, геосетки, ПАСВ - пластика, армированного стекловолокном, стали нержавеющей, стали оцинкованной, древесины и т.п. (см. Джоунс К. Д. Сооружения из армированного грунта. М.: Стройиздат, 1989, с. 106-108).

Однако названные технические решения не лишены недостатков: имеют недостаточное сцепление с грунтовой засыпкой, низко технологичны в изготовлении (кроме элементов из сборного железобетона) и монтаже. Кроме того, не все конструкции достаточно долговечны.

Известна также облицовка подпорной стенки, выполненная из плоских, размещенных рядами жестких плит, тыльная сторона которых снабжена узлом для крепления армирующих элементов, при этом плиты связаны друг с другом шарнирно в плоскости облицовки, для чего торцы плит выполнены с вертикальными отверстиями для размещения в них вертикальных стержневых выпусков (см. В.А. Барвашов, Д.А. Воронель. Сооружения из армированного грунта. Обзор. М.: ВНИИИС, 1984. С. 8-9).

По сравнению с предыдущими аналогами этот тип облицовки обладает рядом преимуществ. Сборные железобетонные плиты облицовки изготовляются промышленным способом без дальнейшей доработки, также они долговечны и эстетичны.

Недостатком этого типа облицовки является сложность монтажа (возникает потребность в дополнительном специальном оборудовании).

Задачей, на решение которой направлено предлагаемое техническое решение, является снижение материалоемкости, снижение трудоемкости возведения подпорной стенки.

Технический результат, который достигается при решении поставленной задачи, выражается в снижении трудоемкости монтажа при отсутствии сложных монтажных элементов для возведения подпорной стенки, а также в обеспечении необходимой прочности плиты при меньших затратах материала.

Поставленная задача решается тем, что облицовка подпорной стенки, выполненная из плоских, размещенных рядами жестких плит, тыльная сторона которых снабжена узлом для крепления армирующих элементов, при этом плиты связаны друг с другом шарнирно в плоскости облицовки, для чего торцы плит выполнены с вертикальными отверстиями для размещения в них вертикальных стержневых выпусков, отличается тем, что плитам нижнего ряда придана треугольная форма, а плитам вышележащих рядов - ромбовидная, предпочтительно квадратная, форма, узел для крепления армирующих элементов выполнен в виде забетонированных в теле плиты, образующих петли, бывших в употреблении автопокрышек, расположенных в ромбовидных плитах одна над другой на расстоянии 0,25 длины вертикальной диагонали плиты от соответствующих верхнего и нижнего углов, а в треугольных плитах - в виде одной такой же плиты. Кроме того, армирующие элементы изготовлены из таких же автопокрышек, как и узел для крепления армирующих элементов.

Сопоставительный анализ существенных признаков предлагаемого решения с существенными признаками аналогов и прототипа свидетельствуют о соответствии предлагаемого технического решения критерию "новизна".

При этом совокупность признаков отличительной части формулы изобретения позволяет снизить материалоемкость, снизить трудоемкость возведения подпорной стенки, увеличить ее долговечность без ущерба для прочности и устойчивости за счет того, что армирующие элементы обеспечивают перераспределение части нагрузки, приходящейся на подпорную стенку, на грунтовую засыпку. Они также позволяют понизить толщину плит, поскольку надежность скрепления уже не зависит от толщины контактирующих торцов плит. При этом оговоренное размещение петель (узла для крепления армирующих элементов) обеспечивает петлям не только возможность скрепления с армирующими элементами, но и ввод в эти петли удлиненных стержневых балок (диаметром, существенно большим диаметра отверстий в торцах плит, обеспечивающих размещение вертикальных стержневых выпусков). Кроме того, при этой компоновке петель эпюра нагрузок на плиты более менее равномерна, и не имеет резких экстремумов, что способствует повышению надежности работы плит или позволяет снизить их толщину и материалоемкость. Кроме того, ромбовидная форма плит способствует повышению надежности фиксации плит в ряду.

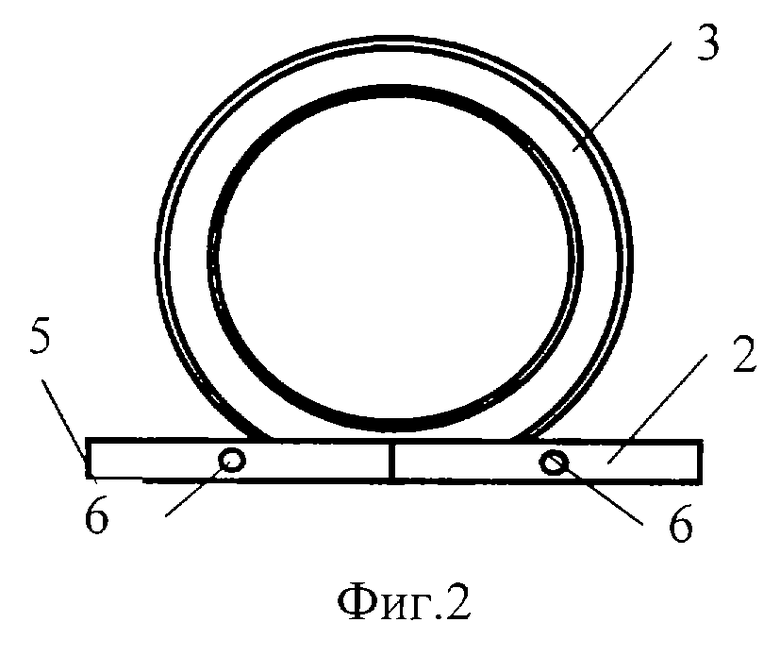

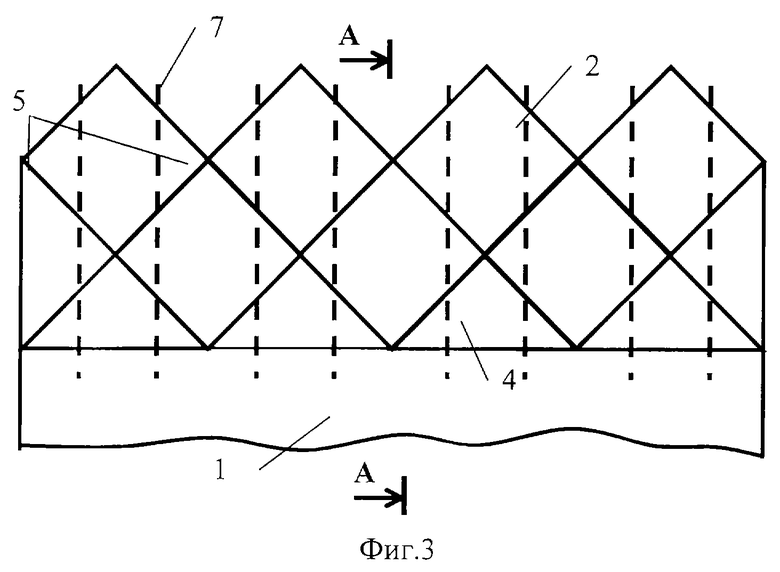

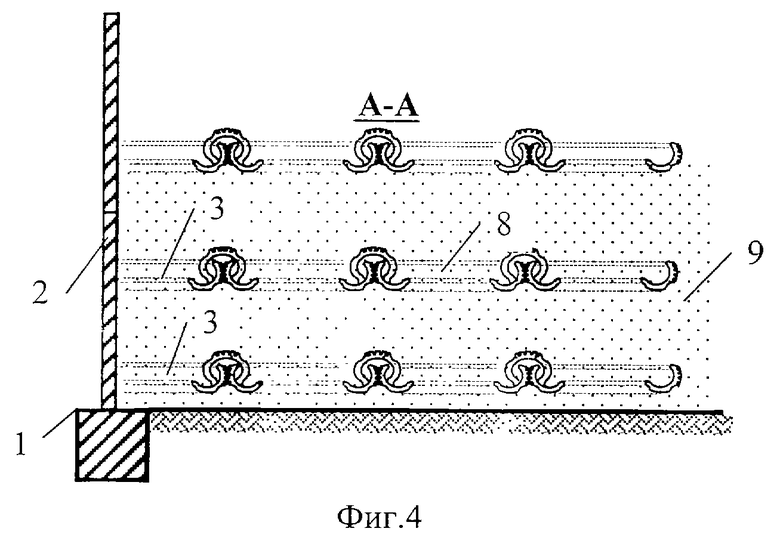

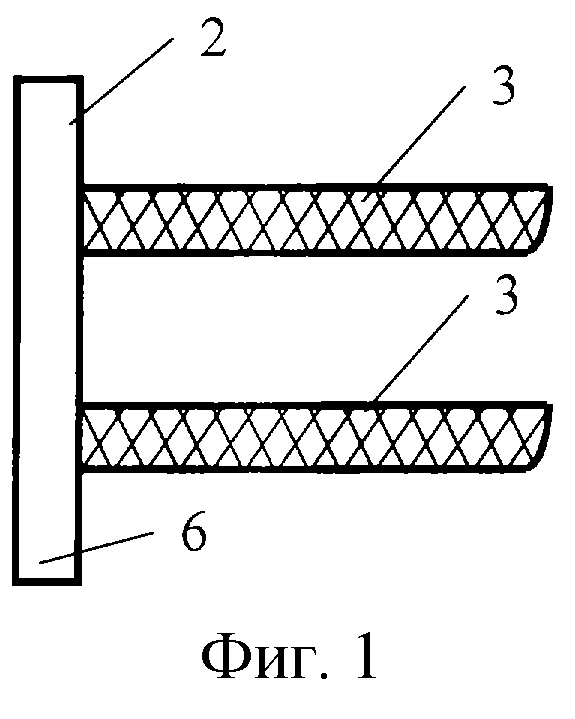

На фиг. 1 показан общий вид отдельной плиты вдоль ее вертикальной оси, на фиг. 2 - общий вид отдельной плиты вдоль ее горизонтальной оси, на фиг. 3 - общий вид подпорной стенки, на фиг.4 - конструкция подпорной стенки в вертикальном разрезе.

Подпорная стенка состоит из фундамента 1 под облицовочные плиты 2 ромбовидной, предпочтительно квадратной, формы. Каждая облицовочная плита 2 снабжена двумя петлями 3 (выполненными из бывших в употреблении автопокрышек). Петли 3 забетонированы в тело плиты 2 на ее тыльной стороне и размещены одна над другой на расстоянии 0,25 длины вертикальной диагонали от соответствующих углов облицовочных плит 2 так, чтобы обе петли 3 были соосны относительно одной вертикальной оси (последнее условие означает горизонтальное размещение автопокрышек, из которых сформированы петли). Названные петли 3 образуют узел для крепления армирующих элементов. Поскольку верхняя и нижняя кромки ряда подпорной стенки имеют не прямолинейную, а зигзагообразную форму, непосредственно на фундаменте 1 формируют ряд из облицовочных плит 4 (треугольной формы). Для этого либо разрезают по горизонтальной диагонали плиту 2, получая из каждой плиты 2 - две плиты 4, каждая из которых снабжена одной петлей 3, либо "замоноличивают" в фундаменте 1 плиты 2 так, чтобы горизонтальная диагональ плит совпадала с верхней кромкой фундамента 1. Кроме того, торцы плит 2 и 4 ближе к их боковым углам 5 снабжены вертикальными отверстиями 6 для размещения в них вертикальных стержневых выпусков 7. Расстояние этих отверстий 6 от соответствующих углов плит 2 и 4 составляет 0,25 длины горизонтальной диагонали, что обеспечивает достижение соосности таких отверстий плит одного ряда с выше- и нижележащими рядами. Кроме того, на чертеже показаны армирующие элементы, в качестве которых использованы грунтовые анкеры 8, предпочтительно выполненные из бывших в употреблении автопокрышек (таких же, как использованные для изготовления петель 3), скрепленных друг с другом, и грунтовая (обратная) засыпка 9.

Сооружение подпорной стенки начинают с установки нижнего ряда облицовочных плит 4 на предварительно подготовленный известным образом фундамент 1 либо "замоноличивают" в фундаменте 1 плиты 2 так, чтобы горизонтальная диагональ плит совпадала с верхней кромкой фундамента 1. Далее, следуя размещению облицовочных плит 4 основания, каждый последующий ряд плит 2 в процессе монтажа соединяют с предыдущим рядом, надевая их сквозными отверстиями 6 на вертикальные стержневые выпуски 7, предварительно размещенные в сквозных отверстиях 6 нижележащего ряда. Затем фиксируют грунтовые анкеры 8 за нижние петли 3 ряда плит 2 и за петли 3 ряда плит 4 и формируют их засыпку 9 из слоя грунта, который затем уплотняется. Далее, следуя размещению установленного ряда облицовочных плит 2, устанавливают последующий ряд плит 2, в процессе монтажа соединяют с предыдущим рядом, надевая их сквозными отверстиями 6 на вертикальные стержневые выпуски 7, размещенные в сквозных отверстиях 6 нижележащего ряда. Затем фиксируют грунтовые анкеры 8 за верхние петли 3 нижнего (первого) ряда плит 2 и за нижние петли 3 верхнего (второго) ряда плит 2 и производят их засыпку слоем грунта, который затем уплотняется. Далее все повторяется. При необходимости повышения надежности скрепления рядов облицовочных плит друг с другом в петли 3 плит соседних рядов вводят вертикальные стержни (на чертежах не показаны).

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМИРУЮЩИЙ ЭЛЕМЕНТ | 2001 |

|

RU2200797C2 |

| БУРОИНЪЕКЦИОННАЯ СВАЯ И ПОДПОРНАЯ СТЕНКА НА СВАЙНОМ ФУНДАМЕНТЕ | 2004 |

|

RU2281997C2 |

| АРМОГРУНТОВАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2022 |

|

RU2791847C1 |

| ОБОЛОЧКА БОЛЬШОГО ДИАМЕТРА С ОПОРНЫМ КОЛЬЦОМ | 2011 |

|

RU2463408C1 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК РЯДОВОЙ | 2007 |

|

RU2392394C2 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК ПРОЕМНЫЙ | 2013 |

|

RU2525242C1 |

| АРМОГРУНТОВАЯ ПОДПОРНАЯ СТЕНА И ОБЛИЦОВОЧНЫЙ БЛОК ИЗ БЕТОНА ДЛЯ БЕЗРАСТВОРНОЙ КЛАДКИ ПОДПОРНОЙ СТЕНЫ | 2024 |

|

RU2837171C1 |

| УЗЕЛ СОЕДИНЕНИЯ КОЛОНН И ПЛИТЫ ПЕРЕКРЫТИЯ | 2013 |

|

RU2549342C2 |

| МНОГОЭТАЖНОЕ ЗДАНИЕ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ НА СКЛОНЕ ИЛИ ОБРЫВЕ | 2008 |

|

RU2376428C1 |

| ВОДОПРОПУСКНОЕ СООРУЖЕНИЕ В АРМОГРУНТОВОЙ ОБОЙМЕ | 2004 |

|

RU2280124C1 |

Изобретение относится к строительству, предпочтительно к подпорным стенкам для ограждения насыпей, выемок, естественных склонов и отвалов. Облицовка подпорной стенки выполнена из плоских размещенных рядами жестких плит, тыльная сторона которых снабжена узлом для крепления армирующих элементов, при этом плиты связаны друг с другом шарнирно в плоскости облицовки, для чего торцы плит выполнены с вертикальными отверстиями для размещения в них вертикальных стержневых выпусков. Новым является то, что плитам нижнего ряда придана треугольная форма, а плитам вышележащих рядов - ромбовидная, предпочтительно квадратная форма, узел для крепления армирующих элементов выполнен в виде забетонированных в теле плиты, образующих петли, бывших в употреблении автопокрышек, расположенных в ромбовидных плитах одна над другой на расстоянии 0,25 длины вертикальной диагонали плиты от соответствующих верхнего и нижнего углов плиты, а в треугольных плитах - в виде одной такой же петли. Технический результат, достигаемый изобретением, состоит в снижении трудоемкости монтажа при отсутствии сложных монтажных элементов для возведения подпорной стенки, а также в обеспечении необходимой прочности плиты при меньших затратах материала. 1 з.п.ф-лы, 4 ил.

| БАРВАШОВ В.А., ВОРОНЕЛЬ Д.А | |||

| Сооружения из армированного грунта | |||

| Обзор | |||

| - М.: ВНИИИС, 1984, с.8,9 | |||

| УСТРОЙСТВО ДЛЯ ВЗЯТИЯ ПРОБ И СПОСОБ ЕГО ПОДГОТОВКИ | 2010 |

|

RU2546430C2 |

| DE 3627794 A1, 18.02.1988 | |||

| ВЫСОКОМАНЕВРЕННЫЙ САМОЛЕТ | 2017 |

|

RU2682700C2 |

| ДЖОУНС К.Д | |||

| Сооружения из армированного грунта | |||

| - М.: Стройиздат, 1989, с.100, рис.3.26, рис.5.4. | |||

Авторы

Даты

2003-06-10—Публикация

2001-01-29—Подача