Изобретение относится к области бурения, к гидравлическим приводам, размещаемым в скважине.

Известен гидравлический забойный двигатель, содержащий соединенный с бурильной колонной корпус, имеющий полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса (RU 2017921, Е 21 В 4/02, 1994 г.).

Недостатком известного гидравлического забойного двигателя является сравнительно низкая мощность, обусловленная техническим решением статора, возможным при размещении только одной турбины.

Более эффективным и наиболее близким аналогом заявляемому изобретению является гидравлический забойный двигатель, содержащий соединенный с бурильной колонной корпус, имеющий полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленными на нем турбинными колесами, имеющими спиральные лопасти, и закрепленные на корпусе в полости для подачи промывочной жидкости статорные элементы с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса (WO 0008293, 2000 г.).

Однако упомянутый аналог предусматривает технологически сложную форму турбинных колес и статорных элементов, что в конечном итоге увеличивает стоимость изготовления и препятствует достижению необходимой надежности.

Задачей, на решение которой направлено заявляемое изобретение, является создание надежного и сравнительно недорогого забойного двигателя для бурения скважин.

Технический результат, который может быть получен при осуществлении изобретения, заключается в упрощении конструкции и технологии изготовления забойного двигателя.

Указанный технический результат достигается гидравлическим забойным двигателем, содержащим корпус, имеющий элемент для соединения с бурильной колонной, и полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем, по крайней мере, одним турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости, по крайней мере, один статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса, за счет того, что спиральные лопасти выполнены в виде спиральных пазов на участке боковой внешней поверхности турбинного колеса протяженностью менее ее длины по образующей, а направляющие поток жидкости каналы выполнены в виде продольных пазов, расположенных двумя группами на внутренней поверхности каждого статорного элемента с образованием по периметру внутренней поверхности разделительного участка между группами, при этом количество спиральных пазов равно количеству продольных пазов, находящихся в одной плоскости поперечного сечения.

Сущность заявляемой полезной модели поясняется чертежами, где:

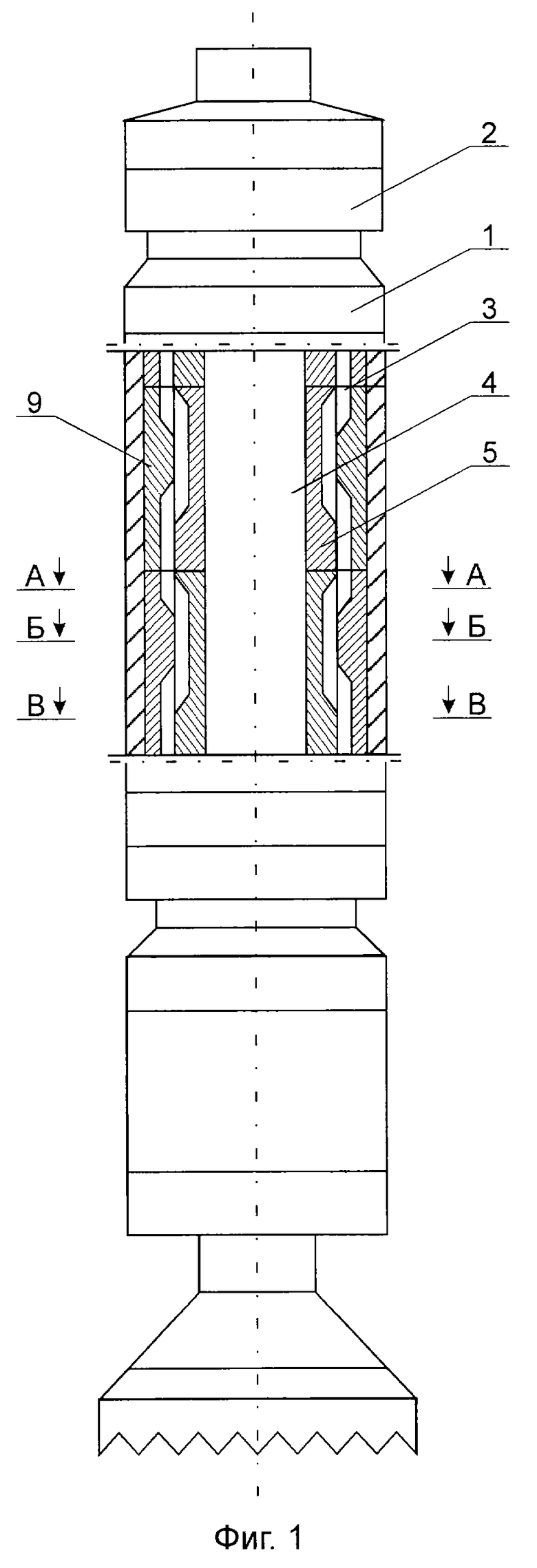

на фиг.1 показан общий вид гидравлического забойного двигателя;

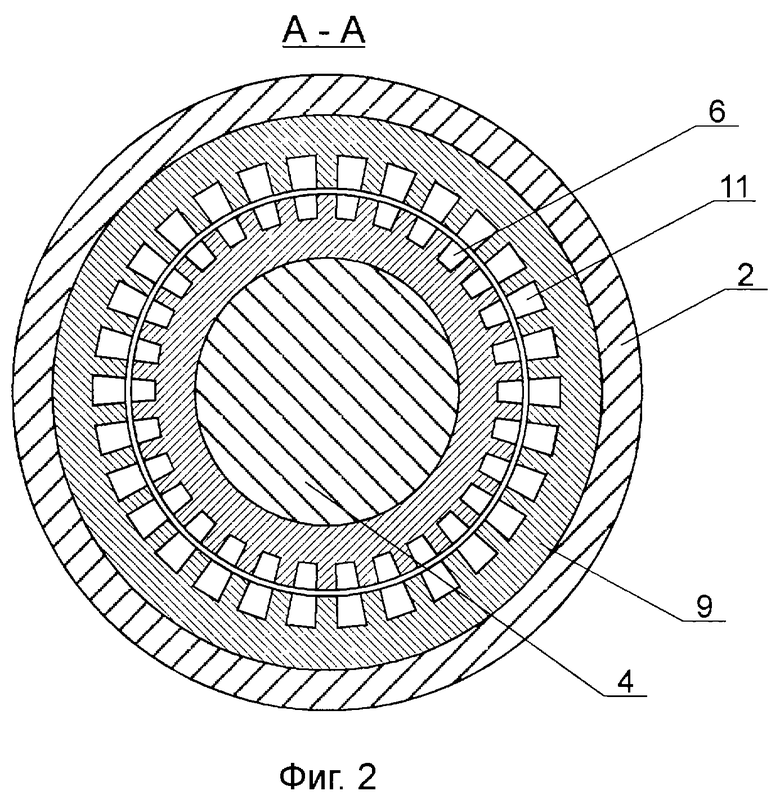

на фиг.2 - сечение А-А фиг.1;

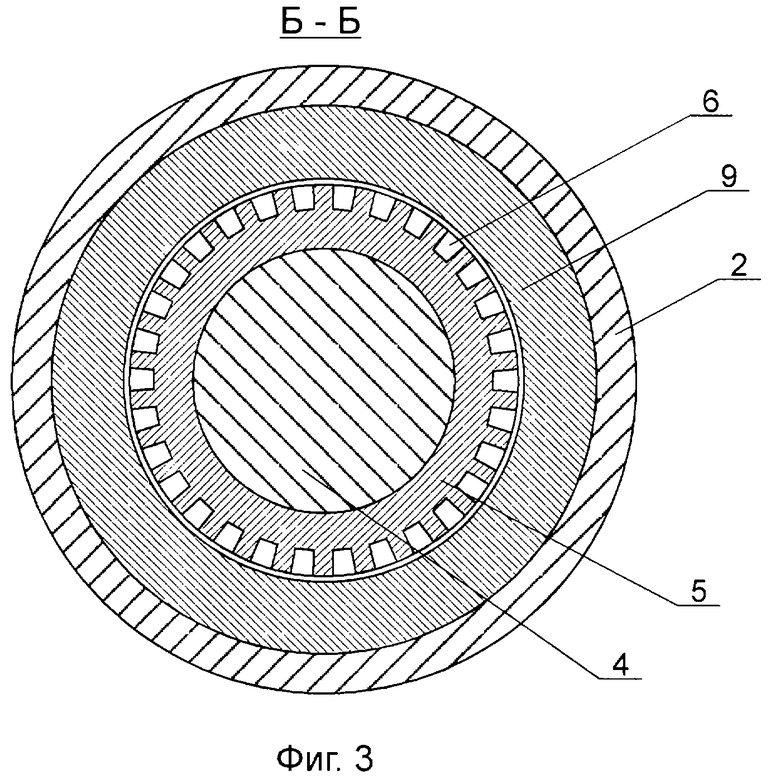

на фиг 3 - сечение Б-Б фиг.1;

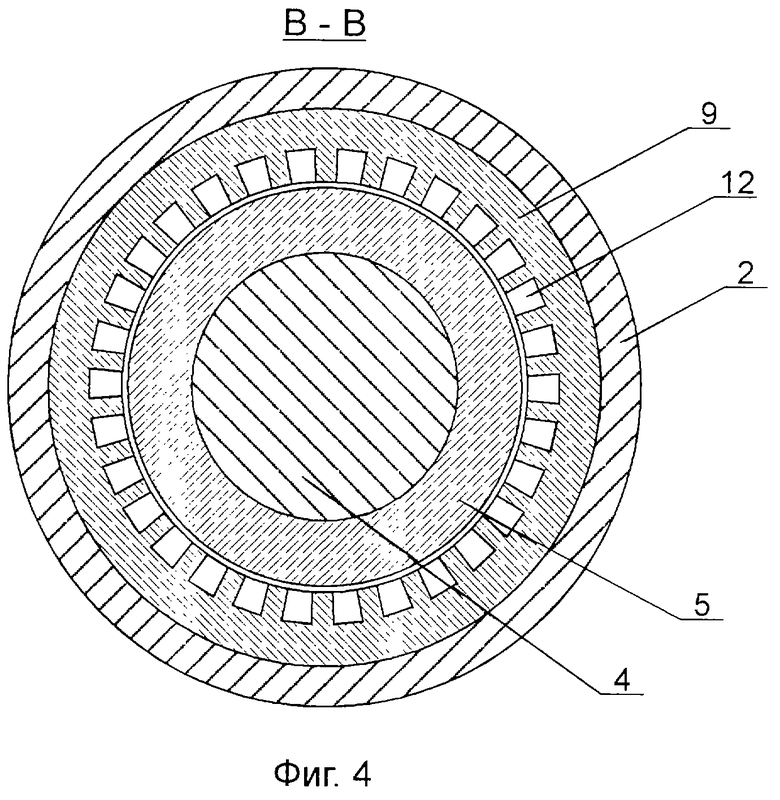

на фиг.4 - сечение В-В фиг.1;

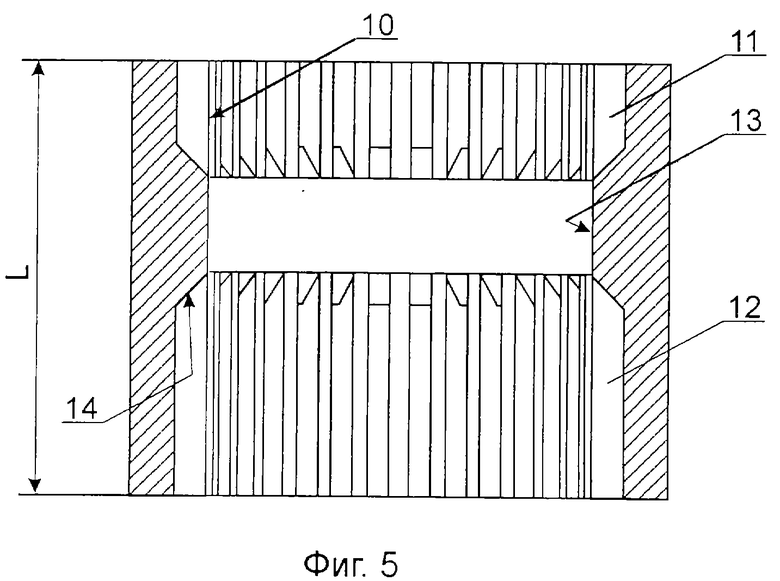

на фиг.5 - статорный элемент с продольным разрезом;

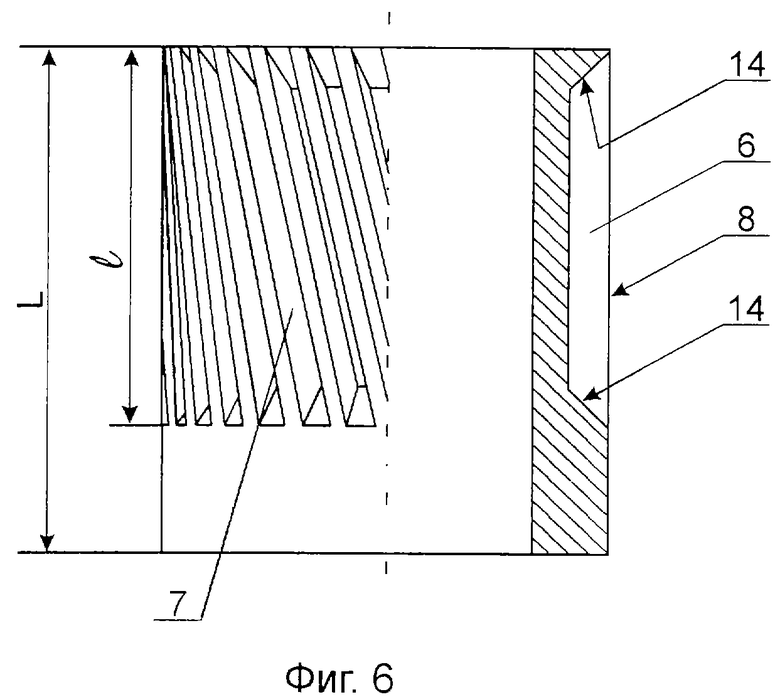

на фиг.6 - турбинное колесо с продольным разрезом.

Гидравлический забойный двигатель содержит корпус 1, имеющий элемент 2 для соединения с бурильной колонной, и полость 3 для подачи промывочной жидкости. В полости 3 для подачи промывочной жидкости установлен вал 4 с закрепленным на нем, по крайней мере, одним турбинным колесом 5, имеющим спиральные лопасти, выполненные в виде спиральных пазов 6 на участке 7 боковой внешней поверхности 8 турбинного колеса 5, и протяженностью l участка 7 менее длины L боковой внешней поверхности 8 по образующей.

В полости 3 для подачи промывочной жидкости на корпусе 1 закреплен по крайней мере один статорный элемент 9 с внутренней поверхностью 10, охватывающей боковую внешнюю поверхность 8 турбинного колеса 5. На поверхности 10 имеются направляющие поток жидкости каналы, выполненные в виде продольных пазов 11 и 12. Пазы 11 и 12 расположены двумя группами на внутренней поверхности 10 статорного элемента 9 с образованием по периметру внутренней поверхности 10 разделительного участка 13 между группами, соответственно группа пазов 11 - перед участком 13, а группа пазов 12 - после участка 13. Количество спиральных пазов 6 равно количеству продольных пазов 11 или 12, соответственно находящихся в одной плоскости поперечного сечения.

Оптимизация режима и формирование направления потока промывочной жидкости обеспечиваются длиной L турбинного колеса 5 по образующей его внешней поверхности и длиной L статорного элемента 9 по образующей внутренней поверхности 10, равными величине 12-16 размеров поперечного сечения продольных пазов 11 и 12, протяженностью l участка 7, равной величине 3/5-4/5 длины L боковой внешней поверхности 8, и длиной продольных пазов 11 в группе, расположенной перед разделительным участком 13, равной величине 3-4 линейных размеров их поперечного сечения (не показан). Кроме того, для уменьшения гидравлического сопротивления продольные пазы 11 и 12, а также спиральные пазы 6 имеют наклонные концевые участки 14. При иных соотношениях указанных размеров и прочих равных условиях существенно снижаются момент силы и к.п.д. двигателя.

Гидравлический забойный двигатель работает следующим образом.

Промывочная жидкость через элемент 2 для соединения с бурильной колонной подается в полость 3 корпуса 1. Из полости 3 поток промывочной жидкости входит в пространство группы продольных пазов 11 статорного элемента 9, откуда на сопряжении наклонных концевых участков 14 с разделительным участком 13 статорного элемента 9 попадает в пространство спиральных пазов 6 турбинного колеса 5 и, динамически воздействуя на наклонные поверхности спиральных пазов 6, создает момент силы на турбинном колесе 5. На сопряжении наклонных концевых участков 14 спиральных пазов 6 с пространством группы продольных пазов 12 поток промывочной жидкости смещается в пространство каналов статорного элемента 9. Далее через продольные пазы 11 последующего статорного элемента 9 поток осуществляет воздействие на соответствующее турбинное колесо 5 и упомянутым образом - на все последующие колеса 5, заставляя вращаться вал 4 с обеспечением суммарного по количеству турбинных колес момента силы.

Технологичная форма статорных элементов и турбинных колес с каналами и лопастями в виде соответствующих пазов на соответствующих поверхностях позволяет обеспечить эффективное использование как кинетической энергии струи потока так и потенциальной энергии давления промывочной жидкости за счет уменьшения утечек при конструктивной минимизации радиального зазора и исключения влияния осевого смещения вала с турбинными колесами относительно статорных элементов под действием осевой нагрузки и иных случайных факторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2200815C1 |

| ТУРБОБУР | 2001 |

|

RU2195542C1 |

| Колонный башмак с гидравлическим приводом | 2020 |

|

RU2746181C1 |

| ДВУХВАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2455447C1 |

| ТУРБОБУР | 2005 |

|

RU2285103C1 |

| Способ и устройство для очистки ствола скважины от пробок | 2020 |

|

RU2733865C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2452838C1 |

| Колонковый снаряд | 1988 |

|

SU1609951A1 |

| Винтовой забойный двигатель | 1987 |

|

SU1594258A1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

Изобретение относится к области бурения, к гидравлическим приводам, размещаемым в скважине. Сущность изобретения: гидравлический забойный двигатель содержит корпус, имеющий элемент для соединения с бурильной колонной, и полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем, по крайней мере, одним турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости, по крайней мере, один статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса, при этом спиральные лопасти выполнены в виде спиральных пазов на участке боковой внешней поверхности турбинного колеса протяженностью менее ее длины по образующей, направляющие поток жидкости каналы выполнены в виде продольных пазов, расположенных двумя группами на внутренней поверхности каждого статорного элемента с образованием по периметру внутренней поверхности разделительного участка между группами, а количество спиральных пазов равно количеству продольных пазов, находящихся в одной плоскости поперечного сечения. Технический результат, который может быть получен при осуществлении изобретения, заключается в упрощении конструкции и технологии изготовления забойного двигателя. 6 ил.

Гидравлический забойный двигатель, содержащий корпус, имеющий элемент для соединения с бурильной колонной, и полость для подачи промывочной жидкости, установленный с возможностью вращения в полости для подачи промывочной жидкости вал с закрепленным на нем, по крайней мере, одним турбинным колесом, имеющим спиральные лопасти, и закрепленный на корпусе в полости для подачи промывочной жидкости, по крайней мере, один статорный элемент с направляющими поток жидкости каналами и с внутренней поверхностью, охватывающей боковую внешнюю поверхность турбинного колеса, отличающийся тем, что спиральные лопасти выполнены в виде спиральных пазов на участке боковой внешней поверхности турбинного колеса протяженностью менее ее длины по образующей, а направляющие поток жидкости каналы выполнены в виде продольных пазов, расположенных двумя группами на внутренней поверхности каждого статорного элемента с образованием по периметру внутренней поверхности разделительного участка между группами, при этом количество спиральных пазов равно количеству продольных пазов, находящихся в одной плоскости поперечного сечения.

| WO 00/08293 A1, 17.02.2000 | |||

| SU 843474 A, 10.12.1999 | |||

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2017921C1 |

| US 4265323 A, 05.08.1981 | |||

| US 4901806 A, 20.02.1990 | |||

| DE 3019308 A1, 02.09.1982 | |||

| DE 3535498 A1, 10.04.1986 | |||

| DE 3938749 A1, 29.05.1991. | |||

Авторы

Даты

2003-03-20—Публикация

2002-07-11—Подача