Изобретение относится к буровой технике для бурения скважин в различных геологических породах, а более конкретно к турбобуру.

В связи с увеличением объемов бурения эксплуатационных и разведочных скважин при добыче нефти и газа были созданы турбобуры нового типа, которые позволяют применять современный породоразрушающий инструмент, выполненный из высокопрочного твердосплавного материала с крутящим моментом на валу порядка 2000 Нм. Однако известные конструкции гидравлических забойных двигателей, применяемые в турбобурах, не могут обеспечить нормальную работу породоразрушающего инструмента нового типа из-за развиваемой низкой мощности и создаваемого крутящего момента.

Поэтому попытки увеличения крутящего момента забойного двигателя, передаваемого на породоразрушающий инструмент турбобура, привели к появлению турбобура, известного из Справочника инженера по бурению под ред. В. И. Мищевича, Н.А. Сидорова, т.1, М., Недра, стр. 212-213. рис. V1.1, 1973.

Известный турбобур содержит корпус, одним концом сообщенный с бурильной трубой для подвода бурового раствора. Внутри корпуса размещен гидравлический двигатель, представляющий собой многоступенчатую турбину, каждая из ступеней которой образована направляющим формирующим проходные каналы диском статора и рабочим формирующим проходные каналы диском ротора. Последний установлен на валу, размещенном в корпусе на опорах с возможностью вращения и несущем на конце, обращенном к забою, породоразрушающий инструмент. При этом суммарная площадь сечения проходных каналов диска статора соответствует суммарной площади сечения проходных каналов диска ротора. Проходные каналы диска статора и ротора сформированы профилированными лопатками, обеспечивающими увеличение напора буровой жидкости, что приводит к росту мощности и крутящего момента, действующего на породоразрушающий инструмент. Для значительного увеличения мощности забойного двигателя и развиваемого крутящего момента на породоразрушающем инструменте на его валу установлены более 300 ступеней, что приводит к значительному возрастанию габаритов турбобура. Последнее вызывает деформацию дисков статора и ротора, что может привести к их поломке. А это снижает ресурс работы турбобура и приводит к удорожанию буровых работ.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является турбобур, известный из учебного пособия "Бурение нефтяных и газовых скважин" под ред. Середы Н.Г., Соловьева Е.М., М., Недра, стр. 109 -110, рис. 71,72, 1974.

Известный турбобур содержит корпус, одним концом сообщенный с бурильной трубой для подвода бурового раствора. Внутри корпуса размещен гидравлический двигатель, представляющий собой многоступенчатую турбину, каждая из ступеней которой образована направляющим формирующим проходные каналы диском статора и рабочим формирующим проходные каналы диском ротора. Последний установлен на валу, размещенном в корпусе на опорах с возможностью вращения и несущем на конце, обращенном к забою, породоразрушающий инструмент. При этом суммарная площадь сечения проходных каналов диска статора соответствует суммарной площади сечения проходных каналов диска ротора. При бурении породоразрушающий инструмент приводится во вращение гидравлическим забойным двигателем. Поток буровой жидкости, подводимой через бурильную трубу, в диске статора и диске ротора меняет свое направление движения и, перетекая из ступени в ступень, отдает часть своей гидравлической мощности каждой ступени. В результате мощность, создаваемая всеми ступенями, суммируется на валу турбобура и подводится к породоразрушающему инструменту. Однако вышеописанная конструкция турбобура не обеспечивает достаточной мощности и величины крутящего момента для нормальной работы породоразрушающего инструмента нового типа без увеличения числа секций забойного двигателя.

В основу изобретения положена задача создания турбобура, в котором за счет конструктивного изменения диска статора обеспечивалось бы значительное повышение мощности и крутящего момента на породоразрушающем инструменте без увеличения числа секций забойного двигателя.

Поставленная задача решается тем, что в турбобуре, содержащем корпус, одним концом сообщенный с бурильной трубой для подвода буровой жидкости и внутри которого размещен гидравлический забойный двигатель, представляющий собой многоступенчатую турбину, каждая из ступеней которой образована направляющим формирующим проходные каналы диском статора и рабочим формирующим проходные каналы диском ротора, установленным на валу, размещенном в корпусе на опорах с возможностью вращения и несущем на конце, обращенном к забою, породоразрушающий инструмент, согласно изобретению, суммарная площадь входных отверстий проходных каналов диска статора составляет от около 1/5 до около 3/5 суммарной площади входных отверстий проходных каналов диска ротора.

Такое конструктивное выполнение диска статора приводит к увеличению напора буровой жидкости в проходных каналах, образованных его лопатками. Последнее вызывает рост крутящего момента на лопатках диска ротора. Так например, при частоте вращения диска ротора порядка 500 об/м и выполнении диска статора, согласно изобретению, обеспечивается на породоразрушающем инструменте крутящий момент порядка 1800 Нм при односекционном выполнении забойного двигателя. Выполнение диска статора с суммарной площадью входных отверстий проходных каналов меньше 1/5 суммарной площади входных отверстий проходных каналов диска ротора приведет к значительному увеличению перепада давления на диске статора и диске ротора, в результате этого повысятся гидравлические потери, снизится к. п.д. турбобура, а также вызовет интенсивный износ проточной части диска статора и диска ротора каждой ступени и осевой опоры вала. А при выполнении диска статора с суммарной площадью входных отверстий проходных каналов больше 3/5 суммарной площади входных отверстий проходных каналов диска ротора произойдет снижение давления на диске статора, которое в свою очередь приведет к уменьшению перепада давления буровой жидкости между диском статора и диском ротора. Последнее вызовет уменьшение крутящего момента и снижение мощности турбобура, т.е. приблизит их значения к широко используемым общеизвестным турбобурам.

Предпочтительно, чтобы входные отверстия проходных каналов диска статора всех ступеней лежали на одном диаметре и образовывали сквозной осевой канал, продольная ось которого параллельна оси вала.

Такое конструктивное выполнение диска статора позволяет с меньшим перепадом давления на каждой ступени забойного двигателя осуществлять подачу буровой жидкости с заданным расходом и обеспечить необходимый крутящий момент для эффективной работы породоразрушающего инструмента.

Не менее предпочтительно, когда входные отверстия проходных каналов диска статора каждой последующей относительно входящего потока буровой жидкости ступени смещены в окружном направлении относительно входных отверстий диска статора предыдущей ступени по меньшей мере на 1 o так, что выходные отверстия проходных каналов диска статора всех ступеней расположены по винтообразной линии с центром, лежащим на оси вала.

Такое конструктивное выполнение диска статора приводит к смещению потока буровой жидкости и появлению горизонтальной его составляющей, вектор которой направлен в сторону вращения диска ротора, что создает дополнительный крутящий момент на лопатках диска ротора. Так, например, при смещении входных отверстий проходных каналов диска статора каждой последующей относительно входящего потока буровой жидкости ступени в окружном направлении относительно входных отверстий диска статора предыдущей ступени на 15o приводит к перекрытию по меньшей мере одного из выходных отверстий проходных каналов статора предыдущей ступени. Таким образом, часть жидкости, воздействующая на лопатки диска ротора, оказывается в замкнутом пространстве, ограниченном телом диска статора последующей ступени, стенками проходного канала диска ротора и стенками проходного канала диска статора предыдущей ступени, одна из которых является стороной лопатки диска статора, а другая - его телом. Такое явление характерно для объемных забойных двигателей, которые отличаются повышенной мощностью и крутящим моментом.

Другие цели и преимущества изобретения станут более понятны из следующего конкретного примера выполнения и чертежей, на которых:

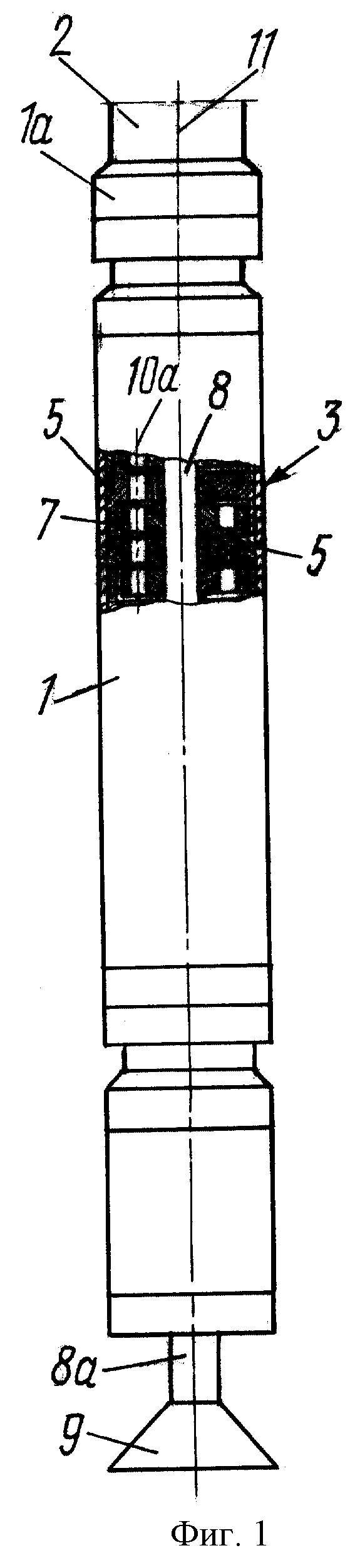

фиг. 1 схематически изображает турбобур, согласно изобретению, с частичным вырывом;

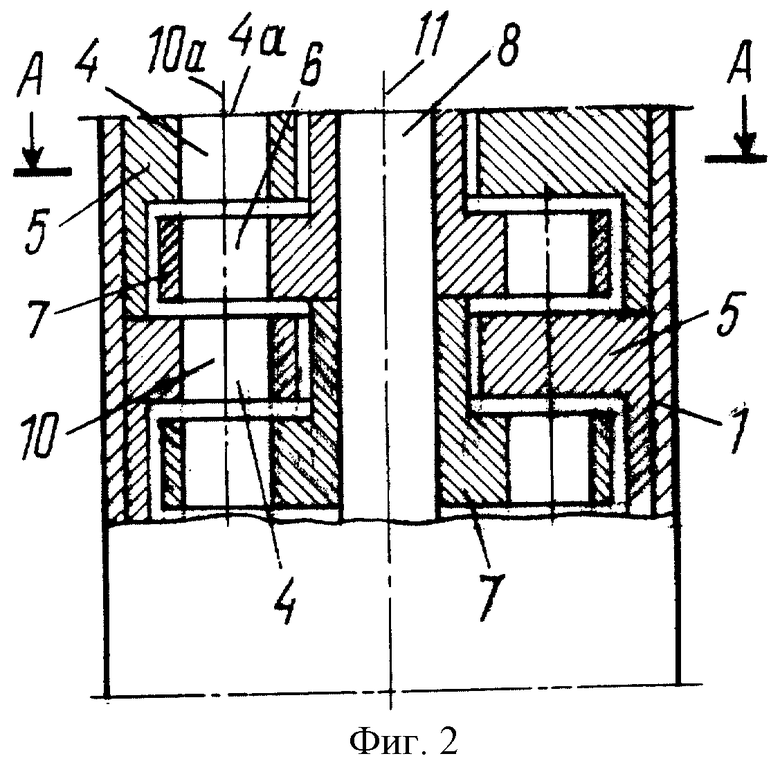

фиг.2 - узел проточной части, попавшей в вырыв, в увеличенном масштабе;

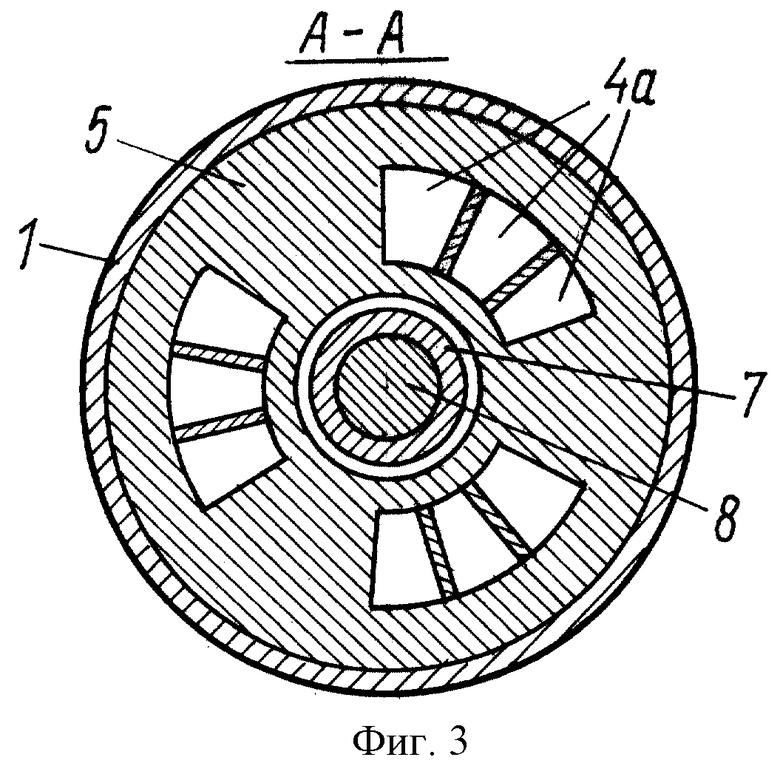

фиг.3 - сечение А-А на фиг.2;

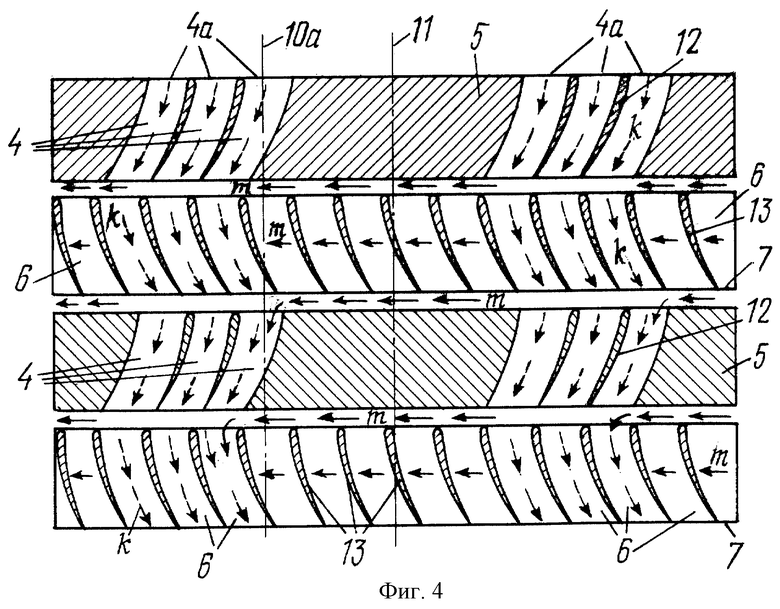

фиг.4 - развертка проточной части двух ступеней забойного двигателя;

фиг. 5 - развертка проточной части двух ступеней забойного двигателя, вариант выполнения.

Турбобур, выполненный согласно изобретению, содержит корпус 1 (фиг.1), одним концом 1а сообщенный с бурильной трубой 2 для подвода буровой жидкости, и внутри которого размещен гидравлический забойный двигатель 3, представляющий собой многоступенчатую турбину. Каждая из ступеней образована направляющим формирующим проходные каналы 4 (фиг.2) диском 5 статора и рабочим формирующим проходные каналы 6 диском 7 ротора. Диски 7 установлены на валу 8, размещенном в корпусе 1 на опорах (на фиг. не показаны) с возможностью вращения и несущем на конце 8а, обращенном к забою, породоразрушающий инструмент 9. Суммарная площадь входных отверстий проходных каналов 4 диска 5 статора составляет от около 1/5 до около 3/5 суммарной площади входных отверстий проходных каналов 6 диска 7 ротора каждой ступени. Входные отверстия 4а проходных каналов 4 диска 5 статора всех ступеней лежат на одном диаметре и образуют сквозной осевой канал 10, продольная ось 10а которого параллельна оси 11 вала 8. Предложенный вариант выполнения диска 5 статора позволяет с меньшим перепадом давления на каждой ступени забойного двигателя осуществлять подачу буровой жидкости с заданным расходом и обеспечить необходимый крутящий момент для эффективной работы породоразрушающего инструмента 9.

При эксплуатации турбобура происходит следующее. Буровую жидкость, показанную пунктирными стрелками k, по бурильной трубе 2 подают в корпус 1 турбобура. Гидравлическая энергия потока жидкости преобразуется в механическую энергию вращения вала 8, несущего породоразрушающий инструмент 9. Поток буровой жидкости взаимодействует с телом диска статора, затем входит через ограниченное число входных отверстий 4а в проходные каналы 4, ограниченные лопатками 12, откуда выходит в виде струй. Названные струи буровой жидкости воздействуют на лопатки 13 диска 7 ротора, после чего часть струйного потока через проходные каналы 6 ротора направляется в осевом направлении к входным отверстиям 4а проходных каналов 4 статора последующей ступени, а другая часть струйного потока продолжает перемещаться по существу в горизонтальном направлении, поскольку она оказывается в замкнутом объеме, ограниченном телом диска 5 статора предыдущей и последующей ступеней и сторонами лопаток 13 диска 7 ротора. Перемещение части струйного потока жидкости по стрелке m в горизонтальном направлении способствует увеличению крутящего момента на каждой ступени забойного двигателя, что приводит к увеличению крутящего момента на валу турбобура. Последнее обстоятельство при заданном расходе буровой жидкости обуславливает сокращение числа ступеней турбобура при создании необходимого крутящего момента, развиваемого на его валу, для эффективной работы современного породоразрушающего инструмента.

Вариант выполнения турбобура, согласно изобретению, конструктивно реализован аналогично вышеизложенному, при этом отличие его заключается в конструктивном выполнении диска 14 статора. В диске 14 (фиг.5) статора каждой последующей ступени входные отверстия 15а относительно входящего потока буровой жидкости по стрелке k проходных каналов 15 смещены в окружном направлении относительно входных отверстий 15а диска 14 статора предыдущей ступени по меньшей мере на 1o так, что выходные отверстия 15в проходных каналов 15 диска 14 статора всех ступеней расположены по винтообразной линии с центром, лежащим на оси 11 вала 8.

При эксплуатации турбобура в варианте его выполнения происходит следующее. Буровую жидкость по бурильной трубе 2 подают в корпус 1 турбобура и она через проходные каналы 15 диска 14 статора, сформированные лопатками 12, подводится к лопаткам 13 диска 7 ротора. За счет смещения входных отверстий 15а диска статора в каждой ступени происходит смещение потока буровой жидкости в окружном направлении и появление горизонтальной его составляющей, вектор которой направлен в сторону вращения диска 7 ротора, что создает дополнительный крутящий момент на его лопатках 13. Это обусловлено тем, что часть входных и выходных отверстий ротора предыдущей ступени оказывается перекрытой телом статора предыдущей и последующей ступеней. Таким образом часть буровой жидкости, воздействующая на лопатки 13 диска 7 ротора, оказывается в замкнутом пространстве, ограниченном телом диска 14 статора предыдущей и последующей ступеней и сторонами лопаток 13 диска 7 ротора предыдущей ступени. Жидкость, заключенная в ограниченном объеме, взаимодействует с лопатками 13 диска 7 ротора, создавая увеличенный крутящий момент на валу 8. Перемещаемый из ступени в ступень поток буровой жидкости носит винтообразный характер. Такой характер движения буровой жидкости характерен для объемных забойных двигателей, которые отличаются повышенной мощностью и крутящим моментом. Так, например, при смещении входных отверстий 15а проходных каналов 15 диска 14 статора каждой последующей относительно входящего потока буровой жидкости ступени в окружном направлении, например в направлении вращения диска ротора, относительно входных отверстий 15а диска 14 статора предыдущей ступени на 15o, т.е. на шаг лопатки диска 7 ротора, приводит к его перекрытию. Таким образом создается дополнительный объем жидкости, воздействующей на лопатки 13 диска 7 ротора. Этот дополнительный объем оказывается в замкнутом пространстве, ограниченном телом диска 14 статора последующей ступени, стенками проходного канала 6 диска 7 ротора и стенками проходного канала 4 диска 14 статора предыдущей ступени, одна из которых является стороной лопатки 12 диска 14 статора, а другая - его телом. Еще большее увеличение объема жидкости, действующей на лопатки ротора, приводит к еще большему увеличению крутящего момента на валу турбобура.

Все вышеизложенное приводит либо к увеличению крутящего момента на валу турбобура, например на 30% при заданном расходе буровой жидкости, либо к сохранению заданного крутящего момента, например 2000 Нм, на валу турбобура при уменьшенном расходе буровой жидкости, что позволяет его использовать с современными высокопроизводительными породоразрушающими инструментами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2200814C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2200815C1 |

| Забойный двигатель | 2001 |

|

RU2224077C2 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2115791C1 |

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1993 |

|

RU2046174C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2248436C1 |

| ДВУХВАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2455447C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2452838C1 |

| ТУРБОБУР | 2005 |

|

RU2285103C1 |

Турбобур содержит корпус, одним концом сообщенный с бурильной трубой для подвода буровой жидкости и внутри которого размещен гидравлический забойный двигатель, представляющий собой многоступенчатую турбину. Каждая из ступеней многоступенчатой турбины образована направляющим формирующим проходные каналы диском статора и рабочим формирующим проходные каналы диском ротора, установленным на валу, размещенном в корпусе на опорах с возможностью вращения и несущем на конце, обращенном к забою, породоразрушающий инструмент. При этом суммарная площадь входных отверстий проходных каналов диска статора составляет от 1/5 до 3/5 суммарной площади входных отверстий проходных каналов диска ротора. Изобретение обеспечивает повышение мощности и крутящего момента на породоразрушающем инструменте. 2 з.п.ф-лы, 5 ил.

| СЕРЕДА Н.Г | |||

| и др | |||

| Бурение нефтяных и газовых скважин | |||

| - М.: Недра, 1974, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Устройство для предохранения сработки турбин турбобура | 1955 |

|

SU107027A1 |

| Турбобур | 1975 |

|

SU825824A1 |

| Многоступенчатая турбина турбобура | 1984 |

|

SU1177433A1 |

| Турбина турбобура | 1990 |

|

SU1735560A1 |

| ШУМИЛОВ П.П | |||

| Турбинное бурение нефтяных скважин | |||

| - М.: Недра, 1968, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ИОАНЕСЯН Р.А | |||

| Основы теории и техники турбинного бурения | |||

| - М.: Гостоптехиздат, 1953, с.34-37, 42-44, 61-63. | |||

Авторы

Даты

2002-12-27—Публикация

2001-10-22—Подача