Изобретение в целом касается полисиликатных микрогелей. Более конкретно, настоящее изобретение касается полисиликатных микрогелей, их получения и использования в бумажном производстве и при очистке воды.

Предпосылки

Полисиликатные микрогели, необязательно с введенными алюминатами, известны из уровня техники в качестве обезвоживающих и удерживающих добавок в производстве бумаги и подобных целлюлозных продуктов. Микрогели содержат растворы или дисперсии очень мелких первичных частиц на основе диоксида кремния, обычно имеющих размер в диапазоне от 1 до 2 мм в диаметре и имеющих большую величину удельной поверхности, обычно, по меньшей мере, приблизительно равную 1000 м2/г, которые обычно соединены вместе в отдельные цепи с образованием трехмерных сетчатых структур.

Получение полисиликатных микрогелей и полисиликатных микрогелей с введенными алюминатами в общем случае включает подкисление разбавленного водного раствора силиката щелочного металла при помощи кислоты или кислого ионообменника, старение подкисленной смеси и после этого дополнительное разбавление выдержанной смеси до концентрации диоксида кремния, не превышающей 2 (вес.%). Микрогели на основе диоксида кремния обычно характеризуются низкой устойчивостью, и обычно необходимо большое разбавление для предотвращения гелеобразования в микрогелях. Вследствие проблем с устойчивостью, связанных с данными продуктами, и недоступно высокой стоимостью транспортировки устойчивых, но чрезвычайно разбавленных растворов, содержащих приблизительно 0,5 (вес.%) или менее диоксида кремния, полисиликатные микрогели предпочтительно готовятся в месте предполагаемого использования, например на бумажной фабрике. Из уровня техники известны производственные единицы или генераторы для непрерывного получения полисиликатных микрогелей, которые могут быть установлены на бумажной фабрике. Таким образом, полученные микрогели могут быть приготовлены, и они могут непрерывно вводиться в волокнистую массу, содержащую волокна целлюлозы и наполнитель, которая должна быть обезвожена. Однако любое нарушение в производственной единице, например изменение качества и/или количества изготовленного микрогеля, будет изменять эффективность обезвоживания и удерживания продукта, что может оказать отрицательное влияние на процесс изготовления бумаги, что, таким образом, приведет к получению целлюлозных продуктов с неровным качеством.

Изобретение

В соответствии с настоящим изобретением, было обнаружено, что полисиликатные микрогели могут быть получены очень выгодным способом в результате смешивания щелочного силиката щелочного металла с материалом на основе оксида кремния. Благодаря этому возможно получение высококонцентрированных полисиликатных микрогелей и полисиликатных микрогелей с введенными алюминатами и предшественников микрогелей. Более конкретно, настоящее изобретение касается способа получения водного полисиликатного микрогеля, который включает смешивание водного раствора силиката щелочного металла с водной фазой материала на основе диоксида кремния, предпочтительно имеющей рН, равный 11 или менее. Настоящее изобретение, таким образом, касается способа получения полисиликатных микрогелей, полисиликатных микрогелей самих по себе и их использования, как это далее определяется в формуле изобретения.

Полисиликатные микрогели данного изобретения демонстрируют очень высокую устойчивость и легко могут быть приготовлены и перевезены при значительно более высоком содержании оксида кремния по сравнению с прежде известными полисиликатными микрогелями. Высококонцентрированные полисиликатные микрогели настоящего изобретения могут быть получены при контролируемых условиях на предприятии, предназначенном для такого производства, и перевезены в виде концентрированного продукта на бумажную фабрику экономически предпочтительным способом. Таким образом, не будет необходимости в установке производственных единиц или генераторов для получения обезвоживающих и удерживающих добавок из полисиликатных микрогелей на большом количестве бумажных фабрик, тем самым создаются значительные технические и экономические выгоды.

При желании высококонцентрированный полисиликатный микрогель настоящего изобретения может быть разбавлен водой или водным раствором кислоты перед использованием, например, в качестве обезвоживающей и удерживающей добавки при производстве бумаги для того, чтобы сделать более легкой дозировку материала на основе диоксида кремния в разбавленную волокнистую массу. В этом отношении высококонцентрированный полисиликатный микрогель настоящего изобретения может быть рассмотрен в качестве предшественника для низкоконцентрированных полисиликатных микрогелей, которые могут быть образованы при добавлении воды, возможно подкисленной. В данном применении резервуар для хранения высококонцентрированного полисиликатного микрогеля может быть установлен в месте предполагаемого использования, что экономически более привлекательно по сравнению с установкой всей производственной единицы или генератора для получения полисиликатных микрогелей. Разумеется, низкоконцентрированные полисиликатные микрогели также могут быть образованы "на месте" в водной фазе, в которую высококонцентрированный продукт на основе диоксида кремния вводится в качестве высокотехнологичной добавки, например, путем добавления высококонцентрированного продукта к суспензии целлюлозных волокон, обезвоживаемых при производстве бумаги, или к сточным водам, подлежащим очистке. Данное применение, использующее высококонцентрированные полисиликатные микрогели настоящего изобретения в качестве предшественника для получения "на месте" низкоконцентрированных полисиликатных микрогелей, представляет собой значительный прогресс в соответствующей области.

Силикат щелочного металла, используемый для получения полисиликатных микрогелей, соответствующих настоящему изобретению, может быть любой растворимой в воде силикатной солью, такой как силикат натрия или калия или натриевым или калиевым растворимым стеклом. Они могут приобретены с различными молярными отношениями SiO2 к Na2О или К2О, и молярное отношение обычно находится в пределах диапазона от 1,5:1 до 4,5:1, наиболее часто от приблизительно 2,5: 1 до 3,9:1. Силикат щелочного металла предпочтительно является силикатом натрия. Водные растворы силиката щелочного металла являются щелочными растворами и обычно имеют рН, приблизительно равный 13 или превышающий 13. Раствор силиката щелочного металла обычно имеет концентрацию диоксида кремния в пределах диапазона от 5 до 35 (вес.%), в подходящем случае выше 10 (вес.%) и предпочтительно в пределах диапазона от 15 до 30 (вес.%).

Материал на основе диоксида кремния, подлежащий смешиванию с раствором силиката щелочного металла, соответствующим настоящему изобретению, может быть выбран из широкого ассортимента кремнийсодержащих материалов, в том числе диспергированных диоксидов кремния, таких как, например, золи на основе диоксида кремния, белая сажа, силикагели, осажденные диоксиды кремния, подкисленные растворы силикатов щелочных металлов и суспензии содержащих диоксид кремния глин типа смектита. Водная фаза материала на основе диоксида кремния может иметь рН в пределах диапазона от 1 до 11. В одном предпочтительном аспекте настоящего изобретения рН водного материала на основе диоксида кремния находится в пределах диапазона от 1,5 до 4. В другом предпочтительном аспекте настоящего изобретения рН водного материала на основе диоксида кремния находится в пределах диапазона от 4 до 11,0, обычно от 4,5, в подходящем случае от 6,5 и наиболее предпочтительно от 7 вплоть до 11,0, предпочтительно вплоть до 10,6.

В одном предпочтительном варианте реализации настоящего изобретения материал на основе диоксида кремния, используемый для смешивания с раствором силиката щелочного металла, представляет собой золь на основе диоксида кремния, в подходящем случае щелочно-стабилизированный золь диоксида кремния. Золи данного типа известны в современном уровне техники и в общем случае включают водную фазу и частицы на основе диоксида кремния, то есть SiO2. Предпочтительно, чтобы частицы были коллоидными, то есть находились в коллоидном диапазоне размеров частиц. Частицы данного типа включают коллоидный диоксид кремния, коллоидный диоксид кремния, модифицированный алюминием, и коллоидный силикат алюминия. Золи на основе диоксида кремния могут давать рН, определенный выше, и обычно он, по меньшей мере, равен 4. Подходящие золи с частицами на основе диоксида кремния включают золи, описанные в US Pat. 4388150; 4961825; 4980025; 5368833; 5447604; и 5603805; раскрытие которых включено в настоящее описание путем ссылки.

Частицы на основе диоксида кремния, содержащиеся в золе, могут иметь средний размер частиц, меньший, чем приблизительно 100 нм, и в подходящем случае меньший, чем приблизительно 50 нм. В предпочтительном варианте реализации настоящего изобретения частицы золя на основе диоксида кремния могут иметь средний размер частиц меньший, чем приблизительно 30 нм, и предпочтительно в пределах диапазона от приблизительно 1 до приблизительно 15 нм. Как общепринято в химии диоксидов кремния, размер указывает на средний размер первичных частиц, которые могут быть агрегированы или не агрегированы. Частицы на основе диоксида кремния, находящиеся в золе, должны в подходящем случае иметь величину удельной поверхности, по меньшей мере, равную 50 м2/г. Величина удельной поверхности может быть измерена посредством титрования с использованием NaOH известным способом, например, так, как это описывается у Sears в Analytical Chemistry 28(1956):12, 1981-1983 и в US Pat. 5176891. Данная величина поверхности, таким образом, представляет собой среднюю величину удельной поверхности частиц. В подходящем случае величина удельной поверхности находится в пределах диапазона от 50 до 1200 м2/г и предпочтительно от 70 до 1000 м2/г.

В другом предпочтительном варианте реализации настоящего изобретения материал на основе диоксида кремния, использованный для смешивания с раствором силиката щелочного металла, представляет собой подкисленный силикат щелочного металла. Подходящие подкисленные силикаты щелочных металлов включают поликремневую кислоту, полимерную кремниевую кислоту, активную или активированную, диоксид кремния и полисиликаты, необязательно с введенными алюминатами. Подкисленный раствор силиката щелочного металла может быть приготовлен известным способом путем подкисления водного раствора силиката щелочного металла, который может быть любой растворимой в воде силикатной солью, такой как силикат натрия или калия или натриевое или калиевое растворимое стекло, предпочтительно силикат натрия. Имеются подходящие силикаты щелочных металлов с различными мольными отношениями SiO2 к Na2О или К2О, и отношение обычно находится в пределах диапазона от 1,5:1 до 4,5:1, наиболее часто от приблизительно 2,5: 1 до 3,9:1. Подкисленный раствор силиката щелочного металла может иметь рН, определенный выше. Подкисление может быть многими способами, например, в результате использования кислых ионообменных смол, минеральных кислот, например серной кислоты, хлористо-водородной кислоты или фосфорной кислоты, кислых солей или кислых газов, в подходящем случае ионообменников или минеральных кислот или их комбинаций, возможно в комбинации с солью алюминия. Там, где желательны более высокие отношения SiO2 к Na2О, предпочитается использование кислых ионообменников. Подходящие подкисленные силикаты щелочных металлов включают соединения, описанные в US Pat. 4388150; 4954220; 5127994; 5279807; 5312595; и 5503820; сведения о которых включены в настоящий документ для справки.

Подходящие подкисленные растворы силикатов щелочных металлов могут также быть выбраны из силикатов щелочных металлов, которые были как подкислены, так и обработаны с целью введения алюминатов. Введение алюминатов может быть проведено одновременно вместе с подкисленном или после него. Подходящие обработанные с целью введения алюминатов и подкисленные силикаты щелочных металлов включают полисиликаты с введенными алюминатами или полиалюмосиликаты, например, описанные в US Pat, 5176891; 5470435; 5482693; 5543014; и 5626921, раскрытие которых включено в настоящее описание путем ссылки.

Подкисленные и возможно с введенными алюминатами силикаты щелочных металлов для использования в процессе настоящего изобретения в подходящем случае имеют высокое значение величины удельной поверхности, в подходящем случае выше приблизительно 1000 м2/г. Величина удельной поверхности может находиться в пределах диапазона от 1000 до 1700 м2/г, предпочтительно от 1050 до 1600 м2/г. Величина удельной поверхности может быть измерена так, как описано выше.

Способ настоящего изобретения включает смешивание щелочного силиката щелочного металла с материалом на основе оксида кремния. Смешивание может быть проведено при температуре от 0 до 300oС, в подходящем случае от 5 до 150o С и предпочтительно от приблизительно 10 до приблизительно 100oС. Способ может быть реализован в результате добавления материала на основе диоксида кремния к водному раствору силиката щелочного металла при перемешивании. Предпочтительно материал на основе диоксида кремния медленно добавляется к силикату щелочного металла при интенсивном перемешивании. Водная фаза материала на основе диоксида кремния может иметь концентрацию диоксида кремния в пределах диапазона от 0,1 до 60 (вес.%) в зависимости от типа использованного материала. В случае использования золей на основе диоксида кремния, таких как щелочно-стабилизированные золи, содержание SiO2 может находиться в пределах от 5 до 60 (вес.%), предпочтительно от 10 до 50 (вес.%). В случае использования подкисленных силикатов щелочных металлов, описанном в настоящем документе, содержание SiО2 может быть в пределах от 0,1 до 10 (вес.%), предпочтительно от 0,5 до 6 (вес.%). SiO2, присутствующий в полученных полисиликатных микрогелях, таким образом, имеет своим источником как силикат щелочного металла, так и материал на основе диоксида кремния. Смешивание может быть проведено таким образом, что от 5 до 95 (вес.%) и в подходящем случае от 15 до 85 (вес.%) SiO2, присутствующего в полисиликатном микрогеле, происходило бы из силиката щелочного металла, а от 95 до 5 (вес.%) и в подходящем случае от 85 до 15% от SiO2, присутствующего в полисиликатном микрогеле, происходило бы из материала на основе диоксида кремния.

При желании в смесь, получаемую в данном способе, могут быть введены дополнительные соединения. Подходящие дополнительные соединения включают различные соли, такие как, например, соли алюминия и соли других металлов, и различные кислоты. Данные дополнительные соединения могут оказывать положительное влияние на устойчивость при хранении и/или на эффективность обезвоживания и/или удерживания микрогелей. Подходящие соли алюминия включают квасцы, алюминаты, хлорид алюминия, нитрат алюминия и полиалюминиевые соединения, такие как хлориды полиалюминия, сульфаты полиалюминия, полиалюминиевые соединения, содержащие как хлорид-ионы, так и сульфат-ионы, силикат-сульфаты полиалюминия и их смеси. Полиалюминиевые соединения также могут содержать другие анионы, например анионы от фосфорной кислоты, органических кислот, таких как лимонная кислота и щавелевая кислота. Предпочтительные соли алюминия включают алюминаты, например алюминат натрия или калия, предпочтительно алюминат натрия. Соли алюминия могут быть введены в полисиликатные микрогели в количестве, соответствующем молярному отношению SiO2: Аl2О3 в пределах диапазона от 1500:1 до 5:1 и в подходящем случае от 750:1 до 6: 1. Подходящие соли металлов, отличные от солей на основе Аl, включают соли на основе щелочных металлов и щелочно-земельных металлов, таких как, например, Li, К, Мg и Са. Подходящие анионы могут быть выбраны из гидроксида, бората, нитрата, хлорида, формиата, ацетата и так далее. Данные дополнительные соединения в общем случае вводятся в количествах, таких, что отношение Na к такому дополнительному металлу, присутствующему в соли металла, будет больше, чем 1, предпочтительно больше, чем 5. Подходящие кислоты включают органические кислоты, предпочтительно двухосновные кислоты, такие как дикарбоновые и дисульфоновые кислоты, например щавелевая, малоновая, янтарная, глутаровая и адипиновая кислота, и органические поликислоты, такие как полимеры, содержащие группы карбоновой кислоты и сульфоновой кислоты, такие как полиакриловая кислота. Дополнительная кислота в подходящем случае вводится в полисиликатные микрогели в количестве, достаточном для оказания положительного влияния на устойчивость, в подходящем случае вплоть до 10 (вес. %). Даже если может быть использован произвольный порядок смешивания и добавления, в общем случае предпочитается, чтобы данное дополнительное соединение было введено в смесь силиката щелочного металла и материала на основе диоксида кремния. Дополнительный предпочтительный порядок смешивания заключается в добавлении кислоты к подкисленному раствору силиката щелочного металла перед смешиванием с раствором силиката щелочного металла.

Получаемые в результате водный раствор или дисперсия полисиликатного микрогеля или микрочастичного материала на основе диоксида кремния, необязательно с введенными алюминатами, обычно имеют содержание SiO2, по меньшей мере, равное 5 (вес.%). Содержание SiO2 может зависеть от нескольких факторов, таких как, например, использованные исходные вещества и содержание SiО2 в них, введение солей алюминия и тому подобного. В подходящем случае содержание SiO2 составляет, по меньшей мере, 10 (вес.%), предпочтительно, по меньшей мере, 15 (вес. %) и наиболее предпочтительно, по меньшей мере, 17,5 (вес. %). Верхний предел обычно составляет приблизительно 50 (вес.%), в подходящем случае приблизительно 35 (вес.%) и в большинстве случаев приблизительно 30 (вес.%). При желании после получения водный полисиликатный микрогель может быть подвергнут дополнительной обработке, такой как ионный обмен и/или концентрирование. Это может быть выгодно для получения продуктов, имеющих улучшенную устойчивость при хранении и/или более высокую концентрацию. Концентрирование может быть проведено известными способами, например путем мембранных процессов или в результате выпаривания воды.

Полученный полисиликатный микрогель может иметь молярное отношение SiO2: Na2О в пределах диапазона от 3:1, в подходящем случае от 4:1 и предпочтительно от 5:1 вплоть до 50:1, в подходящем случае до 30:1 и предпочтительно до 20: 1. Это соотношение может зависеть от нескольких факторов, таких как, например, тип исходных материалов, тип подкисления исходных материалов, соли дополнительных металлов и тому подобного. То же самое имеет место для молярного отношения SiO2:M2O, где М представляет собой щелочной металл, например Li, Na, К и их смеси. Полисиликатный микрогель может иметь молярное отношение SiO2: М2О в пределах диапазона от 2:1, в подходящем случае от 2,2:1 и предпочтительно от 3:1 вплоть до 50:1, в подходящем случае до 30:1 и предпочтительно до 20: 1. Предпочтительно полисиликатный микрогель по своей природе является анионным. Получаемый водный полисиликатный микрогель или микрочастичный материал на основе диоксида кремния в общем случае имеет рН ниже 14, в подходящем случае ниже 13 и предпочтительно ниже 12. Обычно рН превышает 6 и в подходящем случае превышает 9.

Высококонцентрированный полисиликатный микрогель настоящего изобретения может быть разбавлен или смешан с водными растворами или суспензиями перед употреблением или во время употребления. Таким образок, могут быть получены низкоконцентрированные полисиликатные микрогели, и высококонцентрированный полисиликатный микрогель настоящего изобретения, таким образом, может быть использован в качестве предшественника низкоконцентрированных полисиликатных микрогелей. В предпочтительном варианте реализации высококонцентрированный полисиликатный микрогель смешивается с водным раствором или суспензией, имеющими рН ниже, чем рН у высококонцентрированного микрогеля, благодаря чему высококонцентрированный микрогель претерпевает рН-переход. Подходящие водные растворы и суспензии включают водные растворы и суспензии, содержащие кислоты, целлюлозные волокна и возможный наполнитель, и кислые соли алюминия.

Полисиликатный микрогель, получаемый настоящим способом, может быть описан как микрочастичный материал на основе диоксида кремния, содержащий очень маленькие частицы, предпочтительно с диаметром 1-2 нм, которые связаны друг с другом в цепи или сетки с образованием трехмерных структур. Водные полисиликатные микрогели могут также содержать частицы большего размера в зависимости, помимо прочего, от исходных материалов, использованных при получении микрогелей. Величина удельной поверхности микрочастиц на основе диоксида кремния, микрогеля, в подходящем случае составляет, по меньшей мере, 1000 м2/г и обычно вплоть до приблизительно 1700 м2/г. Способы измерения величины удельной поверхности описаны выше в настоящем документе.

Полисиликатные микрогели настоящего изобретения пригодны для использования в качестве флоккулянтов, например, при изготовлении целлюлозной массы и бумаги и в области очистки воды, как для очистки различных видов сточных вод, так и конкретно для очистки оборотной воды в целлюлозно-бумажной промышленности. Полисиликатные микрогели могут быть использованы в качестве флоккулянтов в комбинации с органическими полимерами, которые могут быть выбраны, из анионных, амфотерных, неионных и катионных полимеров и их смесей. Использование таких полимеров в качестве флоккулянтов хорошо известно в уровне техники. Полимеры могут быть получены из природных или синтетических источников, и они могут быть линейными или разветвленными. Примеры подходящих в общем случае полимеров включают анионные, амфотерные и катионные крахмалы, анионные, амфотерные и катионные гуаровые камеди и анионные, амфотерные и катионные полимеры на основе акриламида, а также катионный хлорид поли (диаллилдиметиламмония), катионные полиэтиленимины, катионные полиамины, полиамидоамины и полимеры на основе виниламида, меламин-формальдегидные и мочевино-формальдегидные смолы. В подходящем случае полисиликатный микрогель используется в комбинации с, по меньшей мере, одним катионным или амфотерным полимером, предпочтительно катионным полимером. Катионный крахмал и катионный полиакриламид представляет собой в особенности предпочтительные полимеры, и они могут быть использованы по отдельности, вместе друг с другом или вместе с другими полимерами, например другими катионными полимерами или анионным полиакриламидом. Даже если может быть использован произвольный порядок добавления, предпочитается, чтобы полимер или полимеры добавлялись бы к целлюлозной массе, волокнистой массе или воде перед полисиликатными микрогелями.

Предпочтительная область использования полисиликатных микрогелей в комбинации с полимером, как это описывается выше, связана с улучшением обезвоживания и/или удерживания при производстве бумаги, то есть, использование в качестве обезвоживающих и/или удерживающих добавок в бумажном производстве. Настоящее изобретение, кроме этого, касается способа производства бумаги из суспензии целлюлозных волокон и необязательно наполнителей, который включает добавление к суспензии, по меньшей мере, одного катионного или амфотерного органического полимера и полисиликатного микрогеля, как это описывается в настоящем документе, формируя и обезвоживая суспензию на сетке. Настоящее изобретение, таким образом, касается способа, определенного далее в формуле изобретения.

В случае использования полисиликатных микрогелей в комбинации с органическим полимером или полимерами, как говорилось выше, дополнительно предпочитается использовать, по меньшей мере, один уловитель анионных примесей (АТС). АТС известны из уровня техники в качестве нейтрализующих добавок для вредных анионных примесей, присутствующих в волокнистой массе. Таким образом, АТС могут увеличить эффективность других добавок, используемых в способе. Соответственно этому следующие подходящие комбинации полимеров, которые могут быть совместно использованы с полисиликатными микрогелями настоящего изобретения, включают АТС в комбинации с высокомолекулярным полимером или полимерами, например катионным крахмалом и/или катионным полиакриламидом, анионным полиакриламидом, а также катионным крахмалом и/или катионным полиакриламидом в комбинации с анионным полиакриламидом. Подходящие АТС включают катионные полиэлектролиты, в особенности низкомолекулярные высокозаряженные катионные органические полимеры, такие как полиамины, полиэтиленимины, гомо- и сополимеры на основе хлорида диаллилдиметиламмония, (мет) акриламидов и (мет) акрилатов. Обычно АТС добавляются к волокнистой массе прежде других полимеров или полимера. В альтернативном случае полимер АТС может быть добавлен одновременно с другими полимерами или полимером, или отдельно, или в общей смеси, например, так, как это описывается в European Pat. Appl. 752496, раскрытие которого включено в настоящее описание путем ссылки. Смеси, содержащие полимер АТС и высокомолекулярный катионный полимер, в особенности предпочтительны.

Количество полисиликатного микрогеля, добавляемого к волокнистой массе или суспензии целлюлозных волокон, может варьироваться в широких пределах в зависимости, помимо прочего, от типа волокнистой массы, типа использованного полисиликатного микрогеля. Количество обычно составляет, по меньшей мере, 0,01 кг/т и часто, по меньшей мере, 0,05 кг/т, при пересчете на SiO2 и, исходя из системы с сухой волокнистой массой, то есть, целлюлозных волокон и возможных наполнителей. Верхний предел может составлять 8 кг/т и в подходящем случае 5 кг/т. Обычно дозировка полисиликатного микрогеля находится в пределах диапазона от 0,1 до 2 кг/т.

Дозировка органического полимера в волокнистой массе может варьироваться в широком диапазоне в зависимости, помимо прочего, от типа использованного полимера или полимеров и от того, желательны ли другие эффекты, например прочность бумаги во влажном и в сухом состоянии. Обычно используется, по меньшей мере, 0,005 кг полимера на одну тонну сухих волокон и возможных наполнителей. Для синтетических катионных полимеров, таких как, например, катионный полиакриламид, обычно используются количества, по меньшей мере, равные 0,005 кг/т, при расчете сухого вещества, приходящегося на сухие волокна и возможные наполнители, в подходящем случае от 0,01 до 3 и предпочтительно от 0,03 до 2 кг/т. Для катионных полимеров на основе углеводов, таких как катионный крахмал и катионная гуаровая камедь, обычно используются количества, по меньшей мере, равные 0,05 кг/т, при расчете сухого вещества, приходящегося на сухие волокна и возможные наполнители. Для данных полимеров количества в подходящем случае находятся в пределах от 0,1 до 30 кг/т и предпочтительно от 1 до 15 кг/т.

В предпочтительном варианте реализации настоящего изобретения полисиликатные микрогели используются в качестве обезвоживающий и/или удерживающих добавок в комбинации с, по меньшей мере, одним органическим полимером, как это описывается выше, и, по меньшей мере, одним соединением алюминия. Соединения алюминия могут быть использованы для дополнительного улучшения эффективности обезвоживания и/или удерживания добавок к волокнистой массе, включающих полисиликатные микрогели и полисиликатные микрогели с введенными алюминатами. Подходящие соли алюминия включают квасцы, алюминаты, хлорид алюминия, нитрат алюминия и полиалюминиевые соединения, такие как хлориды полиалюминия, сульфаты полиалюминия, полиалюминиевые соединения, содержащие как хлорид-ионы, так и сульфат-ионы, силикат-сульфаты полиалюминия и их смеси. Полиалюминиевые соединения также могут содержать другие анионы, например анионы от фосфорной кислоты, органических кислот, таких как лимонная кислота и щавелевая кислота. Предпочтительные соли алюминия включают алюминат натрия, квасцы и полиалюминиевые соединения. Соединение алюминия может быть добавлено до добавления полисиликатного микрогеля, одновременно с ним или после него. Во многих случаях часто полезно добавлять соединение алюминия к волокнистой массе на ранней стадии процесса, например, прежде чем другие добавки. В альтернативном случае или дополнительно, соединение алюминия может быть добавлено одновременно с полисиликатным микрогелем по существу в одном с ним месте, или отдельно или в смеси с ним, например, так, как это описывается в European Pat. Appl. 748897, раскрытие которого включено в настоящее описание путем ссылки. Одновременное добавление полисиликатных микрогелей и соединения алюминия к волокнистой массе представляет собой предпочтительный вариант реализации настоящего изобретения.

Количество соединения алюминия, добавляемого к суспензии, может зависеть от типа использованного соединения алюминия и от того, желательны ли другие эффекты. Например, хорошо известно на современном уровне техники использование соединений алюминия в качестве осадителей для клеев на основе канифоли. Количество соединения алюминия, добавляемого к волокнистой массе, должно в подходящем случае быть, по меньшей мере, равным 0,001 кг/т, при расчете на Аl2O3 и исходя из сухих волокон и возможных наполнителей. В подходящем случае количество находится в пределах диапазона от 0,01 до 5 кг/т и предпочтительно от 0,05 до 1 кг/т.

Способ бумажного производства, соответствующий настоящему изобретению, может быть использован для изготовления целлюлозной продукции в форме листов или полотна, такой как, например, листовая целлюлоза и бумага. Предпочтительно, чтобы способ использовался для производства бумаги. Термин "бумага", используемый в настоящем документе, разумеется, включает не только бумагу и продукцию из нее, но также и другую продукцию, подобную листам или полотну, такую как, например, плотный картон и картон и продукция из них. Способ бумажного производства, соответствующий настоящему изобретению, может быть использован при изготовлении продукции, подобной листам или полотну, из различных видов суспензий, содержащих целлюлозные волокна, и суспензия или волокнистая масса должна в подходящем случае содержать, по меньшей мере, 50 (вес. %) таких волокон, исходя из сухого вещества. Суспензия может иметь в своей основе волокна из технической целлюлозы, такой как сульфатная целлюлоза или сульфитная целлюлоза, термомеханической древесной массы, химико-термомеханической массы, рафинерной древесной массы или дефибрерной древесной массы как из древесины лиственных пород, так и из древесины хвойных пород, и она также может быть использована для суспензий, имеющих в своей основе волокна для использования в рецикле. Суспензия также может содержать минеральные волокна общепринятых видов, такие как, например, каолин, диоксид титана, гипс, тальк и как природные, так и синтетические карбонаты кальция. Суспензия может иметь рН в пределах диапазона приблизительно от 3 до 10. Пригодным является рН выше 3,5 и предпочтительно в пределах от 4 до 9. Волокнистая масса, разумеется, также может содержать добавки для бумажного производства общепринятых видов, такие как агенты для придания влагостойкости, клеи для волокнистой массы на основе канифоли, димеры кетена или алкенилянтарные ангидриды и тому подобное.

Настоящее изобретение дополнительно иллюстрируется в следующих далее примерах, которые, однако, не имеют своей целью ограничить его. Части и % обозначают весовые части и (вес.%), соответственно, если не сказано другого.

Пример 1

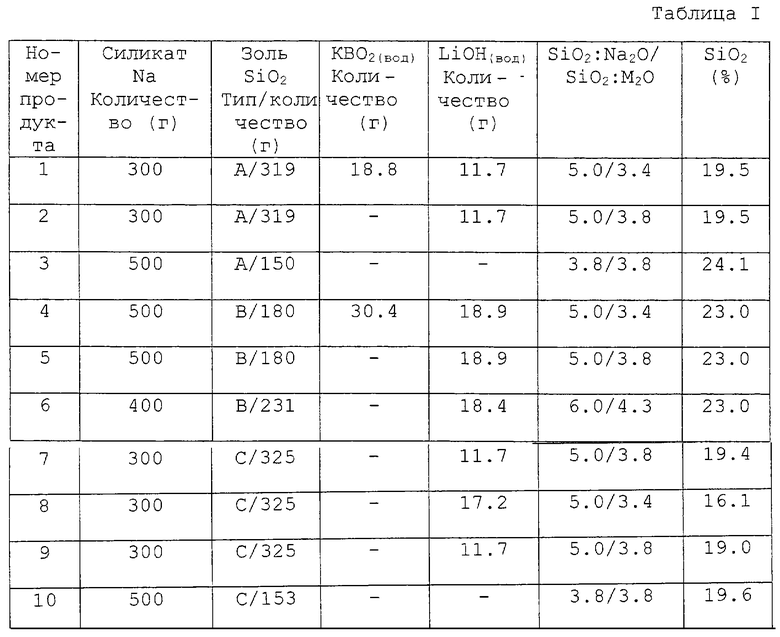

Полисиликатные микрогели настоящего изобретения были получены в результате медленного добавления золя на основе диоксида кремния к натриевому растворимому стеклу (здесь и далее силикат Na), имеющему содержание SiO2, приблизительно равное 28 (вес. %), и молярное отношение SiO2:Na2О, приблизительно равное 3,3, при 50oС при интенсивном перемешивании. В некоторых тестах в полученную таким образом смесь были введены вода и/или дополнительная соль щелочного металла, или борат калия (КВО2(вод); активный на 57%) и/или гидроксид лития (LiОН(вод); 97% LiOH•H2О). Использованные золи на основе оксида кремния представляли собой следующее:

А. Золь коллоидного диоксида кремния такого типа, как описанный в US Pat. 4368150. Золь был щелочно-стабилизирован до молярного отношения SiО2: Na2О, приблизительно равного 40, имел рН, приблизительно равный 8-9, и содержание SiO2, приблизительно равное 15 (вес.%), и содержал частицы диоксида кремния с величиной удельной поверхности, равной приблизительно 500 м2/г.

В. Золь коллоидного диоксида кремния, имеющий содержание SiO2, приблизительно равное 40 (вес.%), и содержащий частицы диоксида кремния с величиной удельной поверхности, равной 220 м2/г. Данный золь коммерчески может быть приобретен под торговой маркой Bindzilтм 40/220, Eka Chemicals.

С. Золь кремниевой кислоты, модифицированной алюминием, такого типа как описанный в US Pat. 4961825 и 4980025. Золь имел рН, приблизительно равный 8-9, и содержание SiO2, приблизительно равное 15 (вес.%), и содержал частицы диоксида кремния с величиной удельной поверхности, равной приблизительно 500 м2/г.

Таблица I, приведенная далее, демонстрирует количества (Количество (г)) исходных материалов, использованных в способе, и молярные отношения SiО2:Na2О и SiO2:M2O (SiO2:Na2O/SiО2:M2О), где М представляет собой щелочной металл (Na+К+Li), и содержание SiO2 в (вес.%) (SiO2 (%)) в полученном водном полисиликатном микрогеле.

Пример 2

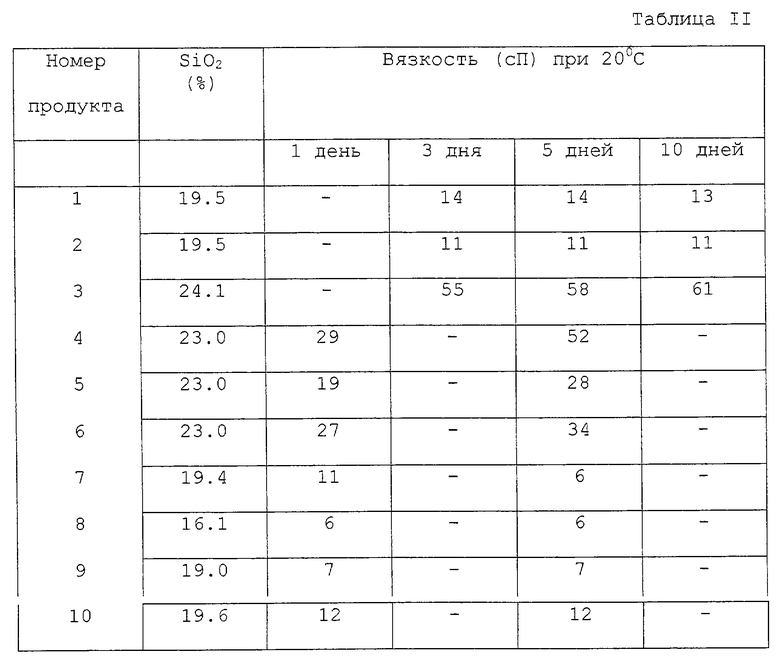

Устойчивость полисиликатных микрогелей, соответствующих примеру 1, была оценена в результате измерения вязкости спустя 1, 3, 5 или 10 дней после приготовления. Измерения вязкости проводились при 20oС при использовании вискозиметра Брукфильда модели RTV, шпиндель 61, 60 оборотов в минуту.

Результаты приводятся в таблице II.

Пример 3

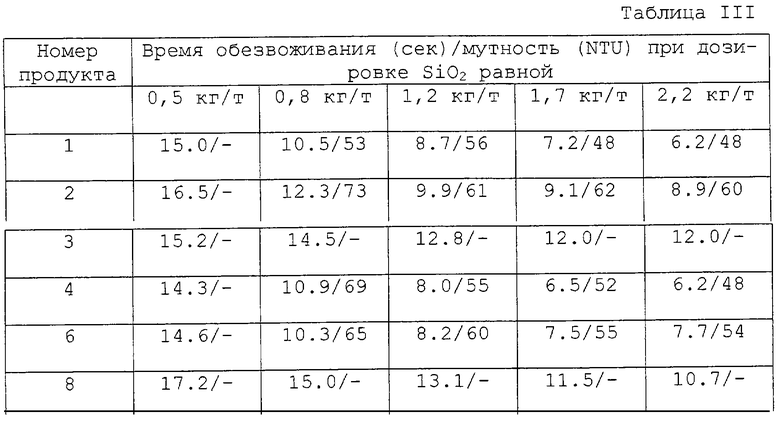

В следующих тестах была протестирована эффективность обезвоживания и удерживания полисиликатных микрогелей, соответствующих примеру 1. Эффективность обезвоживания была оценена при помощи динамического анализатора обезвоживания (DDA), приобретаемого у компании Akribi, Швеция, который измеряет время обезвоживания заданного объема волокнистой массы через сетку при удалении пробки и приложении вакуума к той стороне стеки, которая противоположна стороне, на которой находится волокнистая масса. Эффективность удерживания была оценена при посредстве нефелометра в результате измерения мутности фильтрата, оборотной воды, полученной в результате обезвоживания волокнистой массы.

Тесты были проведены при использовании щелочной волокнистой массы при рН 8,0 и консистенции 0,25%, содержащей целлюлозные волокна (60% беленая целлюлоза березы/40% сульфатная целлюлоза сосны) и 30% мела, к данной волокнистой массе был добавлен Na2SO4•10 Н2О с концентрацией 0,3 г/л. В тестах полисиликатные микрогели были протестированы в сочетании с катионным полимером Raisamyl 142, который представляет собой обычный средне-, высококатионированный крахмал, имеющий степень замещения, равную 0,042, который был добавлен к волокнистой массе в количестве, равном 12 кг/т, при расчете сухого вещества, приходящегося на систему с сухой волокнистой массой, и соль алюминия, алюминат натрия, которая была добавлена в количестве 0,2 кг/т, при расчете на Аl2О3 и исходя из системы с сухой волокнистой массой.

Волокнистая масса подвергалась перемешиванию в емкости с перегородками со скоростью, равной 1500 оборотов в минуту, в ходе всего испытания, и добавление химических соединений было проведено следующим образом:

i) добавление катионного крахмала с последующим перемешиванием в течение 30 секунд,

ii) добавление полисиликатных микрогелей и соли алюминия, одновременно, но раздельно, с последующим перемешиванием в течение 15 секунд,

iii) обезвоживание волокнистой массы при автоматической регистрации времени обезвоживания.

Таблица III демонстрирует результаты, полученные при использовании варьируемых дозировок (кг/т, при расчете на SiO2 и исходя из системы с сухой волокнистой массой) полисиликатных микрогелей. Без добавления химикатов волокнистая масса имела время обезвоживания, равное 19,5 сек, и мутность, равную 93 NTU.

Пример 4

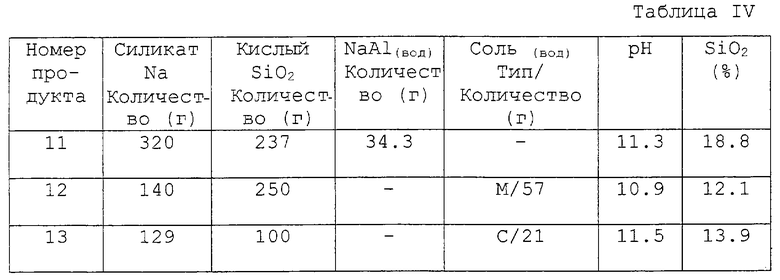

Полисиликатные микрогели настоящего изобретения были получены в результате смешивания при комнатной температуре натриевого растворимого стекла (здесь к далее силикат Na), имеющего содержание SiO2, приблизительно равное 23 (вес.%), и молярное отношение SiO2:Na2O, приблизительно равное 3,3, с раствором силиката натрия, обработанным кислым ионообменником (кислый SiO2), имеющим содержание SiO2, приблизительно равное 5-6 (вес.%), и рН, приблизительно равный 2,5, с тем, чтобы получить смесь с молярным отношением SiО2: Na2O, приблизительно равным 4,0, после чего проводилось медленное добавление раствора алюмината натрия (NаАl(вод.)), содержащего приблизительно 2,5 (вес. %) Al2O3, при интенсивном перемешивании или в результате добавления водного раствора дополнительной соли щелочно-земельного металла, или ацетата магния (М; 1,5% Мg (ацетат)2), или нитрат кальция (С; 2,5% Са(NО3)2).

Таблица IV демонстрирует количества (Количество (г)) исходных материалов, использованных в способе, и рН и содержание диоксида кремния в (вес.%) для полученных полисиликатных микрогелей.

Пример 5

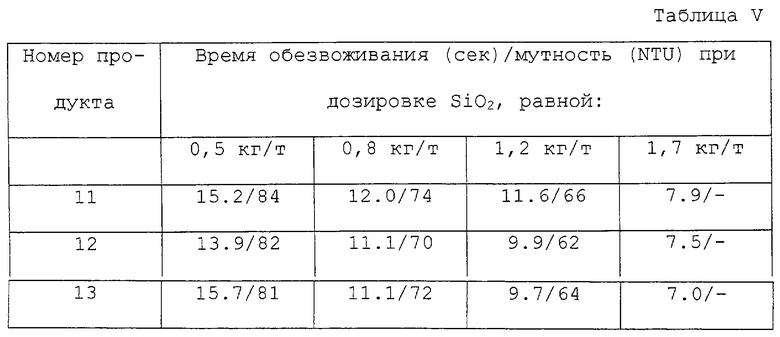

Полисиликатные микрогели, соответствующие примеру 5, были протестированы на предмет эффективности обезвоживания и удерживания, как в примере 3, с использованием подобной волокнистой массы, имеющей рН 8,4, и таких же катионного крахмала, соли алюминия, дозировок и порядка добавления.

Таблица V демонстрирует результаты, полученные в результате использования полисиликатных микрогелей в переменных количествах в кг/т, в расчете на SiО2 и исходя из системы с сухой волокнистой массой. Без добавления химикатов волокнистая масса имела время обезвоживания, равное 21,2 сек, и мутность, равную 104 NTU.

Пример 6

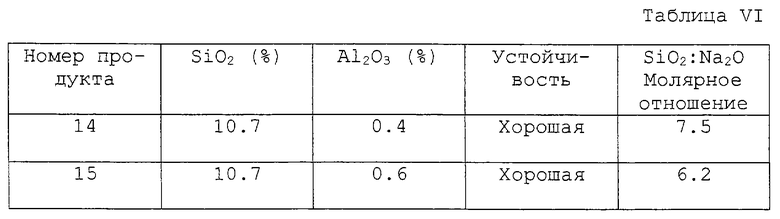

Полисиликатные микрогели с введенными алюминатами, соответствующие настоящему изобретению, были получены в результате смешивания натриевого растворимого стекла, имеющего содержание SiO2, приблизительно равное 23 (вес.%), и молярное отношение SiO2:Na2O, приблизительно равное 3,3, с раствором силиката натрия, обработанным кислым ионообменником, имеющим содержание SiO2, приблизительно равное 5-6 (вес.%), и рН, приблизительно равный 2,5, с тем, чтобы получить смесь с молярным отношением SiО2:Na2О, приблизительно равным 10:1, после чего проводилось добавление раствора алюмината натрия (NaAl(вoд)), содержащего приблизительно 2,5 (вес.%) Аl2О3 при перемешивании.

Таблица VI демонстрирует содержание SiO2 и Аl2О3 в полученных продуктах, а также их устойчивость и молярное отношение SiО2:Na2O. Устойчивость была оценена визуально спустя приблизительно 1 неделю после получения.

Пример 7

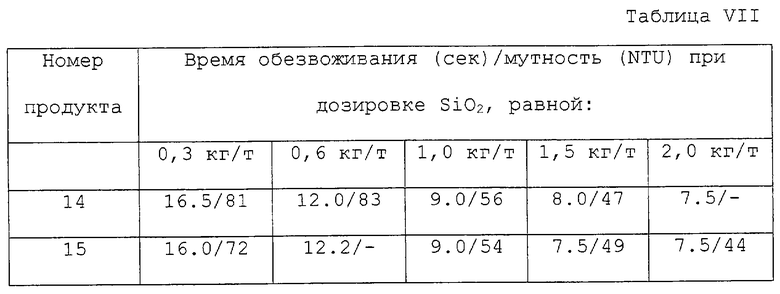

Полисиликатные микрогели, соответствующие примеру 6, были протестированы не предмет эффективности обезвоживания и удерживания, как в примере 3, с использованием подобной волокнистой массы при рН 8,4 и консистенции 0,27%, за исключением того, что отдельно к волокнистой массе не добавляли никакой соли алюминия. Катионный крахмал и порядок добавления, использованный в примере 3, были подобным же образом использованы в данной последовательности тестов.

Таблица VII демонстрирует результаты, полученные при добавлении полисиликатных микрогелей в переменных количествах в кг/т, при расчете на SiO2 и исходя из системы с сухой волокнистой массой. Без добавления химикатов волокнистая масса имела время обезвоживания, равное 21,5 сек, и мутность, равную 97 NTU.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИСИЛИКАТНЫЕ МИКРОГЕЛИ И МАТЕРИАЛЫ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 1998 |

|

RU2189351C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ, ИХ ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2005 |

|

RU2363656C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2213053C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2000 |

|

RU2235683C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2513214C2 |

| ЗОЛИ НА ОСНОВЕ КРЕМНЕЗЕМА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2363655C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2008 |

|

RU2444473C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2363799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1997 |

|

RU2180026C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА БУМАГИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2277142C2 |

Изобретение относится к способам получения водных полисиликатных микрогелей. Способ получения включает смешивание водного раствора силиката щелочного металла с водной фазой материала на основе оксида кремния и дополнительного соединения. Дополнительное соединение представляет собой соль металла, отличную от соли алюминия, или органическую кислоту. Материал на основе диоксида кремния может содержать алюминий. Полученные полисиликатные микрогели используются в качестве флоккулянтов в бумажном производстве и для очистки воды. Технический результат изобретения - получение более экономически выгодным способом высококонцентрированных полисиликатных микрогелей и полисиликатных микрогелей с введенными алюминатами. 4 с. и 25 з.п.ф-лы, 7 табл.

| Экономайзер | 0 |

|

SU94A1 |

| СПОСОБ И БЕСПРОВОДНОЕ УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ КОММУНИКАЦИИ ОТ УСТРОЙСТВА К УСТРОЙСТВУ | 2014 |

|

RU2630410C2 |

| Огнетушитель | 0 |

|

SU91A1 |

| Способ получения кремнезоля | 1979 |

|

SU814859A1 |

| Способ получения алюмокремнезоля | 1987 |

|

SU1446106A1 |

Авторы

Даты

2003-03-27—Публикация

1998-06-08—Подача