Изобретение относится к теплотехнике и может быть преимущественно использовано для тепловой и антикоррозийной защиты стенок камер сгорания и сопел воздушно-реактивных двигателей, жидкостно-реактивных двигателей, плазмотронов и химических реакторов от воздействия конвективного теплового потока и теплоэрозийного воздействия частиц.

Высокотемпературный поток содержит продукты сгорания топлива в виде газа и мелких частиц (см., например, [8]), поэтому необходимо защищать поверхность теплонапряженного объекта от обоих составляющих указанного потока.

Известны способы заградительной защиты теплонапряженного объекта (см., например, [1-7]) от воздействия высокотемпературного потока, обеспечивающие тепловую и антикоррозийную защиту от воздействия конвективного нагрева и налипающих частиц.

Наиболее распространенным способом тепловой защиты является внешнее охлаждение, при котором высокотемпературный поток находится с одной (внутренней) стороны теплонапряженного объекта (стенки), а охлаждающий газ или жидкость - с другой (внешней) его стороны (см., например, [1, с. 254, рис. 144]).

Однако применение внешнего охлаждения становится затруднительным при увеличении удельных тепловых потоков, поскольку в этом случае значительно увеличивается перепад температур при заданной толщине теплонапряженного объекта (стенки), в результате чего его температура со стороны высокотемпературного потока будет выше допустимой.

Кроме того, применение внешнего охлаждения не обеспечивает защиту теплонапряженного объекта от химического и механического воздействия высокотемпературного потока (см., например, [1, с. 336]).

Для обеспечения комплексной тепловой и антикоррозийной заградительной защиты теплонапряженного объекта применяют известные способы внутреннего заградительного (завесного) охлаждения.

Известен способ заградительной защиты (пленочное охлаждение) теплонапряженного объекта от воздействия высокотемпературного потока (см., например, [1, с. 255, рис. 147]), включающий подачу защищающей жидкости в начало зоны защиты между теплонапряженным объектом и высокотемпературным потоком. При этом жидкость, которую подают через отверстие или щель, образует на поверхности теплонапряженного объекта защитную пленку.

Пленка сносится вдоль поверхности и испаряется. Обычно пленка не успевает полностью испариться и разрушается раньше вследствие потери устойчивости и разбрызгивания. В области, расположенной вниз по потоку от начала разрушения пленки, создается газовая завеса с температурой более низкой, чем температура потока. Газовая поверхность также предохраняет поверхность на некотором расстоянии (см., например, [1, с. 294]).

Пленочное охлаждение преимущественно применяют для охлаждения и защиты от эрозии стенок камер сгорания и сопел жидкостно-реактивных двигателей (ЖРД), причем в качестве охладителя используют один из компонентов смеси (обычно горючее) или специальную нейтральную жидкость. При этом на практике применяют различные способы подачи защищающей жидкости в начало зоны защиты (пристеночный слой) между теплонапряженным объектом и высокотемпературным потоком (см., например, [1, с. 295, рис. 197], [2-7]).

Однако при использовании всех указанных известных способов заградительной защиты (пленочного, завесного охлаждения) теплонапряженного объекта от воздействия высокотемпературного потока возникает проблема обеспечения устойчивости защищающей пленки на поверхности теплонапряженного объекта при воздействии высокотемпературного потока. При больших скоростях подачи защищающей жидкости возможен отрыв пленки. Чем меньше скорость подачи защищающей жидкости и чем меньше толщина пленки, тем надежнее ее применение (см., например, [1, с. 297]).

В то же время чем меньше толщина защищающей пленки, тем быстрее она испаряется и тем меньше толщина газовой завесы, что снижает надежность охлаждения и защиты от эрозии поверхности теплонапряженного объекта при воздействии высокотемпературного потока.

Наиболее близким к предлагаемому по совокупности признаков является способ заградительной защиты (заградительное охлаждение) теплонапряженного объекта от воздействия высокотемпературного потока (см., например, [1]), включающий подачу защищающего газа в начало зоны защиты между теплонапряженным объектом и высокотемпературным потоком. При этом струю холодного газа, защищающего поверхность теплонапряженного объекта, подают через отверстия или щель по направлению высокотемпературного потока.

При этом на практике применяют различные способы подачи защищающего газа в начало зоны защиты (пристеночный слой) между теплонапряженным объектом и высокотемпературным потоком (см., например, [1, с. 255, рис. 145]).

Заградительное охлаждение широко применяют для охлаждения и защиты от эрозии стенок камер сгорания и сопел воздушно-реактивных двигателей.

Однако при использовании указанного известного способа заградительной защиты (заградительного охлаждения) теплонапряженного объекта от воздействия высокотемпературного потока струя холодного защищающего газа постепенно перемешивается с горячим газом, вследствие чего температура защищаемой поверхности постепенно растет при удалении от места подачи защищающего газа, что снижает надежность охлаждения и защиты от эрозии поверхности теплонапряженного объекта.

Поэтому в практических случаях делают последовательно несколько щелей (см. , например, [1]). Однако в этом случае при воздействии высокотемпературного потока трудно обеспечить требуемую надежность охлаждения и защиты от эрозии поверхности теплонапряженного объекта, поскольку нельзя обеспечить заданный расход защищающего газа (охладителя), который должен изменяться вдоль защищаемой поверхности пропорционально изменению тепловых потоков.

Для устранения указанного недостатка необходимо обеспечить требуемые толщину и температуру газовой завесы по всей защищаемой поверхности теплонапряженного объекта.

Решение поставленной задачи достигается тем, что при использовании способа заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока, включающего подачу защищающего газа в начало зоны защиты между теплонапряженным объектом и высокотемпературным потоком, защищающий газ подают со сверхзвуковой скоростью.

Предлагаемый способ заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока заключается в том, что струю защищающего газа подают со сверхзвуковой скоростью по направлению высокотемпературного потока (через отверстия или щель) в начало зоны защиты (пристеночный слой) между указанным потоком и теплонапряженным объектом.

Благодаря сверхзвуковой скорости подачи защищающего газа во всей зоне защиты между теплонапряженным объектом и высокотемпературным потоком получают требуемые толщину и температуру газовой завесы, что и обеспечивает надежную защиту от конвективного теплового потока и защиту от эрозии поверхности теплонапряженного объекта.

При реализации предлагаемого способа заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока потребуется обеспечить больший расход защищающего газа, чем у прототипа. Однако при движении в зоне защиты (пристеночном слое) между теплонапряженным объектом и высокотемпературным потоком защищающий газ нагревается и является источником энергии, поэтому с целью получения дополнительного эффекта предлагается использовать энергию защищающего газа после обеспечения им заградительной защиты теплонапряженного объекта.

Для этого при использовании предлагаемого способа заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока защищающий газ выводят в конце зоны защиты между теплонапряженным объектом и высокотемпературным потоком и утилизируют.

Благодаря тому, что в конце зоны защиты защищающий газ имеет сверхзвуковую скорость движения и сосредоточен в пристеночном слое, вывод его можно осуществить с помощью сверхзвукового кольцевого диффузора.

Утилизируют выведенный защищающий газ различными способами.

Например, при использовании в качестве защищающего газа смеси компонентов топлив в газообразном состоянии при защите стенок камер сгорания и сопел ЖРД его подают на дожигание в камеру сгорания. При использовании в качестве защищающего газа нейтрального газа его могут использовать для конвективного обогрева других объектов.

При реализации данного способа заградительной защиты поток защищающего газа контролируется регулятором давления, что в свою очередь приводит к регулированию площади критического сечения.

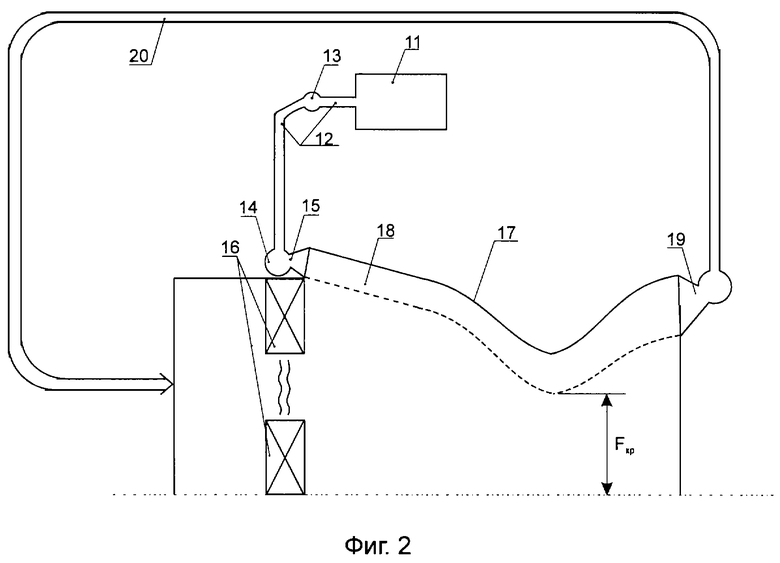

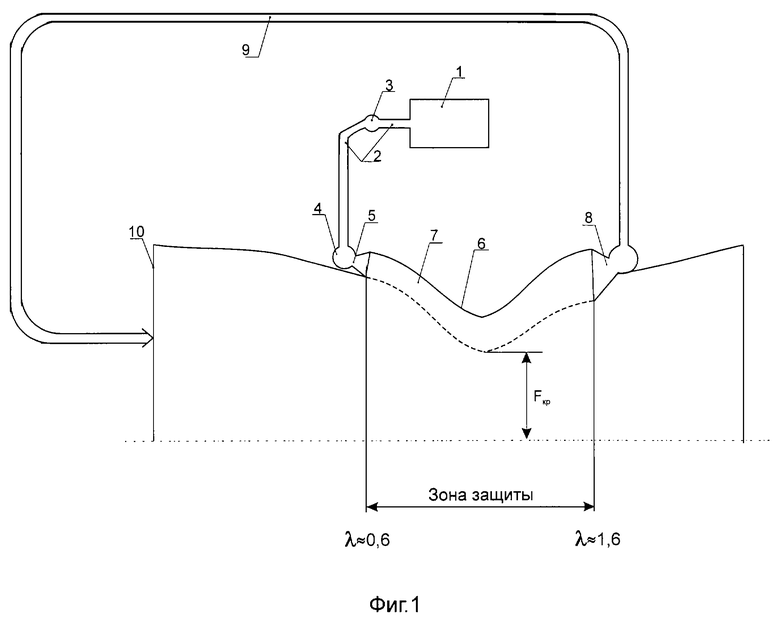

На фиг.1 показана схема сопла камеры сгорания ЖРД при реализации предлагаемого способа заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока, а на фиг.2 - схема выполнения этого способа для плазмотрона.

При реализации предлагаемого способа заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока для защиты стенок камеры сгорания ЖРД (см. фиг.1) защищающий газ поступает из газогенератора высокого давления 1 по магистрали 2 через регулятор давления 3 под давлением Р03, которое не менее 2,2Р0, где Р0 - полное давление в сопле камеры сгорания ЖРД, и с температурой Т03 от 800 до 1200oС в форкамеру 4 сверхзвукового кольцевого сопла 5. Сверхзвуковое кольцевое сопло 5 располагается в дозвуковой части сопла камеры сгорания ЖРД, где безразмерная скорость движения газа λ≈0,6. Сверхзвуковой поток защищающего газа, истекающий из сверхзвукового кольцевого сопла, движется вдоль стенок 6 сопла камеры сгорания ЖРД, образуя защитный сверхзвуковой пристеночный слой 7, толщина которого будет увеличиваться по мере разгона газа в сопле камеры сгорания ЖРД. В конце зоны защиты, которая располагается в сверхзвукой части сопла камеры сгорания ЖРД, где реализуется скорость λ≈1,6, располагается сверхзвуковой кольцевой диффузор 8, забирающий защищающий газ. По магистрали 9 защищающий газ, забираемый сверхзвуковым диффузором, подается самотеком на дожигание в область огневой стенки 10 камеры сгорания ЖРД. Следовательно, данная схема внутренней защиты будет работать по замкнутой схеме, т.е. с дожиганием защищающего газа.

Регулируя давление Р03 регулятором давления 3, получают нужную площадь пристеночного слоя 7, что приводит к изменению площади критического сечения Fкр, таким образом регулируют площадь критического сечения.

При реализации предлагаемого способа заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока для защиты стенок плазмотрона (см. фиг.2) защищающий газ поступает из газового баллона высокого давления 11 по магистрали 12 через регулятор давления 13 под давлением Р03, которое не менее 2,2Р0, где Р0 - полное давление в плазмотроне, и с температурой Т03 от 800 до 1200oC в форкамеру 14 сверхзвукового кольцевого сопла 15. Сверхзвуковое кольцевое сопло располагается в дозвуковой части плазмотрона, после электродугового подогревателя 16. Сверхзвуковой поток защищающего газа, истекающий из сверхзвукового кольцевого сопла, движется вдоль стенок 17 плазмотрона, образуя защитный сверхзвуковой пристеночный слой 18, толщина которого будет увеличиваться по мере разгона газа в плазмотроне. В конце зоны защиты, которая располагается в сверхзвукой части плазмотрона, располагается сверхзвуковой кольцевой диффузор 19, забирающий защищающий газ. По магистрали 20 защищающий газ, забираемый сверхзвуковым диффузором, подается самотеком в плазмотрон. Следовательно, данная схема внутренней защиты будет работать по замкнутой схеме.

Регулируя давление Р03 регулятором давления 13, получают нужную площадь пристеночного слоя 18, что приводит к изменению площади критического сечения Fкр, таким образом регулируют площадь критического сечения.

Предлагаемый способ заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока благодаря сверхзвуковой скорости подачи защищающего газа во всей зоне защиты между теплонапряженным объектом и высокотемпературным потоком позволяет получить требуемые толщину и температуру газовой завесы, что и обеспечивает надежную защиту от конвективного теплового потока и защиту от эрозии поверхности теплонапряженного объекта.

Источники информации

1. Основы теплопередачи в авиационной и ракетной технике. /Под ред. В.К. Кошкина. - М.: Оборонгиз, 1960, с. 254, 255, рис. 145.

2. Ракетные двигатели. Д.Саттон. - М.: Иностранная литература, 1952, с. 154-155.

3. Ракетные двигатели. К.А.Гильзин. - М.: Оборонгиз, 1950, с. 59.

4. Патент РФ 2135809, МКИ F 02 К 9/64, 1999.

5. Патент США 3267664, кл. 60-35.3, 1966.

6. Патент ФРГ 16266048, МКИ F 02 К 11/02, 1971.

7. Патент США 3605412, кл. 60-260, 1971.

8. Детонация и двухфазное течение. /Под ред. С.С.Пеннера. - М.: Мир, 1966, с. 121.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАВЕСНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2135809C1 |

| КАМЕРА СГОРАНИЯ | 1998 |

|

RU2126905C1 |

| Способ плазменного нанесения наноструктурированного теплозащитного покрытия | 2017 |

|

RU2683177C1 |

| СПОСОБ РАБОТЫ ЖРД (ВАРИАНТЫ) | 1997 |

|

RU2117813C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2538345C1 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2008 |

|

RU2397355C2 |

| СПОСОБ ЗАЩИТЫ ОГНЕВЫХ СТЕНОК КАМЕРЫ СГОРАНИЯ И СОПЛА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ ОТ ВНЕШНИХ ВЫСОКОИНТЕНСИВНЫХ ТЕПЛОВЫХ ВОЗДЕЙСТВИЙ | 2017 |

|

RU2663703C1 |

| ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ГОРЮЧЕМ И СПОСОБ ФУНКЦИОНИРОВАНИЯ ДВИГАТЕЛЯ | 2014 |

|

RU2565131C1 |

| КАМЕРА СГОРАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2120560C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2007 |

|

RU2386846C2 |

Способ заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока может быть использован для тепловой и антикоррозионной защиты стенок камер сгорания и сопел воздушно-реактивных двигателей, жидкостных реактивных двигателей, а также плазмотронов и химических реакторов. Способ заградительной защиты теплонапряженного объекта от воздействия высокотемпературного потока включает подачу защищающего газа в начало зоны между теплонапряженным объектом и высокотемпературным потоком. Защищающий газ подают в начало зоны между теплонапряженным объектом и высокотемпературным потоком со сверхзвуковой скоростью. Изобретение позволяет обеспечить требуемую надежность охлаждения и защиты от эрозии поверхности теплонапряженного объекта. 3 з.п.ф-лы, 2 ил.

| КОШКИН В.К | |||

| и др | |||

| Основы теплопередачи в авиационной и ракетной технике | |||

| - М.: Оборонгиз, 1960, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| СПОСОБ ЗАВЕСНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2135809C1 |

| US 3267664 А, 23.08.1966 | |||

| Устройство для измерения расстояния до металлической поверхности | 1989 |

|

SU1626082A1 |

| US 3605412 А, 20.09.1971 | |||

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1989 |

|

RU2015738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ СЛОЕВ (ВАРИАНТЫ) | 1992 |

|

RU2041164C1 |

Авторы

Даты

2003-03-27—Публикация

2001-06-06—Подача