Изобретение относится к области турбомашин различного вида и назначения - компрессоров, насосов, вентиляторов, винтов, ветроколес, турбин: осевых, диагональных и радиальных.

Известна лопаточная решетка, содержащая межпрофильные каналы и образующие их лопатки, профильные сечения которых имеют S-образную форму (см. SU 448176, F 04 D 29/38, 1974).

Известна также лопаточная решетка турбомашины, содержащая межпрофильные каналы и образующие их лопатки, профильные сечения которых на меридиональных поверхностях имеют изогнутую среднюю линию, направленную своей передней точкой навстречу потоку рабочей среды и плавно от вершины изогнутости нисходящую к хорде, соединяющей оба конца средней линии, при монотонном уменьшении угла склонения между хордой и касательными к средней линии до нулевого значения при движении от передней точки к вершине изогнутости (см. SU 1321838 А1, F 01 D 5/12, 1987).

Однако теория и экспериментальные исследования показывают, что поток непосредственно за лопатками, созданными по общепринятым правилам формообразования их профильных сечений, характеризуется явно выраженной шаговой градиентностью скорости и статического давления в области основного течения, что порождает дополнительные потери энергии, снижает устойчивость обтекания лопаток. Таким образом, целесообразно снижать выходную градиентность потока за лопатками.

Задачей настоящего изобретения является снижение выходной градиентности потока за лопатками, что приводит к повышению КПД, снижению виброактивности, повышению прочности лопаток.

Поставленная задача решается тем, что в лопаточной решетке турбомашины, содержащей межпрофильные каналы и образующие их лопатки, профильные сечения которых в меридиональных сечениях имеют изогнутую среднюю линию, направленную своей передней точкой навстречу потоку рабочей среды и плавно от вершины изогнутости нисходящую к хорде, соединяющей оба конца средней линии, при монотонном уменьшении угла склонения между касательными к хорде и средней линии до нулевого значения при движении от передней точки к вершине изогнутости, согласно изобретению средняя линия профильных сечений расположена по одну сторону относительно хорды и сопряжена с последней в задней точке профиля под острым углом склонения, величина которого на участке от задней точки до вершины изогнутости сначала монотонно возрастает, а затем плавно убывает, а профиль лопатки выполнен симметричным относительно средней линии, при этом хорда на меридиональной поверхности проведена как плавная линия, пересекающая текущие меридианы данной поверхности под острыми углами, а угол склонения измеряется между пересекающимися касательными, проведенными к двум противоположно расположенным друг относительно друга точкам, лежащим на хорде и средней линии.

Поставленная задача решается за счет того, что величина острого угла между хордой и текущими меридианами выполнена переменной: увеличивается при уменьшении расстояния от точки пересечения хорды с текущим меридианом данной поверхности до оси этой поверхности и уменьшается при увеличении указанного расстояния.

Поставленная задача решается за счет того, что величина острых углов между хордой и текущими меридианами выполнена постоянной.

Поставленная задача решается за счет того, что величина острого угла между хордой и текущими меридианами выполнена изменяющейся монотонно.

Поставленная задача решается за счет того, что хорда выполнена наименьшей длины.

Поставленная задача решается за счет того, что поток рабочей среды в средней области выходного сечения межпрофильного канала выровнен по скорости, так что оказываются одновременно сниженными в сторону нуля значения, по крайней мере, первых двух частных производных: dV/dy, d2V/dy2, где V- скорость потока, у - шаговое направление вдоль названного сечения лопаточной решетки.

Поставленная задача решается за счет того, что поток рабочей среды в средней области выходного сечения межпрофильного канала выровнен по скорости, так что в центральной точке этой области оказываются равными нулю значения одновременно, по крайней мере, первых двух частных производных: dV/dy, d2V/dy2=0.

Поставленная задача решается также тем, что профиль лопатки выполнен тонколистовым.

Поставленная задача решается также тем, что вершина изогнутости выполнена в форме площадки, эквидистантной хорде.

Поставленная задача решается также тем, что профильные сечения лопатки расположены на участке у корня пера лопатки.

Поставленная задача решается также тем, что профильные сечения лопатки расположены на участке у периферии пера лопатки.

Поставленная задача решается также тем, что профильные сечения лопатки расположены на участках у корня и периферии пера лопатки.

Поставленная задача решается также тем, что профильные сечения лопатки расположены в средней части по высоте пера лопатки.

Поставленная задача решается также тем, что профильные сечения лопатки расположены по всей высоте пера лопатки.

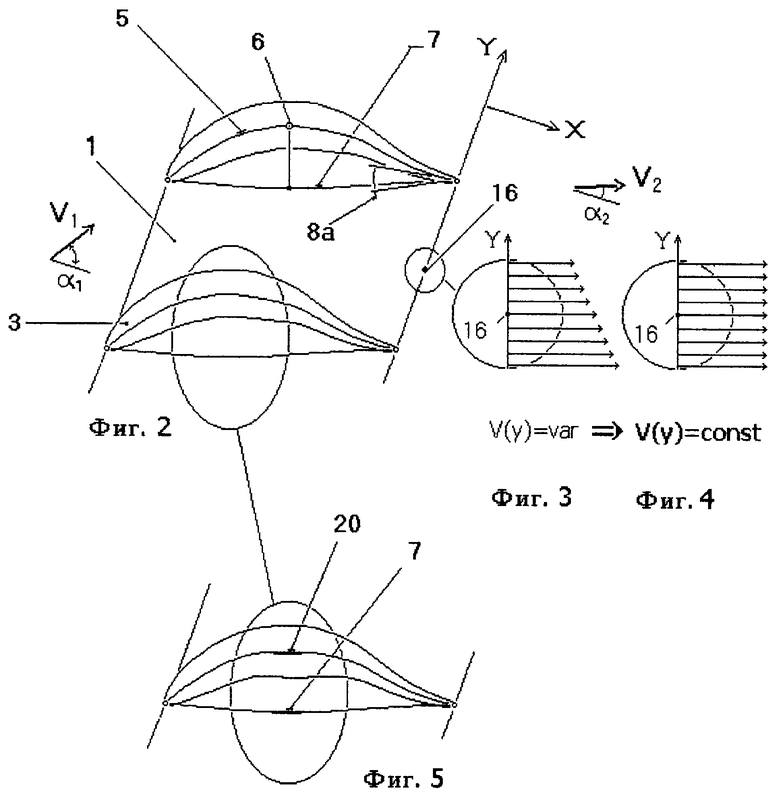

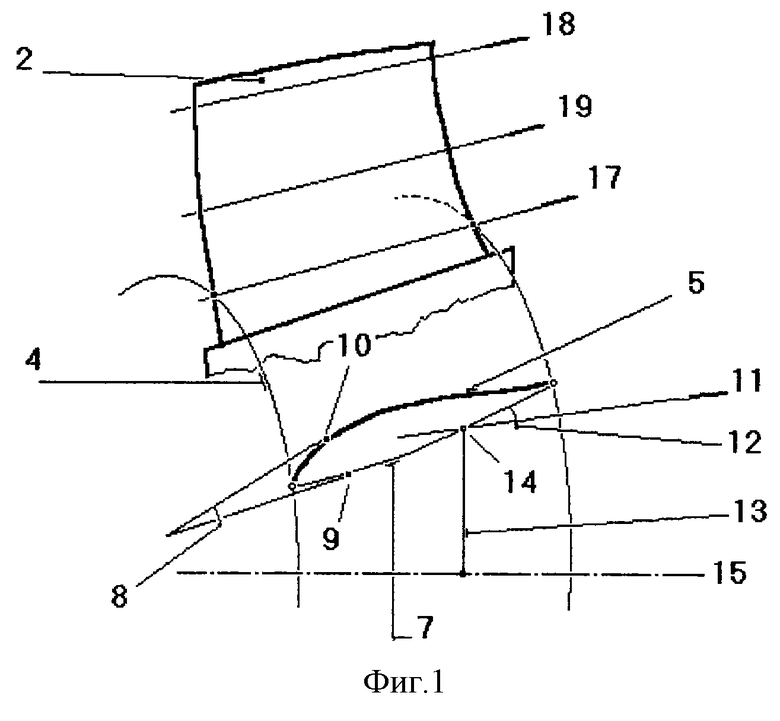

На фиг. 1 изображена лопатка турбомашины и рассекающая ее одна из меридиональных поверхностей.

На фиг. 2 представлена лопаточная решетка турбомашины на меридиональной поверхности.

На фиг.3 показано типичное распределение скорости в средней области потока в сечении на выходе из межпрофильного канала для случаев известных решеток турбомашин.

На фиг.4 показано распределение скорости в средней области потока в сечении на выходе из межпрофильного канала в предлагаемой лопаточной решетке турбомашины.

На фиг. 5 показано профильное сечение лопатки, в котором средняя линия имеет вершину изогнутости в форме площадки, эквидистантной хорде.

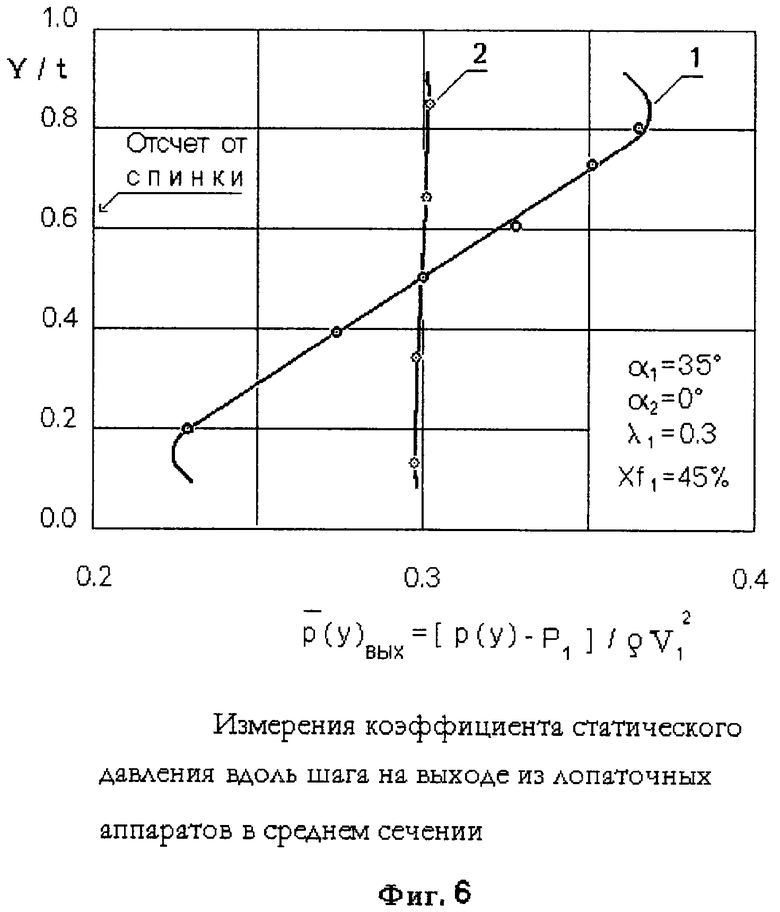

На фиг.6 показаны экспериментальные графики изменений коэффициента статического давления в рабочей среде в сечении по шагу непосредственно за выходными кромками лопаток на средней по высоте лопатки меридиональной поверхности, где:

- кривая 1 относится к компрессорной лопатке обычной конструкции с С-образными профилями; она показывает, что шаговая градиентность истекающего потока в данном лопаточном аппарате весьма существенная;

- кривая 2 относится к лопатке специального профилирования с видоизмененной средней линией профиля согласно предлагаемому изобретению; она показывает, что шаговая градиентность истекающего потока снижена до своего предельного уровня - нулевого.

Лопаточная решетка турбомашины содержит межпрофильные каналы 1 и образующие их лопатки 2. Профильные сечения 3 лопаток 2 на меридиональных поверхностях 4 имеют изогнутую среднюю линию 5, направленную своей передней точкой навстречу потоку рабочей среды и плавно от вершины изогнутости 6 нисходящую к хорде 7. Хорда 7 соединяет оба конца средней линии 5 при монотонном уменьшении угла склонения 8 между пересекающимися касательными к хорде 7 и средней линии 5, которые проведены из противоположно расположенных друг относительно друга точек 9 и 10 соответственно хорды 7 и средней линии 5 до нулевого значения при движении от передней точки к вершине изогнутости 6. Средняя линия 5 профильных сечений 3 расположена по одну сторону относительно хорды 7 и сопряжена с последней в задней точке профиля под острым углом склонения 8а, величина которого на участке от задней точки до вершины изогнутости 6 сначала монотонно возрастает, а затем плавно убывает. При этом профиль 3 лопатки 2 выполнен симметричным относительно средней линии 5, а хорда 7 на меридиональной поверхности 4 проведена как плавная линия, которая пересекает текущие меридианы 11 данной поверхности под острыми углами 12. Величина острого угла 12 между хордой 7 и текущими меридианами 11 может быть выполнена переменной - увеличивающейся при уменьшающемся расстоянии 13 от точки 14 пересечения хорды 7 с текущим меридианом 11 данной поверхности до оси 15 этой поверхности и, наоборот, уменьшающейся при увеличении указанного расстояния. Хорда 7 может быть проведена и по условию постоянства величины острых углов 12 между ней и текущими меридианами. Кроме того, величина острого угла 12 между хордой 7 и текущими меридианами 11 может быть выполнена изменяющейся монотонно. Кроме того, хорда 7 может быть проведена в соответствии с условием обеспечения наименьшей ее длины. При этом поток рабочей среды в средней области 16 выходного сечения межпрофильного канала 1 выровнен по скорости, так что оказываются одновременно сниженными в сторону нуля значения, по крайней мере, первых двух частных производных: dV/dy, d2V/dy2, где V - скорость потока, у - шаговое направление вдоль названного сечения лопаточной решетки. Поток рабочей среды в средней области 16 выходного сечения межпрофильного канала 1 может быть выровнен по скорости, так что в центральной точке этой области оказываются равными нулю значения одновременно, по крайней мере, первых двух частных производных: dV/dy=0, d2V/dy2= 0. Профиль 3 лопатки 2 может быть выполнен тонколистовым. Вершина изогнутости 6 может быть выполнена в форме площадки 20, эквидистантной хорде 7. Профильные сечения 3 могут располагаться на участках у корня 17, периферии 18 и одновременно на том и другом участках пера лопатки 2. Профильные сечения 3 лопатки 2 могут быть расположены в средней части 19 по высоте лопатки. Профильные сечения 3 лопатки также могут быть расположены по всей высоте пера лопатки 2.

В рабочем процессе поток, натекающий на лопатки венца с вектором скорости V1, претерпевает поворот в межпрофильных каналах 1 лопаточного венца и вытекает с вектором скорости V2 при сниженном вплоть до предельного (нулевого) значения шаговой градиентности его средней области 16 в выходном сечении межпрофильного канала 1.

Изобретение позволяет уменьшить шаговую градиентность основного потока за лопаточными венцами газовых, паровых и жидкостных турбомашин осевого, диагонального и радиального типов, тем самым повысить устойчивость обтекания лопаток, их прочность и КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТОЧНАЯ РЕШЕТКА ТУРБОМАШИНЫ | 2001 |

|

RU2187658C1 |

| Лопаточная решетка турбомашины | 2016 |

|

RU2626285C1 |

| РАБОЧЕЕ КОЛЕСО ВЫСОКООБОРОТНОГО ОСЕВОГО ВЕНТИЛЯТОРА ИЛИ КОМПРЕССОРА | 2007 |

|

RU2354854C1 |

| ЛОПАТОЧНЫЙ ДИФФУЗОР ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2008 |

|

RU2353818C1 |

| Рабочее колесо центробежного компрессора | 1991 |

|

SU1815430A1 |

| УНИВЕРСАЛЬНЫЙ ПОЛИПЛАН | 1992 |

|

RU2025295C1 |

| ОСЕВАЯ ТУРБОМАШИНА С МАЛЫМИ ПОТЕРЯМИ ЧЕРЕЗ ЗАЗОРЫ | 2009 |

|

RU2498084C2 |

| ВЕНЕЦ ТУРБИНЫ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ (ВТПЭ)-А (ВАРИАНТЫ) | 2011 |

|

RU2457336C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2009 |

|

RU2488001C2 |

| Лопаточная решетка турбомашин | 1991 |

|

SU1802172A1 |

Лопаточная решетка турбомашины содержит межпрофильные каналы и образующие их лопатки, профильные сечения которых на меридиональных поверхностях имеют изогнутую среднюю линию, направленную своей передней точкой навстречу потоку рабочей среды и плавно от вершины изогнутости нисходящую к хорде, соединяющей оба конца средней линии, при монотонном уменьшении угла склонения между касательными к хорде и средней линии до нулевого значения при движении от передней точки к вершине изогнутости. Средняя линия профильных сечений расположена по одну сторону относительно хорды и сопряжена с последней в задней точке профиля под острым углом склонения, величина которого на участке от задней точки до вершины изогнутости сначала монотонно возрастает, а затем плавно убывает. Профиль лопатки выполнен симметричным относительно средней линии. Хорда на меридиональной поверхности проведена как плавная линия, пересекающая текущие меридианы данной поверхности под острыми углами. Угол склонения измеряется между пересекающимися касательными, проведенными к двум противоположно расположенным друг относительно друга точкам, лежащим на хорде и средней линии. Изобретение приводит к повышению кпд турбины. 13 з.п. ф-лы, 6 ил.

| Двухрядная лопаточная решетка турбомашины | 1985 |

|

SU1321838A1 |

| Двухрядная лопаточная решетка турбомашины | 1979 |

|

SU785528A1 |

| РЕАКТОР ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ ГАЗОВЫХ ВЫБРОСОВ | 1998 |

|

RU2129908C1 |

| СПОСОБ ВЗРЫВНОГО СИНТЕЗА АЛМАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106192C1 |

| ПОДВЕСНЫЕ СВАРОЧНЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2010 |

|

RU2538447C2 |

| US 5064346 А, 12.11.1991. | |||

Авторы

Даты

2003-04-10—Публикация

2002-05-30—Подача