Изобретение относится к средствам индивидуальной защиты органов дыхания (СИЗОД) от вредных веществ в виде аэрозолей и газов, преимущественно, от трупного запаха и может быть использовано при ликвидации последствий аварий и катастроф с человеческими жертвами, в моргах, при эксгумации и т. д.

Известен мягкий респиратор, содержащий, по крайней мере, три слоя прямоугольных заготовок, средний из которых - активный фильтр - выполнен из ионообменных и/или углеродных материалов, наружный слой - из аэрозольного фильтрующего материала и внутренний слой - из тканевого фильтрующего материала. Заготовки соединены продольным швом, полоса обтюрации образована с трех сторон прямоугольных заготовок, а половины четвертой стороны соединены между собой по краю швом. Прижимной элемент респиратора выполнен из мягкого формоустойчивого материала в виде двух частей и установлен на полосе обтюрации по обе стороны от шва четвертой стороны. Фиксирующие приспособления могут быть выполнены в виде кольцевых упругих элементов и связаны с респиратором жестко или с возможностью перемещения в петлях, образованных отогнутыми углами респиратора [1] (прототип).

Основным недостатком указанного респиратора является то, что его активный фильтрующий элемент не способен в полной мере улавливать компоненты трупного запаха и не обеспечивает пониженное сопротивление дыханию при выполнении тяжелой работы.

К недостаткам респиратора относится также то, что прижимной элемент выполнен из двух частей и расположен по обе стороны от формообразующего шва, что не обеспечивает надежной обтюрации в области переносицы. Выполнение фиксирующих приспособлений в виде кольцевых упругих элементов, крепящихся за уши пользователя, не обеспечивает надежной герметизации по полосе обтюрации и недостаточно комфортно.

Известен способ сборки мягкого респиратора, заключающийся в том, что сборку респиратора осуществляют путем укладки друг на друга, по крайней мере, трех слоев заготовок, средний из которых выполнен из ионообменных и/или углеродных материалов, наружный - из аэрозольного фильтрующего материала и внутренний - из тканевого фильтрующего материала. Заготовки соединяют продольным швом, затем соединяют по краям с образованием полосы обтюрации путем загиба, по крайней мере, одного крайнего слоя заготовки и соединения его с остальными слоями респиратора, причем указанную операцию осуществляют последовательно по трем сторонам заготовки, начиная с наименьшей стороны или со стороны, равной всем остальным сторонам.

Перед загибом первой и третьей сторон заготовки на них у края четвертой стороны устанавливают прижимной элемент и после образования полосы обтюрации с трех сторон заготовок концы полос обтюрации соединяют между собой одновременно, соединяя половины четвертой стороны заготовки. К полученному респиратору по его углам закрепляют фиксирующие приспособления [1] (прототип).

Недостатком указанного способа является то, что он не отвечает в полной мере требованиям способа изготовления устройства для защиты органов дыхания от трупного запаха. Последовательное соединение швом сторон пакета заготовок по краям снижает производительность способа. Кроме того, указанный способ не позволяет выполнить прижимной элемент цельным, что значительно снижает герметичность устройства по полосе обтюрации.

Задачей заявляемого изобретения является создание устройства для защиты органов дыхания от трупного запаха с низким сопротивлением дыханию, повышение герметичности по полосе обтюрации, повышение качества изделия и производительности способа.

Поставленная задача решается предлагаемым устройством для защиты органов дыхания и способом его изготовления.

В предлагаемом устройстве, содержащем многослойную маску с формообразующим швом и отворотами для крепежного элемента, обтюратор и обжимную носовую пластину, согласно изобретению маска имеет форму усеченного конуса, наружный слой маски является термосвариваемым ионообменным фильтром, содержащим 16-20% лавсановых волокон и 80-84% ионообменных волокон с основными и кислотными свойствами в соотношении 1:1. Второй слой представляет собой нетканое полотно, содержащее 65-70% волокон лавсана и 30-35% волокон полипропилена, третий слой - углеродный графитированный материал с содержанием углерода до 98-99%, например бусофит, имеющий трикотажное плетение, внутренний слой - аэрозольный фильтр, например перхлорвиниловый (ФПП) - нетканый фильтрующий материал, несущий электростатический заряд, на подложке из лавсана, ленточный обтюратор из нетканого полипропиленового полотна расположен у нижнего основания усеченного конуса маски напротив и симметрично ее формообразующего шва, обжимная носовая пластина выполнена цельной и размещена под обтюратором между слоями маски напротив и симметрично формообразующего шва, в усеченное основание конуса маски встроен клапан выдоха, снабженный тонкой эластичной мембраной, а эластичный крепежный элемент выполнен цельным, заправлен в отвороты углов маски концами в сторону формообразующего шва и имеет регулятор натяжения в виде упругой втулки.

Особенностью предлагаемого устройства является наличие в наружном ионообменном фильтре 16-20% волокон лавсана, что обеспечивает его свариваемость.

Другой особенностью является содержание углерода до 98-99% в угольном фильтре, что обеспечивает его высокую сорбционную емкость. Трикотажное плетение углеродного материала в сочетании с клапаном выдоха с тонкой эластичной мембраной обеспечивает пониженное сопротивление дыханию.

Расположение обжимной носовой пластины напротив формообразующего шва позволяет выполнить ее цельной, что значительно повышает обтюрацию в области переносицы, а наличие лигатуры под обжимной носовой пластиной делает ненужным использование под ней упругой прокладки.

В предлагаемом способе изготовления устройства для защиты органов дыхания, включающем формирование пакета фильтрующих прямоугольных заготовок путем укладки фильтров друг на друга и соединения их по краям, соединение формообразующим швом половин большей стороны прямоугольного пакета фильтров, отгиб и крепление углов отворотов под крепежный элемент, введение обжимной носовой пластины и монтаж крепежного элемента на устройство, согласно изобретению формирование пакета фильтров прямоугольных заготовок осуществляют путем разреза в двух взаимноперпендикулярных направлениях стопы квадратного пакета листов, в котором наружный слой является термосвариваемым ионообменным фильтром, второй слой представляет собой нетканое полотно, третий слой - аэрозольный фильтр, причем нетканое полотно обращено ворсистой стороной в сторону ионообменного фильтра, а лавсановая подложка аэрозольного фильтра образует второй наружный слой пакета фильтров. Затем вырезают угольный фильтр по шаблону и доукомплектовывают многослойный прямоугольный пакет фильтров угольным фильтром, лигатурой под крепление обжимной носовой пластины и ленточным обтюратором. Для этого снимают аэрозольный фильтр с лавсановой подложкой, на оставшуюся часть пакета фильтров со стороны нетканого полотна накладывают угольный фильтр таким образом, чтобы по периметру пакета оставалось поле одинаковой ширины, свободное от угольного фильтра, в вырез угольного фильтра укладывают лигатуру, после чего укладывают аэрозольный фильтр лавсановой подложкой наружу и ленточный обтюратор, обжимную носовую пластину укладывают между лигатурой и нетканым полотном досылателем со сварочного пресса, посередине большей стороны прямоугольного пакета, со стороны обтюратора и аэрозольного фильтра производят одновременное скрепление швом по периметру прямоугольного пакета фильтров и периметру обжимной носовой пластины электроимпульсной сваркой, углы отворотов загибают по наклонному шву пакета в сторону ионообменного фильтра и скрепляют швом, уголки отворотов отрезают вдоль шва, прямоугольный пакет фильтров складывают пополам по большей стороне ионообменным фильтром наружу и производят соединение формообразующим швом половин большей стороны прямоугольного пакета фильтров, противоположной стороне с заваренной обжимной носовой пластиной, полученную маску раскрывают и придают ей форму усеченного конуса путем надевания ее на усеченный конус приспособления формообразующим швом по короткой образующей конуса приспособления и вдавливают вершину конуса внутрь, в днище усеченного конуса маски вырезают отверстие и в него монтируют клапан выдоха, в отвороты углов маски заправляют цельный эластичный крепежный элемент концами в сторону формообразующего шва, на концах эластичного крепежного элемента монтируют регулятор натяжения.

Согласно изобретению вырезание квадратных пакетов листов из рулонов производят ножом по мерной рамке, установленной на столе поворотно, нарезку прямоугольных пакетов фильтров из квадратной стопы пакетов листов осуществляют в кассете дисковым ножом, размер сторон прямоугольных заготовок выбирают из соотношения L:h=2:1, где L - длина прямоугольника, h - высота прямоугольника, электроимпульсную сварку производят при токе электрода 9,5 А, времени сварки 15-18 с и давлении 100 кГ/см2, а скрепление отворотов под крепежный элемент и соединение формообразующим швом половин большей стороны прямоугольного пакета фильтров осуществляют тепловой сваркой электродами постоянного нагрева при температуре 210-230oС, давлении 60 кГ/см2 и времени сварки 15-18 с.

Особенностью предлагаемого способа является получение прямоугольных пакетов фильтров из стопы квадратных пакетов листов в кассете на столе с приводным дисковым ножом, что значительно повышает производительность способа.

Другой особенностью способа является одновременное скрепление швом по периметру прямоугольного пакета фильтров и периметру обжимной носовой пластины электроимпульсной сваркой, что также значительно повышает производительность.

Придание маске формы усеченного конуса осуществляется на специальном приспособлении посредством подпружиненного пуасона, что обеспечивает качество получаемых изделий и одинаковый их размер.

Изобретение иллюстрируется чертежами.

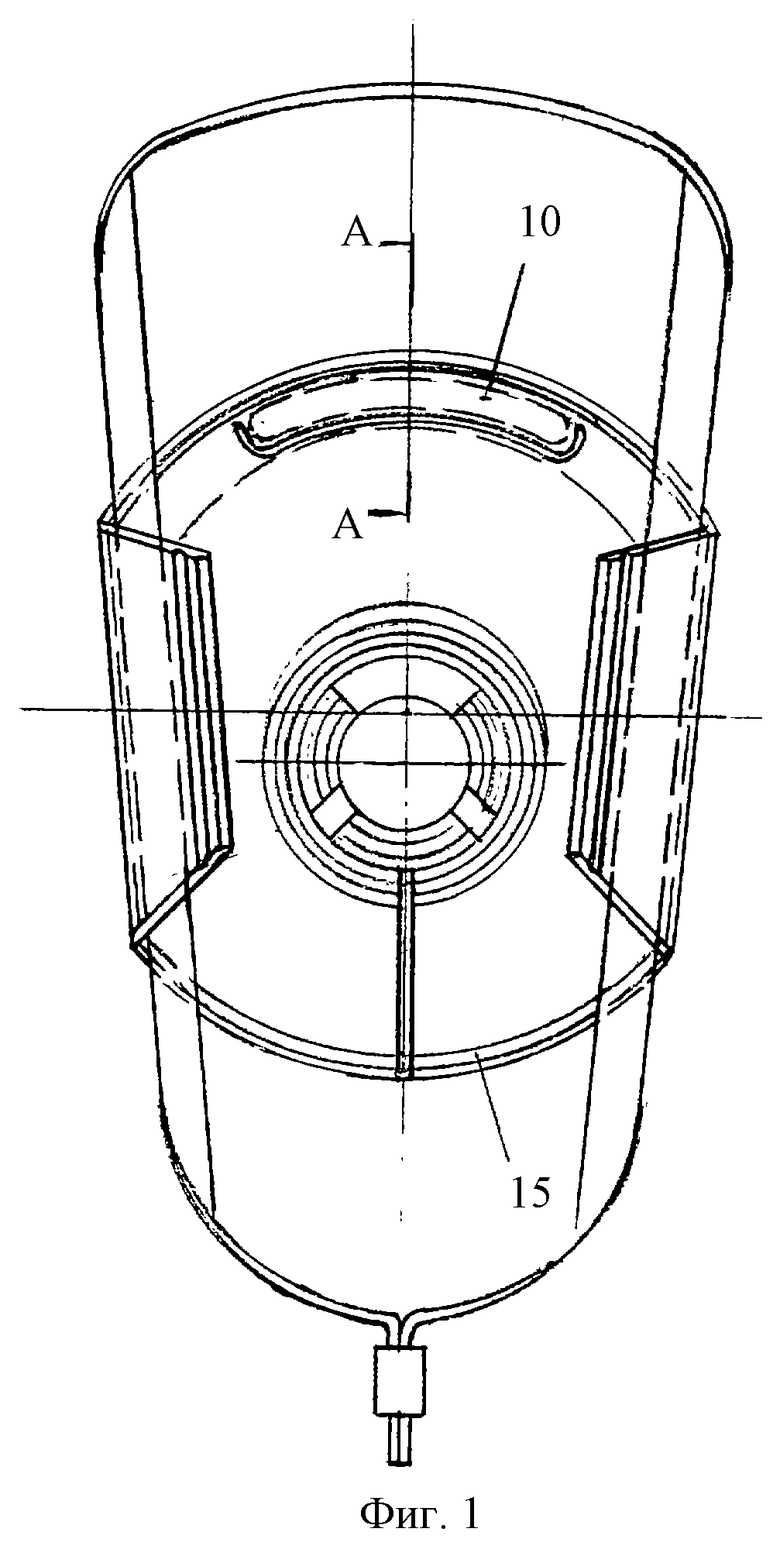

Фиг.1 изображает вид спереди предложенного устройства.

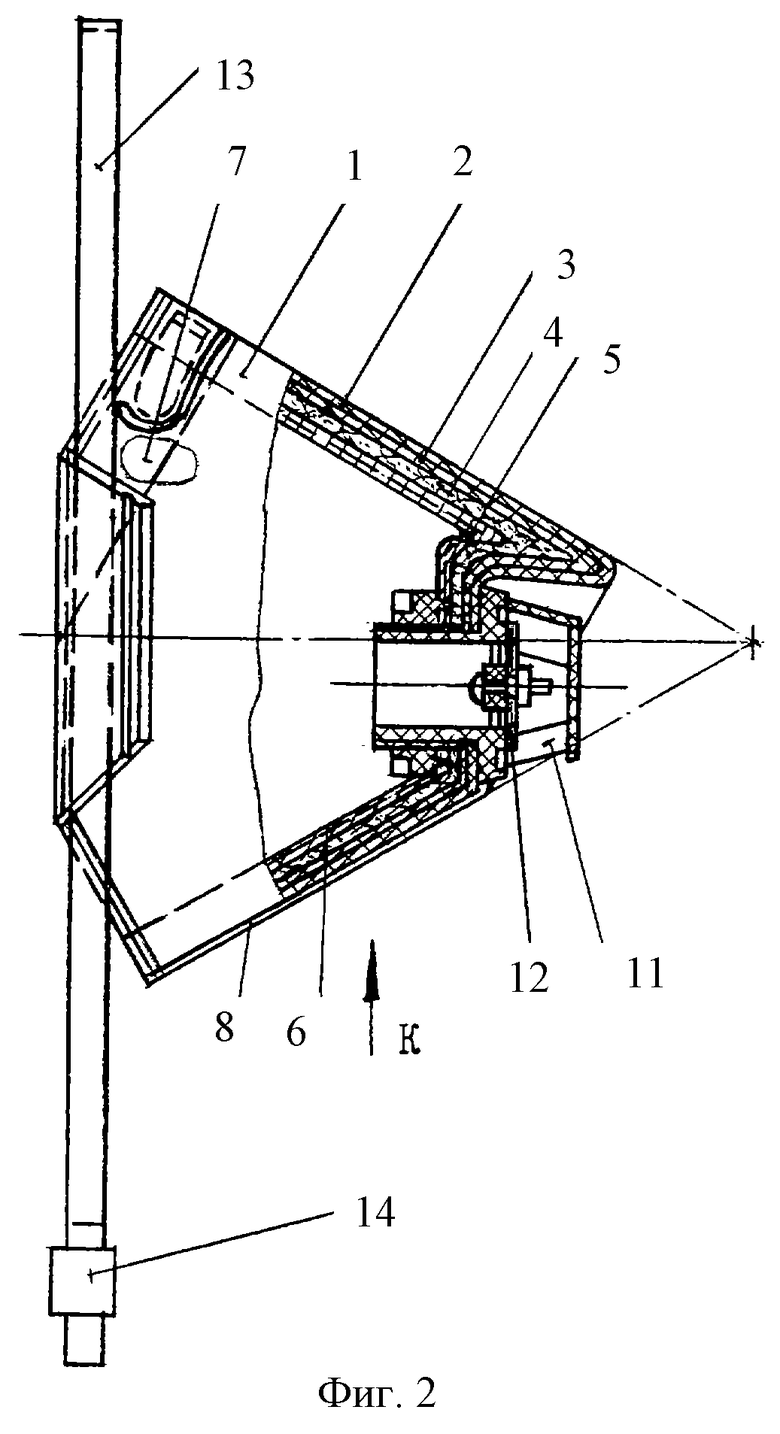

Фиг.2 - вид сбоку.

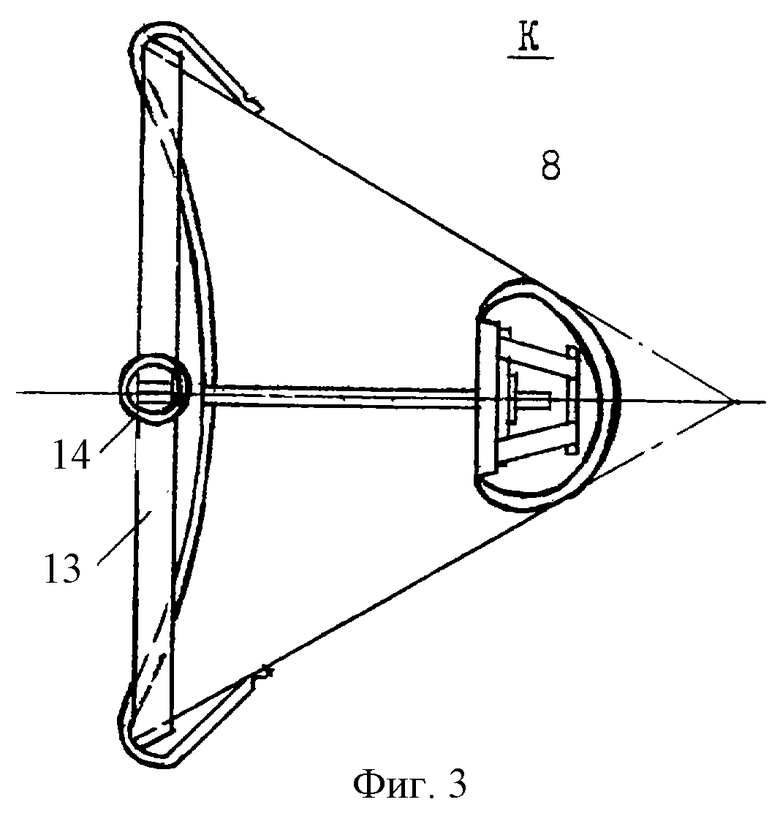

Фиг.3 - вид по стрелке К.

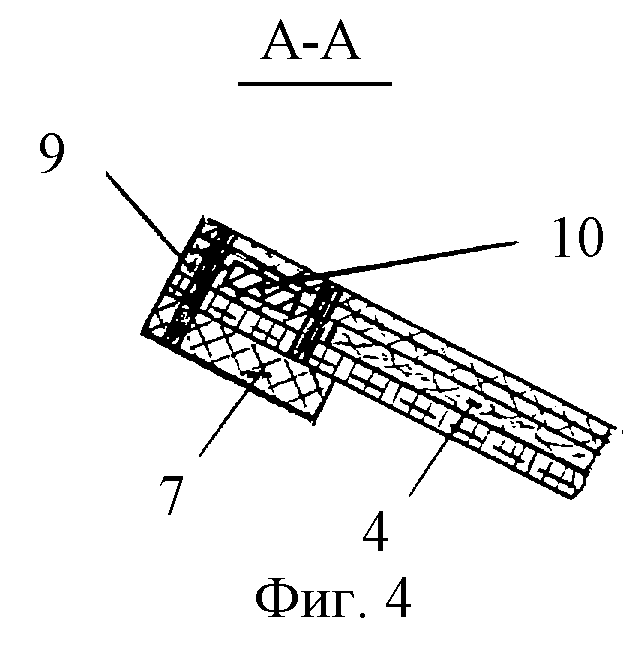

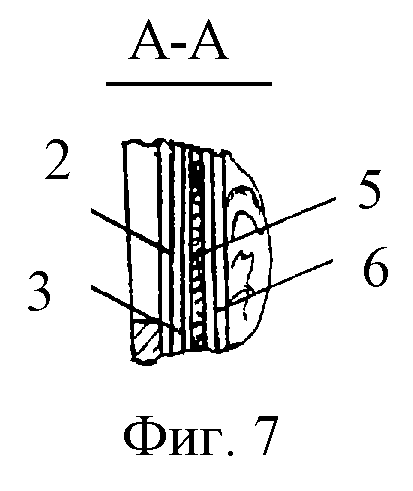

Фиг.4 - разрез А-А по обжимной носовой пластине.

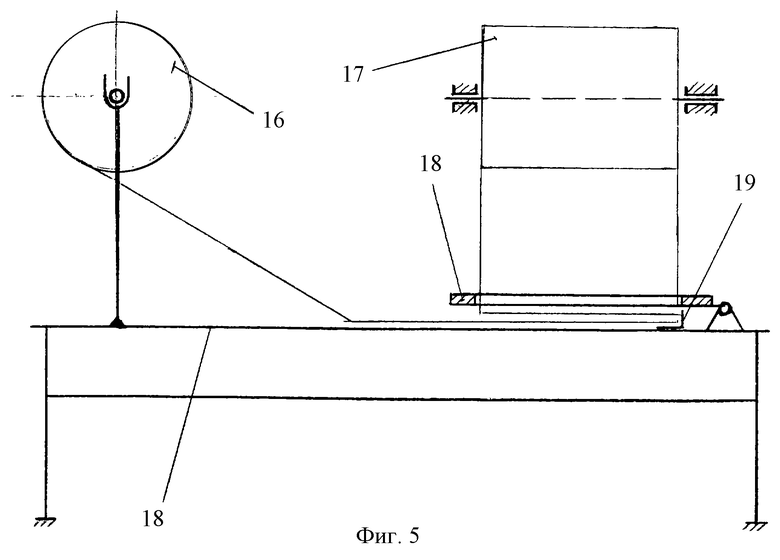

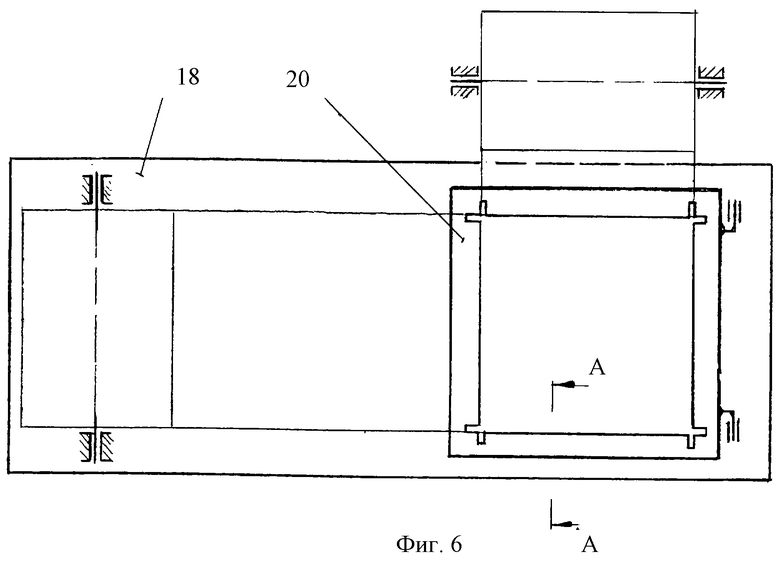

Фиг.5, 6, 7 - заготовка пакета квадратных листов фильтров из рулонов посредством специальной рамки.

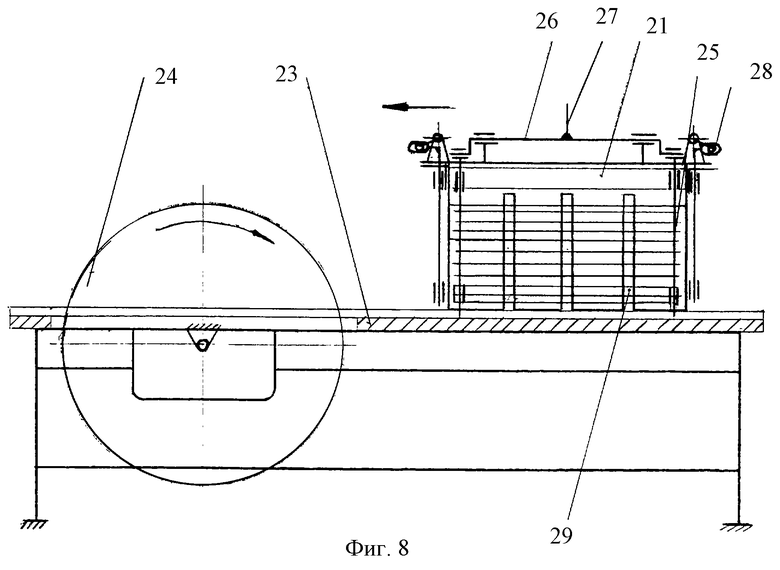

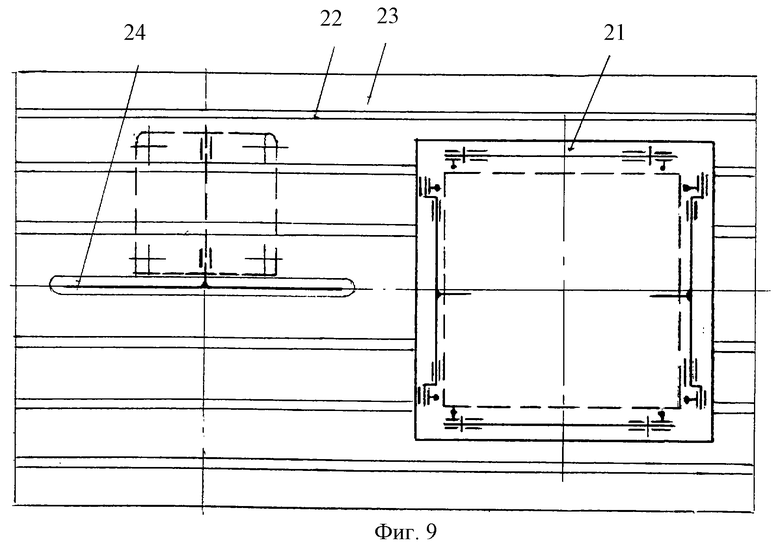

Фиг. 8, 9 - механизированная нарезка прямоугольных пакетов фильтров из квадратной стопы листов в кассете на столе с приводным дисковым швом.

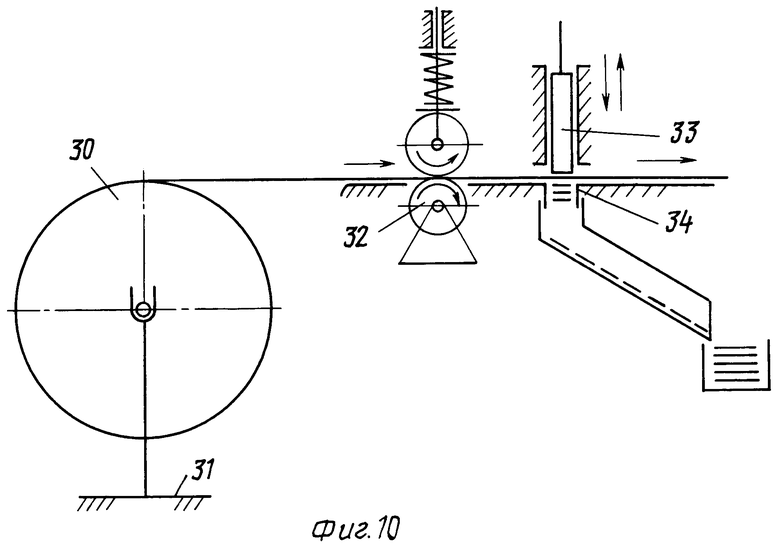

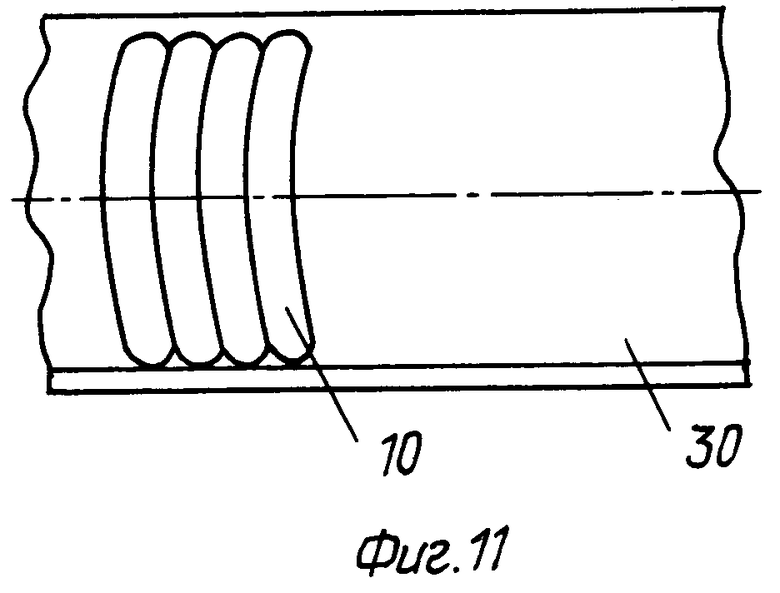

Фиг. 10, 11 - вырубка обжимных носовых пластин из лент на вырубном прессе.

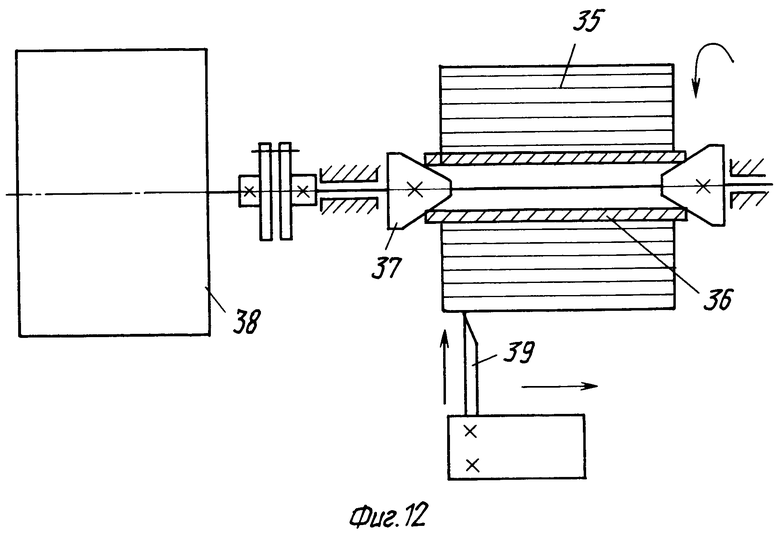

Фиг. 12 - механизированная нарезка лент для обтюраторов и лигатуры для фиксации обжимной носовой пластины из рулонного материала.

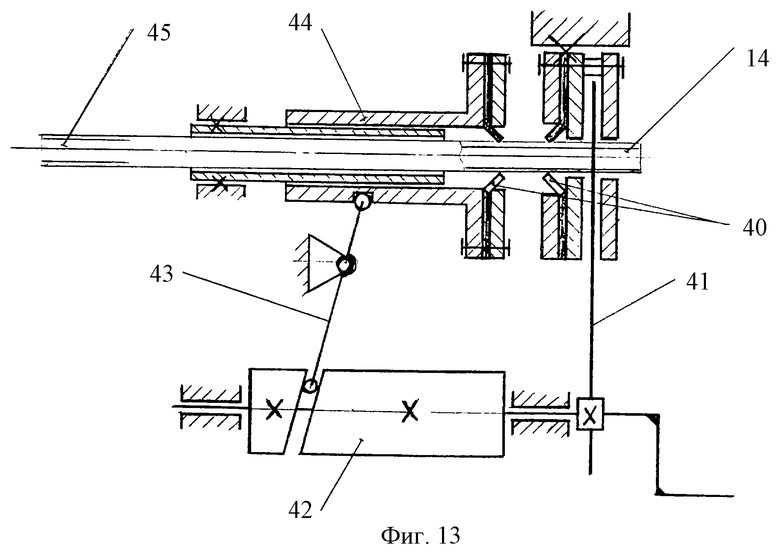

Фиг. 13 - механизированная нарезка регуляторов натяжения из поливинилхлоридной трубки.

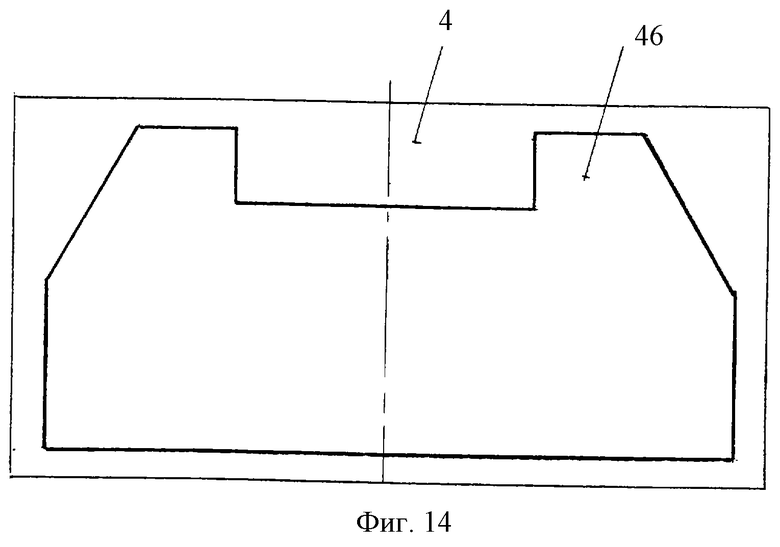

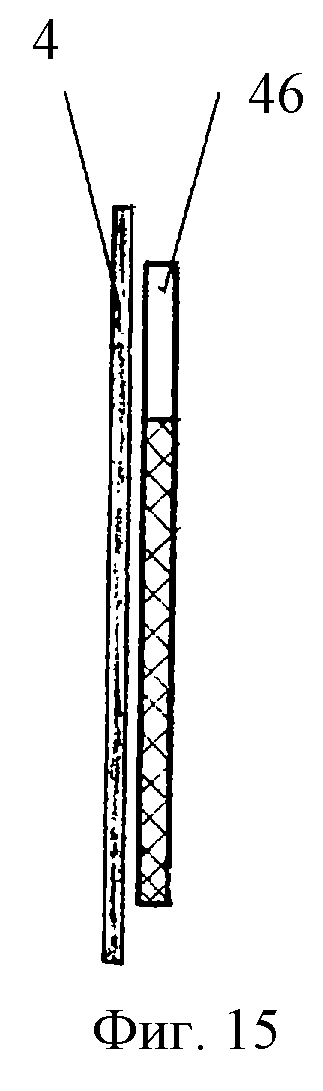

Фиг.14, 15 - нарезка угольных фильтров по шаблону.

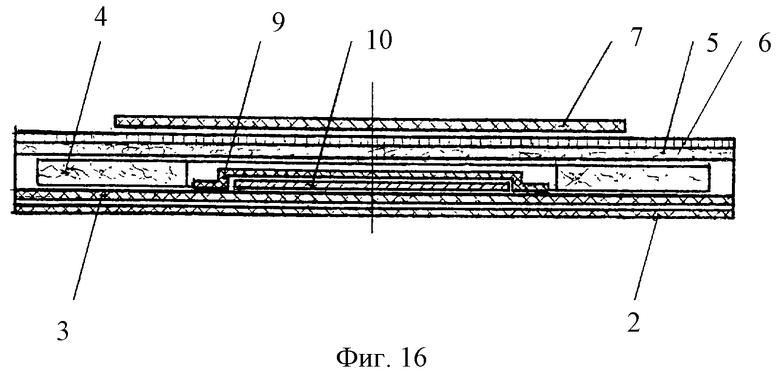

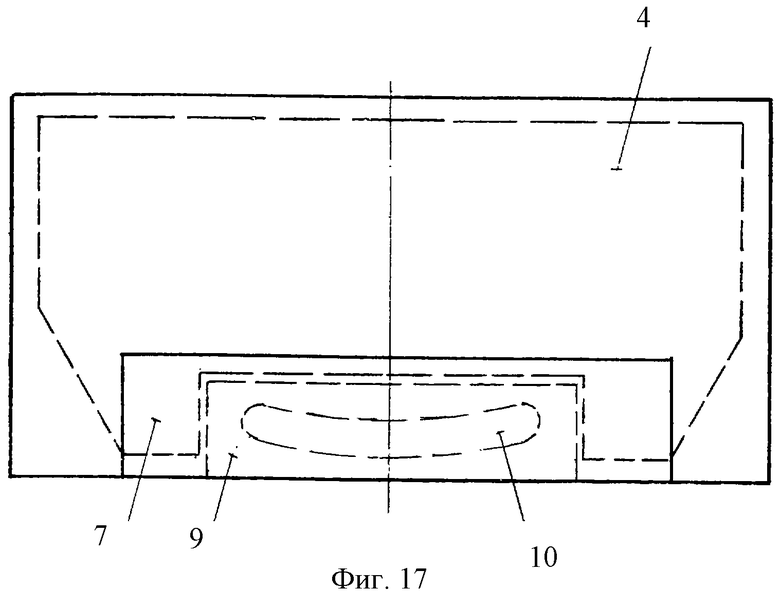

Фиг.16, 17 - доукомплектовка прямоугольного пакета фильтров угольным фильтром, лигатурой и обтюратором.

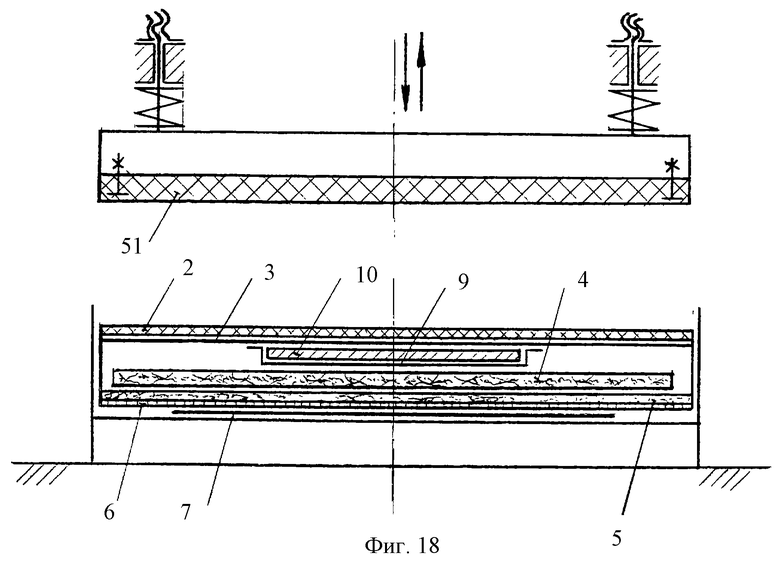

Фиг. 18, 19 - одновременная сварка прямоугольных пакетов фильтров по периметру и периметру обжимной носовой пластины на сварочном прессе.

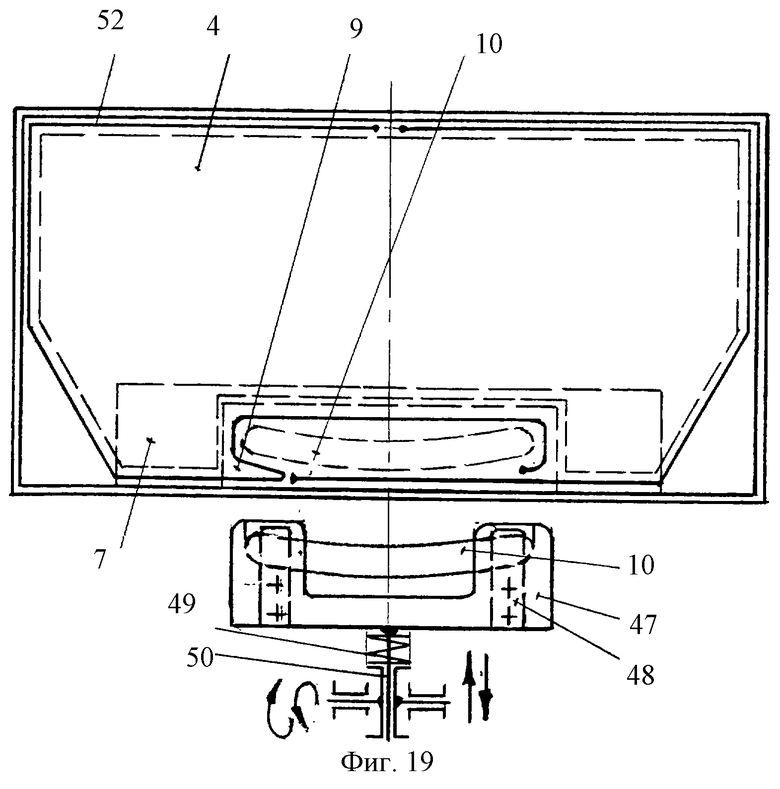

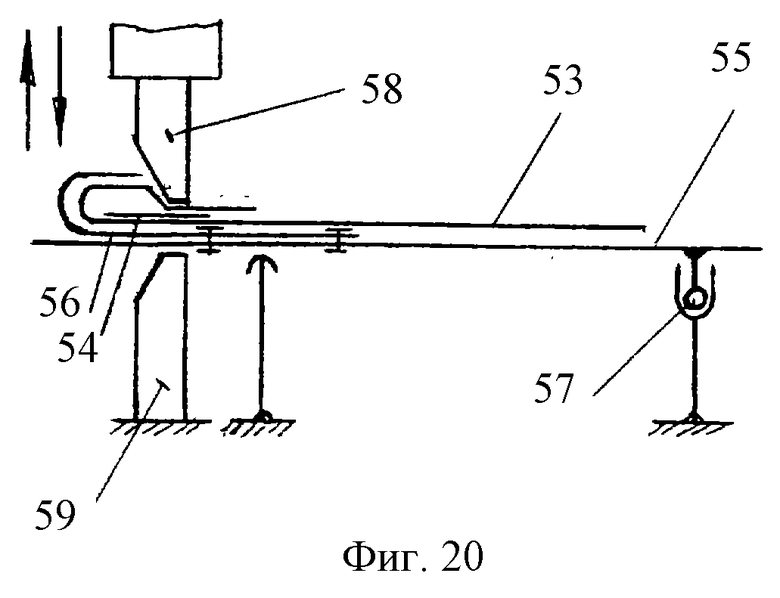

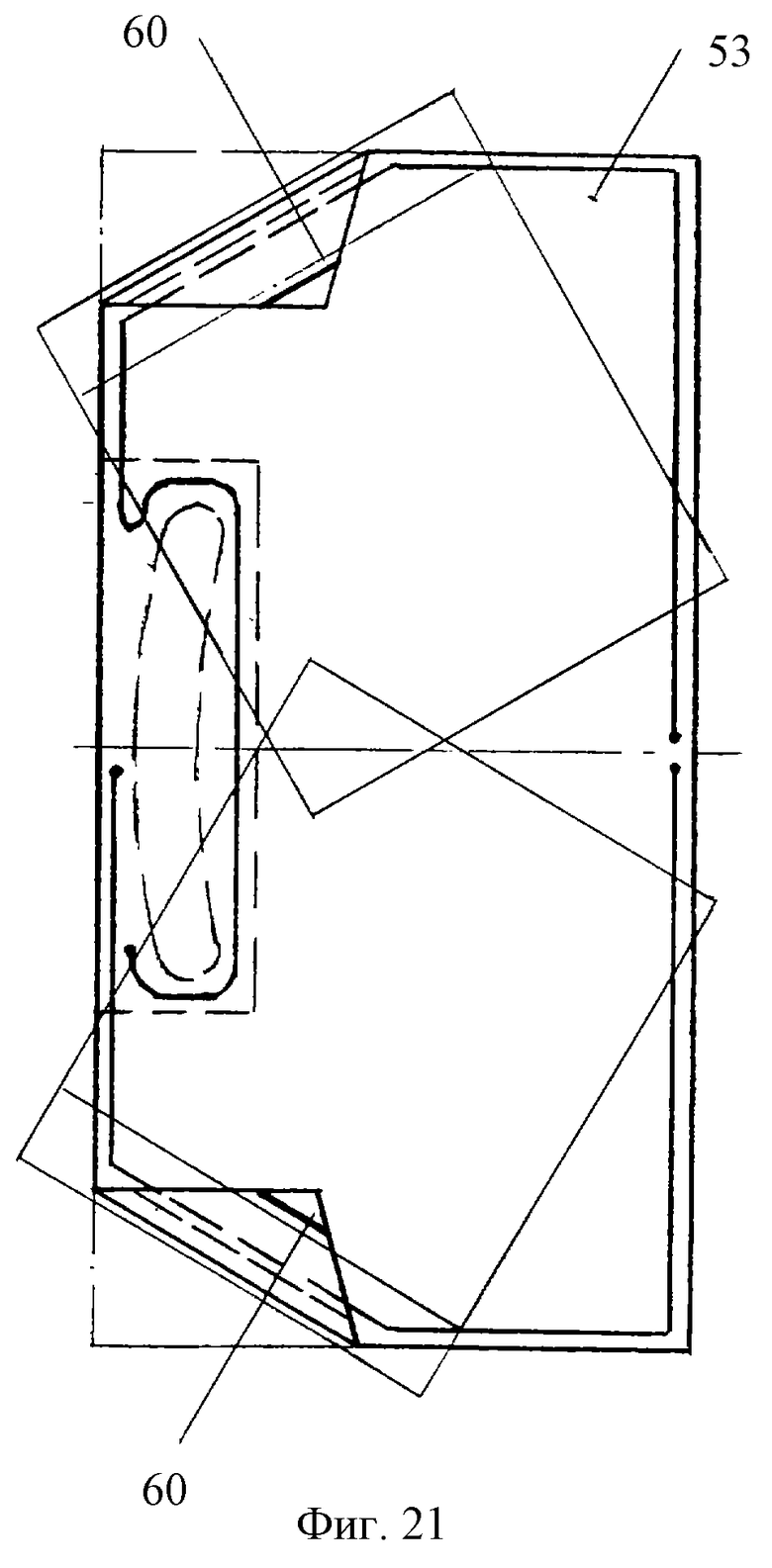

Фиг.20, 21 - сварка отворотов для крепления эластичной тесьмы на сварочном прессе в специальном приспособлении.

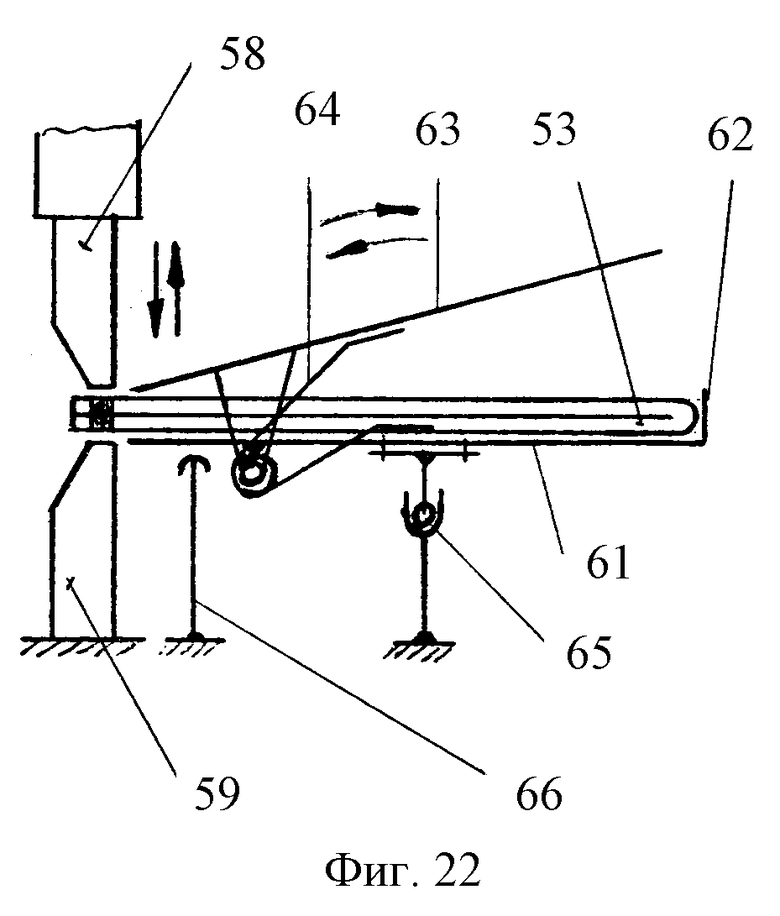

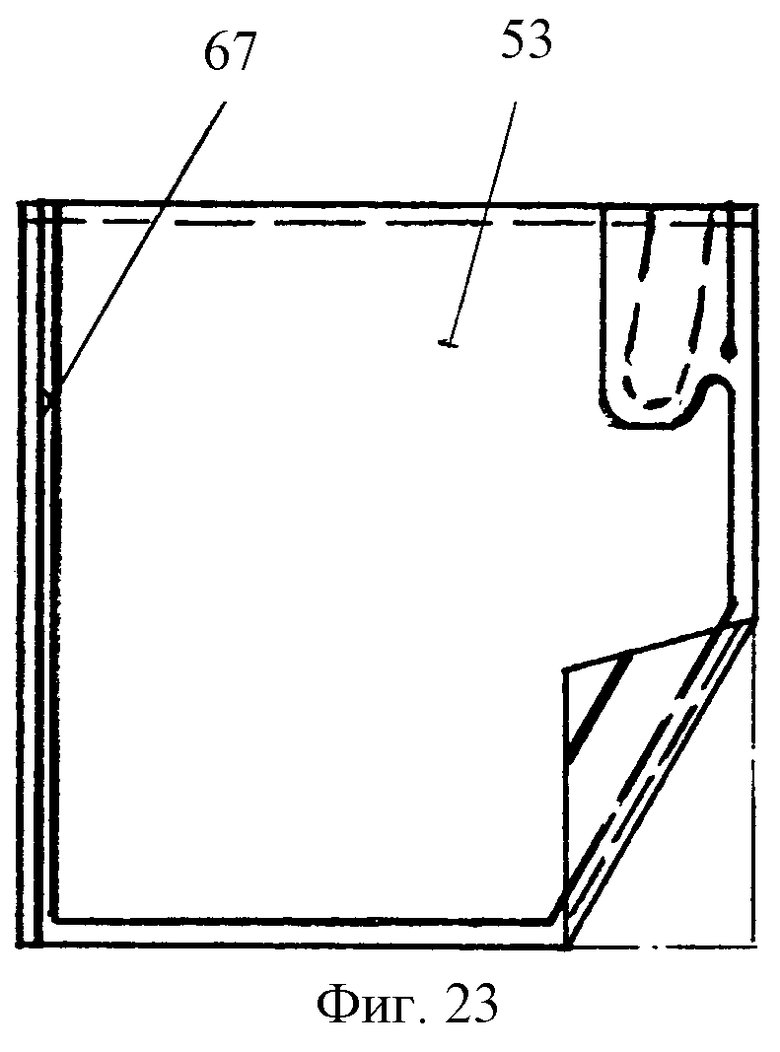

Фиг. 22, 23 - сварка формообразующего шва на сварочном прессе в специальном приспособлении.

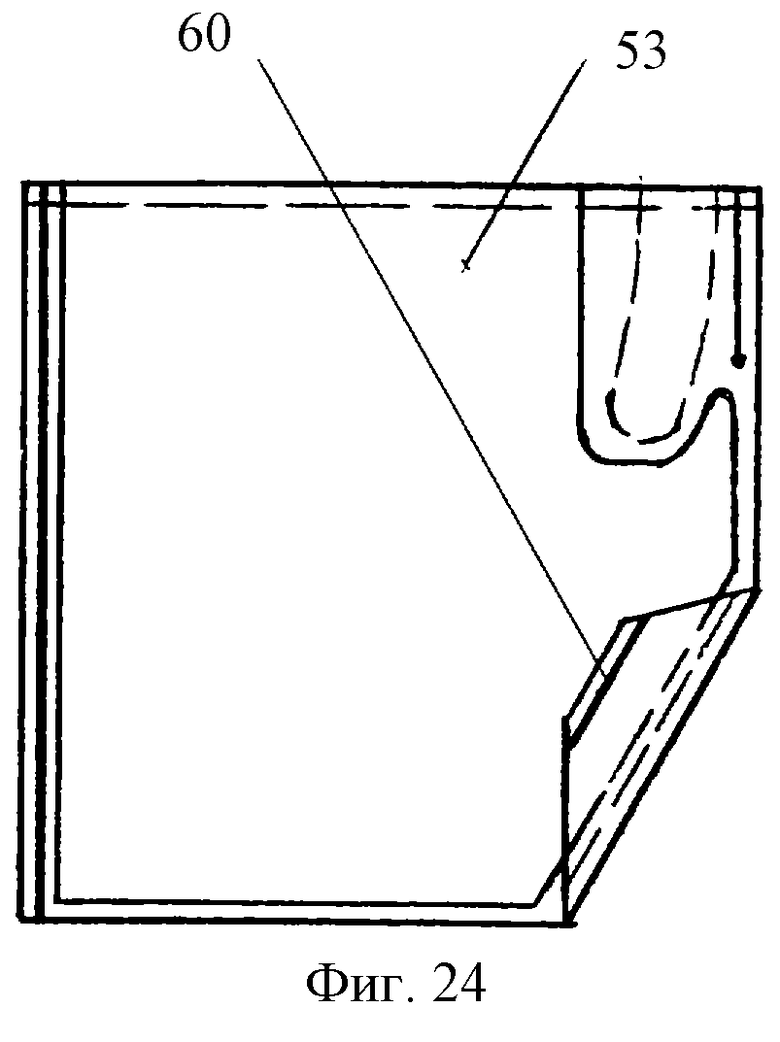

Фиг.24 - отрезка уголков отворотов под крепежный эластичный элемент.

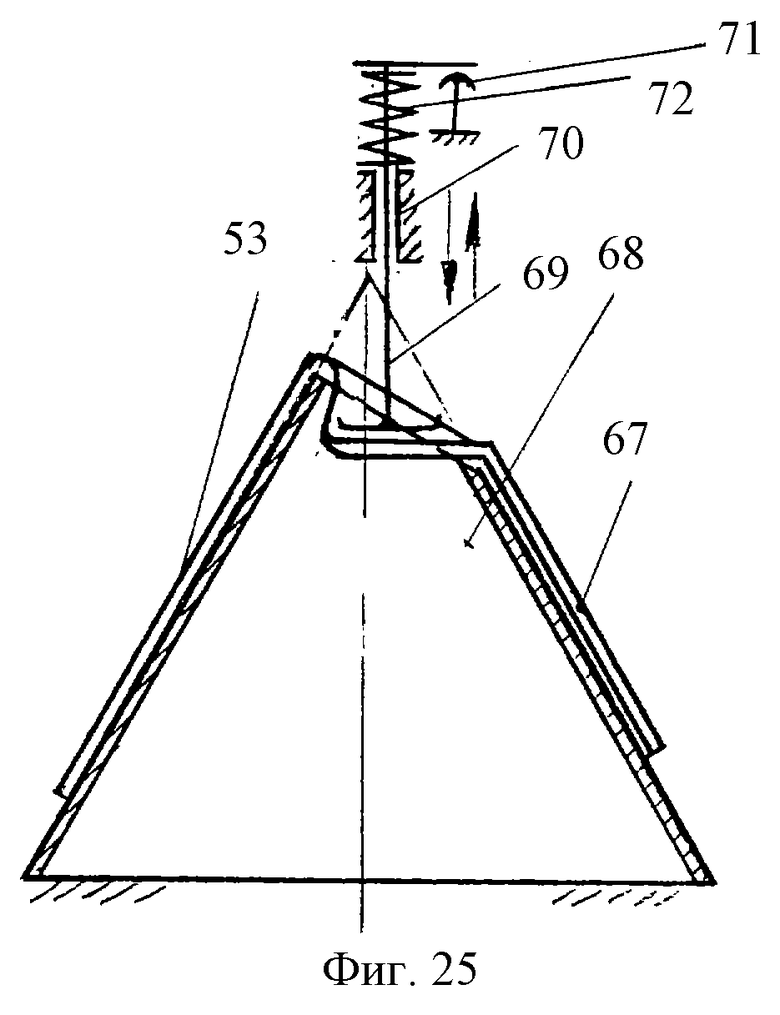

Фиг. 25 - придание изделию формы усеченного конуса на специальном приспособлении.

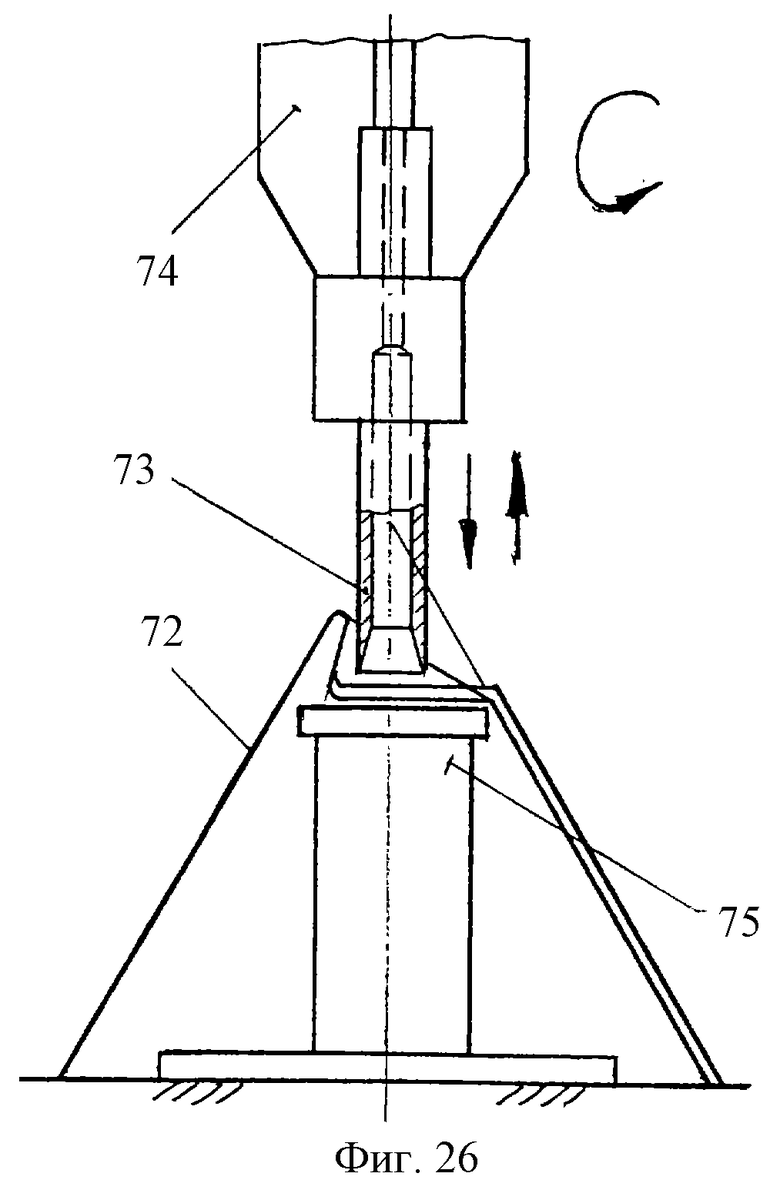

Фиг.26 - механизированная вырезка отверстия для клапана выдоха трубчатым сверлом.

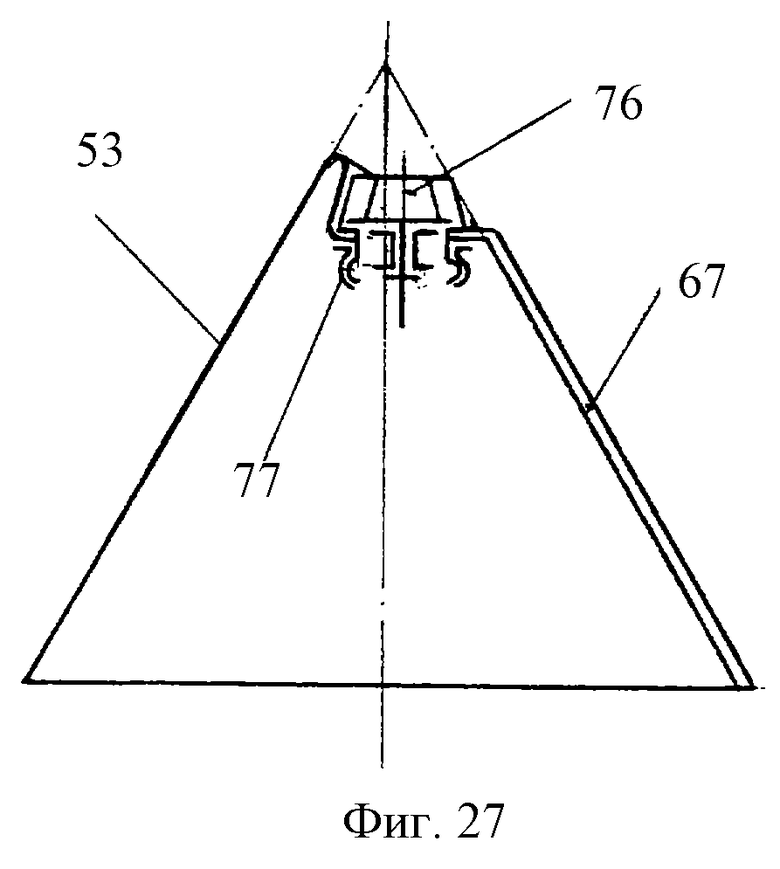

Фиг.27 - установка клапана выдоха.

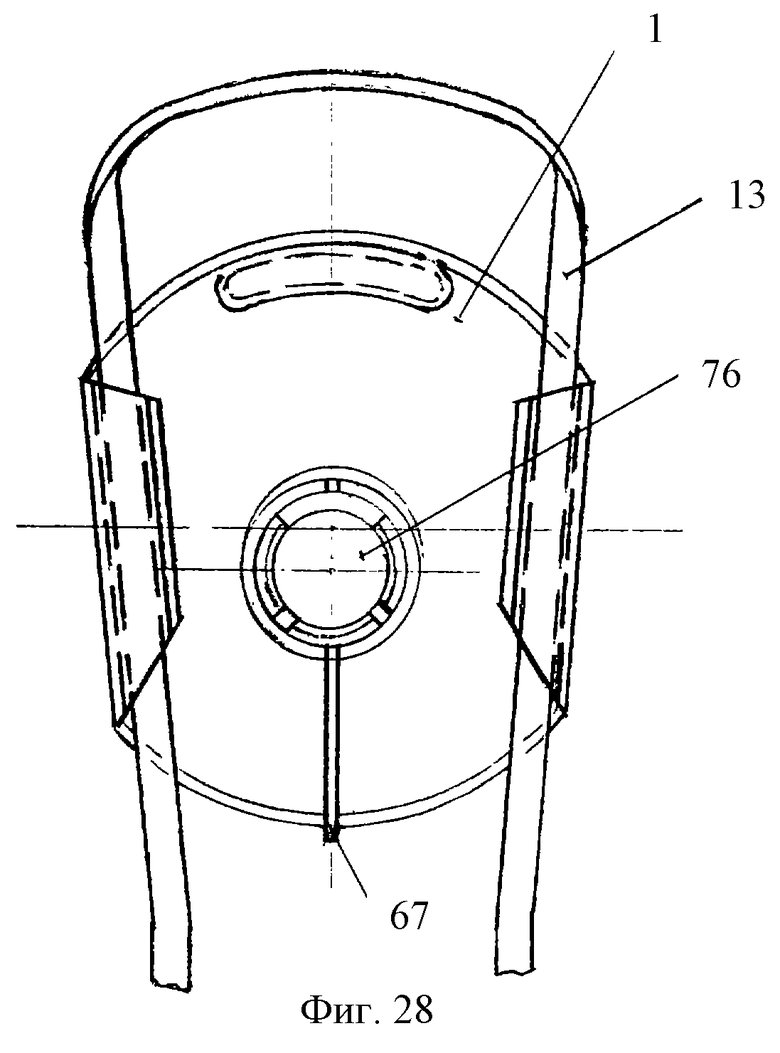

Фиг.28 - монтаж эластичной тесьмы на устройство.

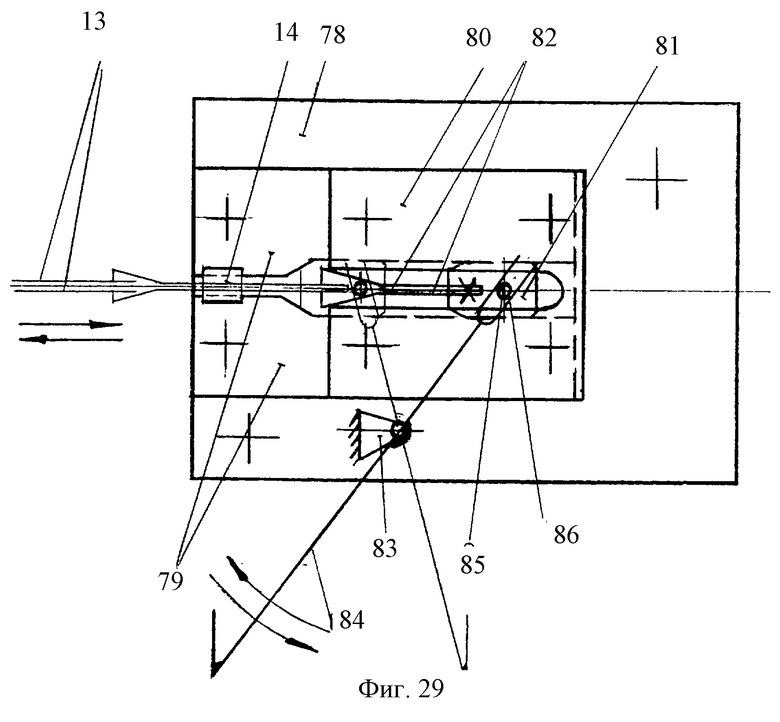

Фиг. 29 - установка регуляторов натяжения на эластичную тесьму в специальном приспособлении.

Маска 1 (фиг.1, 2, 3) состоит из наружного термосвариваемого ионообменного фильтра 2, нетканого полотна 3, угольного фильтра 4 в виде углеродного графитированного материала, например бусофита, внутреннего слоя 5, являющегося аэрозольным фильтром, на подложке 6 из лавсана, обтюратора 7 (фиг.2, 4) из нетканого полипропиленового полотна, расположенного напротив формообразующего шва 8 (фиг.2, 3). Между нетканым полотном 3 и лигатурой 9 (фиг. 4) заварена обжимная носовая пластина 10 (фиг.1, 4), расположенная также напротив формообразующего шва 8 (фиг.2). На усеченном основании конуса маски 1 (фиг. 1, 2, 3) установлен клапан выдоха 11, снабженный тонкой эластичной мембраной 12, при этом клапан выдоха 11 крепится к маске 1 посредством корпуса и гайки. В приваренные отвороты маски смонтирована эластичная тесьма 13 (фиг.1, 2, 3) таким образом, что ее концы выходят в сторону формообразующего шва 8. На концы тесьмы 13 установлен регулятор ее натяжения 14 (фиг.2, 3) в виде упругой втулки. Вся маска 1 сварена по периметру сплошным термическим швом 15 (фиг.1).

При эксплуатации устройства для защиты органов дыхания маска 1 надевается на лицо так, чтобы обжимная носовая пластина 10 находилась сверху, напротив переносицы, а нижний край маски охватывал подбородок. Далее обжимную носовую пластину 10 обжимают по форме переносицы, тем самым уплотняя в этой зоне полосу обтюрации, затем нижнюю ветвь эластичной тесьмы 13 надевают на шею, а верхнюю ветвь на затылок, отрегулировав их длину передвижением регулятора натяжения 14. После этого устройство готово для работы.

Конкретный пример изготовления устройства для защиты органов дыхания.

1. Заготовка пакетов квадратных листов фильтров из рулонов посредством специальной рамки (фиг.5, 6, 7).

Установку рулонов полотна на стойках производят таким образом, чтобы обеспечивалась заданная последовательность укладки слоев полотна в пакете: ионообменный фильтр 2, нетканое полотно 3, фильтр ФПП 5 на подложке 6 (фиг.7), причем, нетканое полотно 3 должно быть обращено к ионообменному фильтру 2 ворсистой стороной, а подложка б слоя ФПП 5 образовывать вторую наружную сторону пакета фильтров. Ленты рулонных материалов протягивают из рулонов 16 и 17 вдоль и поперек стола 18 до упора 19, накрывают поворотной рамкой 20 и вырезают по ней квадратные пакеты листов ножом (фиг.5, 6).

2. Механизированная нарезка прямоугольных пакетов фильтров из квадратной стопы листов в кассете на столе с приводным дисковым ножом (фиг.8 и 9).

Пакеты листов (до 20 шт.) укладывают в кассету 21, а кассету 21 устанавливают по пазам 22 (фиг.9) стола 23 (фиг.8 и 9). Стол 23 снабжен приводным дисковым ножом 24 (фиг.8 и 9). Кассета 21 снабжена штырями 25, которые могут вдвигаться в пазы 22 стола 23 или выдвигаться из них посредством поворота эксцентриковых валов 26 от рукояток 27. Штыри 25 имеют на верхних концах пазы 28, в которые входят эксцентрики валов 26. Кассета 21 имеет в двух взаимно перпендикулярных плоскостях пазы 29, через которые проходит дисковый нож 24. Приводят во вращение дисковый нож 24, подают на него кассету 21 по пазам 22 и разрезают стопу листов в двух взаимно перпендикулярных направлениях на прямоугольные пакеты фильтров.

3. Вырубка обжимных носовых пластин из лент на вырубном прессе (фиг.10 и 11).

Рулон алюминиевой ленты 30 устанавливают на стойку 31, конец ленты заправляют в машину. Станок включают. Лента захватывается подающими валками 32 и направляется под пуансон 33 и матрицу 34. Из ленты 30 (фиг.11) вырубают обжимные носовые пластины 10 (фиг.1).

4. Механизированная нарезка лент для обтюраторов и лигатуры для фиксации обжимной носовой пластины из рулонного материала (фиг.12).

Рулон 35 материала зажимают через втулку 36 на зажимных конусах 37 и приводят его во вращение от привода 38. Острым ножом 39 из рулона нарезают бухты ленты шириной 20 мм. Указанные ленты разрезают на куски полос для обтюраторов и лигатуры.

5. Механизированная нарезка регуляторов натяжения из поливинилхлоридной трубки (фиг.13).

Рабочие органы устройства для нарезки регуляторов натяжения из поливинилхлоридной трубки состоят из подающего механизма с захватами 40 и отрезного дискового эксцентрикового ножа 41. При этом винтовой кулачок 42 при вращении через поворотный рычаг 43 приводит в возвратно-поступательное движение ползушку 44 с захватами 40. Бухту трубки 45 укладывают в контейнер, конец трубки заправляют в подающий механизм устройства и приводят рабочие органы в движение. Нож 41 отрезает от трубки регуляторы натяжения 14 (фиг. 2). Регуляторы натяжения по 1000-1500 шт. периодически передают на операцию установки регуляторов натяжения.

6. Нарезка угольных фильтров по шаблону (фиг.14 и 15).

На полотно углеродного графитированного материала, например бусофита, накладывают шаблон 46 и ножом вырезают заготовки угольного фильтра 4. Полученными заготовками доукомплектовывают прямоугольный многослойный пакет фильтров.

7. Заготовка эластичной тесьмы.

Нарезку эластичной тесьмы осуществляют механизированным или ручным способом. Заготовленные отрезки эластичной тесьмы (900 мм) по 200-250 шт. периодически передают на операцию монтажа тесьмы.

8. Доукомплектовка прямоугольного многослойного пакета фильтров угольным фильтром, лигатурой и обтюратором (фиг.16 и фиг.17).

Прямоугольный многослойный пакет фильтров, содержащий последовательно ионообменный фильтр 2, нетканое полотно 3, которое обращено к ионообменному фильтру 2 ворсистой стороной, и аэрозольный фильтр ФПП 5 на лавсановой подложке 6, которая образует вторую наружную сторону пакета фильтров, поступает на доукомплектовку угольным фильтром, лигатурой под обжимную носовую пластину и обтюратором. Доукомплектовку производят следующим образом: с пакета фильтров снимают аэрозольный фильтр ФПП 5 на лавсановой подложке 6. На оставшуюся часть пакета со стороны нетканого полотна 3 укладывают угольный фильтр 4 таким образом, чтобы по периметру пакета оставалось поле одинаковой ширины, не занятое угольным фильтром, и лигатуру 9 в вырез фильтра 4. Затем на угольный фильтр 4 накладывают фильтр ФПП 5 подложкой 6 наружу, а на подложку 6 укладывают обтюратор 7 из полипропиленового полотна.

9. Одновременная сварка прямоугольных пакетов фильтров по периметру и периметру обжимной носовой пластины на сварочном прессе (фиг.18 и 19).

В нижнее рабочее гнездо пресса укладывают пакет фильтров таким образом, чтобы ионообменный фильтр 2 оказался сверху, а обтюратор 7 и аэрозольный фильтр ФПП 5 на лавсановой подложке 6 были внизу пакета. На поверхности гнезда укладки пакета фильтров имеется электрод из проволоки высокого омического сопротивления (например, нихром), изогнутый по периметру пакета и периметру сварки обжимной носовой пластины. В досылатель 47 закладывают обжимную носовую пластину 10 под пружинные зажимы 48. Затем с ближнего края приподнимают два верхних слоя пакета и поворотом досылателя 47 обжимную носовую пластину 10 укладывают на лигатуру 9, досылатель 47 выводят из зоны сварки посредством сжатия пружины 49 на штоке 50. Таким образом, обжимная носовая пластина 10 оказывается между нетканым полотном 3 и лигатурой 9. При включении пресса плита 51 прижимает пакет к электроду, на электрод подается электрическое напряжение и одновременно включается реле времени, которое дает команду на отключение тока электрода и реверс плиты 51 вверх. Режим сварки: ток электрода 9,5 А, время сварки 15-18 с, давление 100 кГ/см2. После сварки на пакете появляется термический шов 52. Сваренный пакет передается на другой пресс.

10. Сварка отворотов для крепления эластичной тесьмы на сварочном прессе в специальном приспособлении (фиг.20 и 21).

Отвороты загибают по наклонному шву пакета фильтров 53 в сторону ионообменного фильтра и вводят пакет фильтров в специальное поворотное зажимное приспособление. Для усиления механической прочности сварного шва может быть введена лигатура 54 из полипропиленового полотна в виде узкой полосы. Поворотное зажимное приспособление включает плиту 55 из термостойкого материала и скобу 56, отогнутую таким образом, что она обеспечивает одинаковую ширину канала под эластичный крепежный элемент. Поворотом плиты 55 в шарнире 57 пакет фильтров 53 вводят между двух электродов 58 и 59. В данной операции электрод 59 не нагревается, а служит в качестве упора. Электрод 58 нагрет постоянно. После включения пресса электрод 58 опускается и включается реле времени. Режим сварки: температура электрода 210-230oС, время сварки 15-18 с, давление 60 кГ/см2. После сварки реле времени дает команду на подъем верхнего электрода 58, пакет фильтров 53 выводят из зоны сварки, на пакете появляются отвороты, скрепленные термическими швами 60 (фиг.21).

11. Сварка формообразующего шва на сварочном прессе в специальном приспособлении (фиг.22 и 23).

Складывают прямоугольный пакет фильтров пополам по большей стороне пакета ионообменным фильтром наружу и заводят в зажимное приспособление таким образом, чтобы обжимная носовая пластина находилась у упора 62. Зажимное приспособление состоит из плиты 61 с упором 62, прижима 63, двух пружин 64, шарнира 65 и ограничителя 66. Зажимное приспособление с пакетом устанавливают на поворотные стойки сварочного пресса. Поворотом приспособления вокруг шарнира 65 до ограничителя 66 вводят пакет между двух электродов 58 и 59 постоянного нагрева и включают пресс. Электроды 58 и 59 смыкаются, зажимая пакет фильтров, включается реле времени. Режим сварки: температура электродов 210-230oС, время сварки 15-18 с, давление 60 кГ/см2. После сварки реле времени дает команду на подъем электрода 58, и изделие 53 выводится из зоны сварки. На нем появляется термический формообразующий шов 67, скрепляющий половины большой стороны пакета фильтров, противоположной той, где заварена обжимная носовая пластина.

12. Отрезка уголков отворотов под крепление эластичной тесьмы (фиг.24).

Отрезку уголков отворотов под крепление эластичной тесьмы производят ножницами вдоль сварного шва 60.

13. Придание изделию формы усеченного конуса на специальном приспособлении (фиг.25).

Изделие раскрывают и надевают на приспособление 68 в виде усеченного конуса таким образом, чтобы формообразующий шов 67 наложился на короткую образующую конуса 68. Затем перемещают подпружиненный пуансон 69 в направляющих 70 до упора 71, вершина конуса изделия вводится внутрь, далее пружина 72 выводит пуансон 69 из конуса приспособления и изделие 53 снимают. В результате этой операции изделие превращается в фильтрующую маску.

14. Механизированная вырезка отверстия для клапана выдоха (фиг.26).

Отверстие для клапана выдоха вырезают посредством трубчатого сверла 73, закрепленного в патроне 74 сверлильного станка. Маску 53, изготовленную по операции 13, устанавливают на опору 75, закрепленную на столе станка. Сверло 73 приводят во вращение и подают на изделие 53, опирающееся на опору 75. Вырезается отверстие под клапан выдоха.

15. Установка клапана выдоха (фиг.27).

Клапан выдоха 76 вставляют в вырезанное отверстие маски 53 и крепят с внутренней стороны гайкой 77.

16. Монтаж эластичной тесьмы на маску (фиг.28).

Конец эластичной тесьмы 13 заправляют в ушко специальной иглы и с ее помощью протягивают тесьму через отвороты маски 1 таким образом, чтобы концы тесьмы 13 находились со стороны формообразующего шва 67, а тесьма не имела скруток.

17. Установка регулятора натяжения на эластичную тесьму в специальном приспособлении (фиг.29).

Приспособление для установки регулятора натяжения на эластичную тесьму состоит из плиты 78, которая крепится к столу, направляющих 79, установленных на плите 78 напротив друг друга, планки 80 с упором, ползушки 81, пружинных захватов 82. Ползушка 81 с захватами 82 может перемещаться возвратно-поступательно по направляющим 79 от поворотного вокруг оси 83 рычага 84, перемещающего ползушку 81 через штифт 85 вилкой 86. В паз приспособления закладывают регулятор натяжения 14, пропускают через его отверстие пружинные захваты 82, между захватами помещают концы эластичной тесьмы 13 и поворотом рычага 84 приспособления протягивают их через регулятор натяжения. Вынимают тесьму с регулятором натяжения из приспособления.

Предложенное техническое решение позволит наладить выпуск устройства для защиты органов дыхания от трупного запаха, которое может быть использовано при ликвидации последствий аварий и катастроф, связанных с человеческими жертвами, в моргах, при эксгумации и т. д.

Предложенное устройство обладает повышенной сорбционной емкостью, повышенной герметичностью полосе обтюрации и пониженным сопротивлением дыханию, что особенно важно при использовании его в экстремальных ситуациях. Проведенные испытания устройства подтвердили его высокую эффективность при защите от трупного запаха.

Источники информации

1. Пат. 2128069 РФ, МКИ 6 А 62 В 7/10, 1999 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2003 |

|

RU2250120C2 |

| РЕСПИРАТОР | 1995 |

|

RU2090225C1 |

| РЕСПИРАТОР | 1994 |

|

RU2101050C1 |

| ТЕПЛОЗАЩИТНЫЙ ШЛЕМ-МАСКА | 1993 |

|

RU2106101C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОМПРЕССИОННЫХ СВОЙСТВ ИЗДЕЛИЙ ИЗ УПРУГОЭЛАСТИЧНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2212033C2 |

| СРЕДСТВО СПАСЕНИЯ НА ВОДЕ "ПОПЛАВОК НИКУЛИНА" | 1995 |

|

RU2112693C1 |

| ПОЛУМАСКА ФИЛЬТРУЮЩАЯ ДЛЯ ЗАЩИТЫ ОТ АЭРОЗОЛЕЙ И ПЫЛИ | 2013 |

|

RU2550329C2 |

| ОБЛЕГЧЕННОЕ ЗАЩИТНОЕ ДЫХАТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2321436C2 |

| ТЕРМОХИМИЧЕСКАЯ МЕДИЦИНСКАЯ ГРЕЛКА | 1995 |

|

RU2103959C1 |

| МЯГКИЙ РЕСПИРАТОР И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2128069C1 |

Устройство для защиты органов дыхания и способ для его изготовления относятся к созданию средств индивидуальной защиты органов дыхания от вредных веществ в виде аэрозолей и газов, преимущественно, от трупного запаха и могут быть использованы при ликвидации последствий аварий и катастроф с человеческими жертвами, в моргах, при эксгумации и т.д. Устройство содержит многослойную маску с формообразующим швом и отворотами для крепежного элемента, обтюратор, обжимную носовую пластину. Маска имеет форму усеченного конуса. Наружный слой маски является термосвариваемым ионообменньм фильтром, содержащим 16-20% лавсановых волокон и 80-84% ионообменных волокон с основными и кислотными свойствами в соотношении 1:1. Второй слой представляет собой нетканое полотно, содержащее 65-70% волокон лавсана и 30-35% волокон полипропилена. Третий слой - углеродный графитированный материал с содержанием углерода 98-99%, имеющий трикотажное плетение. Внутренний слой - аэрозольный фильтр, несущий электростатический заряд. Ленточный обтюратор из нетканого полипропиленового полотна расположен у нижнего основания усеченного конуса маски напротив и симметрично ее формообразующего шва. Обжимная носовая пластина выполнена цельной и размещена под обтюратором между слоями маски напротив и симметрично формообразующего шва. В усеченное основание конуса маски встроен клапан выдоха, снабженный тонкой эластичной мембраной, а эластичный крепежный элемент выполнен цельным, заправлен в отвороты углов маски концами в сторону формообразующего шва и имеет регулятор натяжения в виде упругой втулки. Также предложен способ изготовления данного устройства. Данное устройство и способ его изготовления обеспечивают повышенную герметичность по полосе обтюрации, повышают качество изделия, что позволяет применять данное устройство для защиты органов дыхания от трупного запаха. 2 с. и 7 з.п.ф-лы, 29 ил.

| МЯГКИЙ РЕСПИРАТОР И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2128069C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-(2-ХЛОРПРОПИОНИЛ)АМИНО-4-МЕТИЛ-2-МЕТОКСИКАРБОНИЛТИОФЕНА | 2011 |

|

RU2471792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУМАСКИ РЕСПИРАТОРА | 1997 |

|

RU2118902C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СКЛАДЧАТОГО ФИЛЬТРА ПРОТИВОПЫЛЕВОГО РЕСПИРАТОРА | 1992 |

|

RU2031668C1 |

| Способ формования фильтрующей полумаски | 1981 |

|

SU1041122A1 |

Авторы

Даты

2003-04-20—Публикация

2001-06-25—Подача