Изобретение относится к лакокрасочным материалам, а именно к грунтовочным водно-дисперсионным композициям, предназначенным для защиты от коррозии металлических поверхностей, эксплуатируемых в атмосферных условиях.

Известен состав антикоррозионной водно-дисперсионной грунтовки, включающий синтетический латекс, поверхностно-активное вещество, ортофосфорную кислоту, оксиэтилцеллюлозу, пигмент красный железоокисный, пигмент цинкжелезофосфатный, полифосфат натрия, воду в количестве (авторское свидетельство 2063409, С 09 D 109/08, 5/12) (мас.%):

Бутадиенстирольный латекс БС-65 (50%) - 30-50

Полиоксиэтиленовый эфир алкилфенола ОП-10 или ОП-7 - 0,5-5,0

Пигмент красный железоокисный - 3-10

Кислота ортофосфорная - 0,4-1,5

Оксиэтилцеллюлоза - 0,05-0,2

Полифосфат натрия - 0,1-0,3

Пигмент цинкжелезофосфатный - 1-30

Вода - Остальное

Данная грунтовка является недостаточно водостойкой.

Известен состав, используемый в качестве грунт-преобразователя ржавчины Э-ВА-01 ГИСИ (ТУ 81-05121-78), представляющий собой грубодисперсную поливинилацетатную пластифицированную дисперсию с добавкой ортофосфорной кислоты, калия железосинеродистого, калия железистосинеродистого, ОП-10 или ОП-7, этилсиликата-32 или этилсиликата-40 и воды. Недостатком данного состава является низкая адгезия пленки к ржавому металлу, недостаточная эластичность пленки.

Наиболее близок к заявленному изобретению по совокупности признаков грунт-преобразователь ВА-0112 (ТУ 6-10-1234-79 "Грунтовка ВД-ВА-0112"; Ю.С. Козлов, O.K. Кузнецов, А.Ф. Тельнов. Очистка изделий в машиностроении. - М.: Машиностроение, 1982, с.53), состоящий из двух компонентов: основы и отвердителя. Основа состоит из следующих компонентов ( мас.%):

Эмульсия поливинилацетатная, пластифицированная, грубодисперсная - 67

Окись хрома - 6,7

Окись алюминия - 6,7

Пигмент красный железоокисный - 6,15

Вода - 15,45

Отвердителем является 85%-ная ортофосфорная кислота, которая вводится в основу перед применением в соотношении основа: ортофосфорная кислота=100:3.

Данный грунт-преобразователь нетоксичен, наносится на поверхность черных металлов с толщиной продуктов коррозии до 100 мкм.

Недостатком этого состава является низкая адгезия к металлу и недостаточная водостойкость покрытия.

Технической задачей изобретения является повышение физико-механических антикоррозионных свойств покрытия.

Технический результат достигается тем, что водно-дисперсионный грунт-преобразователь ржавчины, включающий синтетический латекс, сложные эфиры спиртов и дикарбоновых кислот (дибутилфталат, диоктилфталат и т.п.), окись хрома, красный железоокисный пигмент, слюду, воду и ортофосфорную кислоту, отличающийся тем, что в качестве пленкообразователя он содержит латекс винилхлорида с винилиденхлоридом и малеиновой кислотой ВДВХМк-65Е-ВДК и дополнительно в качестве поверхностно-активного вещества - полиоксиэтиленовый эфир алкилфенола ОП-10 или ОП-7; в качестве пеногасителя - полиметилсилоксановую жидкость ПМС-100, или ПМС-200 или ПМС-200А; в качестве дополнительных пленкообразователей - синтетический каучук олигопипериленовый СКОП, представляющий собой раствор олигопиперилен(-изопрен-амилен-)ового каучука в димер-тримерной фракции с добавлением нефраса или уайт-спирита, и эпоксидно-диановую смолу, например ЭД-20, в качестве загустителя - эфиры целлюлозы (натрий-карбоксиметилцеллюлоза, оксиэтилцеллюлоза и т.п.); в качестве коалесцента - уайт-спирит, при следующем соотношении компонентов (мас.ч.):

Эфир целлюлозы (натрий-карбоксиметилцеллюлоза, оксиэтилцеллюлоза и т.п.) - 0,4-0,8

Латекс сополимера винилхлорида с винилиденхлоридом и малеиновой кислотой ВДВХМк-65Е-ВДК - 45-70

Полиоксиэтиленовый эфир алкилфенола ОП-10 или ОП-7 - 0,01-2,5

Слюда - 3-10

Окись хрома - 3-10

Пигмент красный железоокисный - 3-10

Синтетический каучук олигопипериленовый (СКОП) - 1-7

Уайт-спирит - 0,5-2,5

Эпоксидно-диановая смола - 0,5-5

Полиметилсилоксановая жидкость или ПМС-200Д - 0,1-0,3

Сложные эфиры спиртов и дикарбоновых кислот (дибутилфталат, диоктилфталат и т.п.) - 0,5-1,5

Ортофосфорная кислота - 2-3

Вода - 10-30

В предлагаемой формулой изобретения рецептуре Ортофосфорная кислота является модификатором ржавчины и вводится в состав грунт-преобразователя перед применением в соотношении грунт-преобразователь: ортофосфорная кислота= 100: 3 или 100:2 (мас.ч.); слюда является наполнителем; окись хрома и пигмент красный железоокисный выполняют роль антикоррозионных пигментов; сложные эфиры спиртов и дикарбоновых кислот - пластификаторы.

Предложенный состав отличается от прототипа тем, что содержит в качестве пленкообразователя, улучшающего водостойкость покрытия, латекс сополимера винилхлорида с винилиденхлоридом и малеиновой кислотой ВДВХМк-65Е-ВДК, представляющий собой продукт совместной эмульсионной полимеризации смеси мономеров с массовой долей винилхлорида 33-35; винилиденхлорида 65-67 и малеиновой кислоты 1-2. В качестве дополнительных пленкообразователей, улучшающих химстойкость покрытия, адгезию к металлу и ударную прочность, используются синтетический каучук олигопипериленовый СКОП, представляющий собой раствор олигомера пиперилена в димер-тримерной фракции, с добавлением нефраса или уайт-спирита, и эпоксидно-диановая смола, например ЭД-20. В качестве загустителя, обеспечивающего стабильность грунта при хранении, используются эфиры целлюлозы (натрий-карбоксиметилцеллюлоза, оксиэтилцеллюлоза и т.п.), в качестве пеногасителя - полиметилсилоксановая жидкость ПМС-100, или ПМС-200, или ПМС-200А, представляющие собой смесь полимеров линейной и разветвленной структуры; в качестве коалесцента - уайт-спирит; в качестве эмульгатора, снижающего поверхностное натяжение воды и способствующего эффективному перетиру пигментной пасты, используется полиоксиэтиленовый эфир алкилфенола ОП-7 или ОП-10, представляющий собой моно - и диалкилфениловый эфир полиэтиленгликоля на основе полимердистиллята формулы

СnН2n+1С6Н4O(С2Н4O)mН,

где n=8-10,а m=6-7 для ОП-7 и m=10-12 для ОП-10...

Грунт-преобразователь готовят по следующей технологии.

1. Приготовление полуфабриката

Приготовление полуфабриката производится путем растворения эфиров целлюлозы в воде при температуре 35oС в течение 1,5 часа и смешении полученного гидролизата со следующими компонентами: полиоксиэтиленовым эфиром алкил фенола (вспомогательным веществом ОП-7 или ОП-10); полиметилсилоксановой жидкостью (ПМС); уайт-спиритом; синтетическим каучуком олигопипериленовым.

2. Приготовление пигментной пасты

Приготовление пигментной пасты проводят путем смешения полуфабриката с сухими компонентами краски (наполнителями и пигментами) и эпоксидно-диановой смолой и последующим диспергированием полученной смеси на бисерной мельнице до достижения степени перетира по "Клину" не более 30 мкм.

3. Пластификация латекса ВДВХМк-65Е-ВДК

Пластификация латекса осуществляется путем перемешивания пластификатора с латексом при температуре 35-40oС.

4. Приготовление грунт-преобразователя

Изготовление грунт-преобразователя осуществляется путем смешения пигментной пасты с пластифицированным латексом в течение 30 минут.

Перед использованием в грунт-преобразователь добавляют ортофосфорную кислоту в соотношении 100:3 (мас.ч.). После этого готовый грунт-преобразователь можно наносить на поверхность покрытую прочнодержащейся ржавчиной толщиной не более 100 мкм.

Пример

Для приготовления полуфабриката 0,4 мас.ч. натрий - карбоксиметилцеллюлозы вводят в 17,28 мас.ч. воды и перемешивают в течение 1,5 часа при температуре 40oС; после чего обогрев отключают и загружают последовательно вспомогательное вещество ОП-10-0,02 мас.ч.; жидкость ПМС-0,1 мас.ч.; уайт-спирит -1,0 вес.ч.; СКОП - 6,0 мас.ч. и перемешивают до однородности в течение 0,5 часа.

Получение пигментной пасты осуществляется смешением 24,8 маc.ч. полуфабриката и 6,0 мас.ч. слюды, 6,0 мас.ч. окиси хрома, 5,0 мас.ч. пигмента красного железоокисного, 0,5 мас.ч. эпоксидно-диановой смолы и последующим диспергированием пигментной пасты в бисерной мельнице в течение 20 минут.

Пластификация латекса проводится путем введения в 57 мас.ч. 50%-ного латекса (кислого) сополимера винилхлорида, винилиденхлорида и малеиновой кислоты ВДВХМк-65Е-ВДК 0,7 мас.ч. дибутилфталата и перемешивания при температуре 35-40oС в течение 3,0 часов.

Получение грунт-преобразователя осуществляется путем смешения 57,7 мас. ч. пластифицированного латекса и 42,3 мас.ч. пигментной пасты.

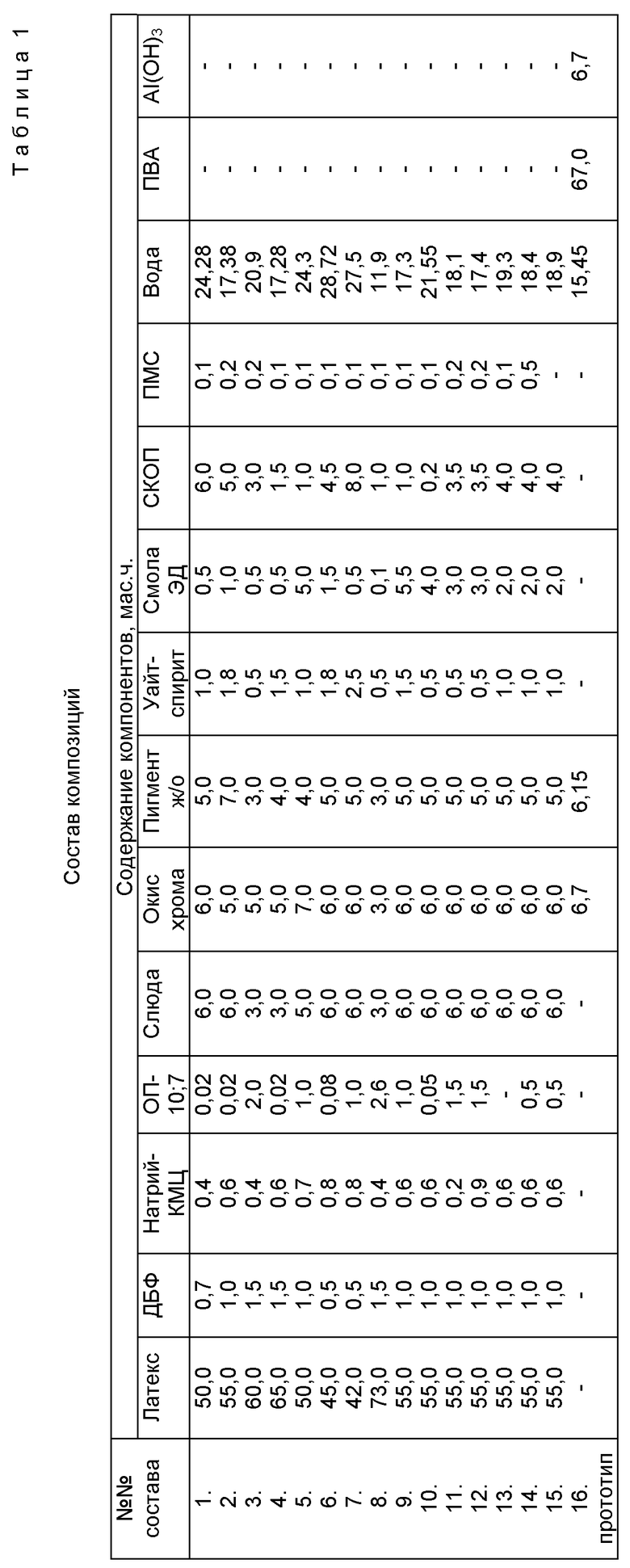

Технология приготовления грунт-преобразователя ржавчины во всех примерах аналогична. Соотношение компонентов в других примерах приведено в таблице 1. Для сравнительных испытаний использовали состав известной грунтовки по прототипу (состав 16).

При подготовке образцов для испытаний, во всех примерах, использовали образцы из прокорродировавшей стали марки КП толщиной 0,8-0,9 мм, размером 70•150 мм. Толщина продуктов коррозии на пластинах не превышала 100 мкм и колебалась от 60 до 90 мкм. Перед нанесением грунт-преобразователя ржавчины ржавые пластинки очищались от рыхлой и пластовой ржавчины с помощью металлической щетки и обезжиривались уайт-спиритом.

Грунт-преобразователь ржавчины перед применением смешивали с 85%-ной ортофосфорной кислотой в соотношении 100:3. Выдерживали в течение не менее 30 минут и разводили водой до необходимой вязкости для нанесения кистью или краскопультом. После выдержки образцов в течение 48 часов их испытывали.

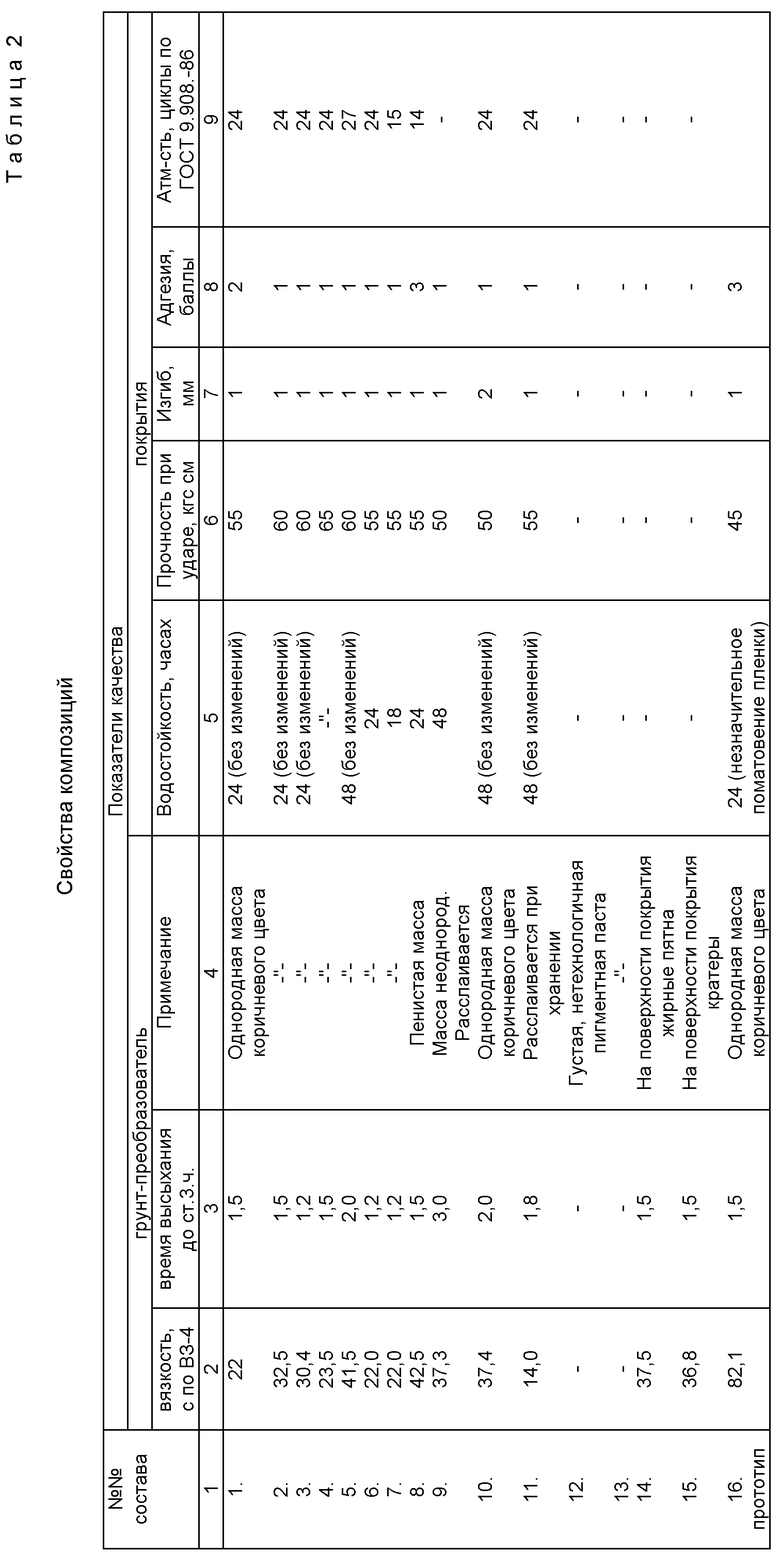

Физико-механические свойства покрытия оценивали по следующим показателям: водостойкость, прочность пленки при ударе, испытания на изгиб, адгезия, атмосферостойкость.

Результаты испытаний сведены в таблицу 2.

В таблице 1 в составах 1-6 содержание компонентов соответствует интервалам, рекомендуемым в формуле изобретения. В рецептурах 7 и 8 латекса ВДВХМк-65Е-ВДК взято соответственно меньше и больше рекомендуемого изобретением количества; натрий-карбоксиметилцеллюлозы взято в рецептуре 11 в меньшем, а в рецептуре 12 - в большем рекомендуемого в изобретении количества.

Рецептуры 8 и 9; 7 и 10; 14 и 15; 8 и 13 характеризуют соответственно рекомендуемые формулой изобретения пределы по количеству эпоксидно-диановой смолы, синтетическому каучуку олигопипериленовому; полиметисилоксановой жидкости и полиоксиэтиленовому эфиру алкилфенола.

Свойства приведенных в таблице 1 составов отражены в таблице 2.

Из таблицы 2 видно, что уменьшение количества латекса ВДВХМк-65Е-ВДК менее пределов, рекомендуемых формулой изобретения (рец.7), приводит к ухудшению атмосферостойкости покрытия, а увеличение его количества (рец.8) - к ухудшению адгезии.

Соответственно изменение количества других компонентов, представленных в формуле изобретения приводит:

- отсутствие полиоксиэтиленового эфира алкилфенола - к плохому смачиванию пигментов в пигментной пасте и получению густой нетехнологичной массы, а увеличение его более рекомендуемого значения - к получению пенистой массы, образующей покрытие с большим количеством кратеров (рец.13 и 8);

- увеличение количества эфиров целлюлозы более рекомендуемого значения - к получению густой не технологичной пигментной пасты, а уменьшение - к получению продукта с низкой вязкостью, расслаивающегося при хранении (рец. 12-11);

- уменьшение количества эпоксидиановой смолы менее рекомендуемого формулой изобретения - к плохой адгезии покрытия и низкой атмосферостойкости, а увеличение ее количества сверх рекомендуемого - к получению неоднородной массы (рец.8 и 9);

- увеличение количества СКОПа более рекомендуемого формулой изобретения ухудшает водостойкость покрытия, а его уменьшение влияет на изгиб покрытия (рец.7 и 10);

- увеличение количества ПМС более рекомендуемого формулой изобретения приводит к образованию на поверхности сформировавшегося покрытия жирных пятен, а его отсутствие - к увеличению ценообразования (рец.14 и 15).

Как видно из таблицы 2, у предлагаемого формулой изобретения состава и прототипа изгиб и атмосферостойкость покрытия идентичны.

В тоже время, составы, приготовленные согласно формуле изобретения, превосходят прототип по прочности при ударе (65-55 кГс•см и 45 кГс•см соответственно), адгезии (1 и 3 балла соответственно) и водостойкости (24-48 часов без изменений, в то время, как у прототипа после 24 часов наблюдалось легкое поматовение пленки).

Полученные результаты свидетельствуют о том, что предложенный состав грунт-преобразователя ржавчины обеспечивает получение покрытий, обладающих более высокими физико-механическими и защитными свойствами, чем прототип: он более водостоек, обладает лучшей адгезией к подложке, имеет лучшие характеристики по ударной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА ДЛЯ НАРУЖНЫХ И ВНУТРЕННИХ РАБОТ В-ХС-11 | 1998 |

|

RU2142973C1 |

| ГРУНТ-ЭМАЛЬ АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ | 2006 |

|

RU2305693C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 2000 |

|

RU2188217C2 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА "ПОЛИМИКС" | 1993 |

|

RU2111223C1 |

| ЗАМАЗКА СИНТЕТИЧЕСКАЯ ВИНИЛОВАЯ ВДВХ | 1993 |

|

RU2082735C1 |

| ШПАТЛЕВКА ДЛЯ ОТДЕЛОЧНЫХ РАБОТ ХС-ОО | 1998 |

|

RU2140430C1 |

| ПРОПИТКА ЛАТЕКСНАЯ | 2003 |

|

RU2234522C1 |

| АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ ГРУНТОВКА | 1993 |

|

RU2063409C1 |

| КРАСКА ВОДНО-ДИСПЕРСИОННАЯ | 2003 |

|

RU2241725C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2174135C1 |

Изобретение относится к лакокрасочным материалам, а именно, к грунтовочным водно-дисперсионным композициям, предназначенным для защиты от коррозии металлических поверхностей, эксплуатируемых в атмосферных условиях. Для улучшения адгезии, водостойкости и ударной прочности покрытия в состав грунт-преобразователя введены три пленкообразователя: латекс сополимера винилхлорида с винилиденхлоридом и малеиновой кислотой ВДВХМк-65Е-ВДК, синтетический каучук олигопипериленовый скоп и эпоксидно-диановая смола, для увеличения антикоррозионных свойств - окись хрома и пигмент красный, железоокисный состав также содержит загуститель - эфиры целлюлозы, пеногаситель, полиметилсилоксановая жидкость, поверхностно-активное вещество полиоксиэтиленовый эфир алкилфенола ОП-10 или ОП-7, коалесцирующий агент - уайт-спирит, ортофосфорная кислота, слюда, сложные эфиры спиртов и дикарбоновых кислот. 2 табл.

Водно-дисперсионный грунт-преобразователь ржавчины, включающий синтетический латекс, слюду, окись хрома, пигмент красный железоокисный, сложные эфиры спиртов и дикарбоновых кислот, ортофосфорную кислоту, воду, отличающийся тем, что в качестве синтетического латекса он содержит латекс сополимера винилхлорида с винилиденхлоридом и малеиновой кислотой ВДВХМк-65Е-ВДК и дополнительно в качестве поверхностно-активного вещества содержит полиоксиэтиленовый эфир алкилфенола ОП-10 или ОП-7, в качестве пеногасителя - полиметилсилоксановую жидкость, в качестве дополнительных пленкообразователей - эпоксидно-диановую смолу и синтетический каучук олигопипериленовый СКОП, в качестве загустителя - эфиры целлюлозы, в качестве коалесцирующего агента - уайт-спирит при следующем соотношении компонентов, мас.ч.:

Эфиры целлюлозы - 0,4-0,8

Латекс сополимера винилхлорида с винилиденхлоридом и малеиновой кислотой ВДВХМк-65Е-ВДК - 45,0-70,0

Сложные эфиры спиртов и дикарбоновых кислот - 0,5-1,5

Полиоксиэтиленовый эфир алкилфенола ОП-10 или ОП-7 - 0,01-2,5

Слюда - 3,0-10,0

Окись хрома - 3,0-10,0

Пигмент красный железоокисный - 3,0-10,0

Синтетический каучук олигопипериленовый СКОП - 1,0-7,0

Уайт-спирит - 0,5-2,5

Эпоксидно-диановая смола - 0,5-5,0

Полиметилсилоксановая жидкость - 0,1-0,3

Ортофосфорная кислота - 2,0-3,0

Вода - 10,0-30,0и

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| СПОСОБ МОДИФИКАЦИИ (СО) ПОЛИМЕРОВ ПЕРОКСИДАМИ ЦИКЛИЧЕСКИХ КЕТОНОВ | 1995 |

|

RU2142473C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ ГРУНТОВКА | 1993 |

|

RU2063409C1 |

Авторы

Даты

2003-04-20—Публикация

2001-05-30—Подача