Изобретение относится к красильно-отделочному производству и, в частности, к печати тканей пигментами.

Уровень техники

Общеизвестно, что пигментами можно печатать любые ткани независимо от волокнистого состава (Кричевский Г. Е. Химическая технология текстильных материалов. Т.2. - М., 2001, с. 415-430). Ткани различного состава печатают пигментами с использованием печатных красок, содержащих пигментный краситель, эмульсию синтетического связующего, поперечно сшивающий агент, кислотный катализатор и загустку.

В качестве связующего компонента используют эмульсию на основе производных полиакриловой кислоты или эмульсию поливинилацетата. В качестве поперечно сшивающих агентов используют предконденсаты термореактивных смол (гликазин, метазин, карбамолы). Причинами, ограничивающими использование акрилатных связующих на отечественных текстильных предприятиях, являются их высокая стоимость, а также то, что они обуславливают высокую налипаемость печатной краски на оборудовании и кирзе. В связи с этим на отечественных предприятиях широко используются пигментные композиции, содержащие в качестве связующего компонента поливинилацетатную эмульсию.

Известна печатная краска для печати пигментами (Текстильная промышленность, 8, 1977, с. 64), содержащая, г/кг:

Пигмент - 150 - 100

Поливинилацетатную эмульсию - 150 - 200

Загустку на основе МЦ (МЦ-100), 2%-ная - 500

Метазин (1:1 с водой) - 100

Эмукрил М - 75 - 100

Сульфат аммония, 25%-ный - 75 - 100

Вода - До 1000

Однако использование метилцеллюлозы в качестве загустки требует повышенного содержания пигмента в краске. Кроме того, данная краска включает такие дорогостоящие препараты как Эмукрил М и метилцеллюлоза, что обуславливает ее относительно высокую стоимость.

Наиболее близкой является известная печатная краска (Мельников Б.Н. и др. Прогресс техники и технологии печатания тканей. - М.: Легпромиздат, 1980, с. 68-167), содержащая пигмент, Поливинилацетатную эмульсию, гликазин, в качестве поперечносшивающего агента, сульфат аммония в качестве кислотного катализатора и загустку на основе водного раствора метилцеллюлозы.

Загустка имеет следующий состав, г/кг загустки:

Метилцеллюлоза МЦ-100 - 20

Стеарокс 6 - 30

Вода 70 - 80oС - 300

Вода холодная - До 1000

Печатная краска имеет следующий состав, г/кг:

Пигмент - 100

Поливинилацетатная эмульсия - 200

Гликазин - 130

Аммиак 25%-ный - 20

Загустка - До 1000

Однако использование загустки на основе метилцеллюлозы требует крайне высокого содержания пигмента в краске, т.к. не позволяет получать достаточно насыщенные цвета при использовании общепринятых экономичных концентраций пигмента. К тому же метилцеллюлоза является дефицитным и дорогостоящим сырьем.

Таким образом, не известна печатная краска, содержащая эмульсию поливинилацетатную эмульсию, предконденсат термореактивной смолы, соль аммония и загустку на основе природного полисахарида, которая позволила бы получать насыщенные цвета при более низких концентрациях пигмента и содержала бы загустку на основе доступного и дешевого сырья.

Сущность изобретения

Изобретательская задача состояла в поиске краски для печати текстильных материалов пигментами, включающей также поливинилацетатную эмульсию, предконденсат термореактивной смолы, соль аммония и загустку на основе крахмала, которая позволила бы получать насыщенные цвета при более низких концентрациях пигмента и содержала бы загустку на основе доступного и дешевого сырья.

Поставленная задача решена краской для пигментной печати текстильных материалов, включающей пигмент, поливинилацетатную эмульсию, предконденсат термореактивной смолы, соль аммония и загустку на основе крахмала, которая содержит в качестве загустки крахмал, обработанный составом, содержащим дикарбоновую кислоту с числом метиленовых групп от 0 до 4, борную кислоту или тетраборат натрия и сульфат или хлорид металла, выбранного из группы, включающей марганец, магний, цинк и железо (II), при следующем содержании компонентов загустки, г/кг:

Крахмал - 60 - 70

Дикарбоновая кислота с числом метиленовых групп 0...4 - 0,08 - 0,25

Борная кислота или тетраборат натрия - 0,04 - 0,14

Сульфат или хлорид металла - 0,3 - 0,55

Вода - До 1000

при следующем содержании компонентов краски, г/кг:

Пигмент - 10 - 50

Поливинилацетатная эмульсия - 100 - 150

Предконденсат термореактивной смолы - 100 - 130

Хлорид аммония - 2,5 - 5

Загустка - До 1000

Изобретение позволяет получить следующие преимущества:

- обеспечение насыщенного цвета печатного рисунка при более низких концентрациях пигмента;

- относительно невысокая стоимость сырья для загустки и надежность сырьевой базы;

- снижение расхода связующего компонента (поливинилацетатной эмульсии) за счет снижения концентрации пигмента в краске.

Сведения, подтверждающие возможность воспроизведения изобретения

Для реализации изобретения используют следующие вещества:

крахмал кукурузный, маисовый,

дикарбоновые кислоты:

кислота этандиовая ГОСТ 22180-76,

кислота пропандиовая ТУ 6-09-2608-77,

кислота бутандиовая,

кислота пентандиовая ГОСТ 17153-71,

кислота гександиовая ТУ 6-09-14-12381-76,

кислота борная ГОСТ 9656-75,

тетраборат натрия десятиводный ГОСТ 4199-76,

сульфаты и хлориды магния, марганца цинка или железа (II) марки "ч".

В качестве красителя могут быть использованы все марки пигментов.

В качестве связующего может быть использована отечественная поливинилацетатная эмульсия.

В поперечно сшивающих агентах могут быть использованы отечественные предконденсаты термореактивных смол:

карбамол ГЛ ТУ 6-14-349-78,

карбамол МТ-2 ТУ 2484-120-0574685-93,

метазин 6У ТУ 6-14-700-82,

гликазин ГОСТ 10457-73.

В качестве кислотного катализатора используется хлористый аммоний марки "ч".

Загустку готовит следующим образом.

В воду засыпают дикарбоновую кислоту, затем сульфат или хлорид металла и размешивают. В полученный раствор засыпают крахмал и перемешивают суспензию в течение 30 минут без нагрева, после чего вводят борную кислоту или тетраборат Na, нагревают суспензию до клейстеризации (10...15 мин) и варят 15...20 мин, затем охлаждают.

Печатную краску на основе приготовленной таким образом загустки готовят обычным образом, а именно смешением всех компонентов в заданной пропорции с использованием высокоскоростной мешалки. При этом предконденсат термореактивной смолы вводят, как обычно, в смеси с водой 1:1.

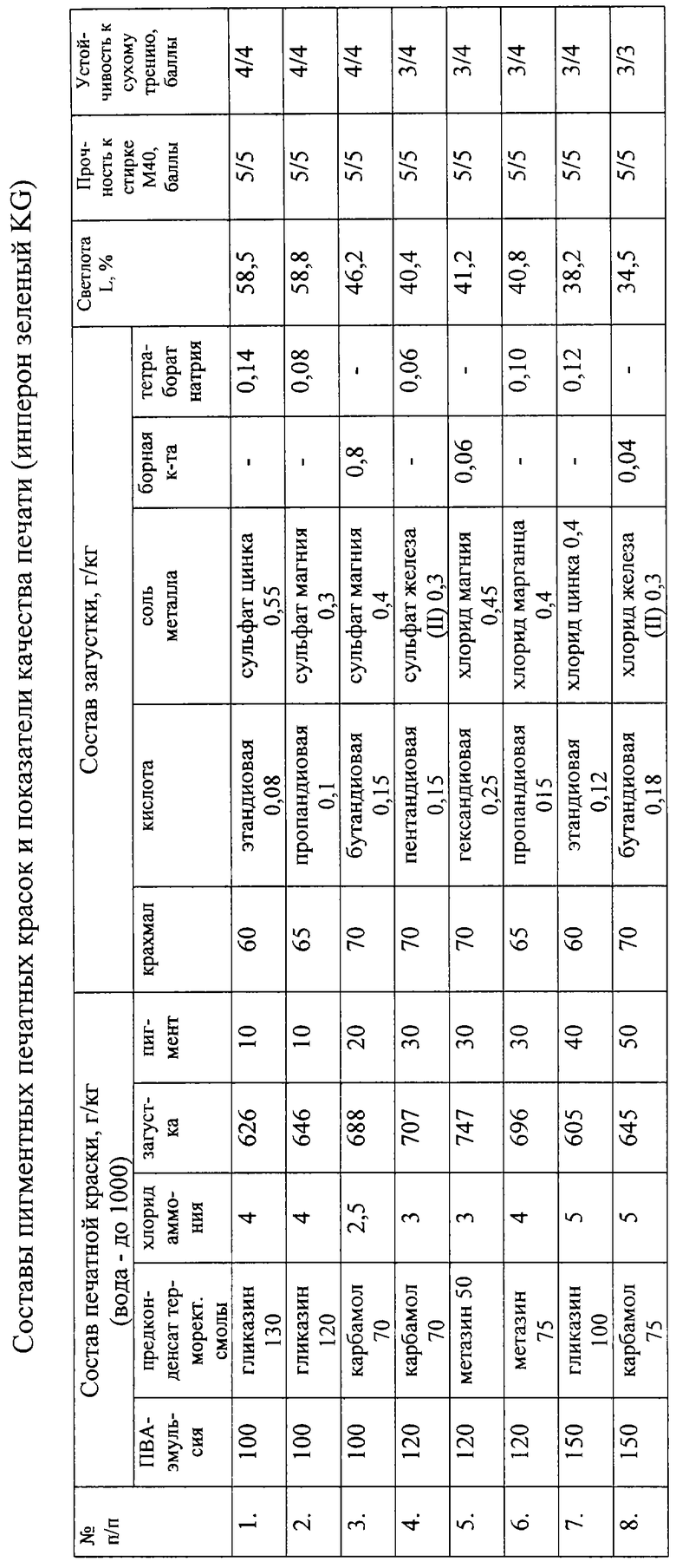

Варианты краски с различным содержанием компонентов и качественные показатели печати для них приведены в таблице.

Интенсивность окраски оценивали по показателю светлоты L, характеризующему степень приближения к белому цвету. Измерения производили на цветоизмерительном комплексе "Колорист" (персональный компьютер 5Х86-150/16/PCI1MB/SVGA 14, цветной сканер HP Scan Jet IIC и принтер HP Desk Jet 690C).

Был поставлен контрольный опыт по печатанию такой же ткани, тем же пигментом, но составом по прототипу.

Для предлагаемого состава и состава по прототипу получены одинаковые показатели по прочности печати к стирке и сухому трению. Для пигментного состава по прототипу с содержанием пигмента 100 г/кг получена такая же интенсивность окраски (L= 34,8), как для предлагаемого состава с содержанием пигмента 50 г/кг (L=34,5).

Таким образом, показано, что для получения цвета одинаковой насыщенности предлагаемое изобретение позволяет использовать значительно меньшие концентрации пигмента в краске.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКРЕПЛЯЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПЕЧАТИ ТКАНЕЙ ПИГМЕНТАМИ | 2001 |

|

RU2190053C1 |

| ПЕЧАТНАЯ КРАСКА ДЛЯ ХЛОПЧАТОБУМАЖНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2190054C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО РИСУНКА НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ НАТУРАЛЬНЫХ ИЛИ ХИМИЧЕСКИХ ВОЛОКОН | 1990 |

|

RU2012701C1 |

| СОСТАВ ДЛЯ ПЕЧАТАНИЯ ИЗДЕЛИЙ С ПОЛИВИНИЛХЛОРИДНЫМ ПЛЕНОЧНЫМ ПОКРЫТИЕМ | 1995 |

|

RU2086719C1 |

| Печатная краска для льносодержащихТЕКСТильНыХ МАТЕРиАлОВ | 1979 |

|

SU846621A1 |

| СОСТАВ ДЛЯ ПЕЧАТАНИЯ ПИГМЕНТАМИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387748C1 |

| СПОСОБ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1991 |

|

RU2034942C1 |

| ХОЛОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛЬНОЙ ЗАГУСТКИ | 2001 |

|

RU2206653C2 |

| СОСТАВ ПАСТЫ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ КУБОВЫМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2196855C1 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

Предлагается краска для печати тканей, включающий пигмент, поливинилацетатную эмульсию, предконденсат термореактивной смолы, хлорид аммония и загустку на основе крахмала, обработанного составом, содержащим дикарбоновую кислоту с числом метиленовых групп от 0 до 4, борную кислоту или тетраборат натрия и сульфат или хлорид металла, выбранного из группы, включающей марганец, магний, цинк, железо (II). Предложенная печатная краска позволяет упростить технологию ее получения за счет снижения содержания пигмента, связующего компонента и использования более дешевой крахмальной загустки по сравнению с известной загусткой на основе метилцеллюлозы без снижения качества печати. 1 табл.

Краска для пигментной печати текстильных материалов, включающая пигмент, поливинилацетатную эмульсию, предконденсат термореактивной смолы, хлорид аммония и загустку на основе крахмала, отличающаяся тем, что в качестве загустки она содержит крахмал, обработанный составом, содержащим дикарбоновую кислоту с числом метиленовых групп от 0 до 4, борную кислоту или тетраборат натрия и сульфат или хлорид металла, выбранного из группы, включающей марганец, магний, цинк, железо (II), при следующем содержании компонентов загустки, г/кг:

Крахмал - 60-70

Дикарбоновая кислота с числом метиленовых групп 0-4 - 0,08-0,25

Борная кислота или тетраборат натрия - 0,04-0,14

Сульфат или хлорид металла - 0,3-0,55

Вода - До 1000

при следующем содержании исходных компонентов краски, г/кг:

Пигмент - 10-50

Поливинилацетатная эмульсия - 100-150

Предконденсат термореактивной смолы - 100-130

Хлорид аммония - 2,5-5

Загустка - До 1000л

| МЕЛЬНИКОВ Б.Н | |||

| Прогресс техники и технологии печатания тканей | |||

| - М.: Легпром, 1980, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Состав для печати хлопчатобумажного текстильного материала | 1980 |

|

SU979551A1 |

| Способ соединения деталей с кольцевыми элементами и замковое устройство для его осуществления | 1988 |

|

SU1555550A1 |

Авторы

Даты

2003-04-20—Публикация

2001-01-10—Подача