Изобретение относится к машиностроению, в частности, к объемным роторным машинам с вращающимися рабочими органами и может быть использовано в насосах, турбинах, в измерительной технике, например расходомерах, дозиметрах.

Известна объемная роторная машина с поступательно вращающимися рабочими органами, у которой в сферической полости между двумя соосными роторами размещена перегородка дискообразной формы с перпендикулярными цилиндрическими выступами на противоположных сторонах диска, с которыми находятся в зацеплении оба ротора.

Основной недостаток этого решения состоит в том, что силы, действующие на перегородку, передаются на поверхности зацепления роторов и перегородки, что ограничивает рабочий диапазон давлений.

Известна объемная роторная машина с поступательно вращающимися рабочими органами, у которой рабочая камера выполнена в виде сегмента сферы, ведущий ротор выполнен в виде диска, ось вращения которого образует острый угол с осью симметрии диска, ведомый ротор выполнен в виде половины диска с осью вращения, лежащей в плоскости диска, перпендикулярной его ребру. При этом оси вращения роторов образуют между собой такой же по величине острый угол, а ведомый ротор совершает пол-оборота за один оборот ведущего ротора [1].

Основной недостаток этого решения состоит в том, что роторы требуют сложной точной внешней синхронизации, что увеличивает материалоемкость, вес изделия.

Задачей изобретения является создание простой в изготовлении, высокогерметичной объемной роторной машины, могущей эффективно работать при больших перепадах давления, все контактные, рабочие поверхности которой имеют простые геометрические формы и допускают применение эффективных методов уплотнения типа лабиринтных уплотнений, уплотнительных колец, гидростатических и гидродинамических уплотнений, не требующей точной синхронизации ведущего и ведомого роторов с ведомым ротором, уравновешенным по проекции момента сил со стороны рабочего тела на его ось вращения, ведущим и ведомым ротором, уравновешенным по силе, действующей со стороны рабочего тела и работающей с высоким кпд.

Задача достигается тем, что объемная роторная машина, содержащая статор, рабочие камеры, ведущий ротор, установленный с возможностью вращения, ведомый ротор, установленный с возможностью вращения, причем геометрические оси вращения роторов пересекают друг друга под острым углом, вход и выход рабочего тела, отличающаяся тем, что ведущий ротор находится в зацеплении с ведомым ротором через уплотняющий элемент, имеющий сквозную щель, через которую проходит ведущий ротор, установленный с возможностью качания в сквозной щели ведомого ротора вокруг оси, не соосной оси ведомого ротора, и возможностью качания относительно ведущего ротора вокруг оси, не соосной оси ведущего ротора. Участвующий в сложном движении уплотняющий элемент имеет небольшие размеры по сравнению с роторами и поэтому несущественно влияет на динамику ОРМ, не подвергается большим нагрузкам со стороны рабочего тела, но при этом надежно уплотняет камеры, образованные роторами, по поверхностям вращения и обеспечивает постоянное зацепление между роторами.

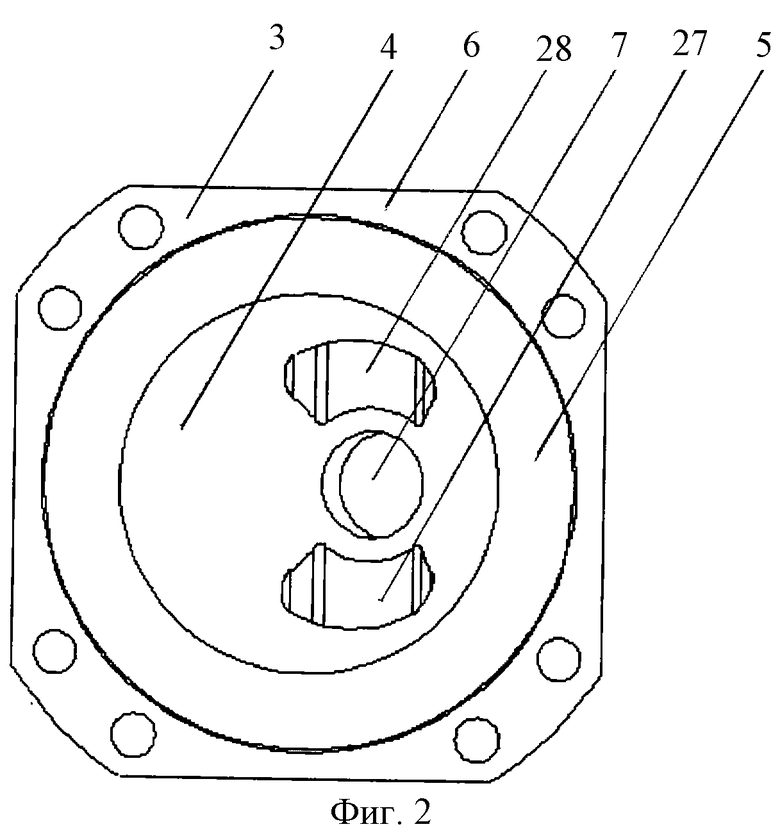

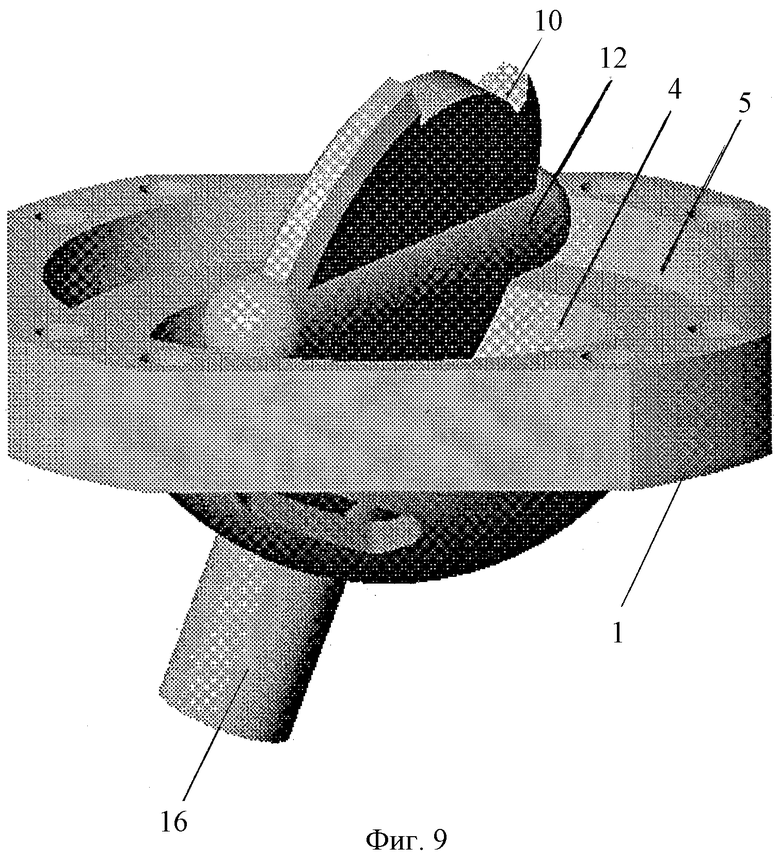

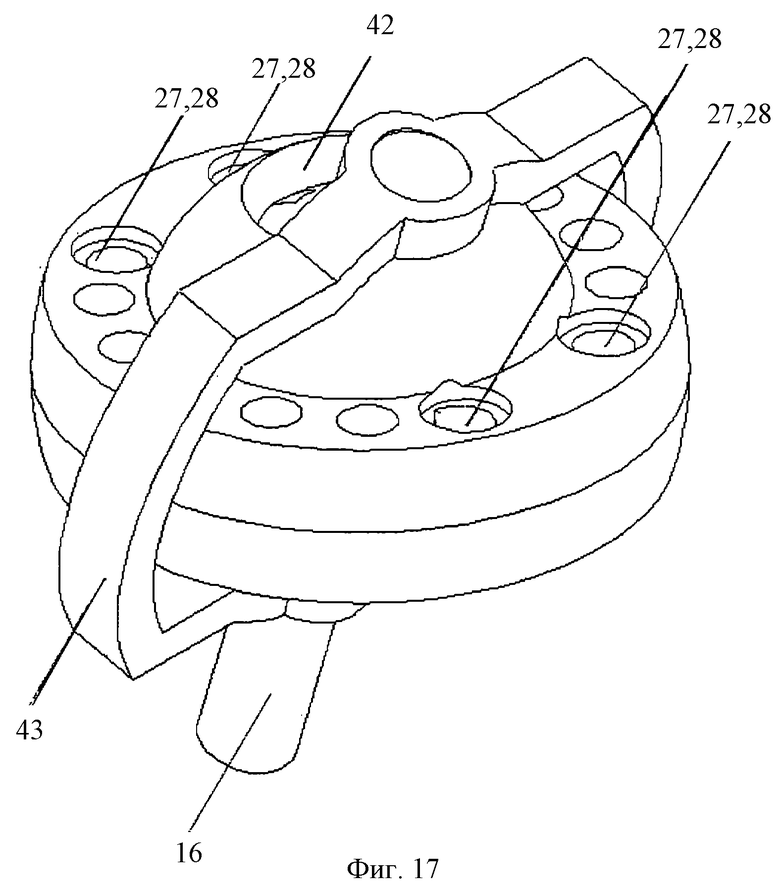

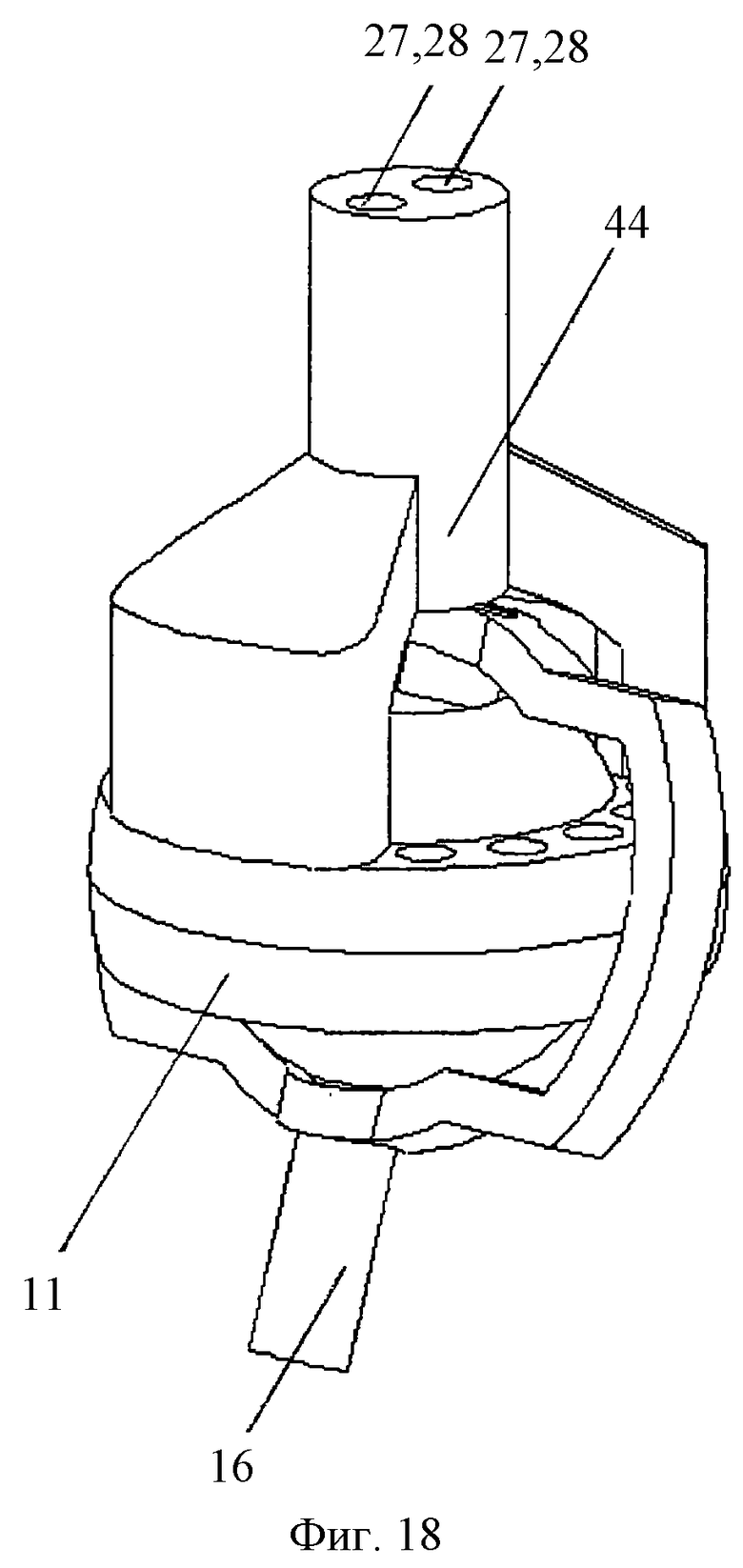

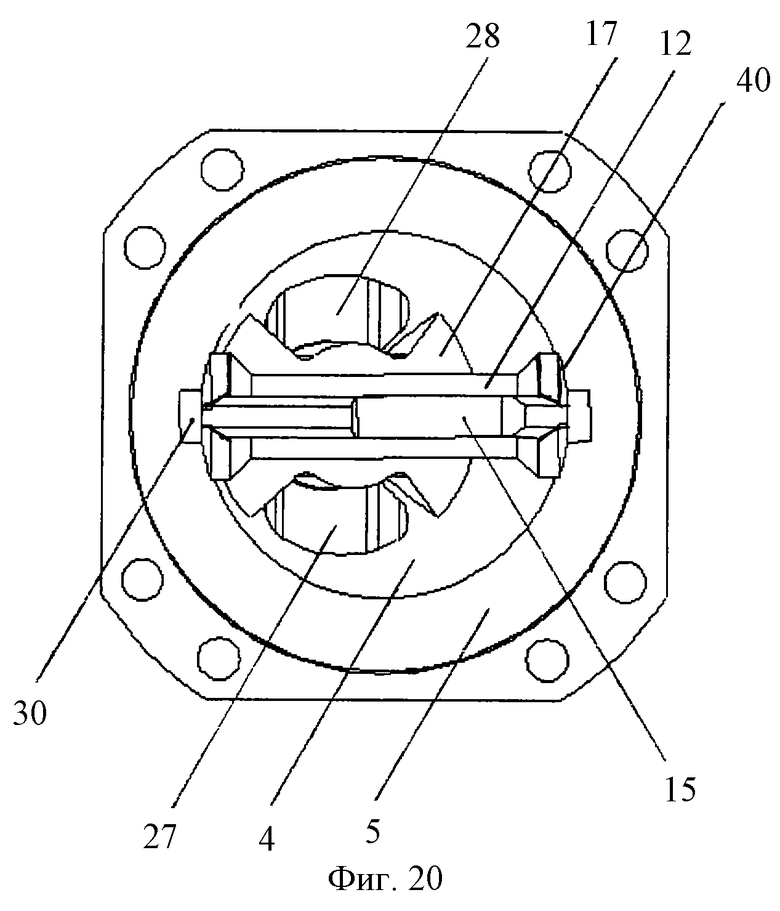

На фиг. 1 изображена объемная роторная машина (ОРМ) со снятой верхней половиной корпуса; на фиг.2 - половина статора; на фиг.3 - ведущий ротор; на фиг. 4 - полувал ведущего ротора; на фиг.5 - половина ведомого ротора; на фиг. 6 показано, как уплотняющий элемент располагается в щели ведомого ротора; на фиг.7 изображен уплотняющий элемент и ведомый ротор; на фиг.8, 9 - ОРМ с ведомым ротором с гидростатическим подшипником; на фиг.10 - ОРМ с ведомым ротором с гидродинамическим подшипником; на фиг.11 - ведомый ротор с гидродинамическим подшипником; на фиг.12 - уплотняющий элемент для ОРМ с ведомым ротором с гидродинамическим подшипником; на фиг.13 - расположение уплотняющего элемента в ведомом роторе с гидродинамическим подшипником; на фиг. 14 - ОРМ со снятым статором для варианта с гидродинамическим подшипником; на фиг.15-17 - ОРМ с ведомым ротором в качестве охватывающего корпуса; на фиг. 18 - ОРМ с ведомым ротором в качестве охватывающего корпуса и его ось, через которую осуществляется подвод/отвод рабочего тела; на фиг.19, 20 показаны различные фазы поворота ведущего ротора, на фиг.21 изображен уплотняющий элемент ОРМ с осью посередине,

где

1 - статор;

2 - нижняя половина статора;

3 - верхняя половина статора;

4 - сферическая полость в статоре;

5 - расточка под подшипник;

6 - плоскость, разделяющая половинки статора;

7-отверстие под полувал ведущего ротора;

8, 9 - рабочие камеры;

10 - ведущий ротор;

11 - ведомый ротор;

12 - уплотняющий элемент;

13 - диск ведущего ротора;

14 - края диска ведущего ротора, ограниченные сферой;

15 - вырезы на диске ведущего ротора для фиксации полувалов;

16 - полувал ведущего ротора с щечками;

17 - усеченный конический сегмент шара;

18 - паз под диск (для крепления);

19 - пазы, регулирующие перекрытие с входом и выходом рабочего тела на статоре;

20 - диск ведомого ротора;

21 - тонкая центральная часть ведомого ротора;

22 - толстая периферийная часть ведомого ротора;

23 - переходной сферический участок между тонкой и толстой частью;

24 - сквозная щель на диске ведомого ротора, концентричная оси качания уплотняющего элемента относительно ведомого ротора;

25 - круглые глухие отверстия;

26 - бортики;

27 - вход рабочего тела;

28 - выход рабочего тела;

29 - цилиндр;

30 - узкая часть на концах уплотняющего элемента;

31 - сферическая часть, переходная к узким концам уплотняющего элемента;

32 - сквозная щель в уплотняющем элементе;

33 - углубления на периферийной части диска ведомого ротора вне рабочих камер, служащие гидростатическим подшипником для ведомого ротора;

34 - каналы, связывающие камеры гидростатического подшипника с рабочими камерами на противоположных сторонах диска;

35 - сфера, ограничивающая расточку в статоре;

36 - сфера, ограничивающая диск ведомого ротора;

37 - сферические щечки ведомого ротора;

38 - камеры гидродинамического подшипника;

39 - утолщения на концах уплотняющего элемента;

40 - сферическая часть, ограничивающая утолщения на концах уплотняющего элемента;

41 - сферическая полость в ведомом роторе;

42 - отверстия под полувал;

43 - скобка, соединяющая полувалы ведущего ротора;

44 - ось ведомого ротора;

45 - ось, соединяющая противоположные поверхности щели.

ОРМ на фиг. 1 содержит статор 1, выполненный из двух половинок 2 и 3 (фиг. 2), в которых есть сферическая полость 4 (фиг.3) и концентричная ей расточка под подшипник 5 большего радиуса с дном, параллельным плоскости 6 разделяющей половинки статора. Под острым углом к плоскости 6 через центр сферической полости 4 проходит отверстие 7 под полувал ведущего ротора.

Рабочие камеры 8 и 9 (две другие камеры не видны), образованные, для этой модели, разделением сферической полости 4 статора, ведущим ротором 10, ведомым ротором 11 и уплотняющим элементом 12.

Ведущий ротор 10 выполнен сборным из диска 13 более тонкого по периметру, с краями, ограниченными сферой 14 и имеющими на противоположных сторонах вырезы 15 (для фиксации полувалов с щечками 16), соединенного симметрично с двумя полувалами с щечками 16. Полувал с щечками выполнен в виде усеченного конического сегмента шара 17, симметрично насаженного на цилиндр сферической частью. На нем выполнен паз 18 под диск 13, и с боков от этого паза выполнены пазы, регулирующие перекрытие с окнами на статоре 19.

Ведомый ротор 11 выполнен в виде диска 20 большего радиуса, чем радиус полости 4. Диск сделан более тонким в центральной части 21 и более толстым по периметру 22. Переход между тонкой 21 и толстой 22 частью сделан по сферическому участку 23, концентричному полости 4 и имеющему такой же радиус. Всю тонкую часть диска 21 по диаметру рассекает сквозная щель 24, поверхности которой являются поверхностями вращения относительно оси, лежащей в плоскости диска, проходящей через его центр и перпендикулярной щели 24. На торцах щели имеются круглые отверстия 25. Ведомый ротор 11 выполнен разборным из двух частей, соединяемых винтами. В статоре, в этой модели, он установлен на подшипнике (подшипник не показан). Для крепления подшипника по периметру диска выполнены бортики 26.

Вход 27 и выход 28 рабочего тела находятся на поверхности сферической полости 4, симметрично относительно отверстия под вал ведущего ротора 7.

Уплотняющий элемент 12 выполнен в виде цилиндра 29, имеющего более тонкие концы 30 (для уменьшения толщины ведомого ротора), переход к которым сделан по сферическому участку 31, концентричному полости 4 и имеющему тот же радиус. Вдоль цилиндра проходит сквозная щель 32, поверхности которой являются поверхностями вращения вокруг оси, перпендикулярной оси цилиндра. Щель 32 выполнена под ведущий ротор 10. Щель 32 сужается по краям, полностью рассекая цилиндр до тонких концов 30. Уплотняющий элемент 12 установлен в щели 24 ведомого ротора, а через щель 32 уплотняющего элемента 12 проходит ведущий ротор 10. Тонкие концы 30 входят в отверстия 25 ведомого ротора.

ОРМ на фиг.8, 9 отличается тем, что на части диска 20, выходящей за пределы полости 4, выполнены углубления 33, связанные каналами 34 с рабочими камерами на противоположных сторонах диска и служащие гидростатическим подшипником для ведомого ротора. Уплотняющий элемент 12 выполнен в виде цилиндра 29 с закругленными краями. Длина цилиндрической части равна диаметру полости 4.

ОРМ на фиг.10-14 отличается тем, что расточка 5 ограничена сферой 35 концентричной полости 4, но большего радиуса. А ведомый ротор 11 выполнен в виде диска 20, ограниченного сферой 36, имеющего сферические щечки 37 с обеих сторон. Сквозная щель 24 проходит и через щечки 37 и на каждой стороне диска делит их на две части. За щечками 37 диск 20 скошен симметрично относительно щели 21 для образования камер гидродинамического подшипника 38 и возможности покачивания в них. Уплотняющий элемент 12 выполнен в виде цилиндра 29, имеющего на концах утолщения 39, заканчивающиеся сферической частью 40, концентричной полости 4 и имеющей тот же радиус, за которыми имеется еще и более узкая часть 30. Через него насквозь вдоль цилиндра проходит сквозная щель 32, поверхности которой являются поверхностями вращения вокруг оси перпендикулярной оси цилиндра, под ведущий ротор 10. Щель сужается по краям, полностью рассекая цилиндр и его утолщения 39 до узких концов 30. Уплотняющий элемент 12 установлен в щели 24 ведомого ротора, а через щель 32 уплотняющего элемента 12 проходит ведущий ротор 10.

ОРМ на фиг. 14-17 отличается тем, что рабочие камеры образованы в сферической полости 41 ведомого ротора 11, разделенной диском 20 ведомого ротора, ведущим ротором 10 и уплотняющим элементом 12 с возможностью обеспечения пульсаций рабочего тела в ведомом роторе, служащем охватывающим корпусом. Отверстия под полувал 42 сделаны большего диаметра, чем полувал для возможности вращения ведомого ротора. Усеченный конический сегмент шара 17 не имеет пазов 19, регулирующих перекрытие с окнами на статоре 1. Входы и выходы рабочего тела совмещены, находятся на ведомом роторе в каждой камере. На фиг.17 показано, как два полувала 16 ведущего ротора соединены для прочности скобкой 43, размещенной вне корпуса. образованного ведомым ротором. На фиг. 18 показано, как к ведомому ротору крепится его ось 44. В некоторых случаях может потребоваться передача рабочего тела с вращающегося ведомого ротора в статор. Она осуществляется через ось 44 стандартным образом, например как в центробежном насосе, и на чертежах не показана.

На фиг.21 изображен уплотняющий элемент ОРМ, отличающийся тем, что противоположные поверхности щели 31 на уплотняющем элементе соединены посередине осью 45.

ОРМ (фиг. 1, 8, 9, 10), выполненная в виде насоса, работает следующим образом. В полости 4 статора 1 ведущим, ведомым ротором и уплотняющим элементом попарно симметрично образуются четыре камеры. При вращении ведущего ротора 10 через уплотняющий элемент 12 вращение передается ведомому ротору 11, при этом размеры камер 8, 9 и двух непоказанных, расположенных осесимметрично, периодически изменяются. При росте камеры она соединена с входом рабочего тела 8, при убывании - с выходом 9. В моменты минимального и максимального объемов камера не связана с входом и выходом рабочего тела. Момент сил, действующий на ведомый ротор 11 со стороны рабочего тела перпендикулярно его оси вращения, уравновешен с помощью а) подшипника (фиг.1), б) гидростатического подшипника (фиг.8), в) гидродинамического подшипника (фиг. 10). Проекция момента сил на ось вращения ведомого ротора, действующего со стороны рабочего тела на ведомый ротор, равна нулю. Это облегчает синхронизацию ведущего, ведомого роторов и уплотняющего элемента, уменьшает их износ. Сумма и момент сил, действующих со стороны рабочего тела на уплотняющий элемент, равны нулю. Это облегчает герметизацию зазоров между ведущим, ведомым роторами и уплотняющим элементом, уменьшает их износ.

Двигатель внутреннего сгорания, выполненный на основе ОРМ (фиг.15-17), работает следующим образом. В полости 41 ведомого ротора 11, ведущим ротором 10 и уплотняющим элементом 12 попарно симметрично образуются 4 камеры. При вращении ведущего ротора 10 через уплотняющий элемент 12 вращение передается ведомому ротору 11, при этом размеры камер 8, 9 и двух непоказанных, расположенных осесимметрично, периодически изменяются. На входах и выходах рабочего тела установлены клапаны, форсунки, свечи зажигания, работающие синхронно с вращением роторов (они стандартные и на чертежах не показаны). Проекция момента сил, действующего на ведомый ротор 11, на его ось вращения равна нулю. Момент сил, действующий на ведомый ротор 11 со стороны рабочего тела перпендикулярно его оси вращения, уравновешен с помощью подшипников, на которых ведомый ротор установлен в статоре (статор с подшипниками не показан). Суммы сил, действующих на ведущий и ведомый роторы со стороны рабочего тела, равны нулю. Сумма и момент сил, действующих со стороны рабочего тела на уплотняющий элемент, равны нулю.

В ОРМ возникает небольшая неравномерность вращения между ведущим и ведомым роторами. Ее влияние на износ уплотняющего элемента и контактирующих с ним поверхностей можно устранить, сделав вращение ведущего ротора неравномерным настолько, чтобы вращение ведомого ротора стало равномерным. Например, за счет привода/нагрузки или слегка эллиптических шестеренок передачи.

Осесимметричные рабочие камеры и камеры гидравлических подшипников для лучшего выравнивания давлений могут соединяться каналами.

Источники информации

1. США патент 5171142, F 04 С 3/00, 418-68, РСТ публ. 1991 г.

Машина предназначена для использования в энергомашиностроении, в частности в объемных роторных машинах - насосах, компрессорах, двигателях внутреннего сгорания, дизелях, в измерительной технике, например в расходомерах и дозиметрах. Машина содержит статор, рабочие камеры, ведущий и ведомый роторы, геометрические оси вращения которых пересекают друг друга под острым углом, вход и выход рабочего тела. Ведущий ротор находится в зацеплении с ведомым ротором через уплотняющий элемент, имеющий сквозную щель, через которую проходит ведущий ротор, установленный с возможностью качения в сквозной щели ведомого ротора вокруг оси, несоосной оси ведомого ротора, и с возможностью качания относительно ведущего ротора вокруг оси, несоосной оси ведущего ротора. Изобретение обеспечивает повышение надежности и эффективности работы машины. 4 з.п.ф-лы, 21 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5171142 А, 15.12.1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 6036463 А, 14.03.2000 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4877379 А, 31.10.1989 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ОБЪЕМНАЯ СФЕРИЧЕСКАЯ РОТОРНАЯ МАШИНА | 1999 |

|

RU2144985C1 |

Авторы

Даты

2003-04-20—Публикация

2000-08-04—Подача